房屋建筑工程中的装配式混凝土结构施工技术探析*

2024-04-07张云松

张云松

(济南建工集团建材科技有限公司 济南 250000)

在当今快速发展的建筑行业中,装配式混凝土结构技术作为一种新兴的建造方式,正因其高效、节能、环保和可持续的特性而备受瞩目[1]。这种结构体系的施工方法颠覆了传统的现场浇筑作业模式,将大部分工作量转移至工厂内部进行,不仅大幅提升了施工效率,还显著改善了工程的整体质量与安全性[2]。然而,尽管装配式结构具有诸多优势,其在实际推广应用过程中依然面临许多挑战。例如,设计的标准化、构件生产的自动化、物流运输的精细化管理以及现场装配的精确化操作等方面,都需要行业内外的共同努力和技术突破[3]。此外,国家对绿色建筑和可持续发展的政策导向,也为装配式混凝土结构的发展提供了强有力的支持和广阔的市场前景[4]。

因此,笔者旨在深入探讨房屋建筑工程中装配式混凝土结构的施工技术,根据具体的工程,分析施工中吊装定位、连接固定、节点密封处理等关键技术,期望为推动装配式混凝土结构技术的发展提供有益的参考和启示,同时促进建筑行业向更加绿色、高效的方向发展。

1 工程概况

本项目为位于某市的住宅小区,总建筑面积约10万m2,包括8栋住宅楼及配套设施。项目采用装配整体式混凝土剪力墙结构,预制率达到30%,主要预制构件包括外墙板、内墙板、叠合楼板和楼梯段。项目在设计阶段严格遵循国家及地方建筑规范和标准,并依据装配式建筑评价标准进行。工厂生产周期平均为墙板每块2 d,楼板每块3 d;现场吊装时间平均每层1.5 d,施工过程由150名现场工人和80名工厂工人完成。材料运输方面,项目聘请了专业物流公司,确保构件安全及时到达。在质量控制与安全管理方面,项目建立了完善的ISO9001质量管理体系,并执行严格的安全生产制度,定期对员工进行安全培训。项目相比传统现浇方式节约了约5%的成本,并将整个项目的工期缩短了两个月。在建设过程中,项目面临了一系列技术挑战和施工难题,不仅为今后类似的工程项目提供了宝贵的经验和数据支持,而且展示了装配式建筑在提高预制率和施工效率方面的潜力,为推动行业的可持续发展提供了有力的案例。

2 装配式混凝土结构施工关键技术

2.1 吊装定位

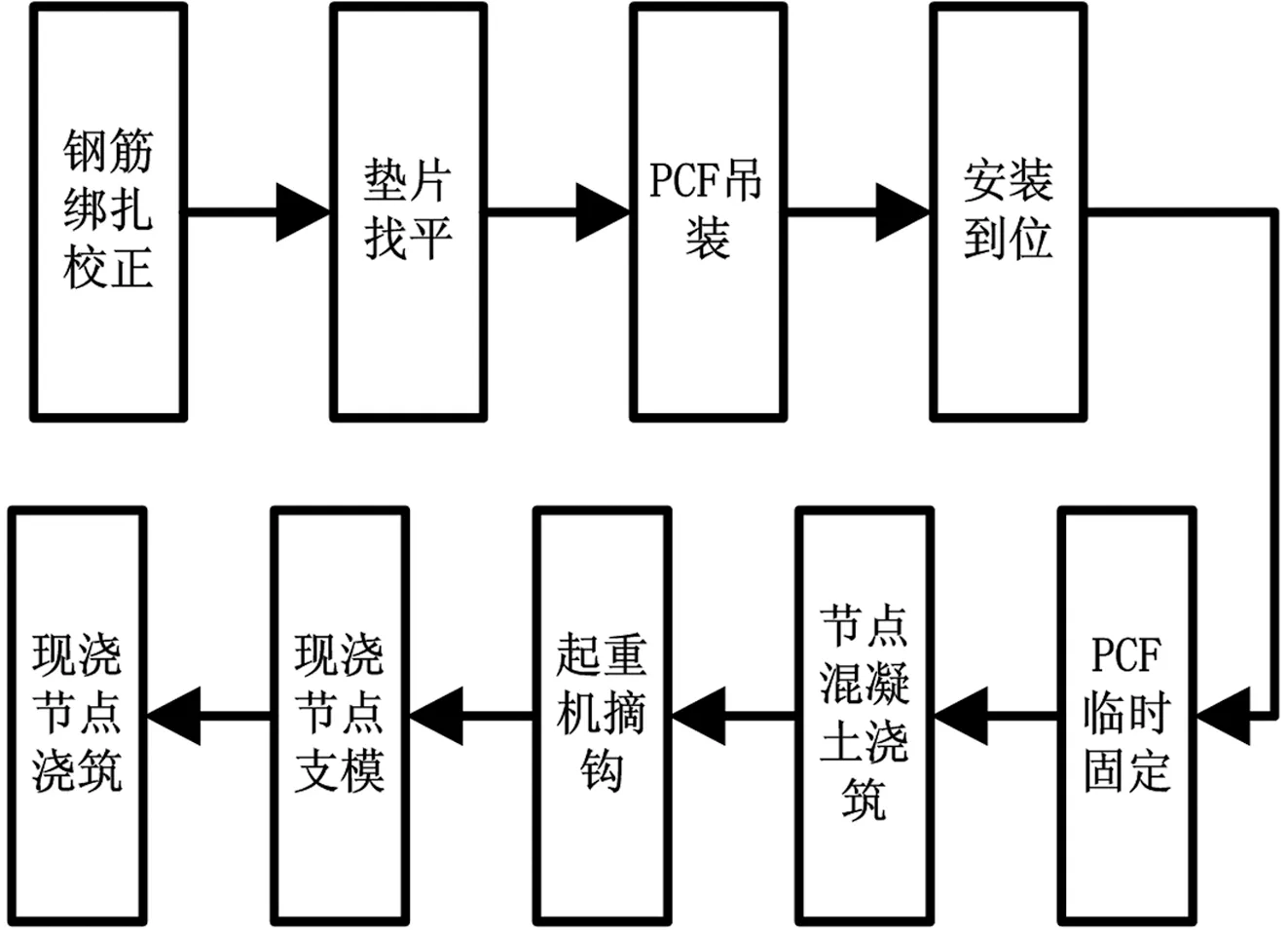

装配式混凝土结构的施工技术关键点中的吊装与定位技术非常关键,因为它确保了预制构件能够精准地安装到设计位置。在施工前,需要制定详细的专项施工方案,包括构件的运输、存放和吊装作业等内容。制定吊装方案时,该工程的预制外墙板(PCF板)尺寸长6 m、宽2.5 m、厚0.3 m,重量约为7.5 t。此外,进行试安装并根据结果调整施工方案也是必要的步骤。工程中需要用到的吊装设备包括能承载8 t以上荷载的鸦嘴吊具和万向吊钉,以及适配各种尺寸预制构件的专用吊钩。定位钢板厚度为20 mm,以确保足够的支撑强度。定位钢板用于保证构件的位置精准,鸦嘴吊具和万向吊钉专用于吊装墙体和楼梯等预制构件,而吊钩则用于吊装叠合板等部件。在该工程中,预制钢筋混凝土外墙板(PCF板)的吊装工艺流程具体如图1所示。

图1 PCF板吊装工艺流程

针对7.5 t重的PCF 板,首先进行现浇节点钢筋绑扎,使用水准仪校正至±1 mm 的精度。垫片找平过程中,确保高程误差不超过2 mm。PCF板吊装时,通过塔式起重机将其提升至安装高度,然后缓慢下降就位,利用定位钢板保证墙体垂直度在5 mm 偏差内。临时固定后,检查确认位置准确无误,再进行现浇节点混凝土的浇筑工作。

对于所选塔式起重机,其最大起重能力为12 t,而实际吊装的PCF板重量为7.5 t,安全系数为1.25(12 t/8 t),满足安全要求。假设PCF 板的重心位于其几何中心,则重力作用点距吊起点的距离为3m(半个板长)。在吊装操作中,保持重心直下吊钩,确保稳定性。如果重心偏离,需要通过调整吊绳长度等方式,使力矩恢复平衡。通过吊装定位流程,不仅保障了吊装作业的安全性,而且提高了装配式混凝土结构施工的精准性和效率。

2.2 连接固定

在装配式混凝土结构的施工中,连接与固定技术是确保结构稳定性和安全性的关键。在该工程中,预制柱和梁的连接采用预埋钢板焊接的方式实现干连接,通过现浇节点实现湿连接。制柱底部设有4 个M24的螺栓孔,用于与基础连接。预制梁端部预留有与柱连接的钢筋,直径为20 mm,长度为600 mm,数量为8根。

在安装预制柱时,首先将预埋钢板与基础对齐,然后使用螺栓固定。预制梁与柱连接时,先对准预留钢筋,再浇筑节点混凝土进行湿连接。对于连接部位的承载力,需要按照规范进行计算,具体的计算公式如式(1)所示:

其中,Nu是连接部位的设计承载力,ø是强度折减系数,Rn是名义承载力,取决于材料强度和连接型式。对于钢筋的锚固,需要根据GB 50010-2002混凝土结构设计规范钢筋直径和混凝土性质计算最小锚固长度,计算公式如式(2)所示:

其中,f1代表钢筋的抗拉设计强度,f2代表混凝土的抗拉设计强度。a称为钢筋外形系数,对于光面钢筋通常取0.16,而对于带肋钢筋则取0.14。d指的是钢筋的公称直径。对于直径为20mm 的HRB400级钢筋,由于实际预留长度为600mm,因此需要增加锚固长度或采取其他锚固措施。剪力键的设计需要计算其对抗剪力的容量,具体公式如式(3)所示:

其中,Vn是剪力键的总抗剪容量,Vc是混凝土的抗剪容量,Vs是钢筋的抗剪容量。混凝土的抗剪容量通常按照规范的公式计算,具体如式(4)所示:

其中,f'c是混凝土的抗压强度,bw是剪力键的宽度,d是剪力键的高度。实际的设计应该根据具体的规范和项目要求来进行,并且可能还需要考虑其他因素,例如锚固长度、剪力键的几何形状等。通过上述数据的准确计算和严格的质量控制,可以保证连接点的可靠性,从而确保整个建筑的安全和耐久性。在施工过程中,每一个连接点都需要严格按照设计要求执行,以确保结构的整体性能达到预期标准。

2.3 节点密封处理

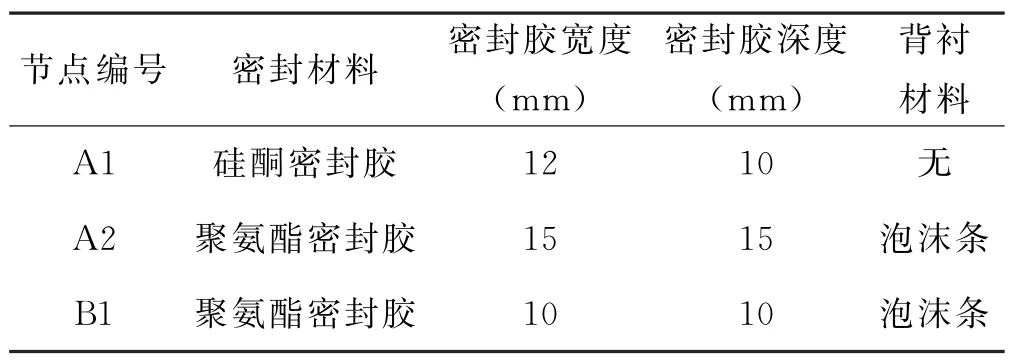

在装配式混凝土结构中,节点密封处理是确保建筑物防水、气密性和隔音性能的重要环节。根据节点的功能和环境条件选择合适的密封材料,如硅酮密封胶、聚氨酯密封胶等,具体的节点密封情况如表1所示。

表1 节点密封情况

表1是所选密封材料的物理性能,如抗拉强度、延伸率、耐候性等,硅酮密封胶的抗拉强度为1.5 MPa,延伸率为300%。记录每个节点的尺寸信息,包括密封胶的宽度和深度,以及任何特殊形状的尺寸,可见节点A1 的密封胶宽度为12 mm,深度为10 mm。对于外墙板缝,该工程选择耐候性好的硅酮密封胶,该工程设计要求密封胶宽度为12 mm,深度为10 mm。密封胶的施工工艺包括清洁、底涂、打胶、修整等步骤,并确保密封胶与构件表面良好粘结。

在实际施工中,节点密封处理需要严格按照设计要求和施工规范进行,确保每个节点的密封效果达到预期标准。通过上述数据的准确记录和管理,可以有效地监控施工质量,及时解决施工过程中可能出现的问题。

3 装配式混凝土结构施工质量控制与安全管理

在装配式混凝土结构的施工中,质量控制与安全管理是确保结构安全、可靠和符合标准的关键环节。对预制构件的混凝土强度、钢筋质量、尺寸精度等进行检验,要求尺寸公差±2 mm。对连接件(如螺栓、焊接材料)的材料性能进行检验,M24螺栓的抗拉强度需达到800 MPa。对密封材料的性能(如耐候性、粘结性)进行检验,硅酮密封胶的粘结强度不低于1.0 MPa。监控预制构件的吊装、定位和连接过程,确保精确对接,吊装时使用全站仪进行实时监测,确保位置精度±5 mm。监控节点的密封处理,确保无渗漏,节点密封后进行水压试验,压力维持在0.3 MPa,持续24 h无渗漏为合格。

定期检查施工现场的机械设备运行状态,每周对吊车的运行状态进行检查,确保其安全可靠。对完成的装配式结构进行全面检查,包括几何尺寸、连接质量、防水密封等,对外墙板缝宽进行检查,要求缝宽10 mm,公差±2 mm。进行荷载测试,以验证结构承载能力。例如,对楼板进行静载试验,施加荷载达到设计荷载的1.2倍,持续24 h后检查是否有裂缝或其他损伤。确保工人佩戴必要的个人防护装备,如安全帽、安全带等,每次作业前进行安全装备检查,确保工人100%佩戴安全帽和安全带。通过上述数据的准确记录和管理,可以有效地监控施工质量和安全,及时解决施工过程中可能出现的问题。这些记录对于后期的质量评估和安全审计也具有重要价值。

4 结语

总结而言,房屋建筑工程中的装配式混凝土结构施工技术是一个多学科交叉、多环节协同的复杂系统工程。通过对现有技术的分析及实际工程案例的研究,可以认识到持续的技术创新和严格的管理是保证施工质量和安全的关键。未来,随着信息技术和智能建造的进一步发展,装配式混凝土结构的设计与施工将更加精准高效。为此,行业内需加强交流合作,共同推动相关标准和技术的发展,以实现房屋建筑工程的绿色、智能和可持续发展。