隧道进口穿越浅埋滑坡体施工技术研究

2024-04-07何潇洋

何潇洋

一、工程概况

甘肃渭源至武都高速公路邓2#隧道,隧道最大埋深61m,顶部覆盖厚3~5m的坡积碎石土层,右线全长686m。右线进口段位于岷江阶地,坡面较平缓,表层覆盖坡积碎石层,颗粒岩性以板岩为主,尖棱角状,稍湿,中密;以下为阶地冲洪积、角砾、碎石,稍湿、中密;下伏基岩为三叠系隆务河群的砂岩,灰褐色,中厚层状构造,岩层较破碎。隧道主要在坡碎石土及强风化的板岩中开挖,围岩无自稳能力,成洞条件差。

二、施工方案

洞外山体坡脚位置的滑坡挡护工程和抗滑桩要最先施工,将地表清理干净、整平以后,使用钢管注浆加固的方式来对地表进行处理,采取此项措施的主要目的为对黄泥堆滑坡体的变形问题进行高效的抑制,桩背土体、抗滑桩受力段和桩两侧的摩阻力共同构成了拱效应,锚固力主要是由滑动面以下的锚固段来提供,实现对滑坡体的有效稳定,防止出现从桩间滑出的问题,并实现对衬砌受力和隧道挖掘施工的高效控制。将树枝状截排水系统设置在隧道洞顶滑坡范围之内,地表水能够以最快的速度从滑坡范围之内流出,做好滑坡范围之内的洼地、裂缝的夯实和整平工作,将地表水下渗问题控制在可控的范围之内。以超前大管棚支托为依据,使用三步短台阶留核心土法来完成进洞挖掘施工任务,在挖掘施工的同时,完成支护施工任务,使得封闭成环得以快速完成。

三、施工关键技术

1.抗滑桩施工

抗滑桩的施工程序:场地整平→放线、定桩位→挖第一节桩孔土方→绑扎护壁钢筋、支模浇灌第一节商品混凝土护壁→在护壁上二次投测标高及桩位十字轴线→安装活动井盖、设置垂直运输架、安装电动葫芦(或卷扬机)、吊土桶、潜水泵、鼓风机、照明设施等→第二节桩身挖土→清理桩孔四壁、校核桩孔垂直度和周边尺寸→拆上节模板、绑扎第二节钢筋、支第二节模板、浇灌第二节商品混凝土护壁→重复第二节挖土、支模、浇灌商品混凝土护壁工序,循环作业直至设计深度→对桩孔尺寸、深度、扩底尺寸、持力层进行全面检查验收→清理虚土、排除+孔底积水→在抗滑桩四周搭设双排脚手架→绑扎桩身钢筋→支模并浇灌桩身商品混凝土。

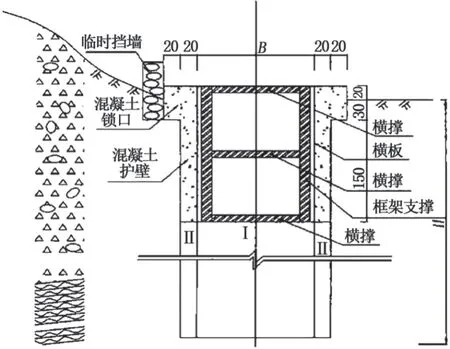

做好滑体坡面清理工作,将陡峭的坎壁和陡坡铲除掉,填充好裂缝。在抗滑桩施工时,地面要事先进行大致的整平处理,在于山体靠近的一侧要修建宽度保持在3m左右的平台,设置3m高的浆砌片石临时挡墙在孔桩靠山一侧,在3m以上的位置处,使用喷涂混凝土的方式来设置坡面防护。为了有效预防松散滑坡体出现下移的情况,使用跳跃式间隔挖掘施工技术来完成抗滑桩施工任务,奇数号桩事先挖掘施工,在桩身混凝土浇筑施工结束以后,偶数号桩才开始挖掘施工。桩孔挖掘施工达到最低一层滑动面以下5m位置处时,将钢筋笼下放,接着对桩身混凝土进行连续灌注施工。抗滑桩开挖程序的具体情况详见下图1所示。

图1 抗滑桩开挖程序(单位:cm)

2.抗滑挡墙及坡面防护施工

在滑坡体坡脚位置处,对M10浆砌片石抗滑挡墙采取分段施工的策略,抗滑挡墙的高度设置为4m,长度设置为240m,一个施工段的长度设置为15m左右。在抗滑挡墙施工结束以后,将土石填筑到抗滑挡墙的后面,已形成反压的状态,使其抗滑作用达到最佳的效果。M7.5浆砌片石坡面防护工程的具体施工位置为抗滑挡墙顶面至河岸防护顶线204.5m标高位置处,防护层的厚度设置为0.5m,并将0.2m厚的砂砾石垫层设置在防护层的下面,起到积极的防护作用。

3.加固地表

在加固地表时,使用的主要方法为注浆加固法,使用φ75钢管开展地表注浆施工任务时,具体的施工位置为隧道中线左右侧各5m和7m位置处,实现对块石土和松散碎石土的高效固结。

(1)地表整平和清理干净以后,在加固施工范围之内完成布孔施工任务,实现对单管理论注浆量的准确计算。

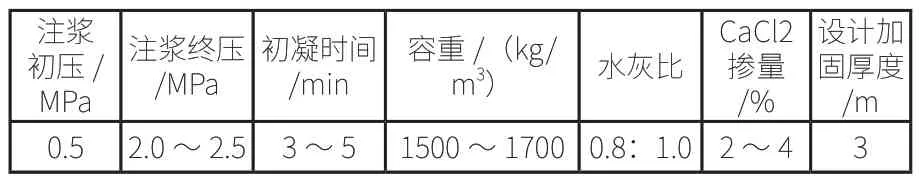

(2)钻机运送到施工位置以后,及时完成钻孔施工任务。开孔孔径设置为φ9,钻孔施工达到设计的标准以后,将灌浆管插入,结合现场试验的具体数值来对注浆作业的注浆参数进行确定。地表注浆施工时,遵循的主要施工顺序为从外到内的施工顺序,将止浆墙设置在注浆施工范围的四周,使得浆液流失问题得到高效的抑制。地表注浆参数的具体情况详见下表1所示。

表1 地表注浆参数

表2 大管棚注浆参数

4.大管棚施工

将大管棚作业平台设置在洞口位置处,上断面覆盖层被清除干净以后,开始浇筑大管棚C15混凝土导向墙,墙的宽度设置为2m,将三棍格栅钢架设置在其内部,做好导向管的预埋工作,确保其精确度满足相关的要求。导向墙的施工强度达到八成左右时,使用KSD-25型水平定向钻机完成拱部φ89大管棚施工任务,管棚的加固围岩宽度设置为3m,环向间距要保持在0.5m左右,长度要达到35m左右。

为了更好地提高注浆施工质量,需要进行以下几个方面的参数设计:

(1)注入材料和配合比:注入材料采用水泥-水玻璃双液体,水泥采用425普通硅酸盐水泥,水玻璃采用ii型水玻璃,体积质量为1.25g/cm3,水玻璃浓度为35be°,水泥水灰比为0.6:1~1:1,水泥和水玻璃浆体积比为1:0.5。

(2)注入压力:0.5~1.2MPa。

(3)浆液扩散半径:R=0.7×0.3=0.21m,取0.3m。

(4)单根钢管注浆量:

式中:r为钢管半径,0.108/2=0.054m;L为钢管长度,考虑与钻机连接,取24m;R为浆液扩散半径,取0.3m;H为地板孔隙率,堆积体测试为11%;α为浆液有效填充率,取0.9;β为浆液损耗系数,取1.15;在经过计算后,一根钢管的注入量:Q=0.992m3。

(5)注浆前应进行现场注浆试验,参数通过试验后可适当调整。

(6)技术措施:为加强管棚刚度,在钢管内放入钢筋笼。

管棚开展压注纯水泥浆液时,在注浆施工以前,要及时完成注水试验工作,使得后续的施工任务得以有序开展。在注浆施工全部完成以后,在对注浆量进行控制时,要结合压力大小和理论计算值来完成相关的施工任务,大管棚注浆参数的具体情况详见下图2所示。

管棚管注浆孔间距按试验结果确定,一般可取1.0~2.0m。浆液的初凝时间应根据地基土质条件和管棚管注浆目的确定。在砂土地基中,浆液的初凝时间宜为5~20min;在黏土地基中,宜为1~2h。此外,管棚管注浆量和管棚管注浆有效范围应通过现场管棚管注浆试验确定,在黏性土地基中,浆液注入率宜为15%~20%;管棚管注浆点上的覆盖土厚度应>2m。对劈裂管棚管注浆的管棚管注浆压力,在砂土中,宜选用0.2~0.5MPa;在粘性土中,宜选用0.2~0.3MPa。对压密管棚管注浆,当采用水泥砂浆浆液时,坍落度宜为25~75mm,管棚管注浆压力为1~7MPa。当坍落度较小时,管棚管注浆压力可取上限值。当采用水泥-水玻璃双液快凝浆液时,管棚管注浆压力应小于1MPa。在进行人工填土施工过程中,应采用多次管棚管注浆,间隔时间按浆液的初凝时间根据试验结果确定一般应≤4h。

5.挖掘施工与支护

(1)短台阶设置为三步式,将核心土留好,挖掘施工以人工环形挖掘施工为主。在管棚超前支护施工时,使用风镐完成挖掘施工任务,每次挖掘施工的长度要保持在0.6m左右,并将一棍N1拱部格栅钢架安装到位,接着完成混凝土的初喷施工。在二次挂网完成以后,对混凝土进行复喷,厚度设置为20cm,钢筋网的网格间距设置为25cm。槽部挖掘施工达到10cm左右时,完成拱部φ42施工,锁脚小导管和径向小导管的环向间距设置为0.5m,在加固处理围岩时,使用的主要方法为注浆施工法。

(2)拱部注浆达到一定强度以后,挖掘施工使用小挖掘机错开施工策略,小挖掘机的机型比较小,没有尾部,因此在隧道内可以自由施工。台阶的长度要尽量控制在5m以内,在一侧挖掘施工结束以后,将边墙格栅钢架安装就位,完成混凝土初喷施工任务,两侧挂网施工结束以后,对混凝土进行复喷施工。

(3)边墙径向小导管注浆施工达到预计强度以后,使用专用挖掘机完成挖掘施工任务,挖掘施工需要到隧道底部方可结束,同时完成边墙格栅钢架的安装施工任务,按照设计的标准分次完成混凝土浇筑施工任务。

6.仰拱超前施工及混凝土填充

事先开展填充混凝土和仰拱施工的主要目的为对不良地质隧道进行高效的处理,使其受力闭环得以快速形成,高效地抑制了隧道变形塌方问题和围岩被破坏的问题。隧道出渣施工结束以后,在隧洞拱部注浆和养护的施工段内,及时完成仰拱挖掘施工任务,并将混凝土及时的填充好。

7.二次衬砌及防水层施工

混凝土填充施工和仰拱施工结束以后,初期支护达到稳定状态时,将复合式防水板铺设好。隧道二次衬砌施工与挖掘面的距离保持在30m左右,使用钢筋混凝土完成衬砌施工任务。

在衬砌施工以前,先将钢筋捆扎结实,依据先墙后拱的施工方法来完成简易台架搭设施工任务,使用的小块组合钢模板的数量为三套,混凝土的运输车辆为两台,两台车辆交替施工。隧道水质体现出了弱溶出性侵蚀的特点,因此对衬砌耐腐蚀混凝土的抗渗等级进行设置时,要保持在S6以内。经过大量的实验以后,对混凝土中添加耐腐蚀外加剂、石子、砂子和水泥的比例进行了科学的设置,使其达到最佳的施工效果。在通常情况里,养护的时间要保持在48h以上,当其强度达到6MPa左右时,才能将模板拆除掉,模板拆除以后,养生时间要保持在两周以上。

四、结语

隧道洞口施工的过程中,边墙会有小坍塌的问题发生,究其原因为在对地表注浆进行设计时,对加固宽度考虑不够周全,使得侧压力在不断增加时,出现了小坍塌的问题。在具体施工时,使用的补强措施为洞内径向注浆补强方式,将不良事件的发生机率控制到最低。在挖掘支护施工结束以后,仰拱和衬砌施工要及时完成,将施工支护造成的衬砌受力问题进行合理的管控。如果衬砌混凝土前期施工出现了裂缝问题的先兆,会随着施工的不断推移而演变成为裂缝问题,因此,要结合监控所得数据信息,对支护参数进行事先修改,确保其强度与结构稳定性要求完全一致,给二次衬砌施工创造绝佳的机会。