改性硅灰和粉煤灰对水工混凝土性能影响探究

2024-04-03计兴旺

计兴旺

(喀左县水利事务服务中心,辽宁 朝阳 122300)

水工结构长期受地下水渗透、盐类侵蚀、碱骨料及冻融破坏等因素影响,其长效稳定安全运行面临着严峻形势,为满足工程结构要求需要针对特殊环境配制性能更好的混凝土[1]。在建设过程中大多数水利工程都会受到不同程度的碱活性骨料影响,并且许多位于地下的构筑物容易受土壤和地下水内的侵蚀物质破坏,大大降低其耐久性,为保证水利工程长效安全稳定和整体质量,需要采取改进措施提升混凝土的抗盐侵蚀和碱骨料反应抑制能力。针对碱骨料问题,研究学者提出利用辅助胶凝材料或废旧轮胎橡胶粉、硅灰与粉煤灰复掺等进行控制和改善,如王逸然等探讨了混凝土受不容浓度、种类盐溶液的侵蚀损伤作用,结合试验数据分析了损伤变量与干湿循环次数间的关系;王晓波研究了水工混凝土抗硫酸盐侵蚀能力受矿渣粉和粉煤灰的影响作用,并提出掺粉煤灰混凝土不宜用于干湿交替地区,要降低侵蚀破坏作用可以掺入适量矿渣粉;廖孟柯等试验分析了盐渍土条件下混凝土的抗侵蚀能力及其受磨细矿渣粉的影响作用[2-4]。因此,文章以改性硅灰、粉煤灰和水胶比为变量,对比分析了不同配合比混凝土的抗盐侵蚀性、骨料碱活性、渗透性和强度,旨在为提升类似地区水工结构耐久性提供一定技术支持。

1 试验方案

1.1 原材料

水泥:山水工源P·O 42.5R级普硅水泥,比表面积368m2/kg,平均密度3.11g/cm3,初、终凝时间165min和210min,3d、28d抗压强度30.1MPa和47.2MPa。

掺合料:大连恒翔F类Ⅱ级粉煤灰,比表面积461m2/kg,密度2.25g/cm3,烧失量6.1%,细度20.4%,SO3含量1.0%,需水量比104%;大连金桥厂生产的改性硅灰,比表面积2000m2/kg。

骨料:天然松散河砂,孔隙率36%,吸水率1.2%,细度模数2.8,Ⅱ区中砂;碱硅酸活性较强的火山灰凝灰岩碎石,粒径5~20mm,孔隙率40%,吸水率0.75%,松散堆积密度1610kg/m3,针片状含量5%,压碎指标2.8%。

外加剂:固含量22%的聚羧酸减水剂,减水率28%,拌和水用当地自来水。

1.2 配合比设计

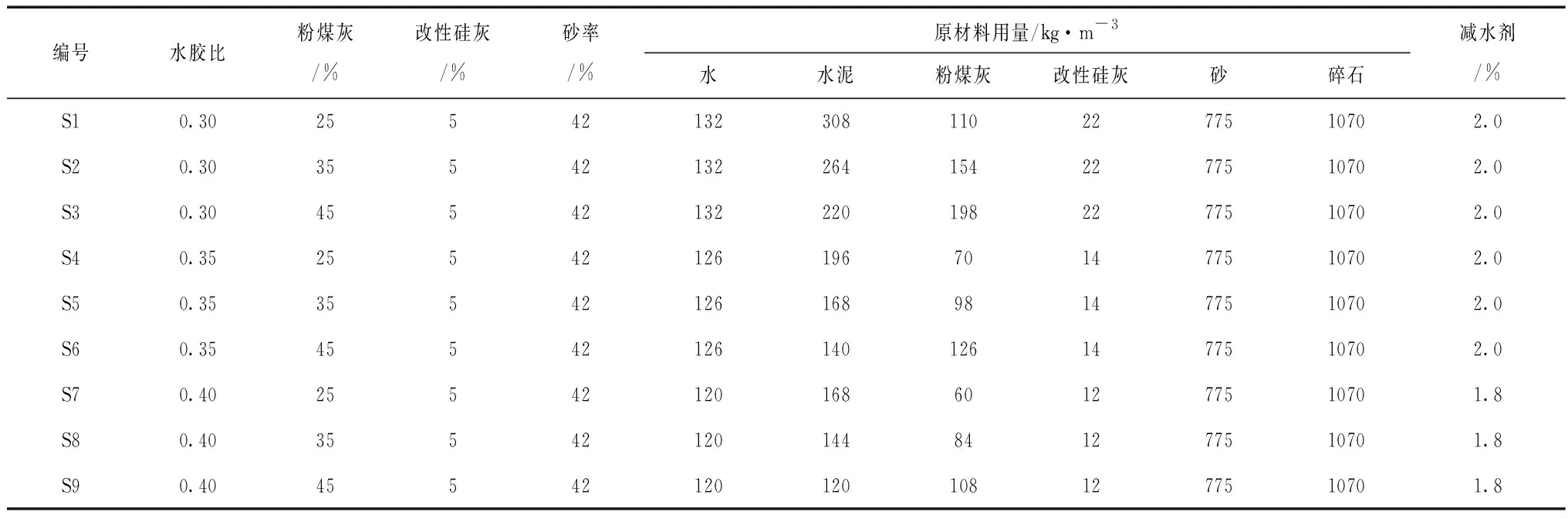

根据《水工混凝土配合比设计规程》试验设置改性硅灰(5%)+粉煤灰(45%、35%、25%)三种掺合料和三种水胶比(0.30、0.35、0.40)的配合比,如表1所示。

表1 试验配合比设计

1.3 试验方法

依据《水工混凝土试验规程》进行拌和物的成型、养护及性能测试,标养环境湿度>95%,温度(20±2)℃,待规定龄期时取出测试相应的强度、渗透性、抗硫酸盐侵蚀性和抑制碱骨料活性。

2 结果与分析

2.1 抗压强度分析

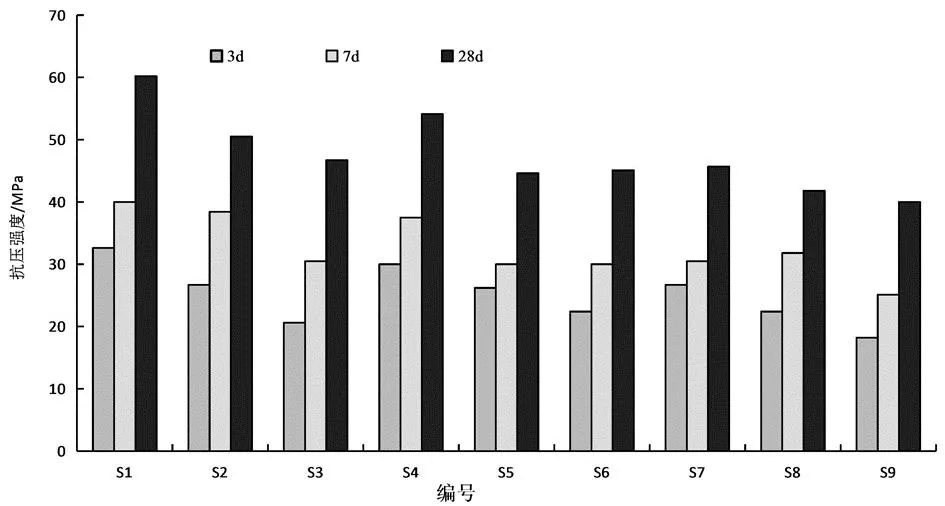

不同龄期S1~S9组试块抗压强度变化特征如图1所示。

图1 抗压强度测试数据

由图1可知,水胶比相同情况下试块强度随粉煤灰替代量的增大而减小,究其原因是粉煤灰降低了水泥量,从而减小了骨料间的黏结力和整体强度;粉煤灰掺量相同情况下试块强度随水胶比的增大而减小,这是因为水胶比过大会导致裂隙的形成,使得整体强度明显下降;改性硅灰用量相同情况下,粉煤灰可以提升拌和物性能,但不利于早期强度发展,应控制粉煤灰用量处于合理范围[5-6]。

2.2 抗渗数据分析

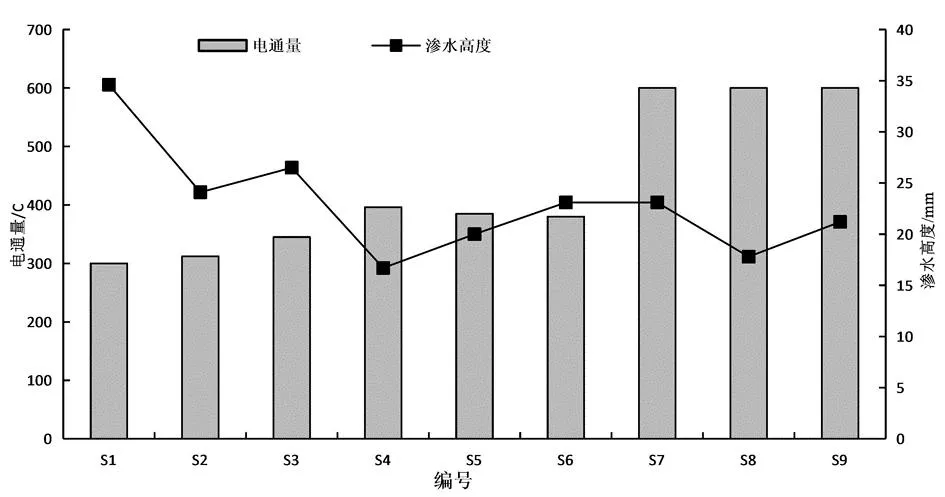

标养28d时S1~S9组试块的渗水高度和电通量试验数据如图2所示。

图2 渗水高度及电通量测试数据

由图2可知,在氯离子溶液中各组试块的电通量变化范围为300~600C,符合<1000C的抗渗要求。因此,试验设计的各组配合比具有较低的氯离子渗透性。另外,水胶比相同情况下电通量受粉煤灰掺量的影响较小,粉煤灰掺量相同情况下电通量随水胶比的增加明显增大,究其原因是水胶比越大则内部形成的连通毛细管就越多,从而使得游离水含量及其盐水吸收能力提高,故实际工程中的水胶比不宜超过0.35。结合渗水高度可知,掺5%改性硅灰+25%粉煤灰、水胶比0.35的S4组试块渗水高度最小为16.7mm,其次是掺5%改性硅灰+35%粉煤灰、水胶比0.40的S8组试块,该组渗水高度17.8mm,而掺5%改性硅灰+25%粉煤灰、水胶比0.30组试块的渗水高度最大为34.6mm。所以,粉煤灰和水胶比都会对康盛性造成影响,这是因为水胶比较小会增大拌和难度,因拌和不均匀导致孔隙率提高,而水胶比过高又会产生硬化裂隙,掺入粉煤灰具有一定的填充效应,有利于减少内部结构孔隙和部分用水量,从而提升整体密实度和抗渗性。然而,粉煤灰掺量过高会导致参与水化反应的胶材用量不足,不利于整体抗渗性的提升。

2.3 抑制碱骨料反应

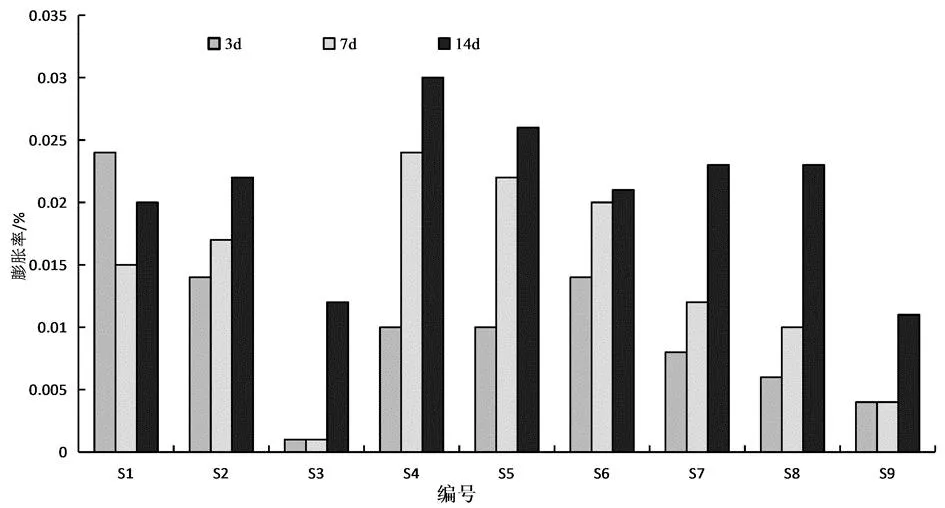

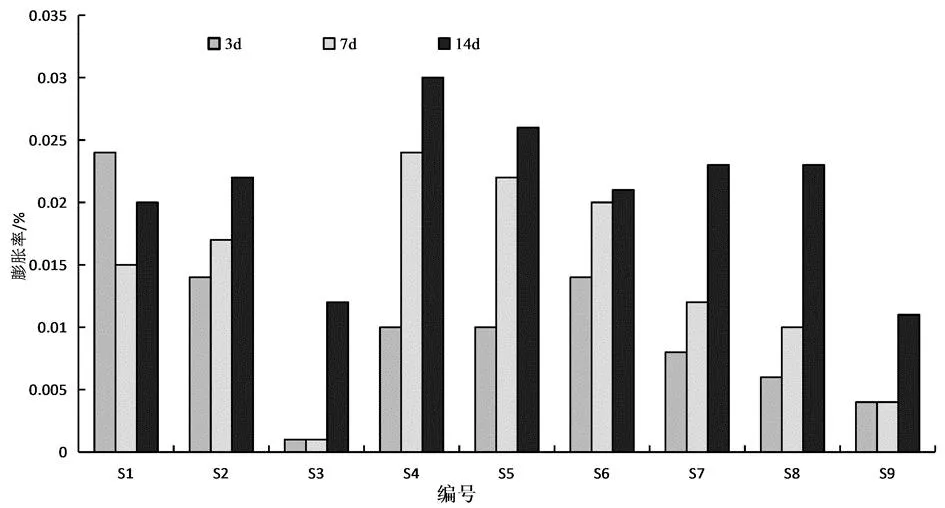

受限于骨料生产条件,在水利工程建设中不可避免地会使用到碱活性骨料,有必要探讨碱骨料反应抑制作用。不同龄期S1~S9组试件膨胀率利用快速砂浆棒法进行测定,结果见图3。

图3 膨胀率测试数据

由图3可知,掺改性活粉和粉煤灰条件下,各组试件标养14d的膨胀率均<0.20%,膨胀率最大值出现在14d龄期的0.03%。依据工程实践和相关资料,14d龄期时普通混凝土膨胀率为0.24%,可见改性硅灰与粉煤灰的掺入可以有效降低膨胀率,降低率达到75%以上[7]。究其原因是改性硅灰与粉煤灰在硬化过程中具有一定的火山灰效应,可通过消耗和吸收大量碱物质达到较好的碱骨料反应抑制作用[8]。

2.4 抗硫酸盐侵蚀分析

各组试块的抗硫酸盐侵蚀性能选用“浸泡试验法”进行测试评价,可利用下式计算抗蚀系数k以反映其抗侵蚀能力,即:

k=f侵蚀溶液/f淡水

(1)

式中:f侵蚀溶液、f淡水为侵蚀性溶液和淡水中浸泡条件下的试块抗折强度,MPa。

不同浓度硫酸盐溶液浸泡条件下28d龄期各组试块的抗蚀系数如图4所示。

图4 耐蚀系数测试数据

由图4可知,各组试块在硫酸盐浓度1g/L时相差较小,总体围绕0.98上下波动,说明混凝土强度受低浓度硫酸盐的影响较小;硫酸盐浓度增大到4g/L时,抗蚀系数最大值为S1组的0.97,最小值为S3组的0.92;进一步增大硫酸盐浓度达到10g/L时,抗蚀系数最大值为S1组的0.92,最小值为S5组的0.88;继续增大硫酸盐浓度达到20g/L时,抗蚀系数最大值为S1组的0.90,最小值为S6组的0.83。总体而言,混凝土抗蚀系数随着硫酸盐浓度的增大呈不断下降趋势,说明混凝土受侵蚀程度逐渐加剧。渗入的硫酸盐经一系列化学反应会生成钙矾石、石膏等膨胀性物质,一旦基体自身抗拉强度不足以抵抗膨胀应力就会形成裂缝,而裂缝的出现会进一步导致更多的离子渗入,由此循环往复加速混凝土破坏[9]。所以,当达到一定的硫酸盐浓度时应尽量降低水泥基内的碱含量,即用改性硅灰和粉煤灰替代水泥有利于减少水化氯酸钙的形成,然而粉煤灰掺量过高又会影响水化反应,降低混凝土密实度和抗侵蚀能力。依据现有研究成果,将混凝土抗侵蚀能力判定标准设定为抗蚀系数是否>0.8,结合图4试验数据可知,本试验所配制的各组混凝土抗蚀系数均超过0.8,说明各组试块的抗侵蚀能力整体较好。

2.5 配合比优化

结合以上分析结果,综合考虑抗硫酸盐侵蚀能力、碱骨料反应抑制效果、抗渗性和抗压强度等因素,研究认为整体性能最优的是S1组试块,即掺5%改性硅灰+25%粉煤灰、水胶比0.30组混凝土。该条件下的抗侵蚀、抗渗透和力学强度最优,并且具有较好的碱骨料抑制作用,所以推荐该组配合比供水利工程施工单位选用[10-12]。由于可泵送性能及水量损失等因素均会在一定程度上影响混凝土的浇筑施工,可结合具体情况适当调整,最终给出优化后的配合比以备选用,如表2所示。

表2 优化配合比

3 结 论

文章通过抗硫酸盐侵蚀、抑制碱骨料反应、渗透和强度试验,探讨了改性硅灰+粉煤灰掺量和水胶比对水工混凝土性能的影响。结果表明,在固定改性硅灰掺量条件下,粉煤灰掺量和水胶比不宜过大,掺5%改性硅灰+25%粉煤灰、水胶比为0.30组的混凝土整体性能最优,研究成果可以为水工混凝土配合比设计及其耐久性提升提供一定技术指导。