副井PLC 提升电控系统智能优化设计

2024-04-03河北钢铁集团沙河中关铁矿有限公司刘阳

◎ 河北钢铁集团沙河中关铁矿有限公司 刘阳

传统模式的副井提升控制系统操作岗位较多,有提升工、信号工等等。提升工和井口信号工分为不同的岗位,每个水平都需要设置信号工,信号传输和显示都受到岗位的限制,难以实现共享。随着智能化、信息化技术的发展,对提升系统的模式提出了新的更高的要求。

一、传统模式提升控制系统

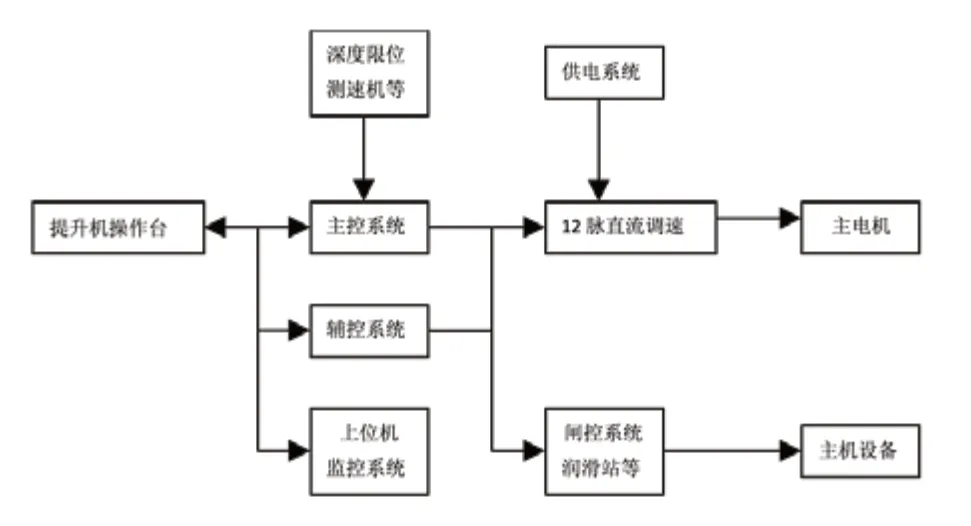

1.电控系统构成。传统模式下副井提升电气控制系统,采用2 套PLC 进行逻辑功能控制,一套作为主要电气控制系统的PLC,另一套作为监控电控系统的PLC。对提升机运行的数据(如减速区域减速信号、上下过卷信号、速度包络线等)主要控制系统PLC,监控系统控制PLC 都会实时采集并进行对比,实现两条控制线多重保护功能。

图1.提升机操作系统

主要控制PLC 系统是指完成提升机从电机加速阶段、额定设置速度阶段、减速阶段、爬行阶段一直到提升系统停车的整个提升机运行过程中的逻辑控制,以及必要的保护,并且与传动系统、闸控系统等其他系统实时的相互校核一些重要的信号,如距离、速度等信息在误差允许的范围内的一致性,共同完成对提升机所有设备有效控制的系统。

辅助控制系统是指对系统的高低压的供电电源,以及对控制回路的接口和润滑站等辅助部分的系统。调速系统是指根据主要控制PLC 系统发出的命令,使提升机的电机进行启动、加速运行、减速运行、停止运行以及额定设置运行控制的系统,采用停机时给定20% 励磁电流暖磁,启动时额定恒励磁电流给定、电枢换向12 脉动串联无级调速系统。

监控控制PLC 系统是指在对提升机电控系统运行过程中的一些主要数据,其中包括信号系统的运行状况、提升机在运行过程中一些关键参数以及关键参数的包络曲线、提升机司机操作过程的信息监控显示,与主要控制PLC 进行位置、速度等关键控制参数的实时对比,并将关键的数据、信息进行记录存档,以备需要查阅之需的系统。

提升机控制台是电控系统的集中控制操作终端,负责对提升机系统的集中操作、监控,运行过程中的位置、电流、速度等信号以及各个保护功能的集中显示。

2.运行模式。传统的电控系统控制模式有自动、半自动、手动、检修、回收等模式。自动工作控制模式指的是没有人为干预的自动运行方式,目前国内副井提升系统主要担负运输人员或设备的功能,对安全性要求较高,因不可控因素较多,多数不采取自动运行这种运行方式;半自动工作控制模式指的提升机司机与信号工确认运行环境与人员安全状态后,按下启动键,提升机将会依照给定的速度开始运行的一个控制过程;手动工作控制模式指的是提升机司机通过操作手柄给出设定的提升机速度,提升机根据设定的速度完成提升运行的过程;检修工作控制模式是指在提升机检修工作过程中,提升机司机通过控制手柄控制提升机运行速度,检修运行速度给定一般设定为0.3m/s~0.5m/s 运行;罐笼回收运行模式是指提升机在井口或井底区域罐笼发生过限位故障停车的异常情况下,对提升机故障进行消除后,使用回收模式,对提升机罐笼进行上、下操作,从而离开限位位置。

通常情况下,提升机房控制室和井口信号房分别设置,分别配备操作人员,各个水平还需要配备信号工。

3.存在的问题。随着自动化和信息化技术的发展以及理念的提升,传统的副井提升电控系统存在的一些问题也暴露出来,一是提升系统信号岗位多、人员多,从而造成人工成本居高不下;二是副井提升机房及井口房等设备分散,没有实现集中监控和管理;三是罐笼内外不能联系,没有监控和数据显示等,存在一定的安全隐患。

二、智能化电控系统优化设计

针对传统模式提升电控系统存在的缺点,对电控系统进行优化设计,从而达到智能化控制。

1.网络结构优化,将原有PROFIBUS-DP 总线通讯方式系统改造为光纤工业以太环网通讯,提高通讯速度、通讯可靠性、抗干扰能力、防冲击能力、安全性和维护性。任何一段网络中断,系统也能通过环网继续保持通讯正常,使系统安全性大大提高。

2.优化现场的视频监控和数据监控信号,在配电室和提升机房等设备运行地点增加摄像头,监控设备运行;在电机、减速机及滚筒等设备增加测温和振动传感器,监测设备运行状态;同时在机房内增加烟雾传感器等。所有模拟量信号都经过专用4-20MA 模拟量隔离模块进行隔离,采集到PLC 系统中。

3.增加集中操作台多套提升系统合并岗位。为了方便岗位人员的合并,在井口房区域增加提升系统操作台、打点信号操作箱和操作装置控制箱,远程操作系统具备与提升机硐室操作系统相同的全部功能。各操作系统间联锁并设置转换装置,不得同时进行操作。各操作台均配备PLC及工业以太网环网通讯与主要控制PLC 系统,这样可以更大可能节省操作人员。

图2.采控中心示意图

4.增加语音对讲功能。罐笼内和井口增加无线通讯系统、无线充电及供电系统等,能够实现实时显示提升机运行的行程、速度、安全回路等重要信息和信号系统的工作状态,同时实现罐笼内和地面的语音对讲及视频功能。罐笼内增设了人脸识别技术,控制下井人数和下井人员的权限。

三、智能化电控系统特点

提升电控系统经过优化设计后,除具备原有系统的功能外,还具备了如下特点:

1.实现了在罐笼内通过面板操作,选择罐笼的去向、开车、停车等操作控制及对深度和各水平的显示功能,系统真正实现了电梯式操作。

2.罐笼全行程无线通讯,实现了在罐笼内和井口集控操作人员实时语音通话及视频监控。

3.实现了罐笼内操作人员权限管理和人脸识别管理,控制了上下罐笼的人数,保证了人员上下井的安全。

4.电池定点无线充电,日常无需对电池进行更换和做特别的维护。

5.实现了对罐笼帘门、阻车器的智能控制以及检测,实现卷帘门和阻车器及提升系统运行中的连锁,使设备运行更安全。

6.实现远程诊断系统维护功能,增加数据发布功能,和远程诊断服务平台相连接,利用先进的云技术实现工业互联网通讯、数据传输、云计算等最新技术,通过现场权限设置,能够监控提升机运行,通过数据发布协助现场维护。

四、结论

副井PLC 提升电控系统进行智能优化设计,实现了机房及井下各中段无人值守,实现了减员增效。副井井口房、信号房实现集中控制,提高了效率。罐笼内人员实现权限识别,操作上实现电梯式控制模式。整体来看,对副井PLC 提升电控系统进行智能优化设计,可以使系统的安全系数和舒适程度大大提高,是电控系统发展的方向。