一种燃气轮机机组积水排放改造方案设计及实施效果

2024-04-02任林鹏

任林鹏

中海石油(中国)有限公司曹妃甸作业公司 天津 300452

燃气轮机机组(以下简称“机组”)作为海上平台的主要电力来源,为海上石油开发、生产提供动力,与陆上相比,具有调压动作时间短、速度快、励磁能力和过载能力强的优点,且可充分利用海上石油平台采集到的伴生天然气,将其作为燃气轮机的燃料供给,节省燃气运输费用。由于机组具有功率大、体积小、效率高、运行灵活、启动快捷、排放气体污染小等特点,在海上石油平台中得到了广泛应用[1-2]。

某海上石油平台配备3 台燃气轮机机组,单台机组功率可达25 MW,排烟温度较高(约480 ℃),排烟量大。由于排烟管顶部安装有防雨帽,致使机组运行时排放的高温烟气向下喷出,同时向四周扩散。受海上平台空间的限制,在某些风向下,高温烟气直接吹向临近的吊车、修井机,致使相关设备液压、电控系统受热高温报警,更有甚者导致其失灵,严重危害附近吊车、修井机施工作业安全[3-4]。因此,拆除排烟管防雨帽可在最大程度上减轻机组对周边设施、设备的热辐射影响,以及消除安全隐患。防雨帽摘除后,雨水可沿排气筒进入停机状态下的备用机组内,并在排气蜗壳底部积聚,机组原有设备管线不具备排水功能,积水到一定程度可能会侵袭机组内部。通过进行积水自动排放改造,避免内部结构受雨水侵蚀,延长机组使用寿命。

1 平台概况及气象、风频数据

1.1 平台概况

该平台的3 台机组集中布置在平台顶层甲板,紧靠平台东西两侧的吊车及南侧的修井机,机组运行时,排放的高温烟气通过顶部排气筒排放至周围大气。该平台燃气透平、吊车、修井机位置关系如图1所示。

图1 该海上平台的布置Fig.1 Layout of offshore platform

1.2 气象数据

经查询历史气象,该平台所处区域以晴天为主,雨天较少见,暴雨、特大暴雨天气较为罕见,如图2、3所示。暴雨按其降水强度大小分为3 个等级,即24 h降水量50~99.9 mm 称“暴雨”;100~250 mm 以下为“大暴雨”;250 mm以上称“特大暴雨”。

图2 该区域晴雨天气统计Fig.2 Statistics of sunny and rainy weather in this region

图3 该区域历史天气统计Fig.3 Historical weather statistics for this region

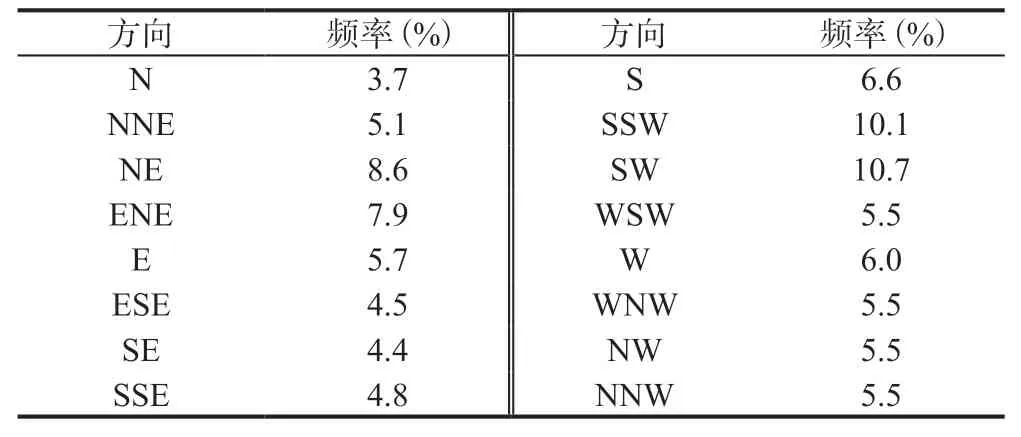

1.3 风频数据

平台所在地的风频、风速数据如表1、图4 所示。图4 中,风向North代表风从地理正北方向吹来。基于平台平面布局图,平台北向为地理正北向逆时针旋转90°。

表1 风频—风向累年概率分布(%)Tab.1 Annual probability distribution of wind speed and direction

图4 风速—风向累年概率分布(%)Fig.4 Annual probability distribution of wind speed and direction

2 改造方案

为解决高温烟气扩散影响,拆除排气筒防雨帽,排气口直接暴露在大气中,雨水可由此进入机组。机组运行时,排气压力为正压,排烟温度高,能抵抗雨水侵袭。机组停机时,雨水沿排气筒流至机组橇内排气蜗壳。若不及时排出,雨水会持续堆积倒流至机组内部。防雨帽拆除后,备用机组遇雨水天气存在以下风险:雨水排放不及时,在机组内部堆积到一定程度会侵蚀机组内部核心机;海上盐雾大,雨水盐分多,雨水进入机组内部后,腐蚀机组核心机内部涂层;机组缺少自动排污水的能力;恶劣天气下,作业人员手动排放积水风险高。

为避免防雨帽拆除后,机组停机时遇雨水天气造成机组内部腐蚀,改造增加停机自动排水功能,减轻操作人员在恶劣天气手动排水的作业强度,减少工作量,同时增加机组运行的可靠性。

3 改造设计

3.1 设计方案

因机组运转时正压排烟,故机组仅在停机时存在雨水进入机组的风险,本着简单、可靠、可行的原则,水洗排水取样口处的手动球阀改成自动,以实现自动启闭功能。当机组转速为零时,阀门自动开启,转速大于零时,阀门自动关闭。

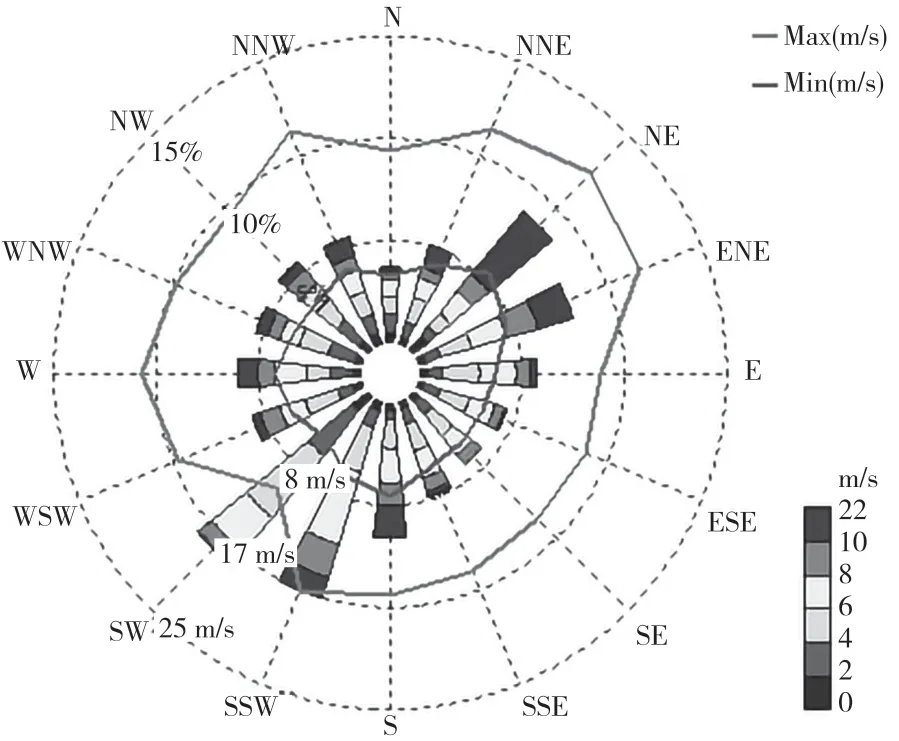

3.2 仪表及控制系统设计

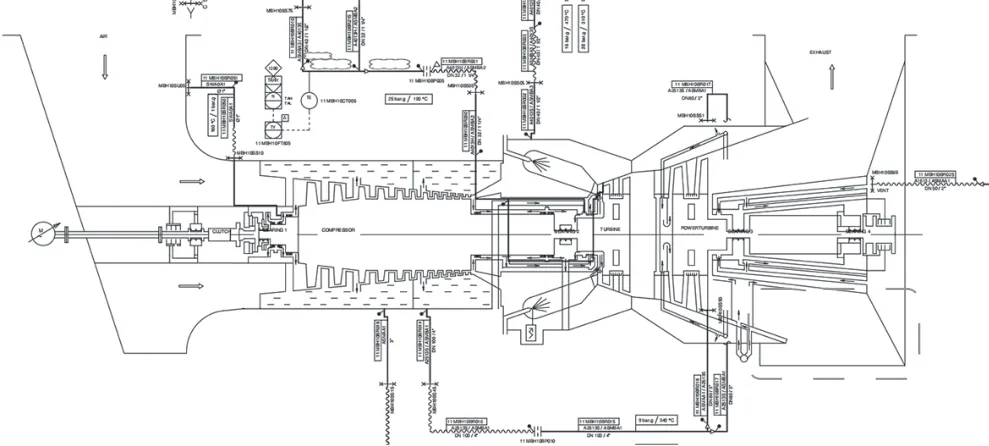

仪表施工涉及中控系统接线箱XV阀电缆敷设和DC(设备控制)回路组态调试。利用燃气轮机NGP转速比较,完成XV阀启闭,以实现在机组停机后排水阀的自动开启,如图5 所示[5]。

图5 控制系统接线示意图Fig.5 Diagram of control system wiring

电缆使用工程余料电缆,协调施工队伍根据实际走向敷设电缆;气动阀采用空压机干燥塔KV阀执行器备件,执行器与球阀之间自制连接键;仪表气源就近使用各机组撬外气动阀门气源分支,自行完成对中控的组态调试,如图6 所示。

图6 排水系统示意图Fig.6 Diagram of drainage system

3.3 机组排气蜗壳储水量计算

为了解机组排气蜗壳储水量,摸底机组安全储水能力,确定以机组和排气蜗壳连接处底边为设计计算边界,如图7 所示。

图7 燃气轮机结构示意图Fig.7 Diagram of gas turbine structure

因厂家提供资料中未包含机组排气蜗壳结构参数,故现场对相应尺寸进行测量,同时对尺寸参数进行1:100 缩放,并建立简化模型,如图8、9 所示。

图8 排气蜗壳简化模型Fig.8 Simplified model of exhaust volute

图9 排气蜗壳简化模型尺寸示意图Fig.9 Simplified model size diagram of exhaust volute

蜗壳模型扇形总面积:

模型扇形上部三角形面积:

底部存水部分面积:

底部存水区域体积:

D是排气蜗壳的立体厚度,1.6 m。考虑排气蜗壳为不规则形状,取体积修正系数α=0.7,则实际底部储水容积为:

其中:半径测量长度r=2 000 mm;扇形底部高度h=600 mm。

3.4 机组进水量计算

为确保机组具备应对极端天气的能力,机组日进水量以特大暴雨天气降雨量为准。排烟口直径为2 400 mm,以降水量250 mm进行计算。

机组24 h进水量为:

蜗壳储水量-进水量=

由此得出,排气蜗壳储水容积大于特大暴雨天气下雨水沿排气口进入机组橇内排气蜗壳的进水量,雨水不会对机组内部造成进一步危害。

3.5 排水管线测算

为避免持续降雨对机组的影响,设计增加机组自动排水功能,以减轻操作人员在恶劣天气的作业强度。为确保机组自动排水功能,同时最大程度减少机组管线改造工作量,在机组现有排水管线的基础上进行改造,现对机组取样口处管线排水能力进行核算,其中排水管线为3/4 管线,并对管线排水能力进行核算,如图10 所示。

图10 排放管线自动控制阀Fig.10 Automatic control valve of discharge line

其中:R为排水管线直径,m;S为排水管线横截面积,m2;v为排水管水流速度,0.1 m/s;Q为排水管线流量,m3/s;T为时间,24 h;V为管线日最大排水量,m3。

经计算,管线日最大排水量远大于机组最大进雨量和机组安全储水容量,故此处管线满足机组排水要求。

4 改造效果

改造成自动阀后,经控制信号与机组转速关联,机组停机后,阀门开启,实现蜗壳排放管线畅通,将积水及时导出至蜗壳外,可避免积水大量堆积后倒流至机组内部腐蚀冷却孔道、PT叶片,从而延长机组使用寿命,改造效果如图11 所示。

图11 改造效果图Fig.11 Reconstruction effect diagram