不同晶粒度测量方法的结果比对

2024-04-02杨荣光周志超赵乃胜杨艳龙张海燕谢新艳王明辉

武 甲, 杨荣光, 周志超, 雷 娜, 赵乃胜, 杨艳龙, 张海燕, 谢新艳, 沈 洁, 王明辉

(1.北京首钢股份有限公司, 迁安 064404; 2.北京首钢吉泰安新材料公司, 北京 102206)

金属材料的晶粒度对其在室温及高温下的力学性能有决定性影响,晶粒尺寸细化是钢铁材料强化的重要方法之一。一般情况下,晶粒尺寸越小,材料的强度和硬度越高,韧性越好[1-3]。因此,在金属性能分析中,晶粒尺寸测量结果的准确性至关重要。

一般依据GB/T 6394—2017 《金属平均晶粒度测量方法》对钢铁产品进行晶粒度测量。GB/T 6394—2017提供了3种平均晶粒度测量方法,分别为:比较法,面积法和截点法。对于等轴晶单相组织试样,使用比较法测量材料的晶粒度既方便又实用,对于批量生产的检验,比较法的测量精度已足够;对于精度要求较高的材料,可以使用面积法和截点法测量其晶粒度[1-2]。

近期在晶粒度标准比对试验过程中,发现采用不同晶粒度测量方法或者采用面积法(测量网格不同)对晶粒度进行测量时,得到的结果均存在偏差,且每种方法的测量精度不同。笔者进行了一系列晶粒度测量试验,分析了各方法的精度偏差,找出了最佳晶粒度测量方法。

1 试验方案

在GB/T 6394—2017标准图谱中选取5张均匀分布的等轴晶粒图片,结合图像分析系统,对这5张图片进行定量测量和结果比对分析,测量方法为截点法和面积法。截点法包括横纵测量网格、三圆测量网格、交叉测量网格等;面积法包括矩形测量网格、圆形测量网格等。其中,截点法的测量网格都是由软件自动叠加而成,消除了人为选择带来的主观因素影响。试验时,首先采用不同方法对这5张图片进行测量,然后对测量结果的偏差进行比对,找出最精确的测量方法。

2 晶粒度图片的选取

GB/T 6394—2017标准对截点法和面积法的精度计数进行了要求,其中直线截点法需选择适当的测量网格和放大倍数,以保证最少能截获约50个截点;三圆截点法需选择适当的倍数,使3个圆的试验网格在每一视场上产生40~100个截点计数;面积法是通过计数给定面积网格内的晶粒数N来测量晶粒度。

为了保证晶粒度测量精度满足标准要求,选取图谱中一定数量的晶粒。同时,为方便计数操作,单张图谱中晶粒尺寸不能太小、数量不能太多,因此选取中间级别的5张等轴晶粒图片进行测量,晶粒度级别分别为5.0,5.5,6.0,6.5,7.0级(见图1),5张图片选自标准GB/T 6394—2017图谱中第I系列评级图,无孪晶晶粒,浅腐蚀。

图1 标准图谱中间级别的5张等轴晶粒图片

3 晶粒度的测量

3.1 截点法

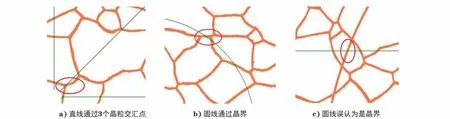

截点法是通过计数给定长度的测量线段(或网格)与晶粒边界相交截点数来测量晶粒度。截点法采用横纵测量网格、三圆测量网格和交叉测量网格进行计算(见图2)。采用横纵测量网格计算截点时,测量线段终点不是截点不予计算,终点正好接触到晶界时,计为0.5个截点,测量线段与晶界相切时,计为1个截点,明显地与3个晶粒汇合点重合时,计为1.5个截点。采用三圆测量网格计算截点时,测量圆线与晶界相切时,计为1个截点,通过3个晶粒汇合点时,截点计数为2个。采用交叉测量网格计算截点方法与横纵测量网格相同。

使用软件的平均晶粒度评级(截点法)进行测量,选取横纵测量网格、三圆测量网格和交叉测量网格进行测量,测量网格为软件自动填加,软件自动计算生成结果。

在实际测量前,人工对软件计算出来的截点逐一进行检查修正,以消除测量误差。图3为各测量网格中软件测量截点的修正方法。由图3可知:直线通过3个晶粒交汇点时,软件计数1个点,实际应计数1.5个点;圆线通过晶界时,软件计数2个点,实际应计数1个点;软件计数时,图片中圆线误认为是晶界而增加了计数点数。

图3 各测量网格中软件测量截点的修正方法

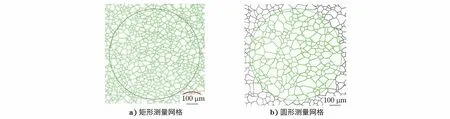

3.2 面积法

面积法是通过计数给定面积网格内的晶粒数N来测量晶粒度。将已知面积为A(通常为5 000 mm2)的圆形或矩形测量网格置于晶粒图像上,选用合适的放大倍数M,然后计数完全落在测量网格内的晶粒数N内和被网格切割的晶粒数N交,采用圆形测量网格和矩形测量网格时,该面积内晶粒数N的计算方法如式(1),(2)所示。N交不包括4个角的晶粒。

N=N内+1/2N交

(1)

N=N内+1/2N交+1

(2)

在整张图片上采用矩形网格线进行面积法晶粒度测量,在进行图像的二值分割时,消除圆形线的影响并将标尺位置处的晶界补充完整[见图4a)]。采用圆形网格线(圆形面积内)进行面积法晶粒度测量时,使用软件标定5张图片的标尺,在软件中测量该圆的直径,从而计算出圆形面积,完全人工计数圆形网格线内的晶粒个数,然后计算晶粒度级别[见图4b)]。

图4 面积法2种不同测量网格示意

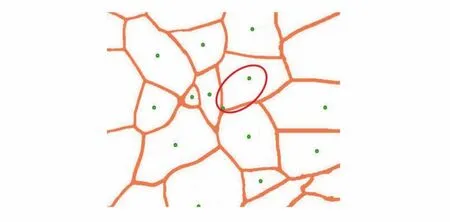

对软件计算出来的截点逐一进行检查修正,以消除测量误差,利用软件计算整张图片的晶粒度级别,并修正面积法计数中软件的计算错误(见图5)。

图5 面积法软件的计算错误示意

4 晶粒度测量结果分析

4.1 测量结果

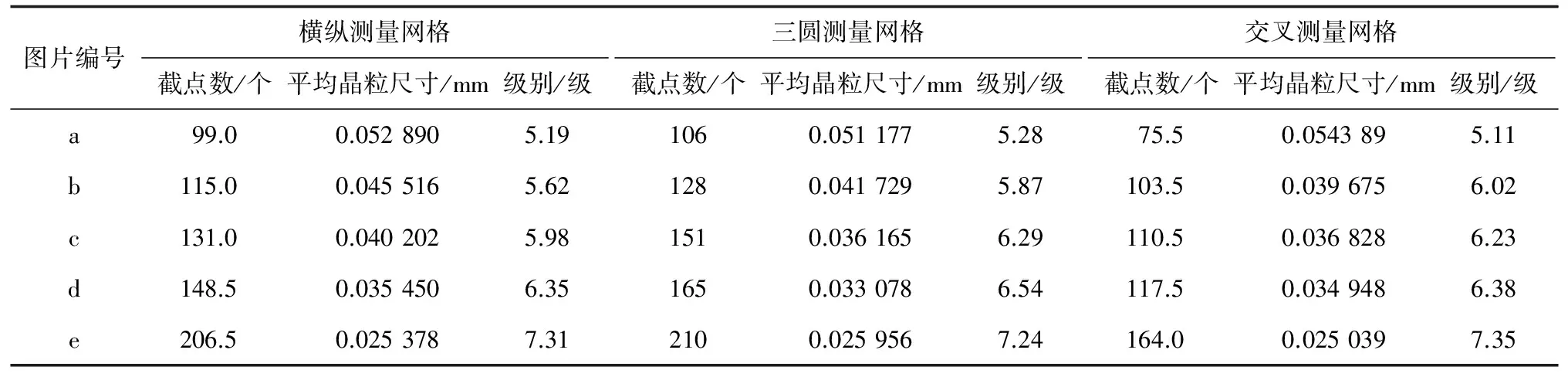

经过软件处理及人为修正后,使用截点法计算出5张晶粒度图片的级别及原始数据,结果如表1所示,其中截点数是在软件中人为计数得出。

表1 采用截点法测量晶粒度的结果

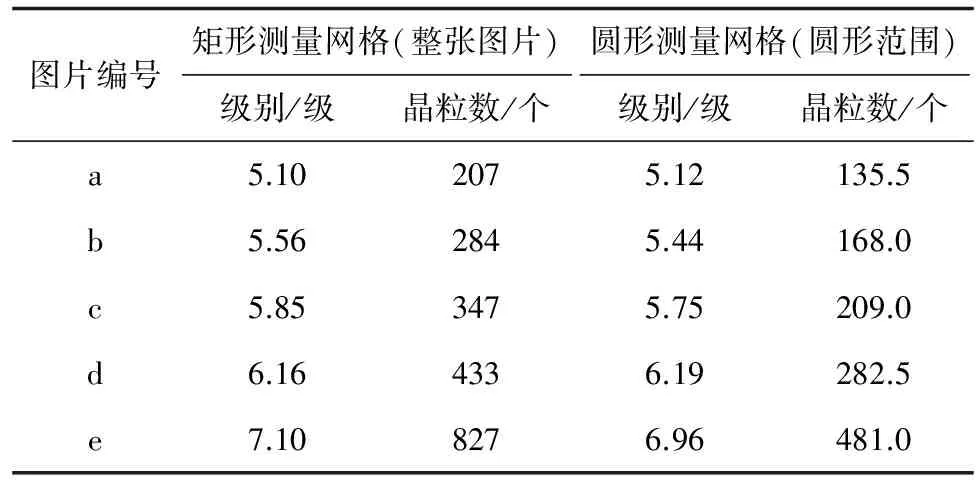

经过软件处理及人为修正后,使用面积法对整张矩形图片及圆形范围内的晶粒度进行测量,计算出5张晶粒度图片的级别及原始数据,结果如表2所示。

表2 采用面积法测量晶粒度的结果

由表1,2可知:各方法测量结果与图谱的级别比较接近,其中使用面积法得到的结果较截点法更接近图谱级别,但使用截点法更简便、快捷。

4.2 测量结果差值比对分析

显微晶粒度级别G的计算方法如式(3)所示。

N100=2G-1

(3)

式中:N100为100倍下645.16 mm2内的晶粒个数。

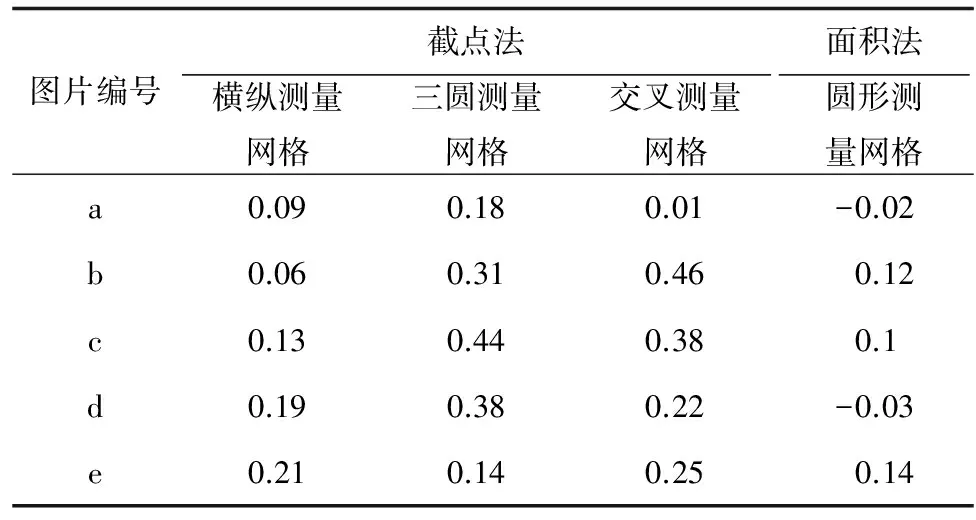

经过测量,选取的图片100倍下正方形的面积为7 726 mm2,圆的面积为5 024 mm2。依据显微晶粒度级别G的定义,采用面积法对所有晶粒进行计数(矩形测量网格),计算出来的G即为该图片晶粒度级别的真实值,因此将不同的测量方法得到的结果与面积法矩形测量网格的结果进行比对,结果如表3所示。

表3 不同测量方法与面积法矩形测量网格测量结果的差值 级

采用截点法对5张图片进行晶粒度级别测量,横纵测量网格的测量结果与真实值之间的差值为0.06~0.21级;三圆测量网格的测量结果与真实值之间的差值为0.14~0.44级;交叉测量网格的测量结果与真实值之间的差值为0.01~0.46级。在截点法3种测量网格中,横纵测量网格精确度波动范围最小,均在0.15级范围内。

采用面积法对5张图片进行晶粒度级别测量,圆形测量网格的测量结果与真实值之间的差值为-0.02~0.14级,均在0.16级范围内。

5 结论

(1) 采用不同的测量方法和不同的测量网格对同一张图片进行晶粒度测量,计算出来的晶粒度级别均有偏差。

(2) 使用截点法对均匀分布、等轴晶粒组成的图片进行晶粒度测量时,采用横纵测量网格线进行截点计数,计算得到的结果最为合理,精确度在0.15级范围内。

(3) 采用面积法中的圆形测量网格对均匀分布、等轴晶粒组成的图片进行晶粒度测量时,精确度在0.16级内,符合标准要求。

(4) 在对均匀分布、等轴晶粒组成的图片进行实验室间比对、能力验证等质量控制时,建议采用截点法的横纵测量网格来测量其晶粒度。