基于统计称重的陶瓷天线馈针检测装置设计

2024-04-02何海森钱璐帅柴瑞武

何海森,钱璐帅,柴瑞武,陈 乐

(中国计量大学机电工程学院,浙江杭州 310018)

0 引 言

微带天线作为一种具有低剖面高度、较轻重量,易与物理结构表面共形的谐振型天线,在各种便携化、小型化的无线系统中均得到了广泛的应用[1],以陶瓷作为介质基片的微带天线简称为陶瓷天线[2]。馈电探针技术是一种能够增加陶瓷天线传输效率和增加天线工作带宽的有效方法,通过馈针对贴片进行耦合馈电产生新的谐振点,调节馈针的高度和长度,可以使得驻波比小于2的带宽达40%以上[3],增大天线的工作带宽。馈针的尺寸必须同时符合性能要求和陶瓷天线的安装尺寸要求,因此陶瓷天线馈针的检测十分重要。

在馈针生产过程中,镀银之前要进行一次产品质量初检,由于陶瓷天线馈针的日产数量过万,如果初检环节出现问题那么会浪费大量的镀银原材料,产生较大的经济损失。目前大部分厂家初检工作都是由工人使用千分尺等工具抽检目测完成的,人工初检不仅效率低,同时由于存在漏检,其检测准确性无法得到保障。而企业里常用的通用视觉检测系统[4],其价格昂贵且安装复杂,并不适用于馈针初检。

同时,馈针的原材料成本较低,但是其所附着的陶瓷天线价值较高,一旦出现由于馈针尺寸不合格导致天线性能受限与安装问题,馈针制造厂将赔付整批陶瓷天线的成本,产生较大的经济损失。因此,陶瓷天线馈针的初检对于预防经济损失有着重要的意义。

本文通过分析陶瓷天线馈针的尺寸偏差与质量大小的关系,设计了一种基于统计称重的陶瓷天线馈针检测系统,其成本较低,响应速度灵敏。

1 陶瓷天线馈针尺寸偏差与统计称重

1.1 单个馈针的尺寸偏差与质量大小区间

陶瓷天线馈针是通过单轴三刀数控车床对铜柱原材料车削而得,对车刀形变影响最大的两大因素分别是热变形[5]和磨损[6]。由于陶瓷天线馈针在生产过程中不可避免地受到刀具热伸长和刀具磨损的情况所影响,不同部位的尺寸大小具有一定的波动性。

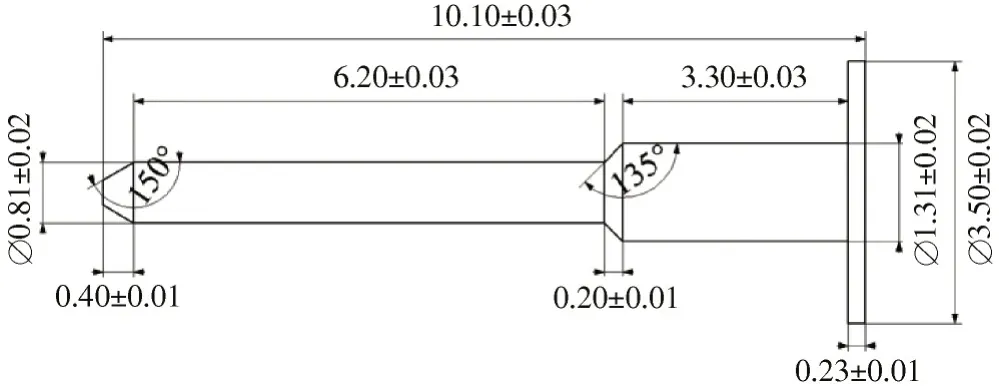

图1 为一典型陶瓷天线馈针的工程设计图。

图1 典型陶瓷天线馈针工程尺寸图

由于陶瓷天线馈针是一根黄铜柱由车床多把车刀进行车削加工而成,根据其尺寸的标准值以及其上下限可以计算馈针的标准体积大小和体积的上下限。由M=ρ×V,可计算陶瓷天线馈针的质量大小。已知原材料为含锌量有15%的黄铜,其密度则达8.62 g/cm3,代入可得:

从而可以得出该型号馈针合格品的质量大小分布区间为(79.5,87.2)mg。不在该区间的馈针部分尺寸必定超过偏差范围,为尺寸不合格品。

1.2 实验验证

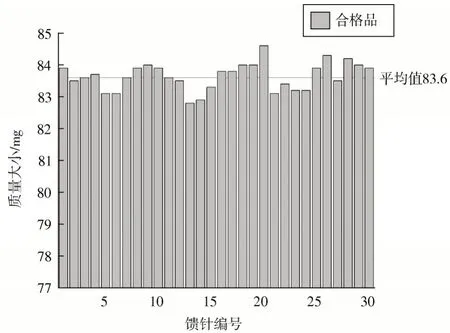

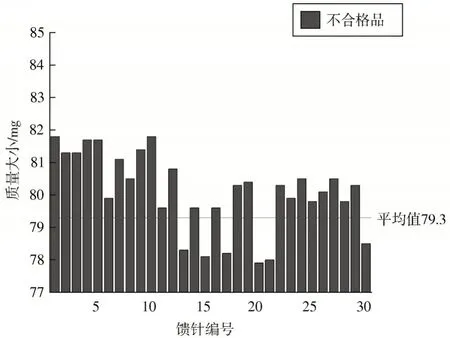

为了验证1.1 节中馈针的合格品存在特定的质量大小区间这一结论,对该型号的陶瓷天线馈针的同批次合格品与总长偏短的不合格品分别随机取30 个,通过BSM-220电子天平对其进行逐个称重,得到单个质量大小,再逐个进行产品编号并且画出柱状图,如图2、图3所示。

图2 单个合格品称重图

图3 单个不合格品称重图

由图2、图3 可知,单个陶瓷天线馈针合格品围绕83.6 mg 进行上下波动,不合格品围绕79.3 mg 进行上下波动,有着明显不同的平均质量大小分布,其平均质量大小差为4.3 mg。

由以上实验验证了通过称重能够判断出所测的陶瓷天线馈针是否处于合格质量大小区间。

1.3 多个馈针尺寸偏差与统计称重

单个陶瓷天线馈针尽管能够从质量大小上判断其合格与否,但是需要精度达到0.1 mg 的高精度电子天平才能够完成该检测,同时检测效率十分低下。将多个不合格的陶瓷天线馈针一同进行称重统计,其尺寸偏差带来的ΔM也会随着其个数的叠加带来显著的重量差异。通过对其进行批量称重则能进一步地放大合格品与不合格品的重量差,从而能判断出其合格与否。已知陶瓷天线馈针的加工重量为M± ΔM,其中M是工程设计尺寸所定的重量大小,而ΔM为实际加工过程中因局部偏差累计所致的重量偏差,当对一定数量上的不合格品进行合计称重,其合计重量为

当合计称重的数量达到一定量时,其中偏差重量的累计将达到一个临界值Wg,通过该临界值可以轻易判断出所检测的陶瓷天线馈针是否为合格品,同时不需要高精度的电子天平就能够完成该检测。

2 检测系统总体设计

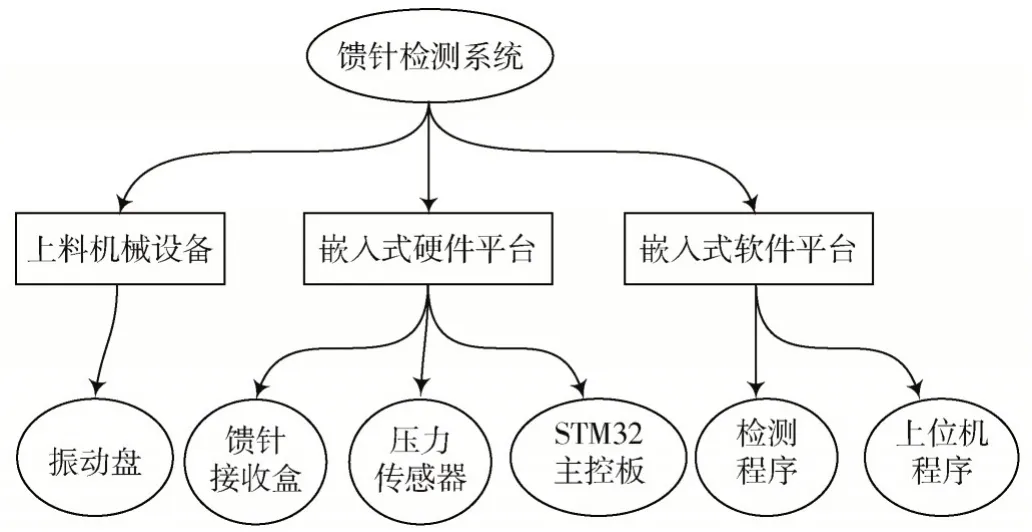

馈针检测系统如图4 所示,整个系统分为上料机械设备、嵌入式硬件平台、嵌入式软件平台三个部分。

图4 馈针检测系统设计图

系统结构如图5 所示。

将检测装置放置于振动盘导轨物料下落处,同时在振动盘与检测装置的下方作隔振处理,对每一根陶瓷天线馈针下落对压力传感器施加的冲击产生的毫伏电压进行采集放大,再经过ADC 转换得到一个数字量大小,由ARM 处理器对该数字量进行分析、判定,完成对陶瓷天线馈针生产个数的记录。

3 装置硬件设计

3.1 STM32 微处理器

STM32 微处理器是基于ARM 架构的一个精简指令集处理器,该架构以ARM 处理器为核心部件,能够在保留32 位系统所有优势的同时,减少实际工作中产生的能耗。通过ARM 架构的应用[7],能够降低控制系统中单一部件对其他硬件设备的影响程度,间接地提升软件运行程序的运行精准度,从而实现对控制效果的优化。

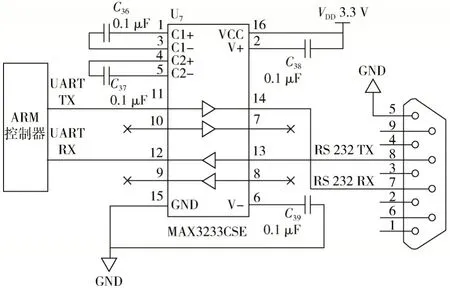

3.2 数据传输通信模块

检测系统的通信电路包括各个设备之间的电路连接以及RS 232 通信[8],如图6 所示。设定通信速率为9 600 b/s,通过DB9 接口与各个硬件设备进行连接,实现设备之间的精准同步,并利用串口调试助手程序实时检测调试信息,为系统调试提供接口。

图6 RS 232 通信电路图

3.3 AD 采样模块

检测过程需要ADC 将采集的模拟型号转换为数字量,以便计算机处理。同时,由于所测的陶瓷天线馈针的单颗重量低于0.1 g,为了保证测量的准确性,需要选择精度要求较高的ADC 模块,CS1237[9]作为一款分辨率达到24 位的ADC 模块,同时还有着较高的数据采集速率,相关参数如表1 所示。

表1 CS1237 参数表

3.4 检测装置

压阻式压力传感器[10]是利用单晶硅材料的压阻效应和集成电路技术制成的传感器,单晶硅材料在受到力的作用后,电阻率发生变化,通过测量电路就可得到正比于力变化的电信号输出。

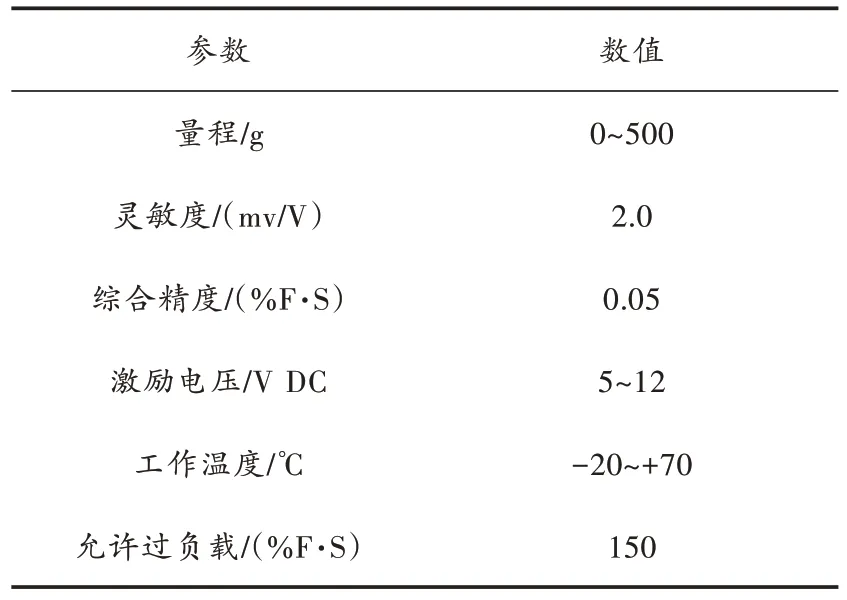

本系统装置所使用的压力传感器实物如图7 所示,其电气参数如表2 所示。

表2 压力传感器参数表

图7 压力传感器实物图

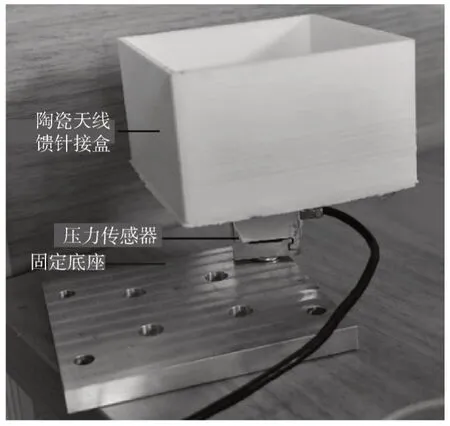

本文所设计的检测装置由陶瓷天线馈针接收盒、压力传感器、固定底座三部分组成。其中陶瓷天线馈针接收盒材料为pla,提供良好的拉伸强度、高刚度的同时有着较轻的重量,能够满足不超过高精度压力传感器的量程需求。底座为一斤重带有通孔的钢板,用于连接稳定上方的压力传感器与陶瓷天线馈针接收盒的同时,提供固定整个装置的支点。

通过螺纹通孔将压力传感器与陶瓷天线馈针接收盒与固定底座进行连接,装置实物图如图8 所示。

图8 检测装置实物图

4 软件程序设计

4.1 馈针个数统计

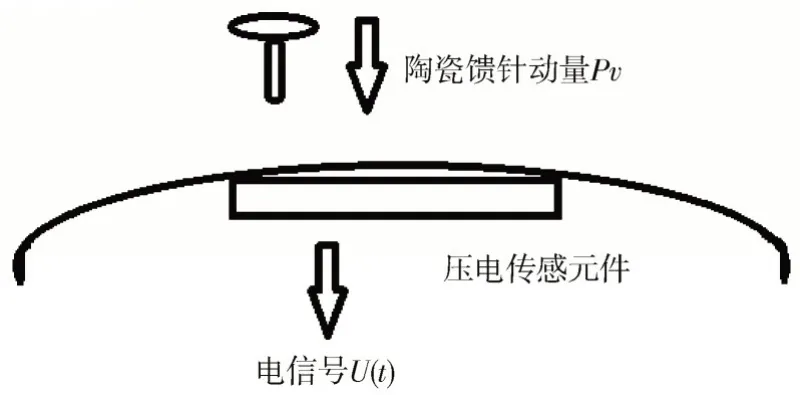

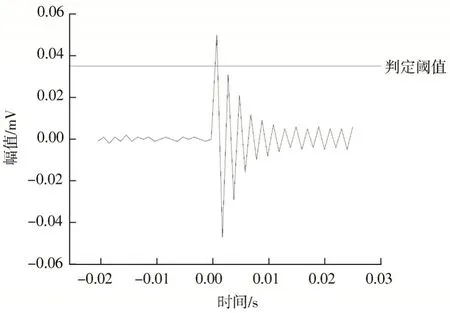

陶瓷天线馈针下落冲击接收盒表面,根据冲量定理,陶瓷天线馈针的动量会全部转换为传感元件的冲击力,在冲击力作用下传感器金属壳产生机械振动,压电传感元件将振动信号转换为电信号输出[11]。每个陶瓷天线馈针对应的输出电压信号为振幅指数衰减的正弦信号,输出电压在发生撞击的时刻达到最大值,该阈值大小应当满足能够反映典型情况下冲击时的峰值电压,通过对落入装置的馈针冲击进行检测,从而完成馈针的个数统计。

传感器采样图如图9 所示,一个陶瓷天线激励下对应的压电信号如图10 所示。

图9 陶瓷天线馈针压力采样示意图

图10 一个陶瓷天线激励下对应的压电信号

4.2 中位值算法结合限幅算法滤波

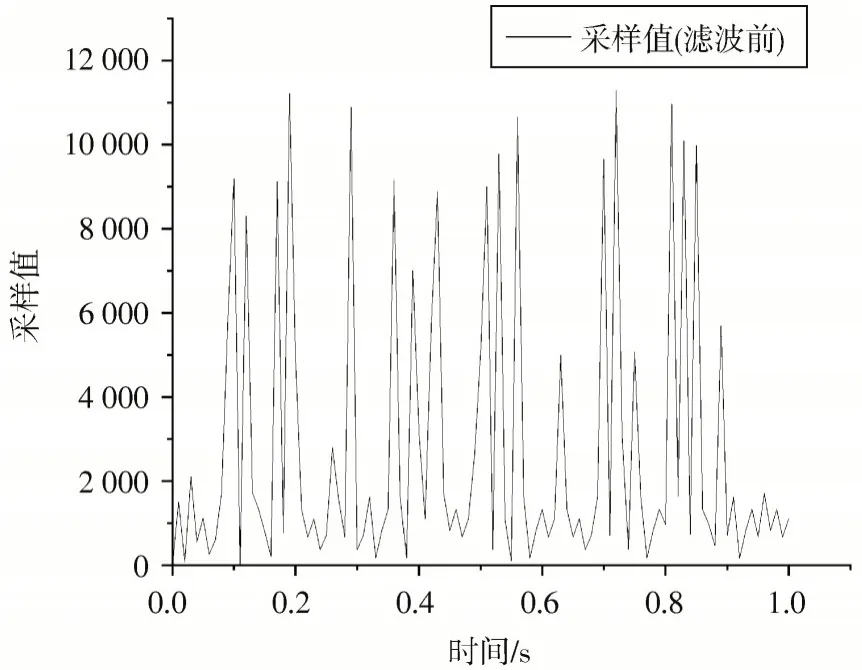

通过ADC 模块对陶瓷天线馈针落入检测装置中所产生的电信号进行转换得到数字信号,将该数字信号在图像上呈现出来,原本的波形呈现出波动明显、不连续或者波峰波谷不平滑等特点,如图11 所示。

图11 原始数据采样图

为了消除在馈针个数统计的过程中信号中的毛刺、抖动等扰动,本装置采用中位值算法结合限幅算法对采集的信号进行滤波。

中位值滤波[12]是一种非线性数字信号处理技术,通常用于去除数字信号中的噪声或异常值,将一个数字信号中的每个样本值替换为以该样本值为中心的一组数字的中位数,这样可以有效地去除数字信号中的噪声或异常值,同时保留数字信号中较强的信号成分。中位值滤波的数学表达式如下。

设输入数字信号为x[n],输出数字信号为y[n],中位值滤波器的长度为N,则:

式中median(·)表示取一组数字的中位数。

具体地,对于一个有m个元素的数字序列a1,a2,…,am,其中中位数定义为:

限幅滤波[13]通过限制数字信号的幅度去除数字信号中的高频噪声或异常值,同时保留数字信号中较强的信号成分,将数字信号的幅度限制在一定的范围内,从而去除幅度过大或过小的信号成分。与中位值滤波不同,限幅滤波不需要考虑滤波器的长度,因为其效果只取决于限制幅度的范围。限幅滤波的数学表达式如下。

设输入数字信号为x[n],输出数字信号为y[n],则限幅滤波的数学表达式为:

式中,clip(x[n],α,β)表示将输入信号限制在α~β的范围内,即:

将中位值滤波和限幅滤波结合起来,能够在去除数字信号中高频噪声和异常值的同时,保留数字信号中较强的信号成分,其滤波效果如图12 所示。

图12 滤波后数据采样图

由图12 可知,波形变得更加平滑和连续,毛刺和抖动将得到有效去除,从而呈现出更加平滑和自然的变化,噪声和干扰被有效地去除,波形变得更加精确和可靠。同时,通过该图能够轻易地判别是否有馈针掉入馈针接收盒,从而完成陶瓷天线馈针的个数记录。

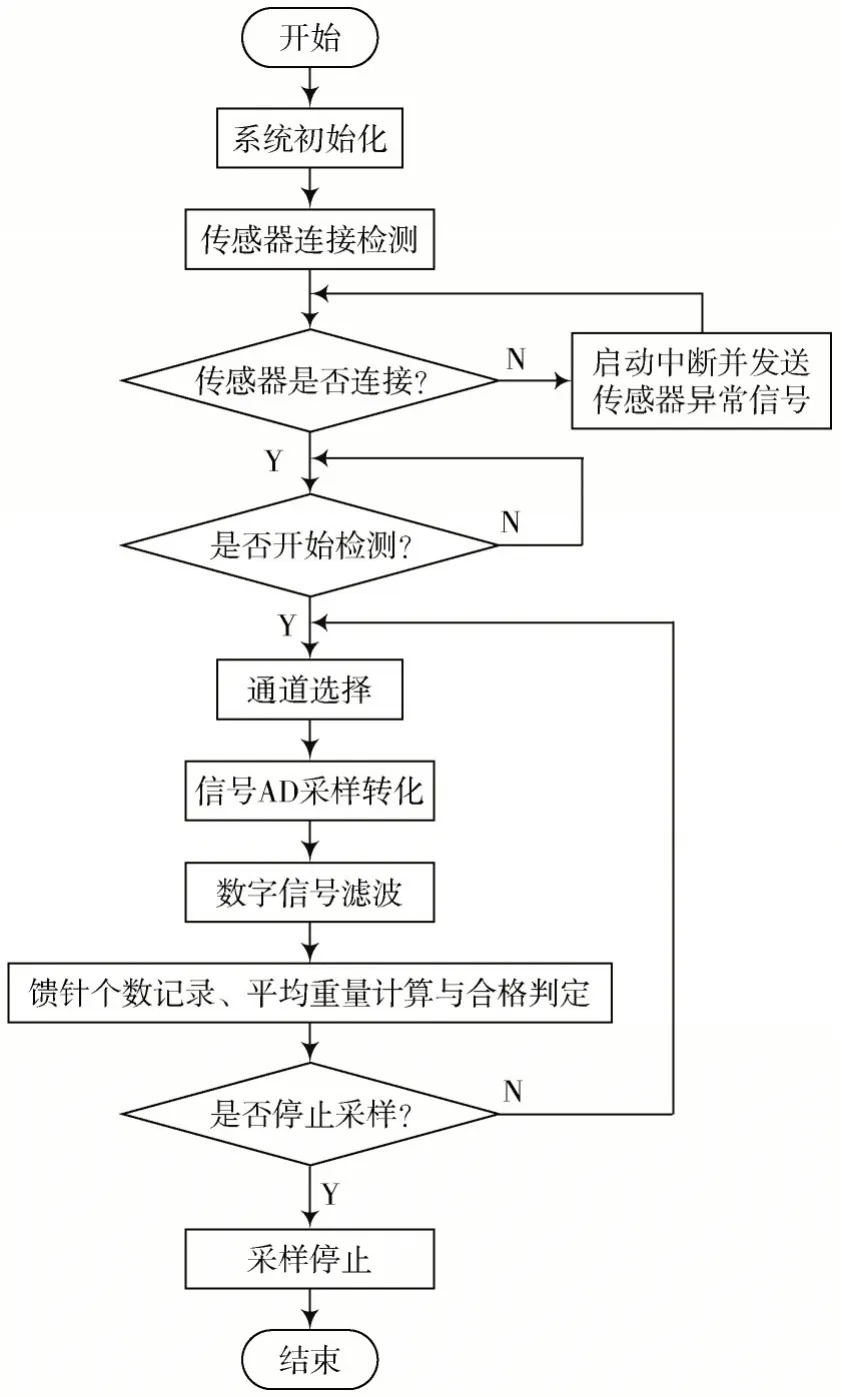

4.3 下位机软件设计

控制程序设计引用模块化设计思想[14],依据功能将控制程序分别分离开来,提高软件系统的可移植性、可扩展性、稳定性。

通过系统软件实现以下功能:

1)配置I/O,实现主控芯片与AD 采样芯片进行通信,完成信号采集和数据读取;

2)I/O 管脚分配,实现模拟电路开关闭合;

3)采用SPI 通信协议,实现AD 测试信号读取;

4)测量传感器输出电压,检测电源点亮和传感器连接状态;

5)实现系统的RS 232 通信功能,使上位机和下位机之间可以完成指令的收发。

下位机主程序流程图如图13 所示。

图13 下位机程序流程图

4.4 上位机软件设计

本系统的上位机软件通过Python 进行编写,使用MySerial 模块进行串口通信,校验位为空完成串口通信初始化设定,通过使用Tkinter 实现软件界面的设计,如图14 所示,该界面总计包含3 种检测信息,包括当前所记录的陶瓷天线馈针个数、当前单个馈针平均质量大小、判断结果,同时包含打开与关闭串口、界面黑白切换、跳转到当前信息、清除记录等按钮。

图14 陶瓷天线馈针称重检测软件界面图

5 实验验证

5.1 实验平台搭建

将振动盘进行充分的隔震处理,装置放置于振动盘物料下落处正下方,确保装置能够正确接收下落的陶瓷天线馈针。在硬件和软件都设计完成且调试成功的情况下进行系统功能测试实验,实验平台如图15 所示。

图15 实验装置图

5.2 实验结果

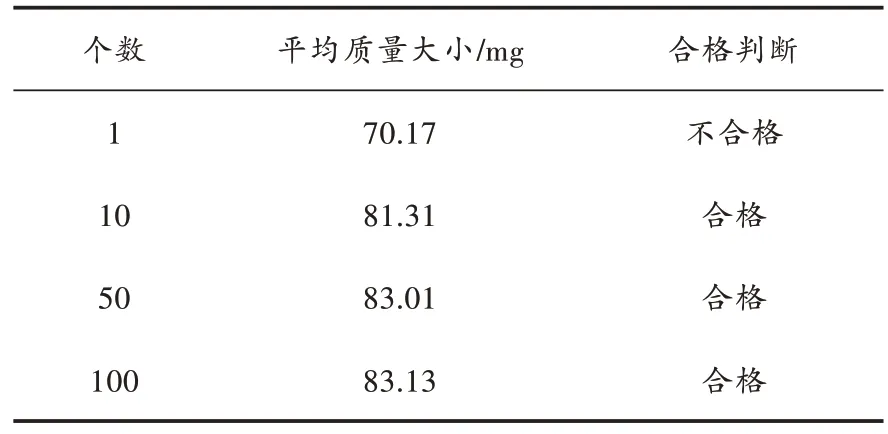

点击上位机软件中的open serial 按钮,对陶瓷天线馈针合格品开始检测,打开振动盘电源与压力传感器供电电源,令每一个馈针都准确无误地落入装置内,其实验结果如表3 所示。

表3 实验结果表

通过以上数据分析,由于单个陶瓷天线馈针的质量较小,同时压力传感器的精度有限,对单个陶瓷天线馈针的检测存在着一定的偏差,但随着个数的增加,总重增加,致使分摊到的平均质量消除了由于偏差带来的不准确性,使检测的精度提高,从而能够完成对陶瓷天线馈针的合格检测。

6 结 语

本文提出陶瓷天线馈针的尺寸与质量大小的关系,由理论分析结合称重实验论证了统计称重检测的可行性,通过设计检测装置结合振动盘实现了在无接触条件下批量称重,从而对陶瓷天线馈针的尺寸是否合格进行判断检测。文中针对陶瓷天线馈针尺寸与质量大小的关系,提出了一种基于统计称重的检测方法,依据该批次陶瓷天线馈针的平均质量大小是否合格来进行判断,并从理论与实验上论证了该方法的可行性。另外,设计了一种自动批量称重检测系统,对落入装置的陶瓷天线馈针进行接收与记数,完成后续的平均质量大小计算,从而判断该批次馈针尺寸是否合格。

注:本文通讯作者为陈乐。