高速磁浮列车制动控制器综合测试平台研制

2024-04-01江守亮付善强朱天亮王晓庆

江守亮,付善强,杨 勇,朱天亮,刘 宁,王晓庆

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266100;2.高速磁浮运载技术国家重点实验室,山东 青岛 266100)

0 引言

近年来,我国的高速磁浮列车技术发展十分迅猛,列车的速度不断提升[1-6],对铁路安全运输也提出了更高的要求,但如果只关注提升速度而忽略列车制动技术的提升,那么列车的安全行驶就难以得到有力保障。开展高速列车平安运行的测试研究是确保列车安全的关键,既能够提高设备运行的可靠性和安全性,将故障造成的损失降到最低水平[7-9],也能够防止再次发生恶性的铁路安全事故,具有十分重要的现实意义。

高速列车的制动性能是影响高速铁路控制系统发展的中枢神经,提高高速磁浮列车安全性和可靠性的有效方法之一就是提高列车的制动性能。列车制动性能的优劣取决于制动控制器的设计,而制动控制器作为列车控制系统的核心,软硬件结构及其周围环境的复杂性,一旦发生故障,一般人员很难对其做出准确判断,往往需要具有丰富工程检验的专业技术人员才能定位故障,由于技术人员的经验水平差异性,对制动控制器的故障诊断准确性也会有较大差别。如果能设计一套检测测试平台,自动实现对控制器的故障进行检测和定位,一般维修人员只要根据检测维修平台的指示,更换相应的部件,这将大大降低维护工作量和运营维护成本。目前,时速600公里及以上等级磁浮列车制动控制器的综合测试平台还处于空白阶段,研制技术尚处于发展中。

针对高速磁浮列车制动控制器研制的需求,以时速600公里及以上等级磁浮列车的制动控制器为研究对象,研究适合、可行、高效率、高可推广性的综合测试平台对保证高速磁浮列车安全、平稳运行,扩充高速磁浮故障诊断相关研究内容具有重要意义。研发一套针对制动控制器的可移动、便携式、高效率的综合测试平台,为制动控制器功能性能验证提供基础数据和验证平台,通过模拟主回路故障、控制电源故障以及异常工作状况,验证制动控制器对故障的处理能力,还可作为制动控制器的出厂检测与检修维护的平台。

1 测试平台设计原理

制动控制器主要实现对上级车载控制器的指令接收、对电磁铁各状态信息的实时采集与闭环控制,确保制动性能正常。

测试平台的所有仪器资源都通过测试设备适配器接口航插与被测试(制动控制器)进行连接,利用测试平台软件控制测试资源信号输入输出。测试平台为被测对象提供供电、指令信号、开关控制信号、模拟信号等测试资源,完成信号交互,同时通过平台内部的总线通讯实现对测试设备工作方式控制和工作状态回读。专用测试设备为被测对象提供测试所需的各类测试信号,其它辅助设备则为测试执行提供必须的信号转接、开关控制等功能。

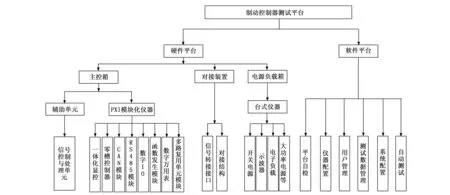

制动控制器测试平台分为测试硬件平台层和测试软件平台层两个层次。测试平台组成框图如图1。

图1 制动控制器测试平台组成框图

其中硬件部分主要包括如下。

制动控制器主控箱是以标准成熟的PXI模块为核心,配以自研的间隙、速度、加速度、方向模拟模块、开关控制与处理单元模块,为制动控制器提供所需的模拟量信号、激励、信号控制、数字通讯、信号调理、信号采集与分析、信号对接等功能,实现对制动控制器所有功能点的测试功能。

电源负载箱主要由台式仪器包括电子负载、示波器、程控电源和信号切换单元、电压电流传感器构成,为系统提供高压直流电源、采集电压/电流参数、逻辑信号、模拟真实列车左侧电磁铁负载、右侧电磁铁负载以及逻辑控制回路。

对接装置结构主要实现被测对象与测试平台的直接物理连接层,实现对象测试信号的转接和适配。

软件部分主要包括如下。

自动测试:可以把用户配置的测试流程(TPS)解释成一系列的执行动作,根据测试流程规定的配置参数完成信号的输入和输出,根据测试流程规定的执行逻辑自动控制流程的走向,按照用户的配置要求动态改变结果数据的显示方式,也可以将结果数据保存后供历史查询,可以将结果数据以报表的形式打印输出。

平台自检:运行维护自检测试程序,定期对平台进行维护自检,查看系统的状态,以保证系统的正常运行。

仪器配置:在面向信号的测试过程中,仪器资源调度功能实现测试信号到它所支持的具体仪器接口的转换,实现测试信号到仪器动作的动态绑定。

数据管理:测试数据管理主要用于完成对测试结果数据的管理,能够根据用户的不同权限提供浏览、检索、回放、导出、显示和打印等功能,实现复杂数据的处理、统计和趋势分析。

用户管理:管理员对系统进行相关的设置和配置,同时对用户进行管理,设置访问权限的控制。

系统配置:配置系统的系统资源、部署时间、是否仿真、是否编译优化优化。

2 硬件设计

针对制动控制器测试与诊断需求,基于通用化、模块化、标准化设计思想,采用PXI总线以及自动测试程序集技术等成熟的测试技术与测试框架,构建制动控制器综合测试平台[4]。测试平台主要包含以下测试功能需求。

1)接口测试:实现控制器物理接口的功能测试,输入相应指令,测试控制器输出响应是否满足设计要求;

2)维持工作区域能力:极限或边界条件下的功能测试;注入故障,测试故障状态下控制器输出,验证其安全功能的执行是否满足设计要求;

3)信号时序逻辑测试:通过半实物仿真,研究控制器信号时序逻辑是否满足设计要求。

4)综合测试平台需要对制动控制器进行34个测试TP进行测试,对控制器进行全方面的模拟测试,能够全面模拟实车状态下全功能测试。

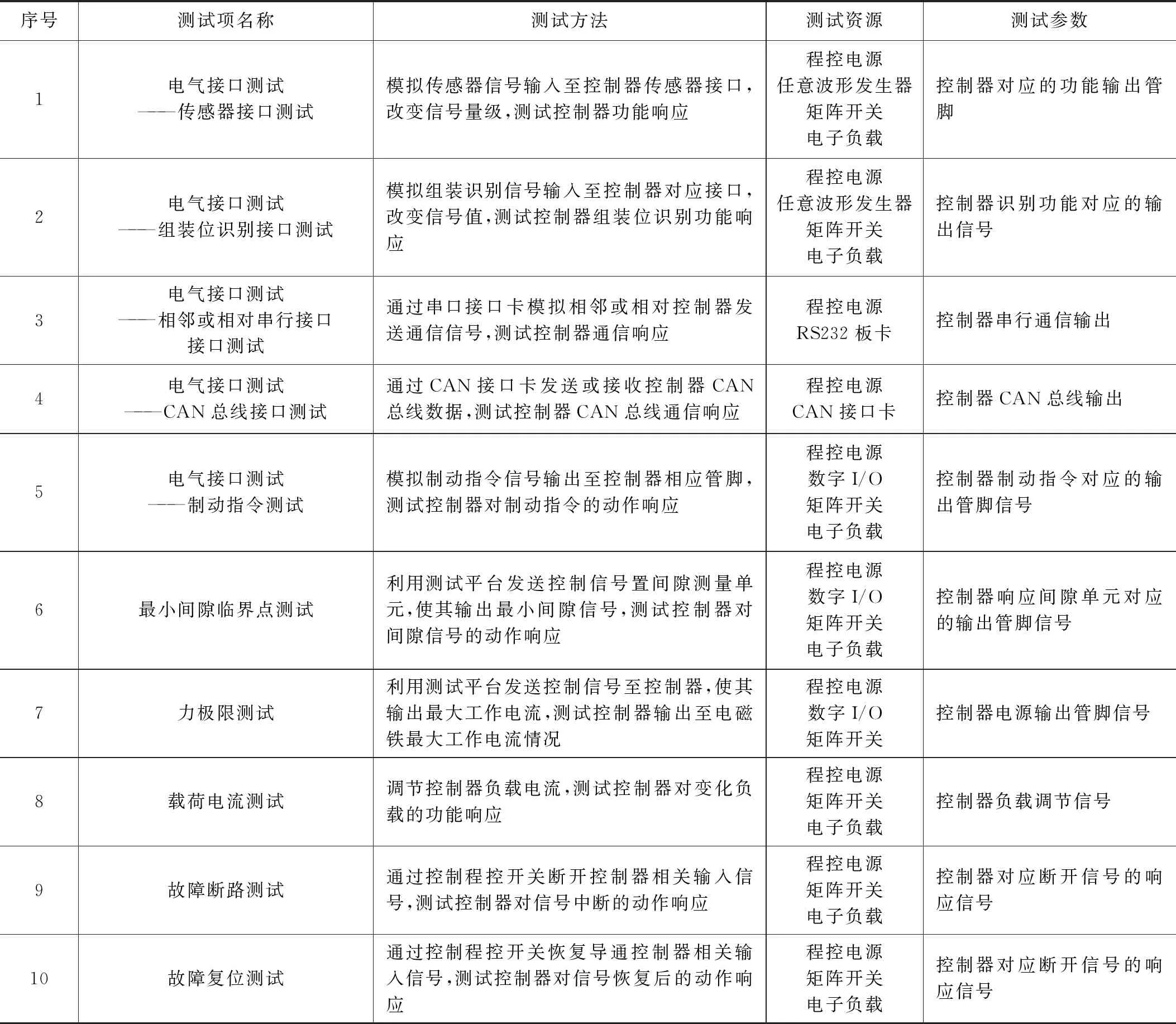

对制动控制器测试需求进行分析梳理后,制动控制器测试项点汇总如表1所示。

表1 制动控制器测试项点分析表

表2 制动控制器电气功能设计

2.1 电气功能测试设计

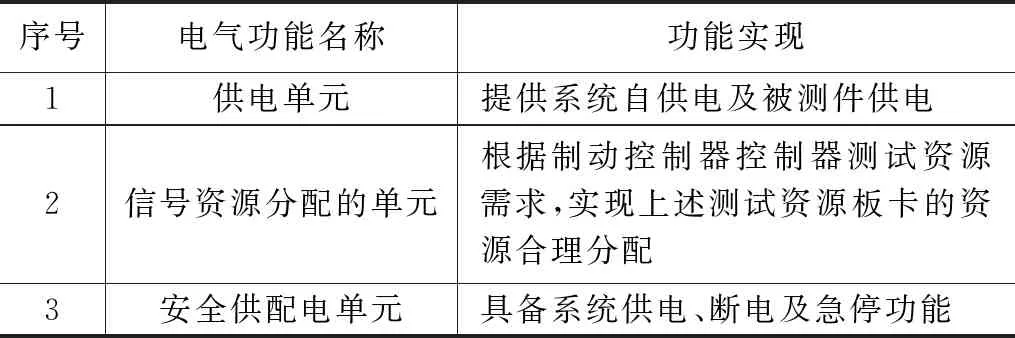

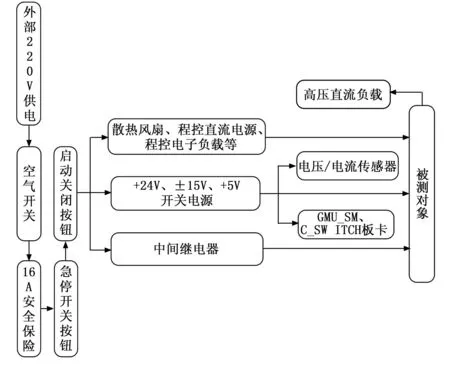

测试平台的所有仪器资源都通过测试平台对接装置向外部提供,利用内部测试平台控制测试资源完成测试;测试平台系统为被测对象提供供电、指令信号、开关控制等测试资源,完成信号交互,同时通过平台内部的总线通讯实现对测试设备工作方式控制和工作状态回读。专用测试设备为被测对象提供测试所需的各类测试信号,其它辅助设备则为测试执行提供必须的信号转接、开关控制等功能。原理框图如图2。

图2 制动控制器原理框图

电气功能测试系统主要包括被测对象的供电单元模块、信号资源分配单元模块和安全供配电单元模块。信号资源分配单元模块是本测试系统的主要难点,主要包括电源、程控电子负载、CAN通信、485通信、函数发生器、信号模拟单元、数字量I/O模块、数字万用表和多路复用开关等仪器板卡资源的互联及资源分配设计。

2.2 PXI测试系统

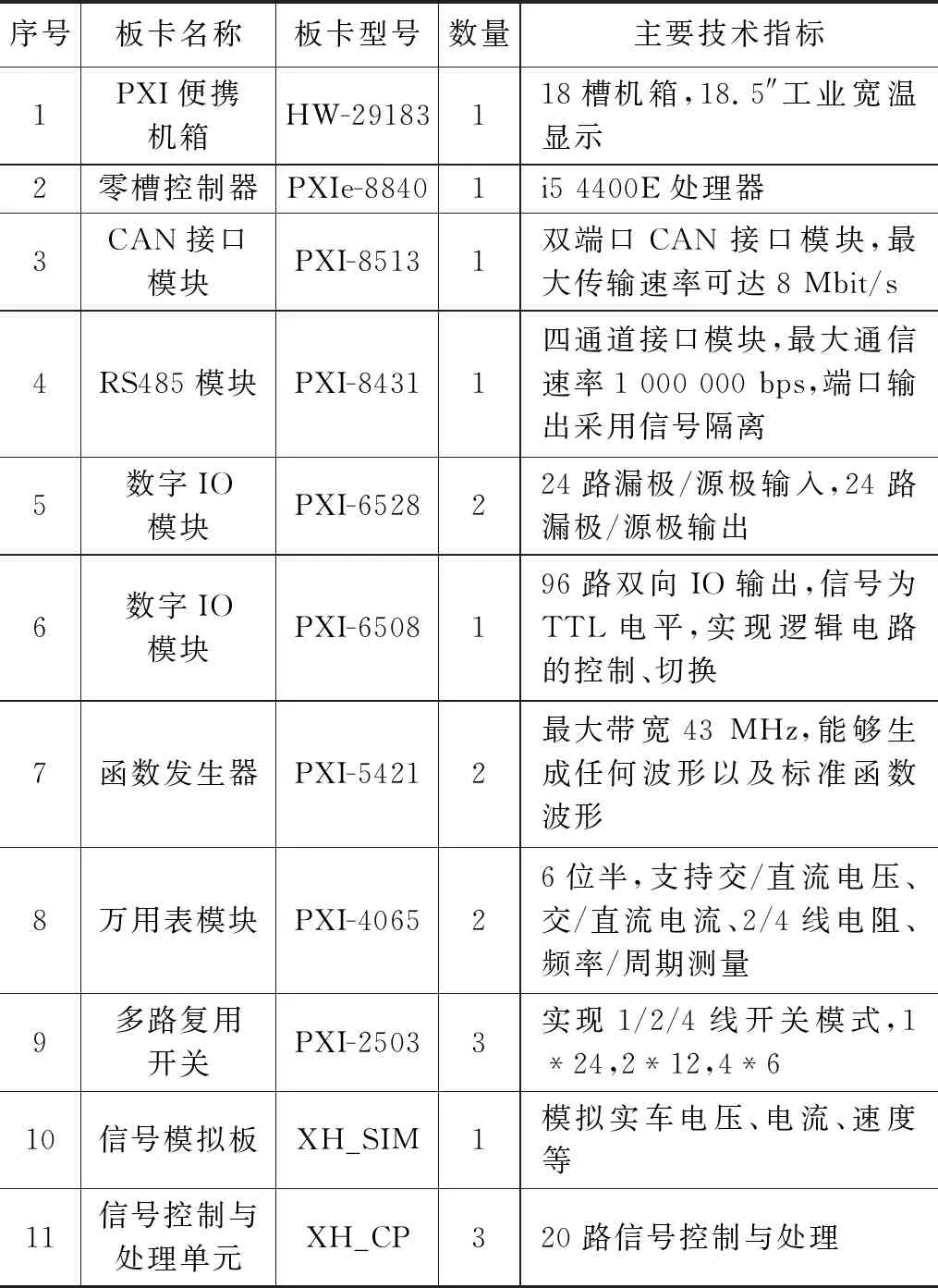

本测试系统采用成熟的PXI总线形式,根据测试需求选择测试资源板卡,通过板卡模块完成流程控制、仪器控制及通信对接。并根据测试环境的要求进行相应的硬件结构设计,实现可移动、可出外场的PXI测试机箱。本系统选用的PXI仪器组合如表3所示。

表3 PXI板卡模块及自研板卡列表

2.3 电源负载箱设计

电源负载箱实现的功能包括:+24 V、±15 V、+5 V系统供配电、440 V直流被测件供电、模拟实车用电负载、电压电流传感器数据采集和信号控制等功能。组成示意图如图3所示。

图3 电源负载箱组成示意图

电源负载箱主要实现测试系统的强电工作,既满足被测对象的440 V高压直流电供电需求,同时实现被测对象600 V输出负载的需求。采用自动控制器的控制形式,该控制方法具有过压、过流保护功能。在测试过程中,测试设备出现异常情况急需断电保护时,可直接拍下急停按钮,能够快速断开测试设备的供电,切断被测设备的强电输入,有效保护被测设备的电气安全。

2.4 对接装置设计

测试系统对接测试装置主要实现与被测对象的资源对接和信号连接,包括制动控制器电气对接和机械接口对接。主要由信号转接箱、对外信号转接面板和锁紧装置组成。信号转接箱完成对接装置与被测对象的物理与电气对接;对外信号转接面板完成外部各类信号与被测对象间的电气连接与信号转接、跨接;锁紧装置实现与被测对象的结构对接与锁紧,保证测试对象连接可靠。

对接装置整体尺寸为282 mm×200 mm×296 mm(宽×深×高)。由接口面板、结构箱体及助推锁紧装置三部分组成。接口面板尺寸为242 mm×200 mm×6 mm(宽×高×厚)。其中助推锁紧装置由定位滑轨、助推杆和助推滑轨三部分构成。使用过程中首先把定位滑轨与被测对象的滑轨接触,并拉动/推动助推杆,从而实现与被测对象的连接与断开。

经过与被测对象长期的试验验证,该结构能够实现良好的机械连接和电气连接,满足测试需求。对接装置结构示意图如图4所示。

图4 对接装置示意图

图5 软件平台框架图

图6 软件功能图

3 软件设计

制动控制器测试平台为保证软件平台的易维护性、易修改性,软件采用功能化、模块化、组件化的设计思路。

软件平台开发环境如下。

1)操作系统:推荐Windows 7;

2)开发环境:Visual Studio 2010;

3)开发语言:C++;

4)数据库:MS Access 2007;

5)界面库:BCGControlBar Pro 15;

6)配置管理工具:TortoiseSVN 1.7。

制动控制器测试平台软件结构层次共划分成四个层次结构:标准数据层和仪器驱动层,软件接口层,逻辑控制层及测试应用层。

3.1 标准数据层和仪器驱动层

标准数据层和仪器驱动层提供了统一的数据库存储接口和仪器标准驱动调用接口,屏蔽了操作系统层资源管理器和VISA库所引起的专用问题,实现了仪器的可互换。

3.2 软件接口层

软件的接口层通过设计通用标准调用接口、数据库标准操作接口和IVI仪器驱动调用接口,使上层的逻辑控制单元只需要面对装备本身的测试需求属性、测试动作序列和资源配置参数等。通过这种标准化的接口调用,解决了软件平台的兼容性与扩展性问题。

3.3 逻辑控制层

软件的中间层是逻辑控制层,该层是整个软件平台的核心层,该层实现了软件平台的资源合理调度、界面消息响应、数据参数传递、消息响应映射、逻辑控制管理、内存管理调度以及仪器动作管理等多种操作,保证用户界面操作的有效性、合理性、完整性,实现用户的功能操作。

3.4 测试应用层

软件的最上层是测试应用层,提供用户图形化的测试建模与流程开发、诊断动作的描述和快速的测试与诊断执行调用。

通过四层结构的软件层次化设计,可以实现软件信息层面的标准化、软件体系的结构化,使每一层的结构都能实现复用和独立的升级,进而实现软件体系结构的通用性和扩展性。

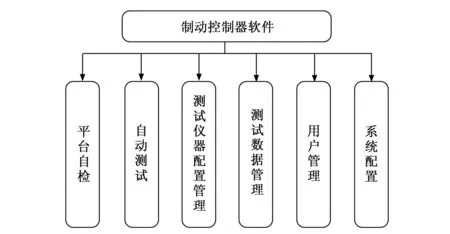

制动控制器测试平台软件能够根据用户输入的参数,选择测试流程实现对测试项的功能及性能测试,主要用于完成测试流程的运行,并驱动仪器硬件完成信号的激励输出和测量采集,包括平台自检、自动测试、测试仪器配置管理、测试数据管理、用户管理、系统配置共计6个功能模块。

其中自动测试用于实现制动控制器测试平台软件中最重要的功能,即测试流程的执行与测试状态监控功能。测试平台的测试执行根据设定好的测试流程,在流程执行模块的支持下完成对流程的解析、逻辑的控制、仪器的调用和动作的执行,实现从测试描述到仪器控制的信息传递,并将测试结果显示至界面并保持到数据库。同时在测试执行过程中,状态监控功能实时监控测试平台的各类状态和信息,实现在测试执行过程中,各测试监控参数的数据接收与显示,与测试执行功能配合进行。

自动测试是测试平台测试软件平台的核心执行模块,其输入信息为设定好的测试流程,输出信息为测试结果或过程状态监控与提示信息等内容。

自动测试模块的功能是设定好的测试流程执行逻辑自动控制流程的走向,引用相应的测试资源,根据测试流程的执行逻辑和测试调用关系,驱动测试资源或硬件仪器设备,实现对被测对象的测试验证,获得相应的监控状态,生成相应的测试结果。按照用户的配置要求动态改变结果数据的显示方式,也可以将结果数据保存后供历史查询。以图形化方式显示测试过程、测试结果,接受用户对测试过程的控制动作。

在执行过程中,测试流程执行模块在流程的执行控制方面提供了多种方式,有开始执行、暂停执行、继续执行、停止执行等。

执行过程中的测试结果数据以及状态监控信息实时在界面进行展示,同时结果信息能够存入结果库文件,支持报表的生成,同时预留数据接口,可为试验中心中央工作站提供监控以及结果的数据源。

在运行平台主界面点击“自动测试”按钮,系统进入测试程序选择界面,包括TPS开发实例列、测试结果对话框和测试输出对话框,在上侧菜单栏点击“测试项”,弹出对话框显示制动控制器测试平台软件测试的所有测试项点。

选择测试项点,用扫码枪扫描或者手动输入序列号,点击确定,进入测试执行界面,包括“开始”、“停止”、“继续”、“暂停”、“测试项”等操作。

点击测试执行界面“开始”按钮,系统软件运行平台会根据系统配置测试项点开始执行测试。测试项点开始执行后,执行显示窗口显示执行的信息,包括序号、测试项、测试信号、设定值、测试值、CAN回读、合格判据、测试时间以及通过不通过等信息,测试输出框显示执行的时间、内容等测试记录的信息。在执行过程中,可以进行停止、继续、暂停等操作,控制测试项点的执行。

测试结束后选择是否保存数据,测试结束,点击退出,测试结束。

4 测试验证

制动控制器测试平台对新一代控制器、国产化控制器等多型号数十台被测设备进行对接测试,测试内容为全部34个测试TP,其中包含测试状态显示、测试结果显示和测试输出显示。

4.1 测试状态显示

测试程序开始之后显示测试进度、记录测试执行时间,更新测试使用的时间、测试项目等信息。

4.2 测试结果显示

测试结果列表中显示测试项、测试信号、设定值、测试值、CAN回读、合格判据、是否通过以及测试时间等信息。

该列表可以实时显示测试过程中重点关注的测试数据,并实时显示测试平台测试资源实际采集到的数据,进行判断,并于被测试设备CAN总线回读数据进行与逻辑运算。

4.3 测试输出显示

测试输出列表显示实时测试数据,监控测试软件底层数据,测试不合格时,可查询该列表快速查询错误问题,定位问题所对应的信号,能够准确定位到信号所对应的点,方便快速的解决问题。

测试过程中测试平台运行平稳、测试点涵盖面全、测试结果准确度高。

5 结束语

磁浮制动控制器是高速磁浮列车控制系统的核心,为了提高磁浮列车制动控制器的稳定性和可靠性,本文综合考虑实际工程应用的测试需求和高速磁浮列车制动控制器的工作原理、典型故障、测试方法,对制动控制器测试系统的硬件、结构及软件部分设计进行了详细论述。根据制动控制器主要硬件和其实现的主要功能,重点通过电气接口对悬浮导向制动控制器功能测试,包括通过悬浮导向传感器接口、组装位识别接口、相邻或相对串行接口、CAN总线接口、起浮信号接口、制动电流指令变量与制动状态反馈等在各种工况下,控制器的输出以及动作状态,以及对控制器维持工作区域能力的检测,包括最小间隙临界点动作、力极限测试、载荷电流限制、故障断路、故障后复位等。

经被测件长期测试结果数据表明,该操作系统设计原理正确、测试结果准确可靠,满足制动控制器测试需求,可作为制动控制器出厂验证平台。