浅析高模量沥青混合料配合比设计与施工质量控制

2024-03-31张琼琼

张琼琼

摘要 文章主要针对高模量沥青混合料配合比设计、施工质量控制展开探讨,采用文献总结、案例分析等方法,以高模量沥青混合料概述为切入点,介绍原材料、配合比设计,阐述施工质量控制要点。结果表明:优化高模量沥青混合料配合比设计,加强对施工质量的控制,可以发挥高模量沥青混合料的作用,延长路面的使用寿命。

关键词 高模量沥青混合料;配合比设计;质量控制

中图分类号 U414文献标识码 A文章编号 2096-8949(2024)03-0115-03

0 引言

在社会经济发展的背景下,交通运输行业面临着前所未有的发展机遇,但同时也面临着诸多的新挑战。日益增长的交通量,以及重载交通的影响,导致公路路面出现严重的车辙损害,降低了公路路面的整体性,缩短了使用寿命。为了更好地解决公路路面的车辙问题,兼顾施工技术的科学性、施工成本的适宜性,该文采用高模量沥青混合料技术,并深入探讨施工质量控制要点,希望能为日后的公路路面建设提供帮助。

1 高模量沥青混合料概述

所谓高模量沥青混合料,是指模量比改性沥青混合料高的特种沥青混合料,通常会在拌和混合料的过程中加入适量高模量剂,来提高沥青混合料的模量。高模量沥青混合料具有水稳定性高、回弹模量高、高温稳定性高的特点,多用于高温地区、机场、重载交通道面,旨在解决混合料性能不良带来的车辙病害、路面强度不足等问题[1]。

2 高模量沥青混合料原材料

2.1 高模量剂

使用HMM-13高模量沥青混合料作为该混合料中的关键材料,高模量剂要满足以下技术要求,建议用量为矿料的1%,高模量剂技术要求见表1。

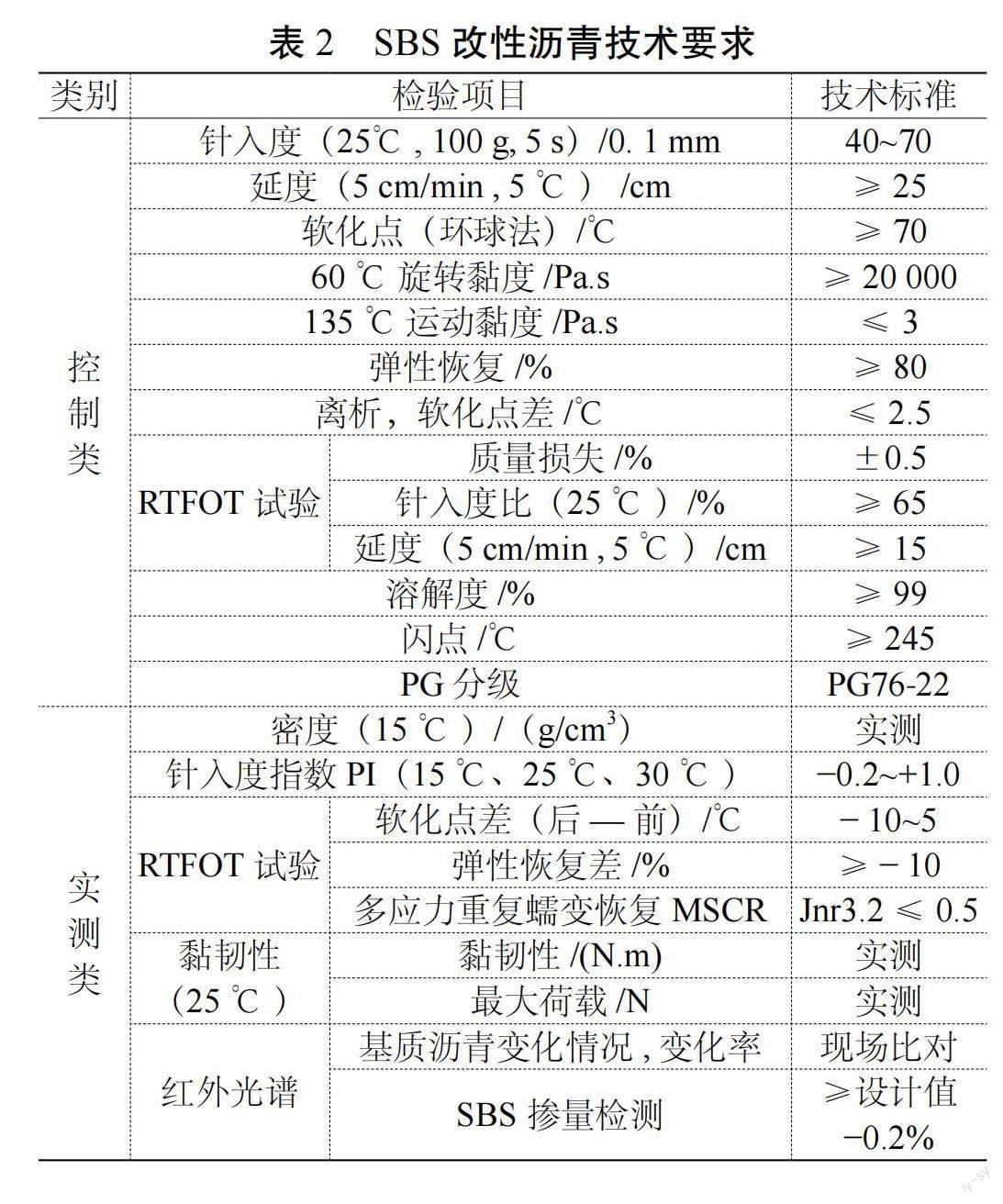

2.2 SBS改性沥青

改性沥青,是指掺加橡胶、树脂、高分子聚合物、天然沥青、磨细的橡胶粉或者其他材料等外掺剂(改性剂)制成的沥青结合料,有效改善沥青路面的使用性能,增强路面弹性、韧性及抗车辙能力,降低路面变形程度,SBS改性沥青技术要求见表2。

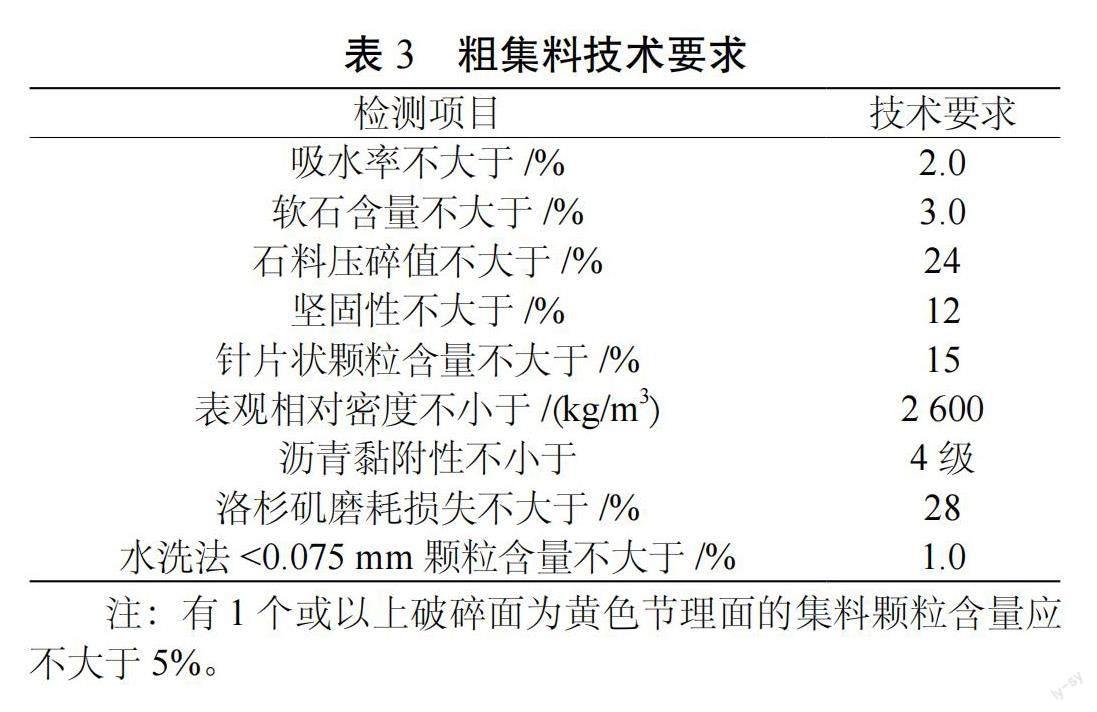

2.3 粗集料

使用石质清洁、坚硬、类似立方体的碎石,粒径在2.36 mm以上的石灰岩集料;使用由反击式破碎机制作的碎石,加强对扁平颗粒含量的控制,从而保证集料质量。粗集料技术要求见表3。

2.4 细集料

使用无风化、干燥、坚硬、无杂质的人工轧制石灰岩,石质要和粗集料保持一致[2]。细集料规格见表4。

2.5 矿粉

使用由碱性石料研磨得来的矿粉,彻底清除原石料内的杂质,且能自由流出矿粉仓。矿粉技术要求见表5。

3 高模量沥青混合料配合比设计

3.1 设计指标

高模量沥青混合料配合比设计由抗车辙能力检验、旋转压实等部分构成,相关内容要符合规范规定。混合料设计指标见表6。

3.2 设计步骤

高模量沥青混合料的配合比设计,应从目标配合比、生产配合比、验证三个阶段,明确沥青用量、矿料级配。该次配合比设计主要采用马歇尔设计方法。

3.2.1 目标配合比设计

(1)初选级配设计。在混合料初选级配设计过程中,可选择三个级配,即粗、中、细,分别计算不同级配的沥青量。随后,借助旋转压实仪对试件进行成型处理,计算不同级配的沥青量。一般来讲,初选级配中至少要有1个级配的沥青混合料体积指标符合表6要求。混合料设计沥青用量计算公式如下:

式中,Pb——沥青用量(%);m1——改性沥青质量(g);m2——高模量剂质量(g);m3——高模量沥青混合料总质量(g)。

(2)配合比设计。按上述配合比对混凝土试件进行制备,并检验其性能。

(3)混合料最大相对密度计算公式如下:

式中,γt——混合料最大相对密度;Pba——沥青用量(%);Ph——高模量剂含量(g);Psi——矿料含量(%);γh——高模量剂相对密度;γba——沥青相对密度;γse——矿料有效相对密度。需要注意,上述参数中的相对密度均为无量纲。

3.2.2 生产配合比设计

(1)明确矿料、矿粉用量。基于确定配合比中的矿料比例,对冷料斗进行串料处理,同时对每个热料仓内的材料重量进行称重,明确初试比例;筛分各料仓,按目标配比曲线调试,确保其无限接近配比曲线,便于明确热料仓比例关系[3]。通常来讲,筛孔尺寸为0.075 mm时,合成与目标配合比级配差值为±1%;筛孔尺寸≤2.36 mm时,级配差值±2%;筛孔尺寸≥4.75 mm时,级配差值±3%。

(2)明确沥青的最佳用量。取目标配比的最佳沥青用量左右浮动3%做马歇尔试件,经旋转压实试验,对混合料的体积性质展开试验,以便明确沥青的最佳使用量。同时,按照生产配合比的沥青用量,对相关指标进行检测。

3.2.3 生产配合比验证

基于生产配合比展开试拌、试铺,从试铺用混合料内取适量旋转压实,检测沥青含量、空隙率等指标,检验礦料合成级配,从而明确满足生产标准的混合料配合比。

通过上述实验分析,以及对马歇尔性能指标的测定,得出粗、中、细级配的最佳沥青用量为5.6%、5.7%和5.8%。

4 高模量沥青混合料施工质量控制要点

4.1 原材料检测

对原材料的相关参数及性能进行检测,确保所有材料均符合质量标准。比如,利用四分法对原材料进行筛分,过程中按规范严格执行,包括原材料水洗、烘干、称重等,取得水洗前后的质量指标,并进行筛分试验。需要注意,原材料的筛分不能忽视任何材料,即使是含粉料少的粗集料,也要按标准严格筛分。若两次筛分后结果存在较大差异,需要重新筛分[4]。对于筛分试验所得集料,可用于后续的密度检测。

4.2 混合料拌和

为了保证混合料的拌和质量,需做好以下几点:①按规范标准,确保沥青、集料的加热温度,以及混合料的出厂温度。通常情况下,集料温度要高于沥青温度,但高值不能低于10 ℃、不能超过15 ℃;加热后的混合料存储后,温度降幅应控制在10 ℃以内。②添加高模量剂时,可和粗集料同时加入,并在沥青喷洒前加入,干拌10 s左右后再加入矿粉。为防止潮湿、挤压等因素造成高模量剂结块,可在进料口放置筛网或分散添加,过程中注意检查有无结块,若有及时剔除。③混合料的拌和需采用间歇式拌和机,具体的拌和时间由试拌确定,以混合料均匀拌和、集料完全覆盖混合料为标准。拌和机每盘的使用时间不能低于50 s,沥青加入后湿拌40 s以上。

4.3 混合料运输

混合料运输过程中,保证运输车辆干净整洁,防止在施工场地出现落泥、漏油等情况;雨季施工时,先倒掉料斗内的积水,于每日运输混合料之前,在车斗内涂抹隔离剂,以免底部残渣堆積污染混合料;使用电子温度计对混合料的温度进行监测,注意温度计至少要插入混合料内15 cm;为预防混合料污染,最好用篷布覆盖运输车辆,卸料时同样覆盖,直到所有混合料全部卸完方可取掉篷布;混合料摊铺期间,运输车要与摊铺机保持10~30 cm的距离,一般停在摊铺机前方,卸料时空挡运行,依靠摊铺机的推动前进。需要注意,在运输车进入摊铺现场时,认真检查车胎有无泥土等杂质,以免污染路面,影响摊铺质量[5]。

4.4 混合料摊铺

混合料摊铺采用梯队施工的方式,前后交错20 m,按照试铺作业所确定的速度均匀前进,禁止途中停顿或变速;摊铺机开工之前,需对熨平板进行预热处理,一般时间不少于30 min,温度不低于100 ℃。摊铺过程中注意检查厚度、断面标高等是否和标准相符,出现较大偏差后及时调整。为确保摊铺厚度符合要求,可采用平衡梁装置对厚度进行控制,2台摊铺机的纵向接缝设置为斜接缝。若摊铺施工遇雨,即刻停止作业,清除尚未压实成型的材料,遭受雨淋的混合料需及时丢弃;在混合料未压实成型前,相关人员不能踩踏,通常不需要人工整修,只有在出现局部离析等情况时,才会在主管人员的指导下进行找补,严重缺陷时铲除并对摊铺工艺进行改进。

4.5 混合料碾压

混合料碾压是保障面层质量的关键一环,需选择合适的碾压设备、规范碾压流程。为保证沥青路面的平整度,初压操作要在混合料无开裂、推移的情况下进行,若过程中出现黏轮的情况,可喷洒皂水;压路机要均匀、缓慢地前进,严禁出现急刹车、转弯等情况,并且其折回也不能位于相同横断面之上。由于混合料碾压分为3个环节,过程中需严格控制压路机的吨位、碾压次数和速度[6]。比如,初压时可选择吨位在13 t以上的压路机,碾压2遍,速度2~3 km/h;复压时则选择30 t以上的压路机,碾压3~6遍,速度3~5 km/h。

5 结语

综上所述,高模量沥青混合料在解决路面高温病害、增强抗变形能力、延长使用寿命等方面具有重要作用。该文通过分析得出以下结论:

(1)采用马歇尔设计法,对不同级配的混合料展开配合比设计,结果显示粗、中、细级配的最佳沥青用量为5.6%、5.7%和5.8%。

(2)在施工过程中,从混合料拌和、运输、摊铺、碾压等方面进行质量控制,可以发挥出混合料良好的工作性能,保障沥青路面的整体质量。

参考文献

[1]吴文信. 含高掺量沥青混合料回收料的高模量沥青混合料性能研究[J]. 企业科技与发展, 2023(7): 61-64.

[2]彭楠峰. 抗车辙高模量天然沥青混合料设计及施工工艺研究[D]. 邯郸:河北工程大学, 2024.

[3]梁锋, 胡新顺. 高温干旱地区干法SBS配制高模量沥青混合料配合比设计研究[J]. 中国工程机械学报, 2022(5):

450-453.

[4]李艳. 基于不同结构类型的高模量天然沥青混合料性能研究[J]. 青海交通科技, 2022(2): 47-53+63.

[5]周震宇, 曾峰, 郝玮, 等. 高模量沥青混合料马歇尔法配合比设计指标研究[J]. 公路, 2021(7): 69-75.

[6]陈杜强. 高模量沥青混凝土配合比设计与应用[J]. 工程建设与设计, 2020(15): 191-193.