污水处理厂进水泵房泵机工作点优化

2024-03-29李明杰

李明杰

(上海城投水务工程项目管理有限公司 第一项管部, 上海 201103)

进水泵房作为城市污水处理系统的重要动力来源,在城市污水处理系统中对污水的排放与调度起到了不可或缺的作用[1],但其能耗巨大,目前国内已建成的大多数泵站的能耗都高达30%~50%。同时,污水泵站的入水流量会受到自然天气和居民用水习惯等因素的影响,具有不稳定、非线性等特征[2]。在保证污水不外溢的同时,有效提高进水泵房的工作效率、降低进水泵房的能耗,从而提高污水的处理效率,是当前城市污水处理系统中亟待解决的问题。

国外污水提升泵站节能研究主要集中于泵机优化选型。文献[3]以泵站对水的使用量为依据选定泵机的运行参数;文献[4]以泵机的能源消耗为调控目标,以峰值流量为约束条件,提出了一种动态规划法对泵机的启停进行优化组合;文献[5]选用多个工程指标对泵机进行不断匹配,寻找符合要求的泵机组合。对于泵机的调度策略,文献[6-7]采用离散微分动态规划方法等一系列优化算法,对泵站机组的启停进行优化,并具有较好的作用。文献[8]以泵机机组所消耗的电量为调控目标,通过泵机的变速功能,较好地实现了泵机的优化控制。

国内污水提升泵站节能研究更多地关注泵站的节能选择。杨建军[9]给出了选择泵机的原则、方法和步骤;王建中等[10]提出了兼顾调配灵活、型号整洁、互为备用的选型原则;冯广志[11]采用切割叶片、调整叶片外直径的方式实现节能效果;曹立群[12]把能耗作为指标,把流量作为限制因素,利用拉格朗日法得到了泵站的最佳开启策略;何根木[13]利用AutoCAD2000软件构建了污水泵站的最优操作方案;何婷婷等[14]提出了一种对后壁体型的改善方法,改变水流条件,提升了泵的运行效率;成立等[15]以CFD 模拟技术为基础,给出了4种典型消涡方案,提高池内的流动状况,为泵站的节能改造提供可行的途径。

本文以上海市某污水处理厂为背景,通过分析进水泵房的实际运行数据,对泵机的运行特性进行数学分析和建模,将数学建模以及遗传寻优算法应用于泵机最优效率工作点中,对泵机工作效率点寻优和泵机机组进行优化。

1 污水泵站泵机运行效率优化方法分析

1.1 污水泵站运行工况分析

污水处理厂通常会在一个泵站内配备多个泵机,以适应各种污水流量情况下的排水。在具体的工程实现中,泵站的流量具有不确定性、非线性和难以预测性的特点,采用简单的配置,很难达到流入流量与流出流量相等的最优控制情况[16],从而产生效率降低、出水口堵塞、管损增加、工作点振荡、加剧气蚀等问题。

1.2 污水泵站节能机理研究

为实现泵站节能,可以通过闸阀节流、改变叶轮、设置变频泵调速运行等多种方式。在泵机控制层面主要从降低扬程和优化泵机组合两个方面展开。降低扬程是在保证前池无溢流的情况下,将前池的工作水位适当升高,防止后水池的水位太高而产生额外扬程;优化泵机组合是寻求一种最优的控制开关方案,能够在泵站当前水位、进水流量变化等因素的基础上,对运转中的泵机进行最优配置,降低泵机起停次数,降低无用能耗[17]。

2 污水泵站泵机运行特性分析

2.1 污水泵站泵机运行特性及变频调速基本分析

通过对泵机转速进行调整,可以使泵机运行的高效率区域变大,从而降低泵站的运行能耗。

2.1.1 污水泵站泵机工作点及运行特性分析 泵与管路的特征曲线如图1,两条曲线的交点A点为泵机运转的工作点。如果泵机运行在B点,则泵机所产生的扬程HB比管路所需的扬程HB需要大,导致管线中水流速加快,流量增加,直到达到QA。同样,如果泵机运行在C点,泵机能提供的扬程HC不能与其所需要的扬程HC需相匹配,从而导致管线中水流速降低,流量降低,直到流量降低到QA为止。

图1 泵机工况点

2.1.2 泵机变频调速特性 泵机变频运行可以通过改变泵机转速来保证泵机在一定的实际运行流量范围内处于高效区,减少泵机能耗。但需要根据实际污水流量来确定所需要运行转速。

变频调速泵机与定速泵机的特性曲线的最大区别是:定速泵机只有一条Q-H特性曲线,而变频调速泵机对应的每个转速值就有一条对应的Q-H特性曲线。同样变频调速泵机对应的每个转速值就有一条对应的Q-η特性曲线。随着转速的变化,流量扬程的曲线簇也会相应的变化。

2.1.3 泵机变频调速高效区 通常情况下,以泵机的工作点在泵的高效区为依据选择泵机,对一个确定型号的泵机来说,其高效区已经确定,但高效区内的泵机转速仍有一个特定的速度区间,这就要求在泵机选型时,需确保变频器转速控制时泵处于高效区[18]。从图2泵机高效区曲线可以看出,当泵机工作在额定速度n0时,其高效运行范围为AB,由两条穿过高效区的左端和右端的等效率曲线OηA、OηB,可以求出在最低频率所相应的转速n1,并且得出了转速n1下的水流特性曲线AB。由曲线AB、A1B1、OηA 和OηB 所圈成的一个区域,就是这个泵机的高效区。

图2 泵机调速高效区

2.2 污水泵站泵机运行特性分析

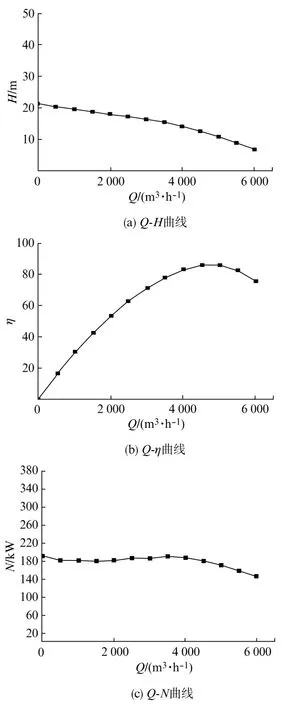

2.2.1 泵机运行特性曲线拟合 以上海某污水处理厂泵站中选用的泵机为例,其为赛莱默(中国)有限公司的28×28 WSYB型号的涡壳式混流泵,工频转速为495r/min,由工作特性曲线图可得泵机流量Q、扬程H、功率N、效率η如表1所示。

表1 28×28 WSYB涡壳式混流泵工作特性曲线点表

根据表1数据,通过Origin软件拟合得Q-H曲线、Q-η曲线、Q-N曲线,如图3所示。

图3 28×28 WSYB涡壳式混流泵泵机特性曲线

2.2.2 泵机变频调速节能研究 根据泵机的工作特性,其流量与转速成正比,扬程与转速二次方成正比,轴功率与转速三次方成正比。泵机工作时,在每个点都存在Q、H、N、η这4项数据反映这一点的工作状态。每一个工作点的泵机运行效率为

式中:k为机泵运行特性常系数。

结合式(1)和表1,可以求出k,进而求得各点的数据。基于额定转速(n=495r·min-1)数据得到不同转速下的Q-H,Q-N,Q-η图。当转速恒定时,随着扬程的增大,泵机的流量逐渐减小,在转速越小的情况下,可调整的流量及扬程范围也越小;当转速恒定时,当流量达到某一值时,流量越大所需的泵轴功率越小。

在恒定转速运行下,泵机工作的高效区是受限制的,通常无法确保泵机一直处于高效区;在调速运行下,可将泵机的转速降低,使泵机的进水流量与出水流量相等,从而保证泵机工作在高效区,达到节能效果。

3 污水泵站泵机运行效率优化数学模型分析

3.1 污水泵站泵机变频调速的目标转速

由泵机运行效率公式及泵机的相似定律可以推出

根据泵机的效率曲线,设泵机扬程由H1改变到H2,H2的净扬程为HST,转速n1调整到n2时,则所需的目标转速为

式中:Q1、H1、n1分别为额定工况下泵的流量、扬程、转速;S为管阻系数;n2、H2为改变工作点后泵机的转速、扬程。

在额定工况下,泵机的流量Q1、扬程H1和转速n1都是确定的,同时管阻系数S也是确定的,因此,每一个最优转速度均与一个净扬程相对应。

3.2 泵机运行效率的数学模型

由泵机运行效率公式可知泵机的效率是由泵机运行特性常系数k、Q、H、N共同决定的,对应图2中B点,泵机总扬程H2和流量Q2都能在一定转速下表述为

式中:HX2为转速n2时的泵机总扬程;SX为泵机的虚阻耗系数;H2为转速n2时总扬程;Q2为转速n2时泵机流量。

结合流量关系式和管道的特性曲线,图2中B点扬程为

联立式(2)、式(4)、式(5)解得

结合泵机转速n1在图2中A 点的等效曲线与机泵的扬程,得

式中:HX1为转速n1时的泵机总扬程。

泵机的轴功率在不同转速下存在着一定联系,可由已知工况下轴功率求出指定转速下的轴功率,通过泵机运行的相似规律推导出轴功率为

式中:N2为H2点的轴功率;N1为H1点的轴功率。

由泵机运行效率公式得出已知转速工况泵机运行特性各数据值,结合式(9)得到管网特性不改变时,任意转速泵机稳定运行时的效率为

式中:N0、H0为已知转速下所对应的工况点轴功率、泵机虚总扬程;HX为所求泵机稳定工作点时泵机所对应的虚总扬程;Q为稳定工作点时的流量。

4 基于遗传算法的泵机效率寻优

4.1 遗传算法在泵机工作点的效率寻优

4.1.1 泵机效率寻优的基本流程 基于遗传算法的泵机效率优化以单台机组泵的工作为基础,综合泵机的流量以转速和扬程等约束条件,按照泵机适应度函数式,计算出稳定且具有最佳效率的工作点所对应的泵机转速。

4.1.2 泵机效率优化模型的目标函数 泵机变频调速的效率寻优就是求出稳定且具有最高效率的工作点所对应的机泵转速。在已知转速工况泵机运行特性各数据值的基础上,在管网特性不改变时,任意转速泵机稳定运行时的效率表达式即为所求变频调速泵机效率优化模型的目标函数。

4.1.3 效率寻优的约束条件 综合考虑防止污水外溢和节能要求,泵机流量的约束条件为提升污水流量的上、下限范围。

4.1.4 初始参数设计 本次建模选择遗传算法来求解该模型,其中编码采用二进制编码,初始种群中大小为M,采用最大值方法构造适应度函数,进化代数为200代。

4.2 遗传算法在泵机工况点效率寻优的仿真

4.2.1 泵机数学模型曲线分析对比 以赛莱默28×28 WSYB型号的涡壳式混流泵为对象,通过流量扬程运行特性和管网扬程流量特性进行数学分析和参数计算,对泵机效率目标函数进行数学建模,通过Python绘制该泵机在转速为491r/min下的泵机扬程流量曲线、管网特性扬程流量曲线、泵机流量效率曲线,如图4所示。

图4 28×28 WSYB涡壳式混流泵数学建模运行特性曲线

4.2.2 泵机工况效率寻优结果分析 泵机工况效率寻优就是通过所得到28×28 WSYB泵机流量效率数学模型,在约束条件下对所得到目标函数进行遗传算法的效率寻优,找出在一定流量范围内泵机在稳定工况点效率最高所对应的最佳转速。由此可以得到该点的提升流量、扬程、效率、轴功率。

选取一定流量范围进行约束流量下的效率寻优,其中种群个数基于原始数据量选择为10;进化代数初始值设置为200代,根据迭代结果调整;交叉概率采用自适应交叉概率算法,通过模型测试最终选择为0.6;变异概率采用基于基础位变异算子的自适应编译概率算法,通过模型测试最终选择为0.01。采用上述寻优算法,在对应流量范围内通过遗传算法对效率模型进行寻优计算得到稳定工作及效率最高点所对应的机泵流量、机泵扬程、效率、转速、轴功率、能耗系数,具体如表2所示。

表2 流量对应参数关系表

结果表明,基于遗传算法的泵机效率数学模型在指定流量范围内的最高效率工作点始终使泵机处于稳定工况下运行,并处于泵机运行的高效区。但是,变频调速并不是没有范围限制,当转速降低时,泵机工作效率的不处于高效区,该点泵机最大效率仅为50%,并不符合高效运行的最终目的,一般高于50%额定转速,最好处于75%~100%额定转速。

5 污水泵站能耗分析

5.1 污水泵站泵机运行模式

上海市某污水处理厂提升泵机设置于进水泵房内,配备4台涡壳式混流泵,均以工频模式运行,日常运行时仅开1到2台,当粗格栅进水流量较大时,4个泵机再同时启动,并且以同样的流量运作,直到水位下降到设置的最低点,关闭多余泵机。

5.2 污水泵房泵群启停组合优化调度及分析

当使用变频调速进行调整时,变频泵的流量调整范围是在工频流量的60%~100%之间。其额定转速为495r/min,额定流量为5400m3/h,则该泵机的流量调节范围为3240~5400m3/h。在泵机启停调度和能耗分析中,不同泵机组合时的调速策略和运行流量如表3所示。

表3 不同泵机组合调节运行流量表

5.3 泵机运行工况调控效率分析

选取2021年1月1日内的每2小时平均进水量数据,使用上述调度策略组和寻优模型计算不同流量范围内的最优工作点对应的流量和电耗量,调整泵机运行工况,并估算提升泵机在非设计状态下的性能及能耗。

对于1月1日分时平均流量,该日进泵机房泵机总耗电为3200kW·h,经泵机工况调节后,总电耗量降低到2379.309kW·h,节电25.64%,调节后的泵机流量比调节前的泵机流量能较好适应实际污水的流量,并实现跟踪效果。

6 结 论

根据实际泵机的数据特性以及泵机变频调速运行的特点,对泵机最优工作点进行研究。基于遗传算法,设计了一种泵机效率寻优方法。通过上海某污水处理厂进水提升泵房泵机的实际运行模式分析,通过组合变频泵和对不同流量范围的泵机进行效率寻优,实现根据污水实际流量进行泵机的开启与最优调控,对污水流量起到较好的跟踪效果,并实现降低能耗,达到节能效果。