Inconel718 合金激光熔覆Co/TiN 复合涂层摩擦学及氧化行为

2024-03-29庄宿国贺泊铭刘秀波张飞志张诗怡刘志远

庄宿国,贺泊铭,刘秀波*,张飞志,张诗怡,刘志远

(1 西北工业大学 机电学院,西安 710072;2 中南林业科技大学 材料表界面科学与技术湖南省重点实验室,长沙 410004)

Inconel718 是一种新型沉淀强化镍-铬-铁基高温合金,目前在工业领域应用较为广泛[1],其在650~1000 ℃范围内拥有良好的抗拉强度等力学性能。经过多年的研究及实际应用,发现这类镍基高温合金适用于制造发动机的叶片、涡轮盘等重要热端运动零部件。但长期在高温、高压等恶劣环境服役,这些零部件经常会因磨损、疲劳等原因失效[2],从而影响工件使用寿命,导致成本增加,因此,提高Inconel718 合金在极端工况下的耐磨减摩性能具有重要意义。

激光熔覆技术通常是指在激光束的作用下,将材料熔覆在基材表面,以此制备出具有特定性能的涂层。目前广泛应用于各种工业领域,以改善基材表面耐摩擦磨损、抗蠕变、抗氧化性等特性。Feng 等[3]的研究表明,与电焊弧技术相比,采用激光熔覆制备的Inconel625 涂层具有更细小的微观结构,并能够减轻Mo 和Nb 的偏析。Yu 等[4]使用激光熔覆技术制备NiAl 涂层,并研究其在宽温域下的摩擦学性能。结果表明:在1000 ℃高温下磨损表面形成了由NiO、Ni2O3等相组成的釉层,可以作为固体润滑剂和抗磨材料,从而改善NiAl 涂层在高温下的摩擦学性能。

纯Co 粉末是一种高硬度的金属粉末,目前有不少研究用Co 制备复合涂层,以提高不锈钢表面的摩擦学性能。Jin 等[5]使用TC4 合金作为基体,在其表面熔覆Co/Ti3SiC2复合涂层。实验表明:在相同条件下各涂层的摩擦因数较基体均有所减低。梁伟印等[6]通过激光熔覆技术在YG8 硬质合金表面制备WC/TiC/Co涂层,结果表明:涂层硬度值在1700~1800HV0.5之间,均高于YG8 硬质合金,且耐磨性也比YG8 合金提高了90.67%。

氮化物涂层是最早开发使用的硬质涂层,具有涂层结合力好、抗磨损性能好、硬度较高等许多优异的性能。其中TiN 是最常用的氮化物,硬度在2000HV左右,具有高强度、高硬度、耐高温等特点[7]。李志远等[8]采用激光熔覆技术在Co 基合金中加入TiN,结果表明:TiN 可提高复合涂层的耐磨性,当添加5%(质量分数,下同)TiN 时,TiN/Co 基复合涂层性能最好。王永林等[9]以YG6 合金为基体制备TiN 涂层,以载荷和转速为自变量测试涂层的摩擦磨损特性,结果表明:TiN 涂层的摩擦因数较基体降低了4%~21%。

近年来也有关于Inconel718 表面制备涂层提高其抗氧化性能的研究。Zhang 等[10]在Inconel718 表面制备了不同质量配比的Stellite3-Ti3SiC2复合涂层,结果表明:涂层的显微硬度普遍达到基体的1.8~2.5 倍,其中Stellite3-10%Ti3SiC2涂层具有最好的抗氧化性。

经过文献调研可知,以往对Inconel718 合金表面制备涂层的研究,主要集中于提高强度、改善耐磨性等方面,很少兼顾其抗氧化性能的研究。而由于Co 粉具有较好的流动性和润湿性,能够在基体表面制备出平整且致密的涂层,因此本实验拟采用纯Co 作为涂层的黏结相,并且以耐磨性较好的TiN 作为增强相,制备Co/TiN 复合涂层,探究其在室温和600 ℃下的摩擦学性能及800 ℃下的抗氧化行为,为提高镍基高温合金Inconel718 在高温下应用能力提供一种新的思路。

1 实验材料与方法

实验所用基体为镍基高温合金Inconel718,其主要化学成分见表1。在实验准备阶段,首先将试样尺寸加工为40 mm×20 mm×8 mm,并对其预熔覆涂层的表面进行抛光处理(设备:MPD-2W 金相磨抛机)。涂层的粉末体系按质量配比,分别设置为Co(N1),Co-4%TiN (N2),Co-6%TiN (N3),用电子天平进行称量,然后对粉末进行混合和干燥。Co、TiN 以及两者混合后的粉末形貌如图1 所示。从图1 中可见,钴粉的形状多为圆形,而氮化钛的颗粒呈不规则状。混合后两种颗粒分布均匀,无明显团聚现象。

图1 粉末形貌 (a)TiN;(b)Co;(c)Co-4%TiN;(d)Co-6%TiNFig.1 Powder morphology (a)TiN;(b)Co;(c)Co-4%TiN;(d)Co-6%TiN

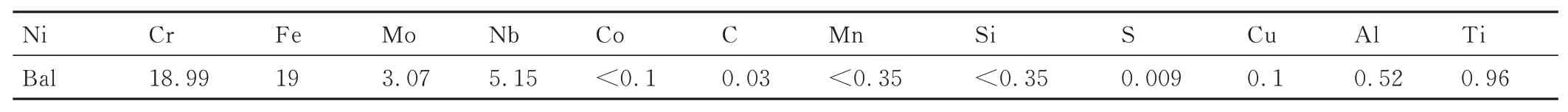

表1 Inconel718 主要化学成分(质量分数/%)Table1 Main chemical components of Inconel718(mass fraction/%)

由于同步送粉法具有粉末加热均匀和激光吸收能力强等优点,因此,激光熔覆实验采用此种方式制备复合涂层,实验设备选用YLS-3000 型光纤激光器(工艺参数见表2)。在实验结束后对样品进行磨抛处理,准备下一步实验分析。

表2 激光熔覆工艺参数Table2 Laser cladding process parameters

使用X 射线衍射仪(X-ray diffraction,XRD,Smartlab SE)对复合涂层的物相进行表征。将涂层样品沿横截面切成2 mm 厚的薄片,用树脂制成金相试样,进行打磨和抛光,直至镜面无痕,随后将试样用王水(VHCl∶VHNO3=3∶1)腐蚀约60 s。使用能谱仪(EDS,牛津Xplore 30. Aztec one)对涂层中元素分布情况进行表征,并用扫描电子显微镜(SEM,TESCAN MIRA 4)观察涂层不同区域的显微组织。

使用维氏显微硬度计(HX-1000TM/LCD)沿着涂层横截面深度方向测量显微硬度,得到多组数据并取平均值,其中载荷设置为4.9 N,压力持续时间15 s。使用摩擦磨损试验机(HT-1000)进行摩擦学实验,摩擦磨损参数见表3。使用直径为5 mm、硬度为1700HV 的Si3N4陶瓷球作为对磨球,实验温度分别为室温(25 ℃)和600 ℃。最后使用MT-500 型探针式磨痕测量仪,并利用公式(1)计算得到磨损率。

表3 摩擦磨损参数Table3 Friction and wear parameters

式中:WR 为磨损率,mm3/(N·m);V为磨损中损失的体积,mm3;D为滑动距离,m;F为施加的载荷,N。

为了探究涂层的高温抗氧化性,使用管式炉OTF-1200x 在800 ℃下对样品进行高温氧化实验。先把样品切成尺寸为5 mm×5 mm×8 mm 的小块,进行抛光清洁,然后装入实验炉,温度设置为800 ℃,加热速率为10 ℃/min。在实验的恒温氧化过程中,分别在1,4,7,10,20,30,40 h 和50 h 时用电子秤记录样品的质重变化。在氧化实验结束后,对样品进行XRD,SEM 和EDS 分析。

2 结果与讨论

2.1 物相与显微组织分析

三种涂层的XRD 结果如图2 所示,从图中可见,N1 涂层存在γ-Co 和(Fe,Ni)固溶体,另外还有金属间化合物FeNi3和Cr3Ni2。随着TiN 的添加,N2,N3 复合涂层中检测出了弱TiN 衍射峰,以及金属间化合物Co2Ti。根据参考文献[11]可知,Co 存在同素异构转变现象,即在417 ℃以下会转变为α-Co 相,但由于激光熔覆冷却速度较快,γ-Co 相来不及转变,从而大部分被保留下来。另外熔覆过程中,各种金属元素在熔池中结合形成各种金属化合物,如FeNi3,Co2Ti 等。而(Fe,Ni)固溶体的形成是由于基体中Fe,Ni元素向涂层中扩散,其大部分在快速冷却过程以固溶的形式存在。

图2 3 种复合涂层的XRD 图谱Fig.2 XRD patterns of three composite coatings

由于涂层中可能存在相的衍射峰晶面间距接近,并且激光熔覆的快速凝固在熔池中产生非平衡效应,可能会导致晶格变形[12],所以XRD 也不能准确地识别所有相。因此在分析涂层中物相时需结合EDS 等方法进行比较和分析。

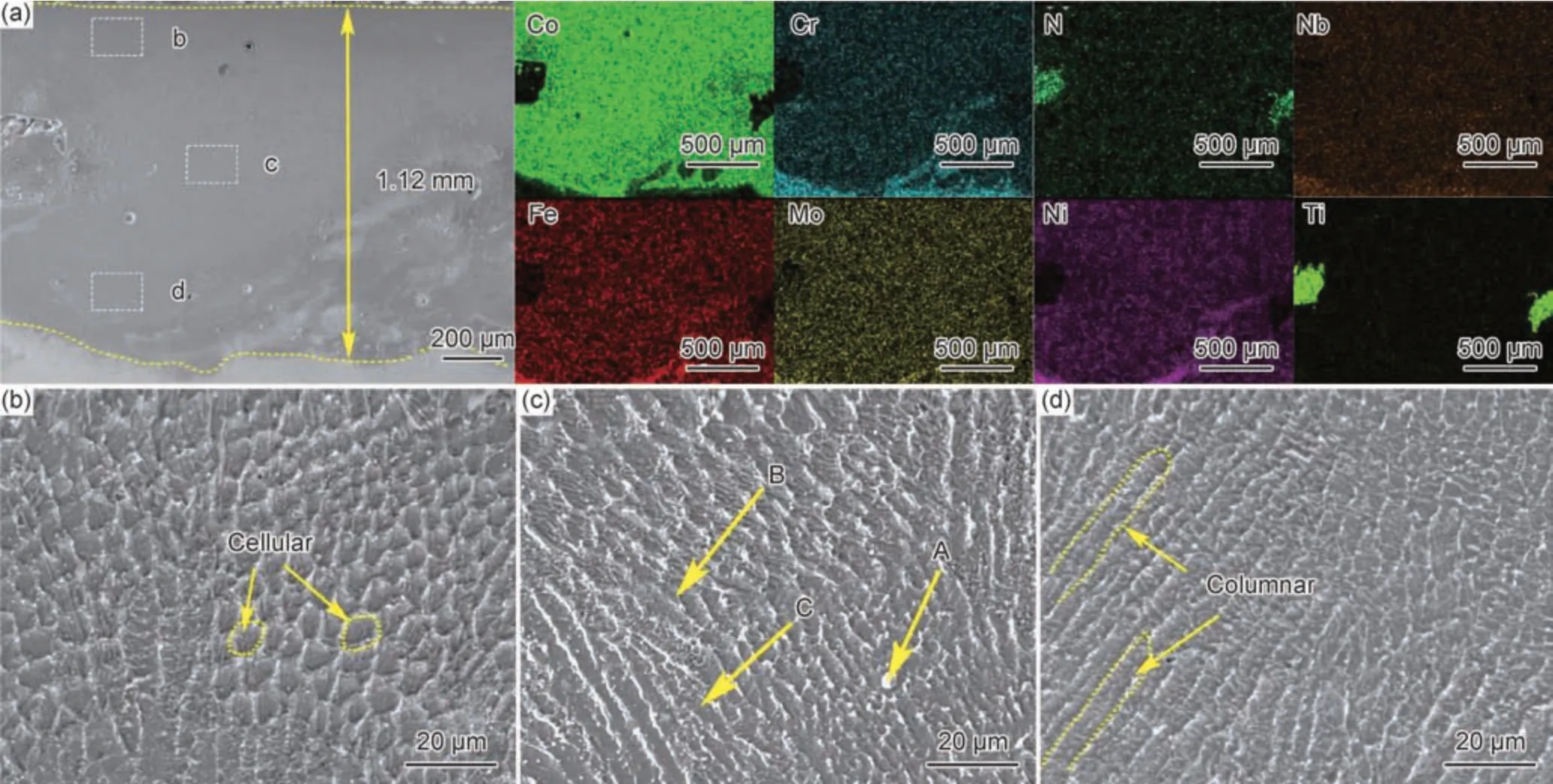

因3 种复合涂层的显微结构类似,所以选择TiN含量最多的N3 涂层进行分析。N3 涂层不同区域的SEM 图像如图3 所示。涂层的整体形貌如图3(a)所示,从图中可见,涂层的厚度约为1.12 mm,表面平整,存在少量气孔。从EDS 面扫结果可见,涂层中元素分布较为均匀,并且还观察到Fe,Ni,Cr 等基体元素的存在,由此说明在激光熔覆过程中,基体中的元素会向涂层中扩散。

图3 N3 涂层各区域SEM 形貌(a)整体形貌及EDS 面扫结果;(b)上部;(c)中部;(d)下部Fig.3 SEM morphology of N3 coating(a)overall morphology and EDS mapping results;(b)upper area;(c)middle region;(d)bottom area

涂层的上、中、下各部分显微结构分别如图3(b)~(d)所示。由凝固理论可知[13],微观组织的演化由G/V决定,其中G为温度梯度,V为凝固速度。观察到上部区域组织细小致密,如图3(b)所示。这是由于上部区域熔池温度梯度G较小,而且受到保护气的冷却作用,冷却速度和凝固结晶速度较快,因此组织更为细小均匀。另外,TiN 由于密度小在熔池凝固过程中容易上浮,也会阻碍枝晶生长,导致大量胞状晶的形成。涂层中部区域出现组织细小的等轴晶,呈网状或椭圆状形,同时周围分布着少量硬质颗粒组织,如图3(c)所示;在涂层底部的结合区G/V的值达到最大,此时组织以柱状晶体为主,如图3(d)所示。对涂层的中部区域进行EDS 分析,结果见表4。其中A 中Ti,N 元素的原子分数分别为57.30%和25.62%,结合XRD 推测该点可能是未熔化的TiN 颗粒。灰白色晶界B 点Ni 和Fe 元素的原子分数分别为12.73%和4.81%,推测此处存在FeNi3。另外,发现灰色区域C处Co 元素含量较高,此处应该主要为γ-Co,并且Cr和Ni 元素的原子分数分别为5.71%和12.82%,可能还存在Cr3Ni2等金属间化合物。

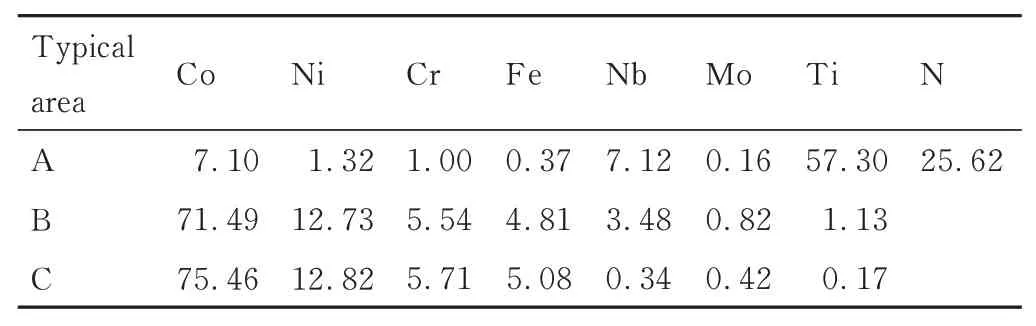

表4 N3 涂层中部区域典型组织的EDS 结果(原子分数/%)Table4 EDS results in the middle region of N3 coating(atom fraction/%)

2.2 显微硬度分析

基体和3 种涂层的平均显微硬度如图4 所示,从图中可见,基体涂层、N1~N3 涂层的平均显微硬度分别为279.3HV0.5,300.4HV0.5,370HV0.5和399.3HV0.5,HAZ(heat affected zone)为热影响区,指在激光熔覆作用下基体结构和性能变化显著的区域。涂层的硬度较基体均有不同程度的提高,其中添加纯Co 的N1 涂层硬度仅比基体提高了7.5%,但是在添加TiN 后,N2和N3 涂层的硬度提高到基体的1.3~1.4 倍,并且涂层硬度随着TiN 添加量的增加而提高。具体可归因于以下几个方面:首先,熔池中的强对流效应使金属间化合物均匀分布,产生弥散强化;其次,激光熔覆的快速凝固使得Fe,Co 等合金元素无法在熔池中充分反应,从而在熔覆层中形成过饱和固溶体,引起晶格畸变,形成固溶强化[14]。同时硬质相TiN 本身硬度较高,因此提高其添加量能够有效地增强涂层的硬度;并且其与γ-Co 固溶体具有相同的FCC 结构,这一特点有利于γ-Co 在TiN 粒子表面进行非均匀形核,从而强化涂层的组织性能[15]。因此,TiN 添加量最大的N3涂层显微硬度最高。

图4 基体与涂层的显微硬度Fig.4 Microhardness of substrate and composite coatings

2.3 摩擦学性能

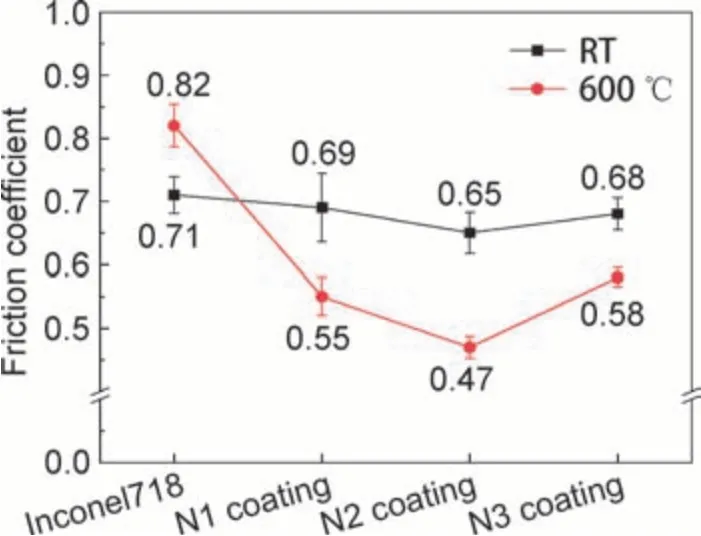

基体和涂层在室温和600 ℃下的摩擦因数曲线如图5 所示。从图中可知曲线在磨损初期波动较大,可能是碎屑剥落和表面组织分层导致摩擦因数不稳定[16]。随着磨损时间的增加,曲线的波动变小,摩擦因数逐渐稳定。在15~30 min 内各样品的平均摩擦因数如图6 所示。 室温下Inconel718 与3 种涂层(N1~N3)的平均摩擦因数分别为0.71,0.69,0.65,0.68。其中N2 涂层的摩擦因数最低,即拥有最好的减摩性能。在600 ℃下涂层的平均摩擦因数分别为0.55,0.47 和0.58,均低于基体(0.82)。结合图6 可知,在两种温度条件下,N2 涂层的摩擦因数均为最低,比基体降低8.45%和42.68%,由此证明在钴粉中添加4%TiN 时涂层的减摩性能最好。但继续添加TiN 至6%后,涂层的摩擦因数反而提高,可能由于涂层中硬质相颗粒增加,在磨损过程中裸露在涂层表面,使接触面变得粗糙,从而导致摩擦因数提高。

图5 Inconel718 和涂层的摩擦因数 (a)室温;(b)600 ℃Fig.5 Coefficient friction of Inconel718 and coatings (a)RT;(b)600 ℃

图6 基体和Co/TiN 复合涂层在室温和600 ℃下的平均摩擦因数Fig.6 Average coefficient of friction of substrate and Co/TiN composite coatings at RT and 600 ℃

基体和3 种涂层在室温和600 ℃下的磨损率如图7 所示,在室温下的磨损率分别为8.39×10-5,5.55×10-5,1.80×10-5,1.36×10-5mm3/(N∙m)。从图中可见,N3 涂层的磨损率最低,比基体降低了83.79%。600 ℃时基体和各涂层的磨损率为9.42×10-5,8.19×10-5,1.49×10-5,0.94×10-5mm3/(N∙m)。由此说明随着TiN 含量的增加,复合涂层的耐磨性逐渐增强,其中添加6%TiN 时,涂层具有最好的耐磨性。结合上文显微硬度分析,硬质相TiN 可以通过提高涂层硬度来减轻表面的磨损,并且高熔点的TiN 质点可作为非均匀形核的核心,产生弥散强化,从而改善涂层的组织性能。

图7 Inconel718 基体与三种涂层在室温和600 ℃下的磨损率Fig.7 Wear rates of Inconel718 substrate and three kinds of coatings at RT and 600 ℃

2.4 磨损机理分析

2.4.1 室温下磨损机理分析

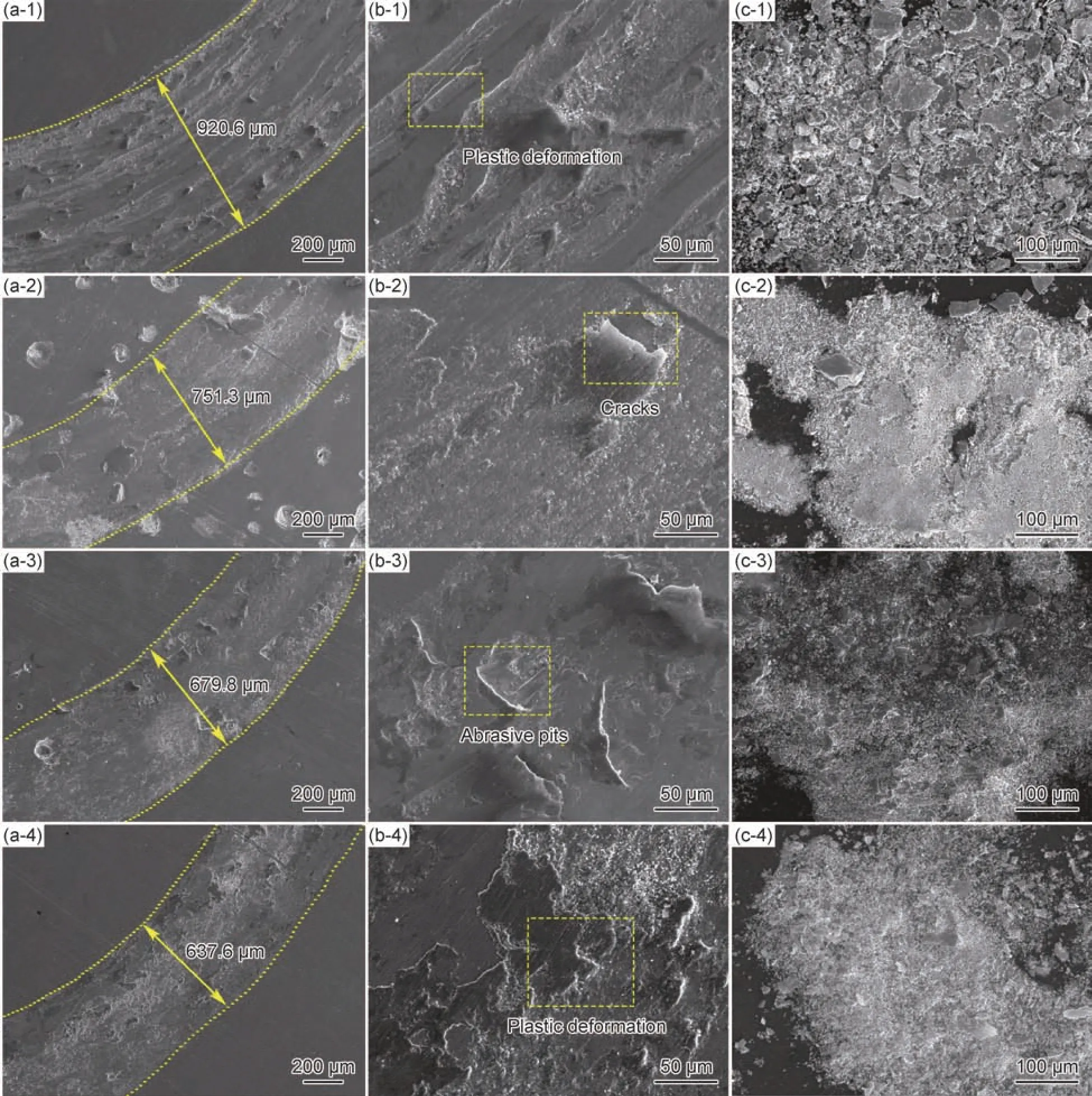

基体和各涂层的磨痕形貌如图8 所示,从图中可见,基体的磨痕最宽,图8(b-1)和(c-1)分别为基体磨痕表面部分区域磨屑形貌,其表面主要发生塑性变形,另外还有磨粒划出的犁沟,磨屑主要为粉末状和块状。推测基体磨损过程:由于硬度较低,基体在摩擦过程中与氮化硅陶瓷球接触时容易发生塑性变形,导致其表面材料发生剥落,并在之后的磨损过程中成为颗粒状磨屑,使表面受到摩擦,形成磨粒磨损。另外结合表5 中EDS 结果推测磨屑中存在Cr2O3,NiO 等金属氧化物。说明在实验过程中,基体表面可能生成较薄的氧化膜,在应力的作用下,氧化膜很容易从表面脱落,混入磨屑[17]。总之基体表面除了严重的塑性变形外,还存在微氧化及磨粒磨损。

图8 室温下的磨损形貌(a)磨损轮廓;(b)磨损形貌;(c)磨屑;(1)Inconel718;(2)N1;(3)N2;(4)N3Fig.8 Wear morphology at room temperature(a)wear scar;(b)wear morphology;(c)wear debris;(1)Inconel718;(2)N1;(3)N2;(4)N3

表5 室温下磨屑EDS 分析(原子分数/%)Table5 EDS analysis of wear debris at room temperature(atom fraction/%)

由图8(a-1)~(a-4)室温下基体与涂层的磨损形貌可知,3 种涂层的磨痕明显比基体轻,结合显微硬度及EDS 分析,Co 和TiN 等硬质相的添加能够有效地提高复合涂层的硬度,从而使磨损中微切削和塑性变形受到抑制,减少了表面的磨损[18]。由图8(a-2),(b-2)可知,N1 涂层磨损表面存在较轻的塑性变形和少许层片状剥落。推测涂层表面在摩擦力的作用下形成微裂纹,使表层受到挤压甚至断裂脱落,从图8(c-2)中可见磨屑呈粉末状和少量块状。从图8(a-3),(c-3)中可见,N2 涂层的磨损表面出现了凹坑,结合磨屑的EDS 结果可知,O 含量较高,表明可能存在氧化膜脱落,并且随着摩擦过程的进行,表面会生成新的薄氧化膜,这样循环往复,会不断发生黏着-剥落-再黏着的现象,从而造成黏着磨损。从图8(a-4)和(b-4)中可见,N3 涂层表面出现材料磨损和变形。磨屑中O 元素的原子分数为20.3%,另外,Co 的原子分数为67.3%,远高于其他金属元素的含量,推测N3 涂层表面可能发生了微氧化磨损,磨屑中的氧化物主要为CoO。综上所述,N3 涂层存在塑性变形、微氧化磨损。整体来看,3 种复合涂层的磨损均小于基体。

2.4.2 600 ℃下磨损机理分析

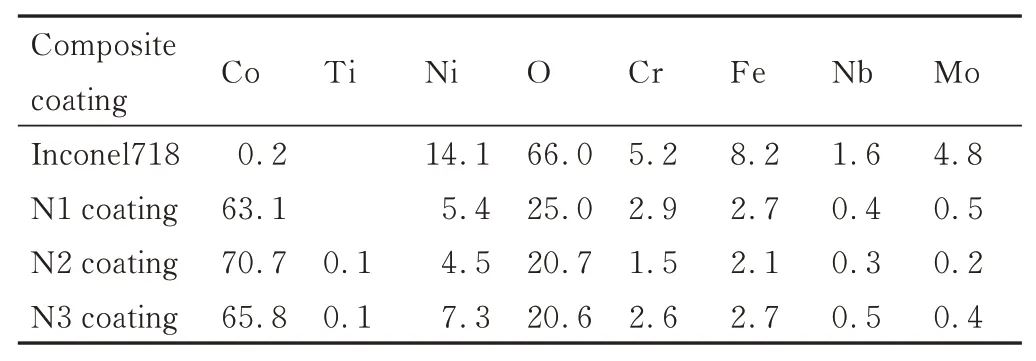

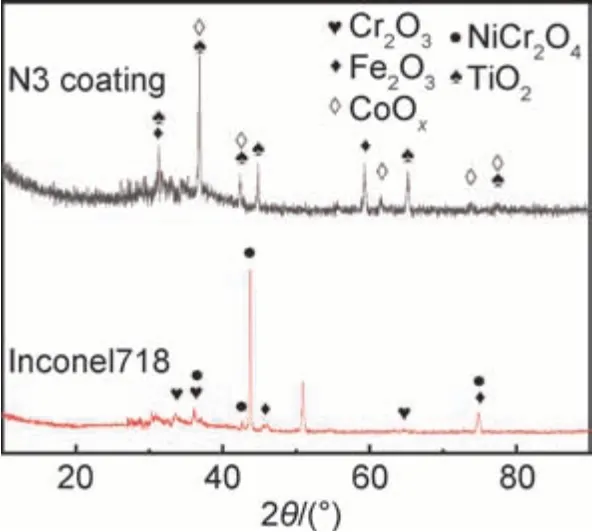

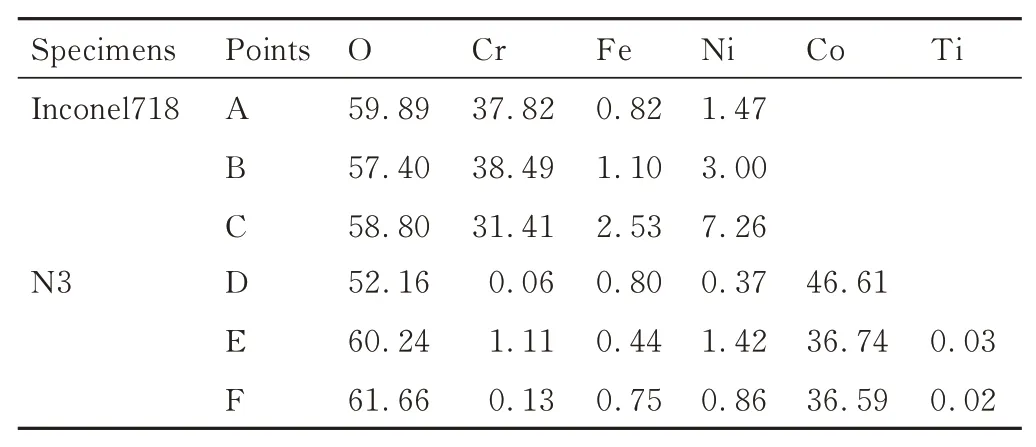

基体在600 ℃下的磨损形貌如图9(a-1),(b-1)所示,观察到基体表面出现较为严重的塑性变形,并且存在一些犁沟和凹坑。说明基体在升温过程中硬度降低,从而使Si3N4陶瓷球对基体的磨损更严重,并且在磨损表面造成凹坑。结合表6中EDS分析,磨屑中O元素原子分数为66%,另外,还存在其他Cr(5.2%)、Ni(14.1%)和Fe(8.2%)等元素,推测产生的白色磨屑为Cr2O3,NiO 和Fe2O3等金属氧化物。查阅文献可知,不同类型的金属氧化膜具有不同的生长速度和膨胀速率,一般用PBR 值(Pilling-Bedworth ratio)来评价金属氧化膜的膨胀程度[19]。只有当1 图9 600 ℃下的磨损形貌(a)磨损轮廓;(b)磨损形貌;(c)磨屑;(1)Inconel718;(2)N1;(3)N2;(4)N3Fig.9 Wear morphology at 600 ℃(a) wear scar;(b)wear morphology;(c)wear debris;(1)Inconel718;(2)N1;(3)N2;(4)N3 表6 600 ℃下磨屑EDS 分析(原子分数/%)Table6 EDS analysis of wear debris at 600 ℃(atom fraction/%) 从图9(a-2)~(c-2)中可见,N1 涂层表面磨损比基体轻。推测原因应该是钴的高硬度提高了涂层的耐磨性,从而减轻了磨损。从磨损表面放大图9(b-2)观察到,涂层的表面出现了白色磨屑,结合EDS 分析,O 和Co 元素的原子分数分别为25%和63.1%,推测磨屑中主要存在CoO 等物相,即N1 涂层主要为轻微的氧化及磨粒磨损。观察到N2 涂层的表面有层片状剥落现象,并且表面出现少量裂纹,磨屑为粉末状颗粒和少量块状,如图9(a-3)~(c-3)所示。N3 涂层的表面磨损形貌如图9(a-4)~(b-4)所示,观察到其表面出现明显的犁沟以及塑性变形,推测磨损面在与Si3N4对磨球接触的过程中,在接触点发生应力集中,产生微裂纹,并在应力作用下裂纹发生扩展,使表面物质剥落[21]。从图9(c-4)中可见磨屑主要为粉末状。与室温时的EDS 结果对比可知,600 ℃下涂层和基体磨屑中的氧含量均高于室温,说明600 ℃下样品更容易发生氧化磨损,并且氧化膜容易脱落形成磨屑。同时结合磨损率结论和磨损形貌可知,基体和N1 涂层在600 ℃下的磨损比室温时更严重,并且磨痕较为明显,但N2 和N3 涂层在600 ℃下的磨损要低于室温,说明纯Co 涂层只能相对减轻基体的磨损,而添加TiN 可以进一步提高涂层在600 ℃条件下的耐磨性。 由于Inconel718 合金常用于高温环境,并且磨损机理表明,材料表面在高温摩擦磨损实验中更容易发生氧化磨损,因此有必要探究涂层在高温下的氧化机理。在前文的摩擦学实验中,N3 涂层在所设计涂层中具有最优异的耐磨性,所以对其进行800 ℃下50 h 的恒温氧化实验研究,并用基体作为对照。50 h 后二者的单位面积增重质量(Δm)分别为56.55 mg/cm2和66.16 mg/cm2。按照质量增重绘制出氧化动力学曲线如图10 所示,观察到曲线为抛物线。文献表明,氧化动力学曲线规律符合抛物线的特性,说明该材料具有抗氧化性[22]。 图10 Inconel718 和N3 涂层在800 ℃下氧化50 h 的氧化动力学曲线Fig.10 Oxidation kinetics curves of Inconel718 and N3 coating at 800 ℃ for 50 h 由Cui[23]氧化理论可得氧化速率常数计算公式(2): 式中:Δm为单位面积增重;t为氧化时间;Kp为氧化速率常数,其值越小表示材料的抗氧化能力越强。基材和涂层在800 ℃下的氧化速率(Kp)及平方相关系数(R2)见表7。其中R2越接近1,实验数据与拟合曲线的拟合精度越好。从表中可见,N3 涂层的氧化速率(8.7634 mg·cm-4·h-1)略高于基体的,但与基体相差不大。 表7 基体和涂层在800 ℃下的氧化速率和平方相关系数Table7 Oxidation rate and squared correlation coefficient of substrate and coatings at 800℃ 基体和N3 涂层氧化表面的XRD 图谱如图11 所示。分析XRD 图谱可知,基体表面主要为Cr,Fe 和Ni的氧化物,包括Fe2O3和Cr2O3金属氧化物及NiCr2O4尖晶石结构氧化物。其中尖晶石结构氧化物是Cr2O3与Ni 的氧化物发生固相反应生成的,其结构致密,有助于提高抗氧化性[24-25],反应式为: 图11 Inconl718 和N3 涂层氧化表面XRD 分析结果Fig.11 XRD analysis results of oxidized surfaces of Inconel718 and N3 coating N3 涂层的氧化表面主要是Co 和Ti 的氧化物,包括CoOx,TiO2,另外,还检测到Fe 的氧化物Fe2O3。 基体和N3 涂层的氧化层表面形貌如图12 所示。从图12(a)中可见基体的氧化表面主要为灰色块状颗粒,并且出现少量的空洞和凹坑。结合表8 中EDS 分析,灰白色块状物质A 中Cr 的原子分数为37.82%,O原子分数为59.89%,推测此处存在Cr2O3。C 点是凹坑结构,Fe 和Ni 的原子分数分别为2.53%和7.26%,结合XRD 推测可能含有少量Fe2O3和NiCr2O4。与基体不同,N3 涂层的氧化表面为灰白色网状结构,并且部分区域存在明显的裂纹。推测可能是基体与氧化物之间热膨胀系数(Inconel718:(13.0~14.2)×10-6℃-1;Cr2O3:(7.2~7.8)×10-6℃-1;TiO2:(8.5~9.0)×10-6℃-1;CoO:(12.5~13.7)×10-6℃-1;Fe2O3:(11.3~11.8)×10-6℃-1)的差异导致出现了裂纹[26]。而且试样在实验中经历了从800 ℃到室温的几次冷热循环,当超过临界应力时,表面也会出现裂纹[27]。EDS 显示N3 涂层中Co 含量远大于其他金属。例如D 点,除了Co(46.61%)外,其他金属元素如Cr(0.06%),Fe(0.80%),Ni(0.37%)等含量较少,因此主要存在CoOx。另外,点E 处还有Ti 元素(0.03%),推测该处还含有TiO2。上述主要的反应式如式(4)~(7)所示: 图12 氧化表面形貌 (a)Inconel718;(b)N3 涂层Fig.12 Oxidized surface morphology (a)nconel718;(b)N3 coating 表8 基体和涂层典型氧化形貌EDS 结果(原子分数/%)Table8 EDS results of typical oxidation morphology of coatings(atom fraction/%) (1)复合涂层中的主要物相包括固溶体γ-Co 和(Fe,Ni),以及熔池中合金元素间形成的FeNi3和Cr3Ni2,另外N2 和N3 涂层还存在Cr2Ti 和TiN。涂层硬度相对基体也有所提高,达到基体(262.7HV0.5)的1.3~1.4 倍。 (2)N2 涂层的减摩效果较好,而N3 涂层拥有最好的耐磨性能,说明Co/TiN 复合涂层能够有效改善基体的摩擦学性能。并且随着TiN 含量的增加,涂层的磨损越轻,耐磨性越好。由分析磨损机理可知,600 ℃下涂层表面生成了氧化膜,一定程度上有助于降低表面磨损。 (3)800 ℃下N3 涂层具有抗氧化性,氧化速率常数为8.7634 mg2∙cm-4∙h-1,与基体的相差不大,证明该复合涂层在具有一定抗氧化性的同时,能够大幅降低基体在高温下的磨损率,提高摩擦学性能,延长零部件的使用寿命,从而降低了成本,使Inconel718 合金在高温极端工况下的应用更为广泛。

2.5 抗氧化机理分析

3 结论