高分子多层共挤技术的研究进展

2024-03-29印可桢

印可桢

(Case Western Reserve University,Cleveland,OH,USA 44106)

高分子复合材料依托于两种或多种高分子材料的组合,实现其结构和性能的突破[1]。高分子复合材料通常采用共混工艺实现对各种材料的取长补短,最终性能取决于其本质属性、配方、结晶形态、加工工艺和组分之间的相互作用,因此高分子复合材料结构与性能的关系被广泛研究。熔融共混是最常见的制备高分子复合材料的方法,该方法简便易行,组分可控,但受限于高分子材料相容性,因为绝大多数高分子材料互不相容,所以不同高分子材料在共混过程中会出现相分离,导致复合材料结构松散以及性能下降。高分子共聚在理论上可以规避这一问题,但是共聚会极大地提高复合材料的制备成本,使其很难工业化生产乃至难以广泛应用。为了解决以上问题,高分子相容剂应运而生。在高分子材料共混过程中加入适当的相容剂对高分子材料进行改性,可以降低相分离的产生;但是添加相容剂的高分子材料也受其固有属性的限制,无法实现高分子材料自由组合,进而难以实现高分子复合材料组分可控。

数十年来,高分子层状复合材料在学术界和工业界展示了其独特的价值。高分子层状复合材料通过高分子熔融共挤技术,将两种或多种高分子材料通过模头结合在一起,制备多层结构复合材料,从而避免了高分子材料共混的相分离现象,得到高性能的复合材料。20世纪50年代起,高分子多层膜研究起步,为高分子复合材料科研和工业应用带来了新思路。20世纪70年代,陶氏化学公司推出了成百上千层的高分子多层共挤技术[2-4],该技术可以将单层高分子膜厚度减至纳米级,改变了高分子材料微观结构,超越了传统复合材料的局限。高分子多层共挤技术在传统包装领域取得成功,降低了薄膜气体透过率,提高了薄膜力学性能和透光率,实现了薄膜较高的商业价值[5]。20世纪90年代,3M公司购得该项专利,并进一步提高工艺精度,将高分子多层膜技术推广至光学器件领域[6]。

本文综述高分子多层共挤技术在科研创新和工业应用方面的进展。

1 高分子多层共挤技术概述

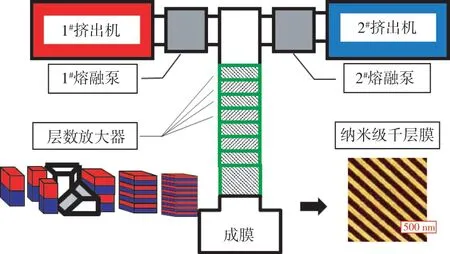

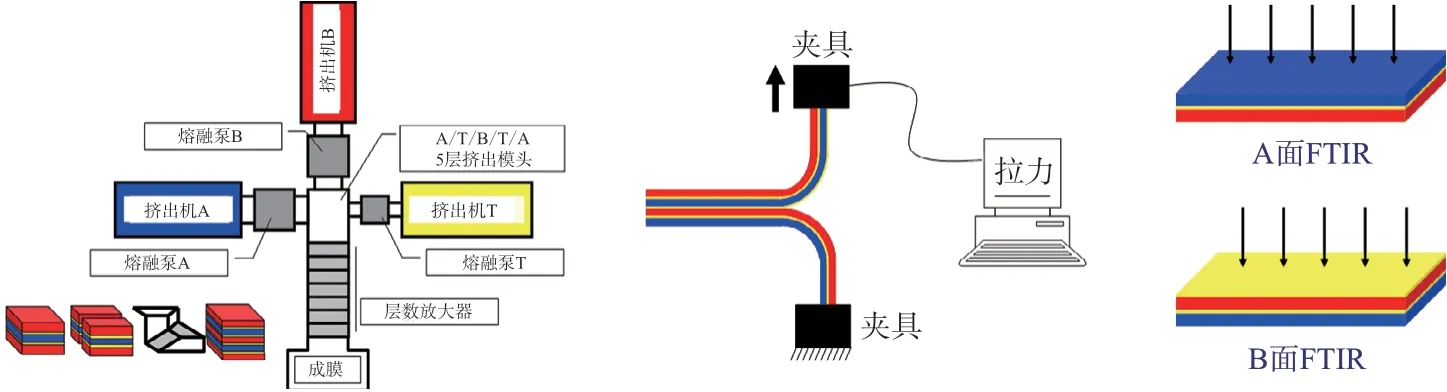

传统共挤技术通过多个挤出机和模头将高分子熔体挤压成多层膜,但该工艺只能实现宏观尺度的多层膜结构,对多层膜结构控制和性能提升有一定的限制。高分子多层共挤技术借助于一种特殊的模具——层数放大器(见图1),可以轻松将单层膜厚度控制在纳米级,为高分子多层膜结构控制和性能提升提供了新的可能。该层数放大器的工作原理如下:首先,将A/B双层熔体从中间垂直切割成两股A/B熔体,然后通过流道将两股A/B熔体重叠在一起,将2层A/B结构变成4层A/B/A/B结构;如此反复,层数成指数级增长,一个包含10个层数放大器的系统可以制备出4 096层高分子多层膜[7]。然而,通过该技术制备多层膜需要两种高分子材料粘度相匹配,以确保所得高分子多层膜厚度分布较为均匀;如果两种高分子材料粘度差距较大,就需要设计特殊的模具来实现多层结构[8]。

图1 高分子多层共挤设备示意Fig.1 Diagram of polymer multilayer co-extrusion equipment

2 高分子多层共挤技术的应用

高分子多层共挤技术展现出广泛的科研前景。(1)研究纳米效应。高分子千层膜中高分子单层膜厚度减至纳米尺度,为研究不同高分子材料纳米效应提供了理想途径。(2)拓展高分子薄膜选材范围。传统上,大多数高分子材料互不相容,简单混合可能导致相分离和性能下降。千层膜通过有序结合不相容的高分子材料,克服了这一劣势,在成膜的同时兼具两种或多种材料的优点。(3)放大高分子界面效应。制备千层膜过程生成了千层界面,因此该技术可以放大高分子材料界面效应。(4)获得拉伸取向效果。通过千层膜独特的A/B/A/B结构,可以将可拉伸材料与非拉伸材料共挤,实现共同取向的拉伸效果,提高高分子材料性能。(5)控制高分子材料结晶。千层膜可以有效控制高分子材料结晶,通过各层的挤压,实现受限结晶,可控结晶晶型和晶相以及取向和速率。综上所述,高分子多层共挤技术具有独特的科研意义,是一个跨学科研究的综合技术。此外,该技术依托传统的工业设备,便于高分子千层膜的商业化应用。

2.1 纳米效应的应用

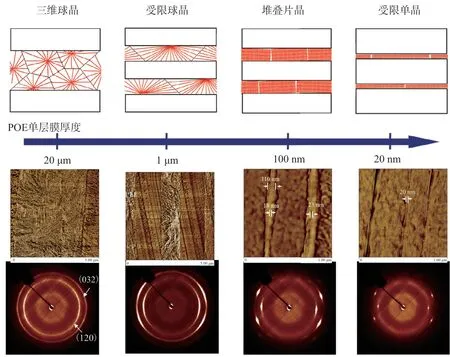

高分子材料在大尺度上通常呈现球晶结构,具有各向同性的特性,且尺度在微米级。制备高分子单晶一直是一个学术难题,尤其是大规模生产高分子单晶更为困难,高分子多层共挤技术为高分子材料结晶研究和控制提供了一个有效手段。多层共挤技术将高分子材料的结晶过程限制在单层,并可将单层膜厚度从微米级减至纳米级,使得高分子材料结晶在一个维度(厚度)受限,从而产生不同的晶型和晶相,这一过程被称为受限结晶[9-12]。

多层膜受限结晶的典型研究是使用聚氧化乙烯(PEO)与乙烯-丙烯酸共聚物(EAA)或聚苯乙烯(PS)多层共挤[13-14],并对PEO晶型进行调控,即采用增加层数和减小PEO体积比这两种主要方法来减小高分子单层膜厚度。通过采用不同数量的层数放大器,PEO/EAA和PEO/PS多层膜可以从9层增至1 025层,PEO体积比可以由50%减至25%。应用这一方法,PEO单层膜厚度可以由35 µm减至21 nm。当PEO单层膜厚度为35 µm时,PEO球晶为6~7 µm,可以完全展开;当单层膜厚度减至1 µm左右时,PEO被挤压,形成一个完整的球晶;当PEO单层膜厚度继续减至110 nm左右时,PEO形成堆叠的片晶结构;最终,PEO单层膜厚度减至21 nm,PEO形成了单晶结构,其方向与多层膜方向平行。PEO从球晶到单晶的转变通过2D广角X光衍射得到佐证:当PEO单层膜厚度为35 µm时,X光谱呈现各向同性的圆圈;当单层膜厚度减至1 µm时,X光谱显示为弧线,表示PEO晶型被挤压并取向;最终,当PEO单层膜厚度为21 nm时,X光谱变为散开的单点图,标志着PEO片晶已经完全取向(见图2)。通过控制PEO单层膜厚度,成功将PEO结晶限制在不同尺度,从而调控PEO晶型由球晶变为片晶,由各向同性变为各向异性[15]。高分子材料晶体结构对其性能有重大影响。在气体阻隔性方面,由于高分子结晶区分子链排列紧密,气体分子无法穿过,只能从非结晶区绕行,这是因为大尺度球晶分散性较高,气体容易从非结晶区穿过,导致高分子材料气密性不佳;当受限结晶形成后,高分子片晶沿多层膜方向紧密排列,气体分子只能从片晶之间的无定型区穿过,从而极大地提高了高分子材料气密性。受限结晶形成的PEO片晶气密性比球晶形态提高了100倍。

图2 PEO受限结晶晶型和取向Fig.2 Crystal forms and orientations of PEO restricted crystallizations

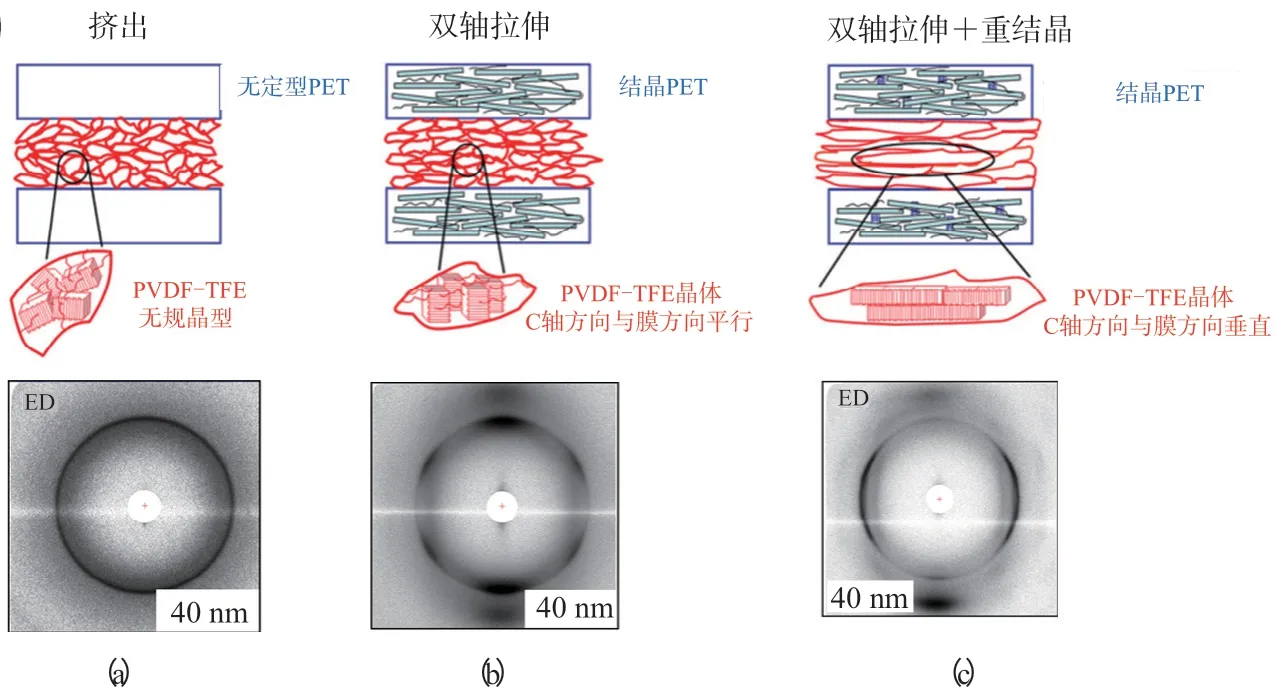

高分子多层膜受限结晶也可以通过双轴拉伸来实现。传统可拉伸高分子材料主要包括聚丙烯(PP)、聚酰胺(PA)和聚对苯二甲酸乙二醇酯(PET)等,而大多数高分子材料是不可拉伸的。通过高分子多层共挤技术,可以将传统可拉伸高分子材料与不可拉伸高分子材料相结合,进行共同拉伸,从而控制结晶方向[16]。相关文献[17-18]报道了对聚(偏二氟乙烯-三氟乙烯)(PVDF-TFE)的晶型进行拉伸调控的研究。PVDF-TFE是一种常见的介电材料,其大尺度结晶通常是各向同性的,通过高分子多层共挤技术,可以制备出32层和256层的PET/PVDF-TFE多层膜。PVDF-TFE单层膜厚度除了由层数及PVDF-TFE占比控制外,还可以通过拉伸来改变。将PET/PVDF-TFE多层膜进行双轴拉伸至4.5 mm×4.5 mm,可将单层膜厚度减小20倍。在拉伸过程中,PVDF-TFE晶体也随着拉伸方向取向,晶体C轴方向与多层膜方向平行[见图3(b)]。

图3 PVDF-TFE的结晶取向随拉伸与重结晶的变化Fig.3 Changes of PVDF-TFE crystal orientations with stretching and recrystallization

多层膜尺度效应还可以影响高分子材料重结晶。通过对上述多层膜PVDF-TFE进一步处理,可以使其形成不同的晶型和晶相。将PVDF-TFE加热至熔点以上,并在结晶温度上限进行重结晶,PVDF-TFE晶体取向随之翻转,晶体C轴方向与多层膜方向垂直[见图3(c)]。即在重结晶过程中,尺度效应和结晶温度效应降低了PVDF-TFE分子链结晶速度,形成与多层膜方向垂直的片晶结构。综上所述,通过控制单层膜厚度、拉伸条件和后续重结晶处理过程,高分子多层共挤工艺可以对高分子材料结晶取向和晶型进行调控,从而有效地研究材料结构与性能的关系。

2.2 界面效应的应用

高分子材料共混过程中,其直接相互渗透,形成复合材料,这个相互渗透的尺度由高分子材料相容性决定。由于绝大多数高分子材料互不相容,因此其界面尺度通常非常小,一般为2~10 nm。如果需要提高复合材料的性能,通常需要添加相容剂来增大两种材料的相容性。直接对相容剂性能进行表征是一个科学难题,这因为界面纳米级尺度相对于复合材料宏观甚至微观尺度来说很难测量,相容剂的性能通常只能通过复合材料的物理性能等间接表征。这也引出了相容剂研发的另一个难题,即如何确定相容剂更倾向于与哪种材料结合。

高分子多层共挤技术为这个领域的研究提供了新途径。通过层数放大器可以轻松制备连续的宏观高分子千层膜,并且其选材范围涵盖了几乎所有高分子材料。这一方法可以生成成百上千个高分子材料界面,从而放大了高分子材料界面效应,方便对其性能进行研究。通过使用特殊的模头,可以挤出A/T/B/T/A结构的多层膜,即将相容剂挤出在T层(粘合层),然后沿着层向划开多层膜,进行180°拉伸测试,测试力值即为相容剂对A/B的粘合性[19]。通过对拉伸后撕口两边进行红外光谱表征,可以测出相容剂与哪种材料结合更为紧密。在下一轮分子设计时,可以有针对性地提高相容剂与另一种材料的结合。这个方法在相容剂开发中发挥了重要的作用。

在可回收塑料领域,聚乙烯(PE)和PP是两种最常见的材料。但PE和PP并不相容,传统的回收方法需要先将两种材料分开,这极大地增加了回收成本和回收难度。科学家希望通过加入相容剂提高PE/PP复合材料强度,从而将两种材料一起回收。陶氏化学公司借助高分子多层共挤技术对这类相容剂进行了系统性的研究,有3类相容剂进入研究视野:第1种是最直接设计的PP-PE共聚物(P/E),另1种是乙烯和辛烷无规共聚物(EO),第3种是乙烯和辛烷嵌段共聚物(OBC)[20-21]。将这3种相容剂与PP和PE进行多层共挤,通过180°拉伸测试,直接测量出这3种相容剂与PP和PE的粘合性,研究结果表明最有效的相容剂是OBC。这一结果也与分别添加3种相容剂的PP/PE复合材料物理性能测试结果相吻合,佐证了这一方法的有效性。另外,通过红外光谱表征,可以确定OBC和EO与PP的粘合性更好,而P/E与PE的粘合性更好,这为进一步研究提供了方向。多层共挤高分子复合材料撕裂强度(表征粘合性)的测试如图4[22]所示。

图4 多层共挤高分子复合材料撕裂强度(表征粘合性)的测试Fig.4 Diagram of testing tear strength(characterization of adhesion) of multilayer co-extruded polymer composite material

高分子多层共挤技术为界面效应研究提供了新思路。高分子材料界面尺度为2~10 nm,随着单层膜厚度不断减小,多层膜界面比例逐渐提高,当单层膜厚度减至2~10 nm时,可以获得一种全新的全界面材料。不同于传统相容高分子复合材料,全界面材料可以由两种并不完全相容的高分子材料经多层共挤获得。聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)是两种部分相容的材料,通过多层共挤得到8—4 096层的PC/PMMA多层膜,对不同层数的PC/PMMA多层膜进行差示扫描量热(DSC)分析可以看到高分子材料界面效应[22]:当8层PC/PMMA多层膜的单层膜厚度为1µm左右,多层膜存在两个玻璃化温度(Tg),112和144 ℃分别为PMMA和PC的Tg;当单层膜厚度减至纳米级(124 nm)时,PMMA和PC的Tg开始趋同;最终,当单层膜厚度减至10 nm时,PC/PMMA多层膜只显示单一的Tg(122 ℃)(见图5),这时已经没有单独的PC层和PMMA层,诞生了PC/PMMA全界面材料。PC和PMMA界面厚度为10 nm,在这个尺度下,即使PC与PMMA仅部分相容,通过高分子多层共挤技术也可以创造出一个完全共混的PC/PMMA多层膜。通过该技术还可以将完全不相容的两种材料制成全界面材料,只是这个全界面厚度会减小[23-24]。全界面厚度可以表征不同高分子材料之间的相容性[25-26]。

图5 PC/PMMA多层膜的Tg随单层膜厚度的减小而趋同Fig.5 Tg of PC/PMMA multilayer films tends to be the same as decreases of monolayer thicknesses

2.3 结构效应的应用

高分子多层膜还具有独特的光学意义,为仿生光学提供了新的研究途径。蝴蝶翅膀本身是透明的,但由于其独特的多层结构,显示出靓丽的色彩。蝴蝶翅膀是由一层层细胞与空气交替组成的多层膜,细胞与空气均是透明的,有着不同的折光指数。光在每一细胞层与空气层的界面产生反射,当单层膜厚度达到光波长的1/4时,相邻层反射光产生干涉相消(光程差为波长的1/2),使该波长的光可以完全穿过蝴蝶翅膀,其他波长的光被多层结构反射[27],这是一种单纯由光学结构产生颜色的方法,这种结构也叫做一维光子晶体。一维光子晶体效能取决于两个方面:两种材料折光指数差以及多层结构层数。传统的气相蒸镀法可以选取折光指数差距很大的陶瓷材料来制备一维光子晶体,但是这种方法速度缓慢,难以量产。

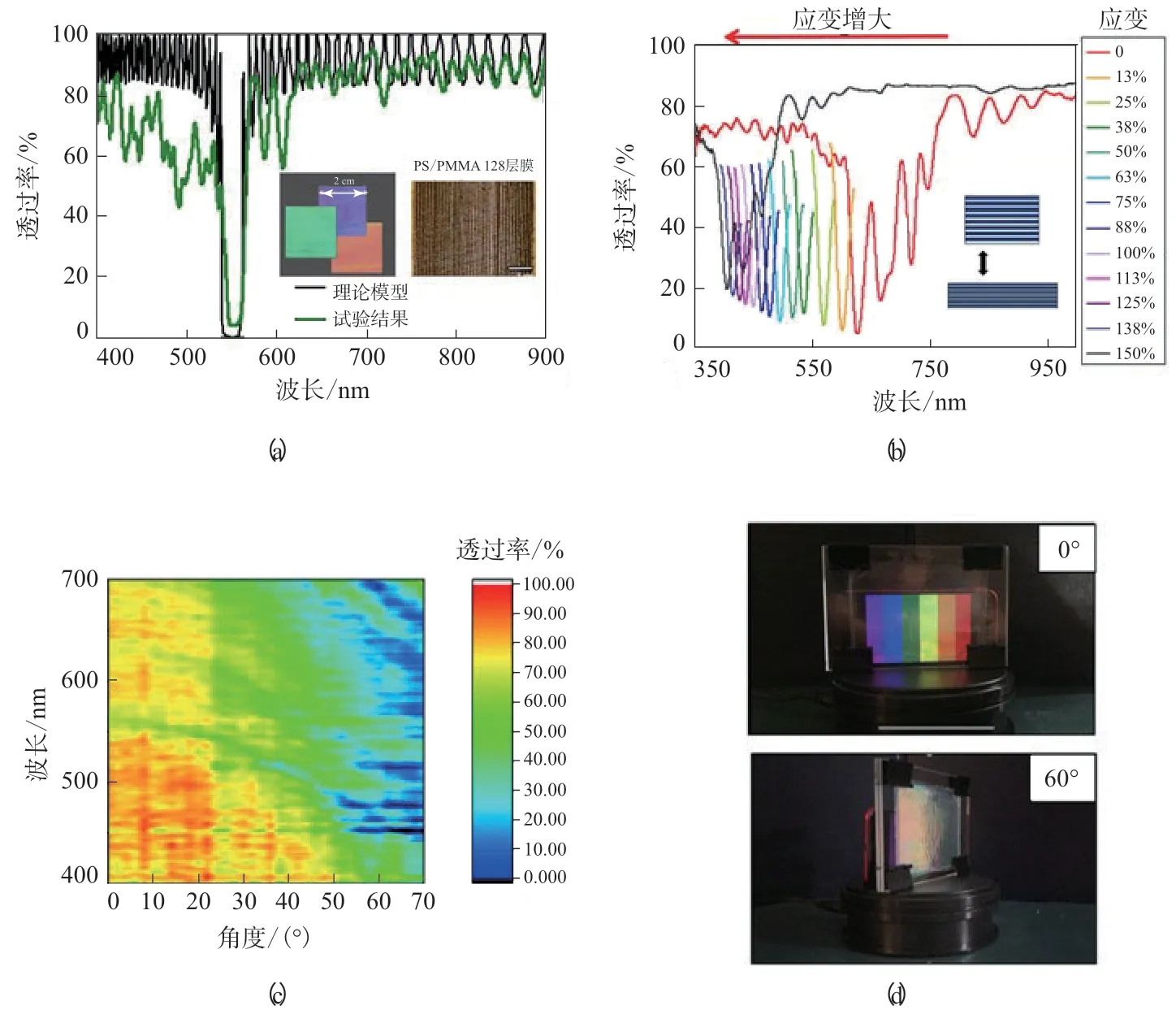

高分子薄膜是一种极易量产的薄膜,但是高分子材料本身的折光指数差异不大,需要成百上千层膜才能达到一维光子晶体的要求。高分子多层挤出技术克服了这一劣势,通过6个层数放大器,可以制得128层高分子多层膜。通过选取折光指数差距较大的高分子PS(折光指数为1.58)和PMMA(折光指数为1.49)可以制得一维光子晶体。单层膜厚度不同时,128层的PS/PMMA薄膜可以显示出不同的颜色,高分子光子晶体通过两种透明材料的反射来显色[如图6(a)所示]。这种高分子一维光子晶体的颜色还可以通过拉伸来调节。弹性体聚氨酯(PU)和聚醚嵌段酰胺(PEBAX)折光指数相差0.07,利用这两种材料制作的一维光子晶体反射波长可以通过拉伸应变进行调节。随着拉伸应变增大,高分子多层膜厚度减小,膜颜色也由长波长的红色渐变成短波长的紫色[28],图6(b)示出了柔性一维光子晶体显色随着拉伸而变化。

图6 高分子一维光子晶体层厚度效应、应变效应和角度效应Fig 6 Layer thickness effect,strain effect and angular effect of polymer one-dimensional photonic crystal

高分子一维光子晶体的另一大特性是独特的取向性能。高分子材料各向异性,可以通过一维光子晶体这一结构做到对光的选择性透过,即高分子多层膜可以在特定的方向成为光子晶体,在其他方向呈透明,这是传统陶瓷材料无法实现的。高分子多层膜对光的选择透过性具有广泛的应用前景,其可以做成屏幕隐私保护膜、显示器聚光膜、AR/VR导光膜。高分子多层膜对光的选择性透过原理如下:在与高分子多层膜平行方向各层膜折光指数相同,对于光来说高分子多层膜是单一材料;在与高分子多层膜垂直方向,两种材料折光指数存在差异,斜入射光穿过的是有着折光指数差异的光子晶体,经过调整高分子多层膜的单层膜厚度,可使多层膜对全光谱在侧方向反射而保持正方向透明。实现该理论也有特定的难点,即高分子角度选择膜试验需要一种各向同性材料与一种各向异性材料相结合。虽然有几种经典高分子材料可以通过双轴拉伸实现各向异性,但是如何在拉伸过程中保持另一种材料各向同性成为技术难关,需要组成多层膜的两种材料只有一种响应机械拉伸,另一种不受机械拉伸的影响。PA和无定型PET是一组可行的材料搭配。PA是经典的拉伸材料,通过双轴拉伸取向,其平行方向与垂直方向的折光指数差可以达到0.06(1.57/1.51),而无定型PET的折光指数在各个方向都是1.57;且PA的拉伸温度可以达到140 ℃以上,这个温度远高于PET的Tg,因此在PA被拉伸取向的过程中,PET可以保持各向同性以达到理论要求。经过PA/PET复合材料的多层共挤以及双轴拉伸,高分子角度选择膜可以成功实现正方向投射和侧方向反射的理论效果。该工艺的原型样品将该效果在iPhone上予以了展示[29-30],角度选择一维光子晶体透光率随角度变化如图6(c)所示。

3 结论

高分子多层共挤技术给高分子复合材料的研究开辟了独特的领域。

(1)高分子多层共挤技术可以工业量产具有纳米尺度的多层膜,为研究高分子复合材料纳米结构与性能的关系提供了解决方案。高分子材料可在纳米尺度受限结晶,依托多层结构控制结晶晶型和取向。

(2)在制备高分子多层膜的过程中产生了大量的高分子材料界面,可用于直接研究高分子材料间的粘合作用。随着层数及界面的增多,高分子多层膜会生成全界面材料,其呈现独特性能。

(3)高分子多层膜结构可以提供相应的光学效果。一维光子晶体通过结构生色,其波长随单层膜厚度的变化而变化,通过控制高分子多层膜取向能够产生角度选择效果。

(4)随着对高分子多层膜结构与性能关系研究的不断深入,高分子多层膜在光学、电磁学、医疗封装、形状记忆材料等各个领域涌现出大量创新的应用。