双胎面新工艺在全钢子午线轮胎中的应用

2024-03-29孙淑英魏进斌武茂军

孙淑英,魏进斌,武茂军,汤 超,王 亮

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

新型绿色子午线轮胎生产过程的自动化、新工艺的创新化和信息化为当前轮胎制造的主要发展方向,其中新工艺的创新化对轮胎的质量提升及性能优化起着至关重要的作用。在全钢子午线轮胎新产品生产工艺路线设计时,着力研究开发新的半成品部件结构,并进行相关工艺试验。

本工作研究双胎面新工艺在全钢子午线轮胎中的应用[1-4]。

1 胎面设计

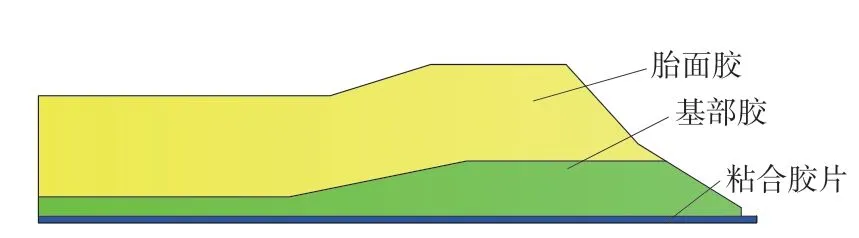

传统全钢子午线轮胎胎面结构如图1所示,成品轮胎材料分布如图2所示,轮胎在高速行驶过程中与路面形成剪切和摩擦,使橡胶内部分子生热,易造成轮胎损坏。

图1 传统胎面材料分布示意

图2 传统胎面轮胎的材料分布示意

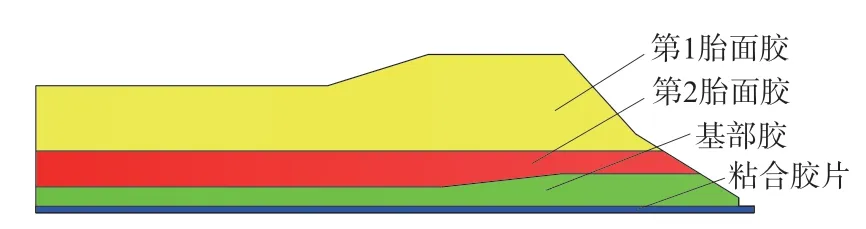

全钢子午线轮胎新结构胎面在传统胎面的基础上增加1层胎面胶,即双胎面,第2胎面胶位于传统的胎面胶与基部胶之间,第2胎面胶兼顾胎面胶和基部胶的性能要求,具有高模量、低生热的特点,使用H250/C200/C200型挤出机三复合挤出,双胎面新工艺胎面材料分布如图3所示,成品轮胎材料分布如图4所示。本工作以12R22.5轮胎为例进行试验分析。

图3 新工艺胎面材料分布示意

图4 新工艺胎面轮胎的材料分布示意

1.1 胎面尺寸设计

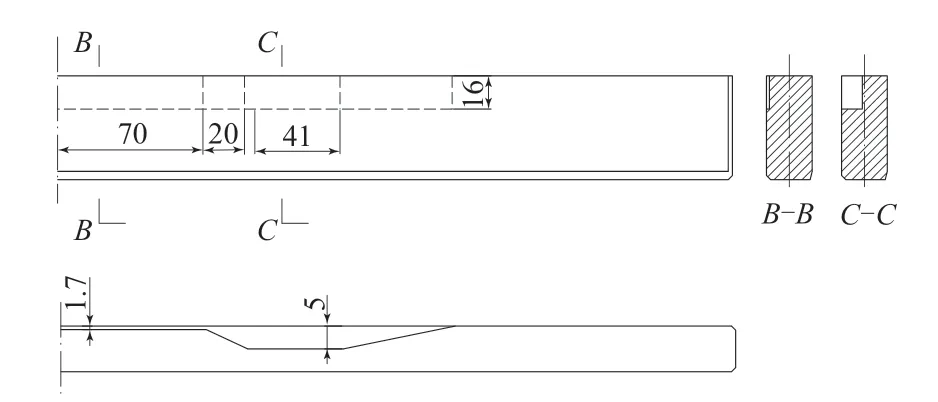

新工艺胎面设计尺寸如图5所示,第2胎面采用整体平直设计,可以简化生产工艺,最大化降低生产成本,并降低生热,其与第1胎面胶面积比例约为1∶2,12R22.5轮胎第1胎面胶、第2胎面胶和基部胶的面积分别为2 612.7,1 319.7和1 038.0 mm2;基部胶采用中间平两肩厚的设计,既可以保证冠部胎面花纹沟底胶的厚度,又可以进一步降低肩部生热,具体可根据轮胎性能要求设计各部位的分配比例,以便使胎面性能达到最佳状态。

图5 新工艺胎面设计尺寸

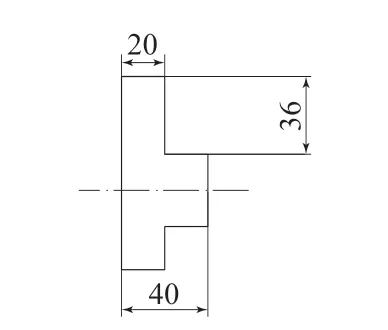

上口型板尺寸开型因数为90%,基部胶通过下口型板开型挤出(见图6),可以确保基部尺寸满足设计要求,避免第2胎面影响基部尺寸。胎面使用推试挤出法挤出,可以提高挤出胎面尺寸的稳定性。

图6 下口型板结构

第1胎面胶为热喂料挤出,第2胎面胶和基部胶为冷喂料挤出,为了更好地将三者紧密复合在一起,避免界面存在分层或气泡,引起成品轮胎出现胎冠脱层、胎里气泡、肩空等问题,胎面口型板局部加厚,如图7所示。

图7 局部加厚口型板结构

1.2 配方选用

第1胎面胶接触地面,使用高耐磨性能的胶料配方。第2胎面胶使用高模量、低生热胶料配方,与带束层及第1胎面胶良好过渡,用于低滚动阻力、高行驶里程新产品研发,可有效提高全钢子午线轮胎的整体质量;采用低生热、低成本的第2胎面胶配方可降低轮胎肩部生热,提高抗撕裂性能,降低轮胎原材料成本。

双胎面轮胎既保证胎面的低滚动阻力、抗刺扎、高耐磨等相关性能,又能降低胶料内部生热,提高轮胎的高速、耐久性能,延长轮胎的使用寿命。

1.3 胎面挤出试验

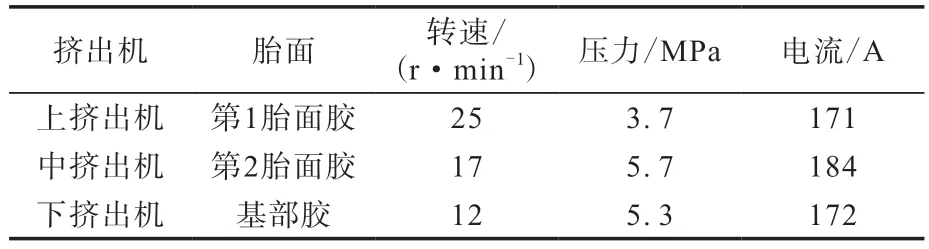

设定胎面挤出参数:挤出速度 13 m·min-1,第1胎面胶采用热喂料挤出,供胶宽度 280 mm,供胶厚度 10 mm,供胶速度与生产速度自动匹配;第2胎面胶与基部胶采用冷喂料挤出,确定机筒内充满胶料后挤出。通过测量胎面肩部宽度、总宽度,参考米秤称量值,调整挤出机转速,待肩部宽度满足施工要求后,记录相关数据,如表1所示。

表1 胎面挤出参数

由表1可见,挤出参数需相互匹配,才能使各胶料在胎面中合理分布。

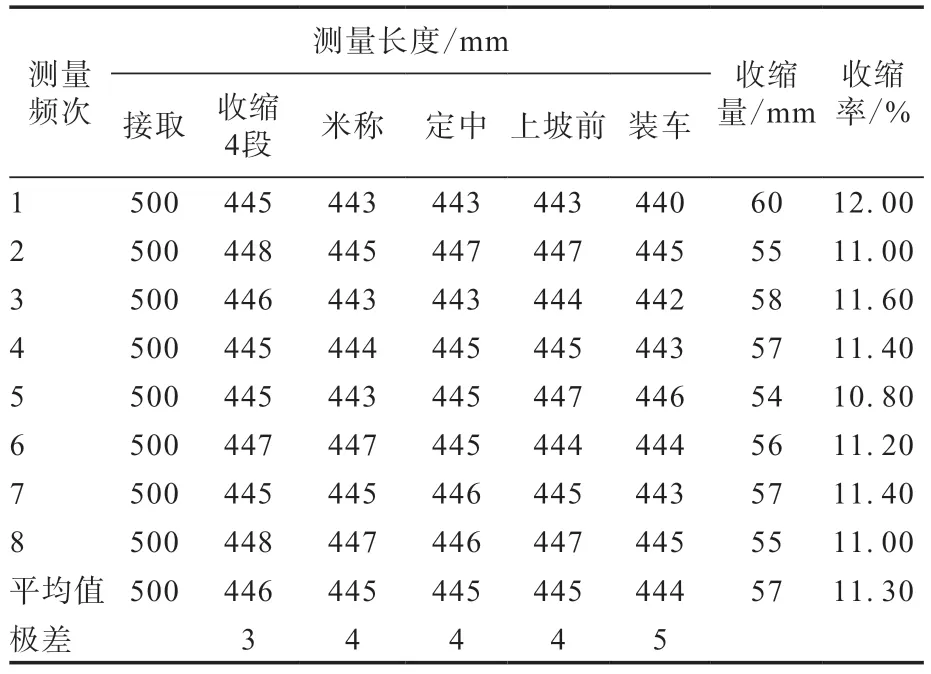

为提高挤出胎面长度的稳定性,避免生产过程中存在胎面拉伸的问题,胎面胶挤出后经过强制收缩辊道,设定分段强制收缩率:6.7%,13.3%,20%。500 mm定长胎面收缩率测量结果如表2所示。

表2 500 mm定长胎面收缩率测量结果

由表2可见,500 mm定长测量平均收缩量为56.5 mm,各点定长极差及前后拉伸量均满足≤10mm要求,胎面收缩较稳定,为双胎面轮胎性能提升打下基础。

1.4 胎面轮廓尺寸测量

胎面挤出装车前在线测量胎面轮廓尺寸,如图8所示。

图8 实际测量的新工艺胎面尺寸

由图8可见,胎面尺寸满足设计要求。

2 成品轮胎测试和分析

采用新三复合双胎面与传统双复合胎面生产12R22.5 18PR轮胎(胎面均采用C-1花纹),进行室内性能测试。

2.1 耐久性能

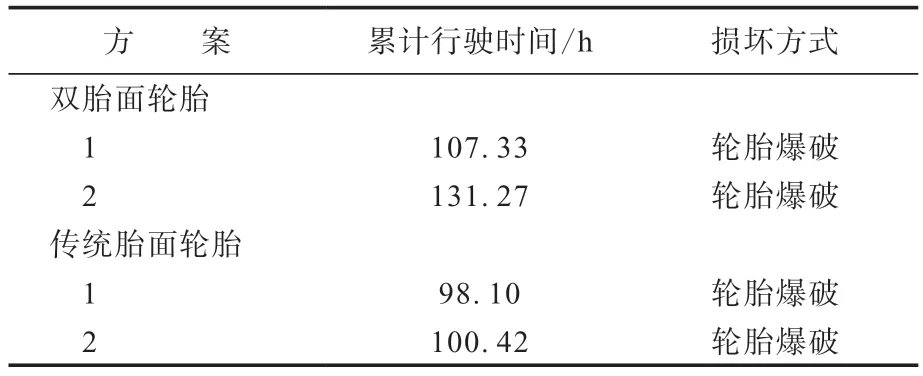

按照GB/T 4501—2023《载重汽车轮胎性能室内试验方法》进行耐久性能测试,每种轮胎各测试2条,结果如表3所示。

表3 耐久性能测试结果

由表3可见,双胎面轮胎的耐久性能较传统产品有所提升,其耐久性能测试累计行驶时间延长约20.2%,两者均满足设计要求(≥57 h)。

2.2 高速性能

按照企业标准进行高速性能测试,每种轮胎各测试2条,结果如表4所示。

表4 高速性能测试结果

由表4可见,双胎面轮胎的高速性能更优越,其性能提升约21.4%,两者均满足设计要求(≥75 min)。

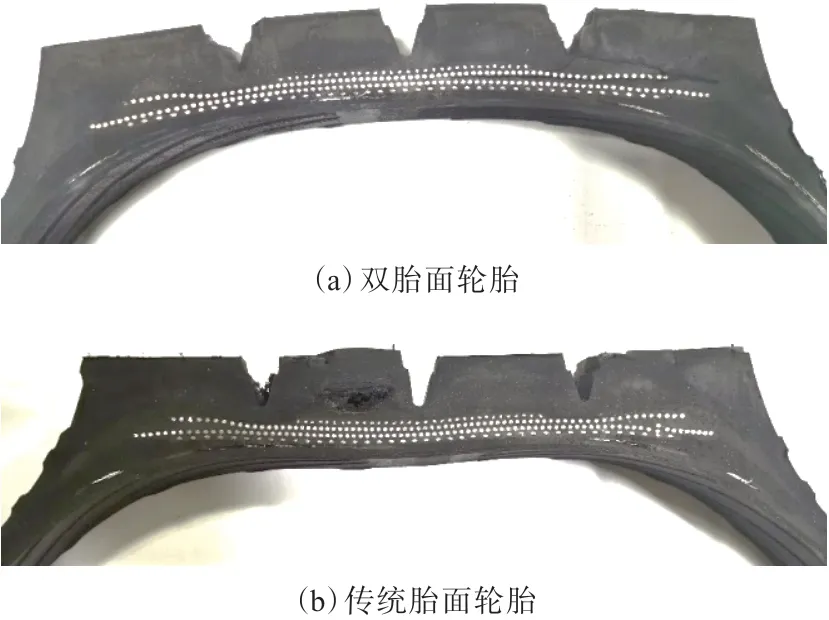

高速性能试验损坏轮胎断面剖析结果如图9所示。

图9 高速性能试验损坏轮胎断面剖析结果

由图9可见,双胎面轮胎3#带束层端点损坏,传统胎面轮胎为胎面生热损坏,二者对比,传统胎面轮胎明显生热高,高速性能测试累计行驶时间短,各项性能均低于双胎面轮胎。

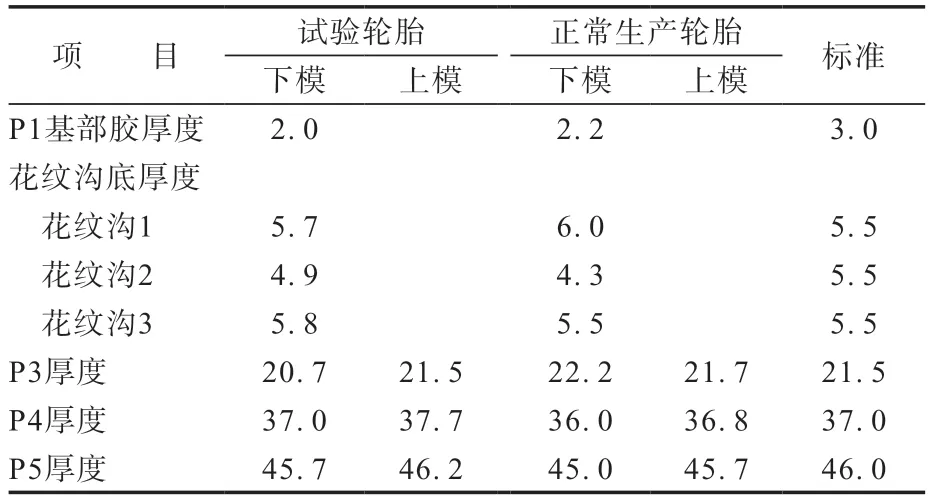

2.3 轮胎断面分析

双胎面轮胎断面如图10所示,双胎面轮胎与传统胎面轮胎的断面厚度对比如表5所示。

表5 轮胎断面厚度数据对比 mm

图10 双胎面轮胎断面

由图10可见,双胎面轮胎第2胎面胶与基部胶过渡良好,花纹沟底处由第2胎面胶保护,减小了花纹沟底裂口的风险。由表5可见,胎面各胶料在轮胎中的分布、胎面各点厚度及花纹沟底胶料厚度均满足设计要求。

2.4 成本分析

与传统工艺胎面对比,双胎面工艺基部胶和粘合胶片的体积和质量相同,成本差异主要在第2胎面胶,第1和第2胎面胶成本分别为9.67和9.09元·kg-1,单条轮胎(第1和第2胎面胶料质量分别为10.65和3.91 kg)成本降低2.26元,按年产300万条轮胎计算,成本降低678万元,在轮胎质量提升的同时大幅度降低了生产成本。

3 结语

三复合全钢子午线轮胎胎面挤出新工艺的创新应用改善了不同胶料在胎面中的分布,在大幅度提高轮胎质量的同时,可有效降低胎面胶的原材料成本。胎面双层胶料分布适应不同路况对轮胎产品差异化需求,实现全钢子午线轮胎胎面挤出的创新化。该新工艺的推广对提高轮胎耐磨性能、降低生热、延长行驶里程有积极的促进作用。