常压法硝酸装置的优化改造

2024-03-28黎志敏龚赵峰

黎志敏,龚赵峰

(杭州龙山化工有限公司,杭州 311228)

硝酸作为重要的基础化工原料之一,广泛应用于生产化肥、农药、炸药、无机盐和染料等领域,也可用于贵金属分离和机械刻蚀等[1]。稀硝酸工业生产方法根据操作压力的不同,主要分为常压法、加压法和综合法等,其中,常压法硝酸生产装置具有压力低、氨氧化率高、铂损耗较低、设备结构简单和投资小等优点。国内早期普遍采用常压法硝酸生产工艺,该方法存在尾气氮氧化物(NOx)含量高,产品浓度低等缺点,类似项目已被列入限制类建设项目。杭州龙山化工有限公司下属子公司目前有2套常压法硝酸生产装置已运行十余年,硝酸(质量分数为40%,下同)和亚硝酸钠产量分别为65、4 kt/a,产品市场稳定,然而,近年来在保证装置长期稳定运行方面遇到环保和产品结构调整方面的问题。

1)环保要求严格。随着国家环保要求的提高,特别是2010年颁布的GB 26131-2010标准中硝酸工业氮氧化物排放指标提高至300 mg/m³[2]。常压法硝酸装置尾气经过碱吸收初步处理后,氮氧化物含量基本不能达标排放,需要进一步处理。

2)产品结构调整。公司生产的硝酸有90%以上产量供应给公司一大股东,产销平衡没有问题。然而,随着市场变化和环保要求提高,近年来尾气处理产生的亚硝酸钠产品处于亏损状态,亟待被解决。

笔者通过对硝酸工艺改进和装置环保设施改造,以期减少亚硝酸钠产量、增加硝酸产量,提高装置盈利能力并使尾气NOX达到国家相关排放标准。

1 项目建设内容

针对生产装置的产品结构调整和尾气达标排放的实际需求,笔者对硝酸生产各工序进行了相应技术方案的论证及确定。

1.1 硝酸生产装置改造

硝酸生产装置改造前的工艺流程见图1。

图1 硝酸生产装置改造前工艺流程Fig 1 Process flow before the renovation of nitric acid production plant

为了增加硝酸产量,需要提高酸吸收的效率。根据酸吸收化工反应原理,酸吸收是一个放热体积缩小的化学反应。通过提高吸收压力、增加吸收容积和降低吸收温度等方式可提高酸吸收效率,而提高吸收压力需从源头改造动力设备空气鼓风机或调整各常压设备的承压,实施难度较大。综合考虑,主要从增加吸收容积、降低吸收温度2方面考虑硝酸生产装置的优化改造。

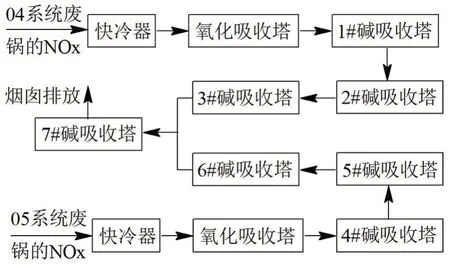

将原并联的2套硝酸装置的碱吸收工艺改为串联的酸吸收工艺,04系统的1#~3#φ2 600×17 400碱塔与05系统的4#~6#φ2 600碱塔由并联改为串联,同时将碱吸收塔改为酸吸收塔,通过减少碱吸收塔数量,相应减少了亚硝酸钠的产量,同时增加了硝酸产量。硝酸生产装置改造后的工艺流程见图2。

图2 硝酸生产装置改造后工艺流程Fig 2 Process flow after renovation of nitric acid production plant

硝酸生产装置改造项目在原有设备、场地的基础上进行,具体内容为:

1)新增1#~3#塔酸冷却器(板式换热器有效换热面积F=100 m2)、3 台酸循环泵(流量Q=100 m3/h,扬程H=28 m)和配套管线;

2)原1#~3#吸收塔之间的气相管由DN400调换为DN600,各酸塔之间增加DN100平衡管;

3)04和05系统2套装置的废锅出口和二次空气管线分别增设DN400、DN150 紧急切断阀,防止装置停车时工艺气体倒回影响铂网及腐蚀碳钢管线等;

4)其中1#~3#及7#吸收塔填料更换为聚丙烯矩鞍环;

5)原2 套φ2 000 快冷器改为填料式氧化塔、配套冷却器和酸循环泵;

6)2 套装置各增加1 台管壳式快冷器(F=250 m2);

7)氧化吸收塔底部3层氧化段筛板拆除。

由于吸收工序系统阻力大,可能会使选择性催化还原(SCR)尾气处理装置无法正常运行,故将原φ2 000 快冷器4 层筛板和φ2 400×41 500 氧化吸收塔下部2 层氧化段筛板拆除后,2 台设备合计减少7 层筛板,预计阻力减小7 kPa(1 kPa/层),填料塔采用规整填料(阻力100 Pa/m,高度11 m)后阻力增大约1 kPa,预计阻力减小6 kPa。

1.2 环保处理装置改造

酸吸收后尾气中仍含有一定残余的NOX,直接排放会污染大气环境。对硝酸尾气治理进行了大量研究,开发了多种治理方法[3]。目前在硝酸工业尾气处理实际应用中,真正具有经济价值且行之有效的方法并不多,主要是Na2CO3碱吸收、催化还原法等。碱吸收还无法将尾气NOX处理至较低的含量。催化还原法利用合适的还原性气体如NH3,在催化剂作用下把硝酸尾气中的NOX还原为N2和H2O,具有净化效率高、工艺设备紧凑和运行可靠等特点,主要发生反应:

另外,还有极少量NO 和N2O 生成,NOX转化率可达99%,尾气中NOX质量浓度小于200 mg/L,体积比NH3∶NOx=1∶1.1。

针对生产装置尾气达标排放的需求,并使尾气进一步净化,增加1套尾气处理装置(氨催化还原法工艺),利用原有05 系统快速冷却器旁空地(8 m×8 m)进行布置。催化剂选用大连化学物理研究所生产的SCR 脱硝催化剂,国内已广泛应用于硝酸尾气中NOX的催化还原反应,使用效果良好[4]。新增设备如表1所示。

表1 硝酸尾气处理新增设备Tab 1 New equipment for nitric acid tail gas treatment

硝酸尾气处理装置氨催化还原法工艺流程简述:两钠(硝酸钠和亚硝酸钠)尾气经过洗涤塔洗涤后,除去尾气酸雾中绝大部分钠盐成分(硝酸钠、亚硝酸钠和碳酸钠等)和部分NOX,经分离器初步分离后,经捕雾器入口水雾化喷嘴捕捉微米级水滴后进入捕雾器,然后经过凝结捕雾器除去亚毫米级带尘水滴,进入除尘器继续出雾和除去尾气中粉尘,再经换热器的还原高温气换热,最后经过电加热器加热至180 ℃,进入氨还原反应器与氨气在催化剂作用下发生还原反应,产物达标后进入烟囱排空。尾气处理工艺流程见图3。

图3 尾气处理工艺流程Fig 3 Process flow of tail gas treatment

2 项目试运行情况

该改造项目于2022 年10 月进行了试生产工作,装置生产合格的硝酸产量为180~200 t/d,亚硝酸钠产量为6 t/d。尾气装置保持稳定运行,催化剂床层阻力降至很低,系统阻力增加很小,净化工艺对整套系统的运行几乎没有影响,各项工艺指标正常,均达到了设计效果。尾气装置设计尾气量约为15 000~22 000 Nm3/h,采用单层固定床反应器,床层压降为5~8 kPa,而进入换热器前尾气压力约为15~25 kPa。

选择性还原净化反应装置启动时,尾气经过换热器,通过电加热器升温至130~160 ℃,通入氨蒸发器出口氨气,随着尾气气量逐步增加,也随之逐渐减小电加热器的功率。当尾气量增加至满负荷时,使催化剂床层的反应温度达到180~200 ℃,电加热器不消耗用电功率。

净化后的尾气经分析,氮氧化物NOX(主要为NO和NO2气体)含量降至300 mg/Nm3以下,测试结果如表2所示。

表2 尾气中NOX浓度测试结果Tab 2 Test results of NOX concentration in tail gas

3 应用效益

1)经济效益。2 套硝酸装置在满负荷生产情况下,可减少亚硝酸钠产量2 kt/a,增加硝酸产量4 kt/a(以硝酸氨耗0.12 t/t,亚硝酸钠氨耗0.27 t/t计)。按照公司2021 年经济数据核算,硝酸盈利152.86 元/t,亚硝酸钠亏损75.15 元/t,则可增加毛利76.17万元/a。

尾气处理装置主要消耗为电耗和氨。配套捕雾器循环泵(电机功率5.5 kw),2台氧化塔循环泵一开一备(电机功率18.5 kw),电费以0.7 元/度计,则年运行电费13.44 万元/a;氨还原器用氨平均量30 m3/h,氨气密度0.76 kg/m3,氨成本以2.2元/kg 计,则年用氨费用53.4 万元/a。尾气处理装置运行成本合计53.56万元/a。

2)环保效益。尾气中NOx质量浓度由改造前的1 700 mg/m3降低至改造后的125~166 mg/m3,按照平均值估算减排量,尾气量约为15 470 m3/h,装置每年生产时间以8 000 h 计,则NOx 排放量约减少192.7 t/a。

4 结 论

综上所述,以杭州龙山化工的常压法硝酸装置为例,该装置经过项目技术改造后,调整了产品结构,通过将尾气碱吸收改为酸吸收,改造后增加了盈利产品硝酸产能,为股东下游企业提供了有效的原料保证,同时减少了亏损产品亚硝酸钠的产量,使公司的利润增加22.61 万元/a;解决了硝酸装置NOx 尾气超标排放问题,达到尾气环保排放要求,大大提升了公司的形象,为今后长期生存和发展奠定了良好的基础。