基于系统模型的自动化生产线故障诊断策略

2024-03-28徐明灿

徐明灿

(重庆三峡职业学院 重庆 404155)

0 引言

随着自动化技术的不断发展,可编程逻辑控制器(programmable logic controller,PLC)控制的自动化生产线在工业生产中得到了广泛的应用[1-3]。 然而,自动化生产线的故障诊断和维修一直是一个挑战性的问题。 传统的故障诊断方法往往需要人工干预,耗时费力,且容易出现误诊和漏诊[4-6]。 因此,开发一种高效、可靠的自动化生产线故障诊断系统模型具有重要的意义。

本文首先介绍以PLC 为主控制器的自动化生产线基本结构和原理。 其次,将分析自动化生产线的常见故障类型和影响,并提炼基于规则和经验的人工故障诊断方法。最后,提出一种基于系统模型的自动化生产线故障诊断策略,并通过实验验证其有效性和可行性。 以期为自动化生产线的故障诊断提供一种新的方法和思路,提高自动化生产线的可靠性和生产效率。

1 自动化生产线结构

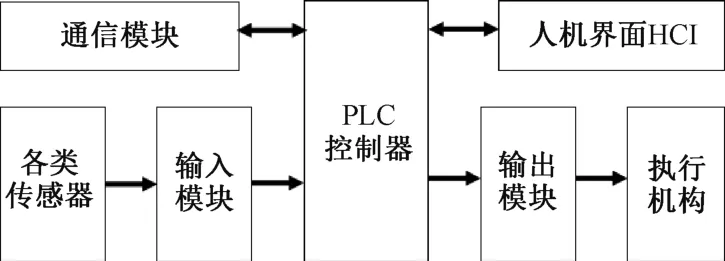

自动化生产线的结构是其实现各项功能的基础,对其结构的深入理解,利于更准确地诊断故障。 现代主流的自动化生产线都是以PLC 作为主控制器,其结构逻辑如图1 所示。

图1 自动化生产线结构逻辑图

在自动化生产线的工作中,各类传感器会不断采集生产线上的各种物理量,并将此信号传输给输入模块。 输入模块将接收到的信号转换为数字量,并将其传递给PLC。PLC 根据预设的控制程序对收到的信号进行处理和决策,并生成相应的控制信号。 控制信号再经过输出模块后,被转换为能驱动执行机构的电信号。 执行机构根据接收到的电信号进行相应的动作,从而实现对生产线的控制和管理。 如果需要与其他设备或系统进行通信,通信模块会负责实现数据的交换和传递。 人机界面(human-computer interface, HCI)用于显示生产线的状态信息和操作界面,以便操作员进行监控和管理。 通过以上各个组成部分的协同工作,自动化生产线可以实现高效、精准的生产管理,提高生产效率。

2 故障类型和影响

深入理解自动化生产线的故障类型及其影响,对于故障诊断具有至关重要的意义。 首先,其可以辅助在早期阶段就识别出潜在的故障迹象,实现预防性的维护和早期的干预,从而防止故障的进一步发展或者减轻其对生产线的影响。 其次,准确地了解故障类型和影响能够支持制定出更加精确和针对性的修复策略,从而提高修复的效率并减少因故障导致的停机时间。 最后,通过对故障类型和影响的深入了解,可以更好地进行故障后的反思和总结,从而对生产线的设计和运行进行优化,提高其可靠性和健壮性,降低未来的故障发生率。

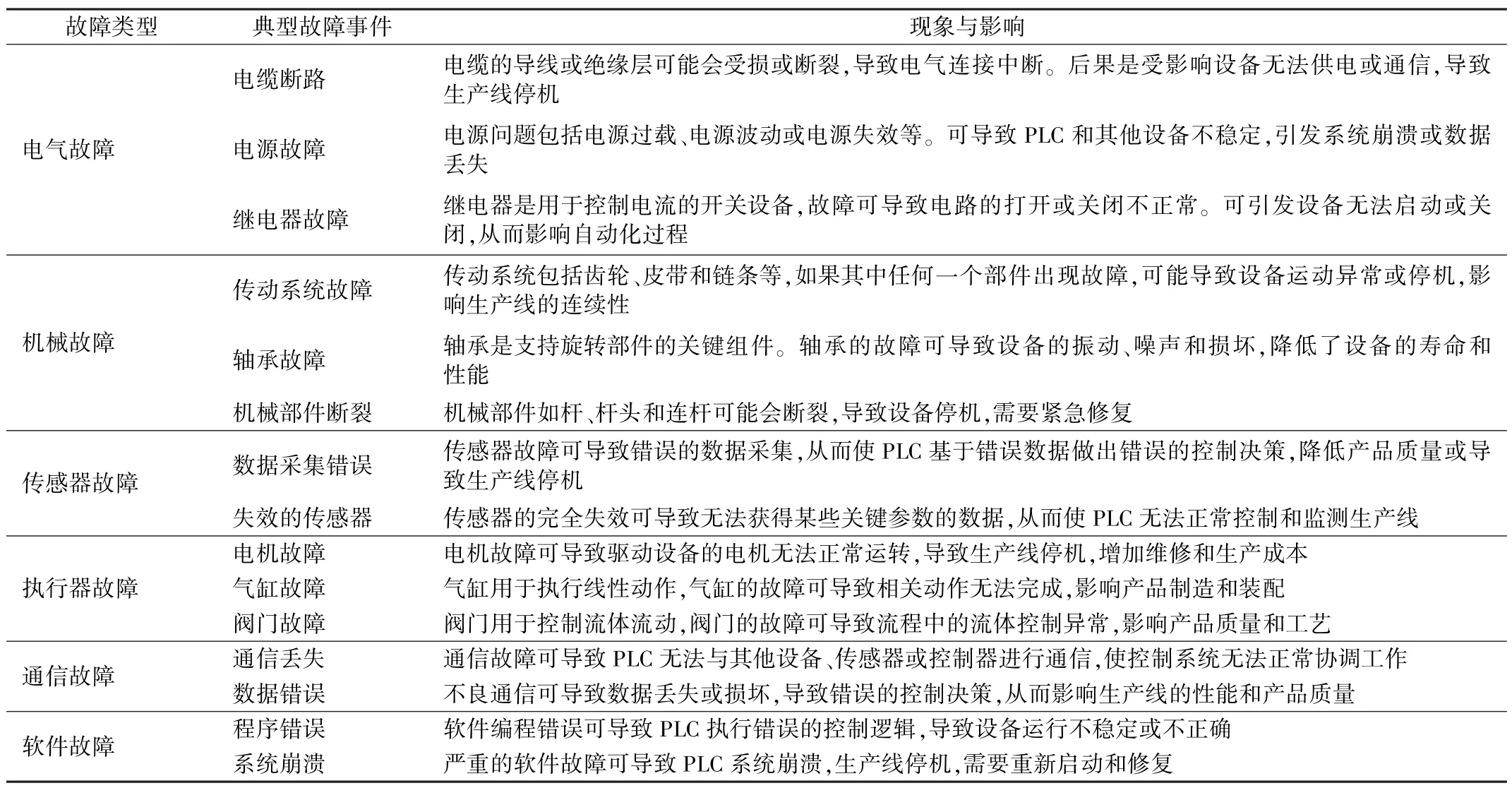

虽然自动化生产线的故障类型和影响因生产线的不同而异,但存在很多共性的故障和影响。 通过查阅文献[7-11],并与操作人员、维修人员深入交流,以及现场收集和整理生产线的运行数据,总结了自动化生产线常见故障类型和影响,其详细说明见表1。

表1 自动化生产线常见故障类型和影响

3 故障诊断方法

3.1 基于规则和经验的人工故障诊断

在故障诊断中,基于规则和经验的人工故障诊断一直是一个不可或缺的主题,其效果依赖于操作人员的经验和技能,通过观察和分析设备或系统的运行状况,以检测和定位潜在的故障。 因此,深入探讨人工故障诊断方法,以便更好地理解其优势、局限性和未来发展。

经过文献查阅[12-16]和长期的实践经验积累,总结并开发出一套系统而综合的人工故障诊断方法。 其一般流程如下:

(1)观察现象。 在故障发生时,进行仔细的现场观察。 操作人员需要记录和描述发生的异常现象,包括机器的异常声音、振动、光亮度、运动轨迹等方面的变化。 这些观察可以提供有关故障性质的重要线索。

(2)逻辑分析。 在观察到异常现象后,进行逻辑分析,考虑可能导致这些现象的不同原因。 包括对PLC 程序的逻辑分析,以确定是否存在逻辑错误或异常条件,可能导致系统出现问题。

(3)异常检测。 基于观察和逻辑分析的结果,操作人员将进一步进行异常检测。 涉及监测传感器的读数,检查控制信号是否按预期进行,以及观察执行器的状态。 如果发现与正常运行不符的情况,将被标记为异常。

(4)故障定位。 一旦确定了异常,接下来的步骤是尝试确定故障的具体位置和类型。 需要进一步分析和测试,以缩小故障范围并识别可能的故障原因。 例如,通过检查传感器的线路、执行器的机械部件或电缆连接来定位故障。

(5)记录报告。 将故障的观察、分析和诊断结果进行记录和报告。 包括详细描述观察到的异常现象、逻辑分析的结果、异常检测的数据、故障定位的信息以及可能的原因和维修措施。 报告的准确性和完整性对于后续的维修工作至关重要。

以上步骤构成基于规则和经验的自动化生产线故障诊断的常规流程,允许操作人员有条不紊地识别、记录和报告故障,以确保生产线的快速恢复和高效运行。

3.2 基于系统模型的故障诊断

传统的人工检测方法,依赖于操作人员的主观判断和经验,存在着漏诊和误诊的潜在风险,且通常需要耗费大量的停机时间和人力资源。 鉴于此,本研究聚焦于一种更科学、高效的故障诊断方法,即基于系统辨识和模型预测的方法,旨在充分利用数学模型和数据分析技术,提高故障诊断的准确性、灵敏度和效率。 以下将详细阐述该方法的基本思路和过程。

(1)系统建模。 对基于PLC 控制的自动化生产线进行系统建模,包括定义系统的各个组成部分、传感器、执行器、控制逻辑等,以及它们之间的关系。 建模可以使用系统动力学、状态空间模型或其他适当的建模方法完成。

在系统建模阶段,可以使用状态空间模型表示系统的动态行为,其中包括状态向量x、输入向量u和输出向量y的关系,通常表示为式(1)。

(2)数据采集。 收集自动化生产线运行时的大量数据,包括传感器读数、执行器状态、控制信号等。 此类数据用于建立系统模型和后续的故障诊断。

(3)系统辨识。 基于收集的数据,使用系统辨识技术来估计系统的动态行为和参数。 包括确定传感器和执行器的传递函数、状态空间表示或其他模型参数。

(4)正常状态建模。 基于系统辨识的结果,建立系统的正常运行模型,以描述在没有故障的情况下系统的运行。 该模型将用作基准进行故障诊断。

(5)异常检测。 监测实时数据以检测异常。 通过与正常状态模型的比较,可以识别出与预期行为不一致的情况。 这些异常数据用于指示潜在故障。 可以使用统计方法来计算异常度或残差,以检测是否存在异常情况。 一个简单的异常度计算公式可以见式(2)。

式(2)中,y实际是实际观测到的输出,y预测是基于系统模型预测的输出,标准差用于确定异常度的阈值。

(6)故障诊断。 一旦检测到异常,利用故障诊断算法来确定可能的故障类型和位置。 通过与已知的故障模型进行比对,以及基于数据驱动的方法来实现。

(7)模型修正。 如果诊断结果确认了故障,可以根据诊断结果对系统模型进行修正。 这有助于更准确地模拟故障状态,并进一步提高诊断的精度。 一旦发现异常,可以使用参数估计方法来修正系统模型,例如最小二乘法。估计参数θ 的公式见式(3)。

式(3)中,y模型是基于估计参数θ的模型预测输出。

(8)报告和维修建议。 系统生成故障诊断报告,包括诊断的故障类型、位置和可能的原因。 报告还可以提供维修建议,以便维修人员能够采取适当的措施来解决故障。

该模型的故障诊断方法允许定量地描述故障,并使用数学工具来建立系统模型和分析数据。 其可以提供高度可靠的故障诊断,帮助提高自动化生产线的性能和可靠性。

4 实验验证

选择一个典型的自动化生产线作为实验对象,该生产线用于制造电子产品。 在实验中模拟了设备故障、工艺异常和传感器数据的异常情况。 监测数据由数十个传感器实时采集,采集频率为1 次/s。 其他实验条件如下。

(1)故障模式。 在实验中,考虑了三种故障模式:设备故障、工艺异常和传感器数据异常。 每种故障模式都有不同的故障类型,例如设备停机、工艺参数漂移等。

(2)数据来源。 监测数据来自自动化生产线的各个部分,包括生产设备、传感器和工艺参数记录。

(3)时间跨度。 在实验中采集了连续三天的数据,以模拟长时间运行的生产线情况。

通过比较实际发生的故障与自动诊断的结果,计算了准确率、召回率和F1 分数。 结果表明,基于模型的故障方法在故障诊断方面的平均准确率达到了93%以上。 使用模型预测技术对未来可能的故障进行了预测,并记录了预测的时间和故障严重程度。 实验结果显示,该方法成功地提前预测了大多数故障,平均提前时间为2 h。

与传统的基于规则和经验的方法进行了比较,结果显示所提出的方法在故障诊断和预测方面明显优于传统方法。

5 结语

本文全面研究了自动化生产线故障诊断策略,深入分析了自动化生产线的通用结构、各类故障类型及其影响,以及不同故障诊断方法,包括传统的人工故障诊断与基于系统模型的智能化方法。 通过实验验证,确认基于系统模型的方法在提高诊断准确率方面具备显著优势,为自动化生产线的故障诊断和维护提供了更为可靠的科学基础,有望在工业自动化领域产生深远的影响,提高生产线的可靠性和生产效率。