表面处理对铜铝双金属界面结合强度的改善研究

2024-03-28沈文昌孙建波刘平安郭旭朝

沈文昌,孙建波,刘平安,郭旭朝

(佳木斯大学材料科学与工程学院 黑龙江 佳木斯 154000)

0 引言

铜和铝双金属复合材料成为材料学领域焦点,但我国铜储备低,需增加进口量。 铝具有优良抗腐蚀性,并且更轻便和经济,因此铜/铝复合成为重要研究方向。 铜铝复合材料继承了铜和铝的物理、化学和力学特性,且具有良好的导电、导热性能和抗腐蚀性。 该材料的层状结构具有优良的抗爆炸和抗振动疲劳强度[1]。 目前研究主要集中在冶金结合的复合铸造技术参数上,表面改性的铜铝双金属材料铸造研究相对较少。

1 铜铝双金属复合材料的制备方法

铜铝双金属复合材料的制备是实现材料优异性能的关键步骤,涉及多种技术和方法。 为了在后续的应用中确保良好的界面结合强度,表面处理在制备过程中起到至关重要的作用。 传统的制备方法包括热轧、爆炸焊接和冷轧。 热轧是将铜和铝在高温下通过压缩力的作用实现物理结合,但这种方法可能会造成材料的氧化和内应力[2]。 爆炸焊接是通过控制爆炸的能量使铜和铝结合,但这种方法的成本较高,且存在安全风险[3]。 冷轧是在室温下通过压缩力实现铜和铝的物理结合,但可能会导致材料的硬化和脆性。

表面处理为铜铝双金属复合材料制备提供新可能,可改善微观层面结合强度。 机械打磨去除氧化层和杂质,提高亲和力;化学腐蚀增加表面粗糙度和结合面积;物理或化学镀层形成保护层,避免氧化和杂质污染,通过选择不同镀层材料改善界面结合强度[4]。 水平连铸复合成形技术可实现冶金结合界面双金属复合材料制备,具有流程短、效率高、结构和性能均匀优点,界面结构因金属间化合物和共晶相形成而优化,提高界面结合强度。

2 表面处理技术在铜铝双金属复合材料中的应用

铜铝双金属复合材料因其独特的性能而广泛应用于多个领域,而表面处理技术的应用则是实现这些优异性能的关键因素之一。 通过合理的表面处理,可以改善铜铝双金属界面的结合强度,进一步优化复合材料的综合性能。

(1)界面清洁处理:界面的清洁处理是提高铜铝双金属界面结合强度的基础。 通过物理或化学方法去除界面的氧化层、油污和其他杂质,可以有效地提高铜铝双金属界面的亲和力,为后续的界面结合打下良好的基础。

(2)机械打磨:通过机械打磨可以改善铜铝双金属界面的微观结构,提高其粗糙度,从而增加实际结合面积,提高结合强度。

(3)化学腐蚀:通过控制化学腐蚀的条件,可以在不影响材料本身性质的前提下,改善铜铝双金属界面的结构,为实现良好的界面结合提供可能。

(4)物理或化学镀层:通过在铜和铝的表面形成保护层,可以防止在制备过程中的氧化和杂质污染,同时也能通过选择不同的镀层材料来改善界面结合强度。

(5)界面预处理技术:通过一些界面预处理技术,例如激光处理或者离子注入,可以在微观层面上改变铜铝双金属界面的性质,为实现良好的界面结合创造条件。

(6)热处理技术:适当的热处理可以改善铜铝双金属复合材料的界面结构,通过控制冷却速率和保温时间,可以促进界面的冶金结合,提高界面结合强度。

3 试验材料与方法

制备铜铝双金属复合材料最主要的是要克服以下两点:①铜、铝材料表面的氧化膜对结合层有所影响;②两种金属的熔点、密度差异大,在复合界面处容易生成脆性的铜铝金属间化合物,危害其复合材料性能。 本文提出采用冲击射流技术,通过自主研发其复合装置,六次更新迭代,技术和装置已经非常成熟,可满足大工件铜铝复合材料的制备,也能对其他金属进行固液复合[5]。

3.1 试验材料——铜基体表面处理

铜基体表面处理是铜铝双金属复合材料制备中的关键步骤,需确保铜基体表面清洁度和活性,以实现良好铜铝界面结合。 试验采用打磨、清洗和化学镀镍处理等步骤来准备铜基体。

第一项处理是对铜板进行打磨处理,去除氧化层和杂质,确保表面平整度和清洁度。 打磨后用蒸馏水清洗,再用超声波清洗确保清洁度。 活化剂处理提高铜表面活性,为化学镀镍处理做准备。 最后用酒精和蒸馏水清洗,吹干。

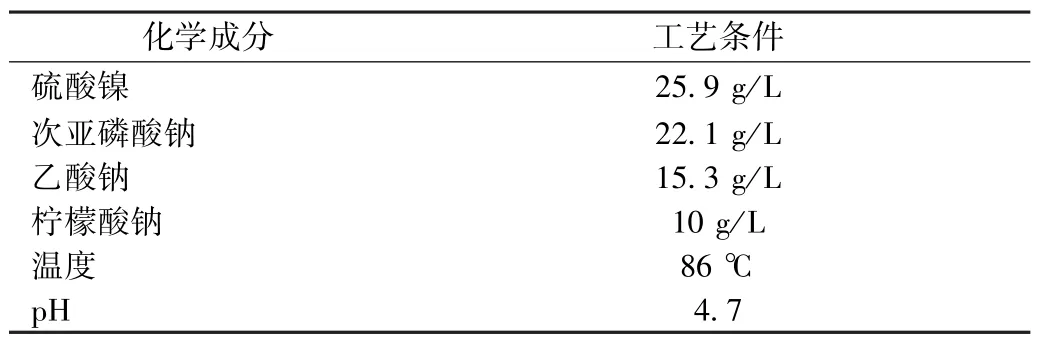

第二项重要处理是化学镀镍处理,指在铜基体表面形成一层镍层,以改善铜铝的界面结合。 首先,在预先准备的溶液中,将硫酸镍、柠檬酸钠和乙酸钠混合溶解在600 mL 65 ℃的蒸馏水中。 其次,将次亚磷酸钠溶于300 mL 65 ℃的蒸馏水,留出100 mL 用于后续的pH 调节。 将所有药品充分溶解后,倒入烧杯中测得pH 为5.4。 根据使用硫酸将pH 从5.4 调节到4.7,以确保化学镀液的适宜性。 将调好的溶液加入蒸馏水,定容至1 000 mL,搅拌均匀后,将镀液加热到86 ℃,并保持恒温。 最后,将铜板放入镀液中,按照表1 所示的化学镀镍配方进行处理,以实现铜基体表面的镍镀处理。 镀镍层不仅能提供良好的附着力,还能作为一个保护层,避免铜基体在后续处理和铜铝复合过程中的再氧化。 镀镍过程需要严格控制时间、温度和液体的浓度,以确保镀层的质量和厚度。

表1 化学镀镍配方

在镀镍处理完成后,将铜板取出,进行冲洗和干燥处理,以去除残余的化学溶液和可能的表面杂质。 随后,对镀镍层的质量和厚度进行检查,确保其满足实验的要求。 此外,也可通过显微镜观察和X 射线荧光光谱仪分析,来评估镀层的结构和组成,确保镀层的完整性和一致性。 整个铜基体表面处理过程旨在为后续的铜铝复合制备提供良好的基础。 通过打磨、清洗和化学镀镍等步骤,不仅能够改善铜基体表面的清洁度和活性,还能在铜表面形成保护层,以改善铜和铝之间的界面结合。 此外,通过镀镍处理,还能在一定程度上改善铜基体的表面硬度和耐腐蚀性,为实现高质量的铜铝双金属复合材料提供了有利的条件。

以上表面处理过程的每个步骤都需严格控制条件,以确保最终得到的铜基体表面满足实验的要求。 在处理过程中,需要不断检查和评估处理效果,并根据需要调整处理条件,以实现最优的处理效果。 同时,也需考虑处理过程的可重复性和可操作性,以保证实验的准确性和实用性。 最终,通过这一系列严格的表面处理步骤,为后续的铜铝双金属复合材料制备奠定了坚实的基础,也为实现高质量的铜铝双金属复合材料提供了重要的技术支持。 铜基体的表面处理是一个综合性极强的技术过程,它涉及多个领域的知识,包括材料学、化学、物理学和表面工程等。每一个处理步骤的成功,都为铜铝双金属复合材料的制备提供了可能,而表面处理过程的优化和改进,将为铜铝双金属复合材料的质量和性能的提高提供重要的技术支撑。

3.2 试验方法

3.2.1 基于冲击射流技术制备铜铝双金属材料及其复合装置

冲击射流技术是一种有效的铜铝双金属复合材料制备方法,它能够充分利用铝液的热量和动量,实现铜铝之间的良好结合。 在本试验中,开发了一种基于冲击射流技术的复合装置,通过多次更新迭代,已经非常成熟,能够满足大工件的铜铝复合材料制备要求,同时也适用于其他金属的固液复合。 制备过程中,铜基体作为基材,铝液作为包覆材料。 通过冲击射流的方式,将包覆铝液浇注到铜基体上,利用包覆铝液的热量将铜基体表层加热至熔化状态,再利用冲击射流的动量,将铜基体表层的氧化膜破碎,从而消除了氧化膜对铜铝复合的阻碍,实现了良好的铜铝结合。 如图1 所示。

图1 冲击射流技术试验

图2 演示了整个试验的浇注流程。 利用冲击射流强化传热能力,完成双金属的复合。 期间用无纸记录仪装上热电偶实时记录结合处铝液的温度,保证得到正确的浇注温度。

图2 浇注流程

3.2.2 试验创新点

本文开发了一种新型的覆盖硅酸铝毡的金属型,与传统的保温型相比,新型金属型可以明显减薄结合层的厚度,同时也能提高结合强度。 通过对比实验,发现新型金属型生产的样品与原始保温型生产的样品相比,结合层厚度明显减薄,结合强度也得到了相应的提高。 在复合过程中,高温的铝液与相对较冷的固态铜金属接触,由于激冷效应,会产生较大的加工硬化和内应力。 这种内应力和加工硬化往往需要通过后续处理来消除,为防止复合材料的变形和开裂,在底部金属型上覆盖了一层硅酸铝毡,这种配置既能加快冷却速率,又能防止铝液直接与金属型接触,从而在一定程度上控制了金属间化合物层的厚度和结合强度。 通过调节硅酸铝毡覆层的厚度,可以有效地控制金属型吸收的热量大小,进而精确控制金属间化合物层的厚度和结合强度,为制备高质量的铜铝双金属复合材料提供了重要的技术支持。

3.3 测试分析

为了评估铜铝双金属界面的结合性能,采用了剪切测试作为评价指标。 剪切测试是一种非常重要的试验手段,它能够直观地反映出复合材料界面的结合强度。 在本试验中,通过线切割将制备好的铜铝双金属复合材料切成大小基本相等的方槽,进行剪切测试。 剪切性能是指金属材料在受到侧面大小相等、方向相反、作用线相近的外力作用时,金属材料为了抵抗这种外力,从而在受沿外力作用线平行的受剪切面上产生错动的能力。 通过对铜铝双金属复合材料的剪切测试,可以直观地评估其界面结合强度,为后续的研究和优化提供重要的数据支持。 同时,通过对剪切测试数据的深入分析,也可以进一步了解铜铝双金属界面的结合机制,为优化复合材料的制备工艺和提高产品性能提供重要的理论依据。

图3 是团队研发的新型剪切力夹具和相较于旧工艺剪切力检测方法,对比下来,目前的方法更加节省材料、节约成本,而且剪切强度检测更加准确。

图3 新旧工艺剪切强度对比

4 试验结果及讨论

4.1 表面处理对铜铝双金属界面结合强度的影响

表面处理作为制备铜铝双金属复合材料过程中的关键步骤,对铜铝双金属界面结合强度的影响显著。 通过前述的表面处理步骤,能够有效地去除铜基体表面的氧化膜和杂质,为铜铝的良好结合创造条件。 冲击射流技术的应用,使得铜铝之间的界面结合得到了显著的增强。 通过冲击射流的动力作用,铜基体表层的氧化膜得以破碎,铝液能够与铜基体直接接触,实现良好的冶金结合。 化学镀镍处理也为改善铜铝界面结合提供了有力支持,镀层的存在能够避免铜基体在复合过程中的再氧化,同时提供额外的结合力,促使铜铝间的结合强度得到提高。 通过对比不同表面处理条件下得到的复合材料的结合强度,清晰地展示了表面处理对铜铝双金属界面结合强度的重要影响。

4.2 结构与性能分析

根据前述的试验方法和测试分析,对得到的铜铝双金属复合材料的结构和性能进行深入分析。 剪切测试结果显示,经过优化表面处理和冲击射流技术制备的复合材料,铜铝界面的结合强度得到了显著的提升。 通过显微观察和X 射线荧光光谱仪分析,复合界面的结构和组成得以清晰地揭示。 分析显示,铜铝之间存在一定厚度的结合区,结合区内部的金属间化合物层厚度得以控制,在一定程度上影响了复合材料的整体性能。 同时,硅酸铝毡的使用也为控制金属间化合物层的厚度和结合强度提供了有效的方法,从而进一步优化了复合材料的性能。

4.3 与其他处理技术的比较

冲击射流技术相比其他处理技术,具有一定的优势。与传统的热处理和机械处理相比,冲击射流技术能够更有效地去除铜基体表面的氧化膜,实现铜铝之间的良好冶金结合。 另外,化学镀镍处理也为改善铜铝界面结合提供了有力的支持,而传统的表面处理方法往往难以实现类似的效果。 通过对比试验,展示了冲击射流技术和化学镀镍处理在改善铜铝双金属界面结合强度方面的优势。 同时,也分析了不同处理技术的适用性和局限性,为后续的研究和应用提供了重要的参考。 通过深入比较和分析,明确了本研究中采用的表面处理技术在促进铜铝双金属界面结合强度提高方面的重要作用。

5 结语

综上所述,铜铝双金属复合材料因其高性能和广泛的应用前景而受到研究关注。 本研究探讨了制备技术和表面处理技术,旨在提高铜铝双金属界面的结合强度,改善整体性能。 试验和分析表明,优化表面处理特别是化学镀镍处理和冲击射流技术,为实现铜铝的良好冶金结合提供了技术支持。