微流控结晶系统制备窄分布微米级硝胺炸药

2024-03-27夏皓轩石锦宇刘津搏周星屹费翼鹏宁爵勇沈瑞琪

夏皓轩,石锦宇,刘津搏,周星屹,费翼鹏,宁爵勇,刘 立,朱 朋,沈瑞琪

(1.南京理工大学化学与化工学院,江苏 南京 210094; 2.微纳含能器件工业和信息化部重点实验室,江苏 南京 210094; 3.中国工程物理研究院化工材料研究所,四川 绵阳 621999)

0 引 言

炸药作为一种以氧化剂和可燃剂为主体,能独立进行化学反应并输出能量的化合物,其结构形态对它的感度、能量、力学和相容性等应用性能有着重要影响[1]。微纳米炸药具有较小的颗粒尺寸和较高的表面能,其爆轰性能也因此有了改善与提升[2-4],然而,微尺度效应下的高释能效率和感度特性使得微纳米炸药难以在工程上实现安全连续可控的批量制备[5-6]。对于高能炸药,目前迫切需要开发出一种能够兼顾工艺安全与产品质量的制备手段。

传统的炸药结晶调控方法分为离散破碎和凝聚结晶两类[7],工业上多在宏观的时间和空间尺度进行,其反应环境不可避免的存在着浓度与温度梯度,容易产生热积累,具有潜在危险性,并且结晶环境的稳定性和可调性有待提高。近年来,伴随着绿色化工、桌面式工厂等概念的提出,化工过程微型化已逐步成为现代化工发展的新模式[8]。与间歇式过程相比,微流控结晶平台的占地面积更小,易于扩大生产规模,并且微尺度下的过程强化能在很大程度上提高结晶反应速率与批次间一致性。微流体的高比表面积和高传质传热效率不利于热点形成,为炸药晶体结晶过程提供了更加温和可控的结晶环境,具有本质安全性[9]。同时,相较于宏观手段,微流控技术试剂消耗量小,降低了危险物质的含量,无疑是实现化学品绿色、安全、智能制造的关键技术[10-12]。目前已有学者在含能材料的微尺度结晶领域开展了相关研究。赵双飞等[13-16]通过主动式和被动式两种混合方式对炸药晶体形态的微尺度调控策略展开了较为详尽的研究。Wu 等[17]设计并组建了振荡涡流微流控重结晶系统,研究了工作压力、流体粘度和流量对混合效率的影响规律。通过该系统,研究者们成功制备出了平均粒径在290 nm 左右的环三亚甲基三硝胺(RDX),与原料相比,制备出的RDX 具有更窄的粒径分布和更低的活化能。基于微流控结晶系统,石锦宇等[18]采用分子动力学方法,通过分析溶剂分子对炸药重要晶面的作用,预测了CL-20 在不同溶剂体系中的晶体形貌。

微流控结晶技术是在溶剂-反溶剂法的基础上,通过改变微通道的几何形状或施加外部作用力等形式,加强流体之间的碰撞或流体与微通道之间的碰撞,打破微流体稳定层流流动的状态,促使其产生对流并加快溶剂和反溶剂的混合,形成稳定的过饱和度与结晶环境,从而实现微纳米炸药晶体的制备。本研究通过组建ZS-1 型微流控结晶系统,探索了炸药结晶过程中结晶动力学参数的在线监测,研究了RDX 的粒度控制规律与环四亚甲基四硝胺(HMX)的晶型析出规律,并实现了安全临界尺度范围内窄分布炸药的批量制备,为将来含能材料的绿色、安全、智能制造提供了一种可行思路。

1 实验部分

1.1 试剂与仪器

二甲亚砜(DMSO),分析纯,国药化学试剂有限公司;去离子水,自制;蓝墨水,上海英雄集团有限公司;环三亚甲基三硝胺(RDX),自制;环四亚甲基四硝胺(HMX),自制。

真空抽滤泵,上海予善机械有限公司,XZ-1;恒温水浴锅,常州金坛良友仪器有限公司,LHH-6;ZS-1 型微流控结晶系统,自研;共轴聚焦微混合器,PTFE 材质,自制,内管:Ф(1600,800)μm,管长3 cm;外管:Ф(3000,2000)μm,管长20 cm;工业电感耦合元件图像传感器相机(CCD 相机),门季(上海)生物科技有限公司,MG 607 C Cool;拉曼光谱仪,奥谱天成光电有限公司,ATR3100;近红外光谱仪,上海复享光学股份有限公司,NIR17S;紫外-可见光谱仪,上海复享光学股份有限公司,PG-2000 pro;超高分辨扫描电子显微镜(SEM),美国FEI 公司,Nova Nano SEM 450;X 射线 衍 射 仪(XRD),德 国Bruker 公 司,D8-X-Ray advanced diffractometer;激光粒度分析仪,丹东百特仪器有限公司,BT-Online 2;高效液相色谱仪(HPLC),德国赛默飞公司,Ultimate 3000。

1.2 ZS-1 型微流控结晶系统的构建

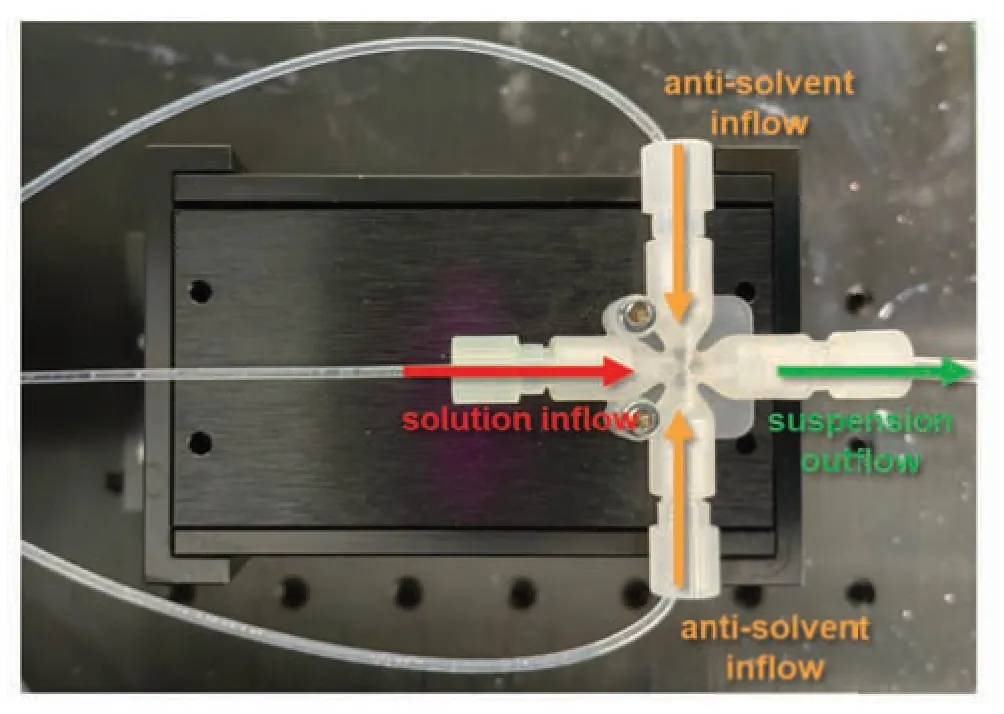

微混合器是微流控结晶系统的核心,不仅直接影响微纳米晶体的质量,还会影响制备过程的连续性。根据流体在微通道中的流动形式,微流控结晶系统可分为连续流型和液滴流型[19],而对于高能炸药的结晶调控则主要依赖于连续流。本研究选用如图1 所示的共轴聚焦式微混合器[20]实现微纳米炸药的重结晶制备,其工作原理是利用平行流动的内外管流体之间存在的粘滞力,通过调整微混合器的流体的流动参数,使流体层之间发生不同程度的径向动量交换,产生多种流动状态。微混合器中共轴流体的流动过程如图2 所示。

图1 共轴聚焦式微混合器实物图Fig.1 Picture of coaxial focusing micromixer

图2 共轴流动过程示意图Fig.2 Schematic diagram of coaxial flow process

微流控技术的优势之一是易于并联放大,免去了从实验室到工厂转化过程中的放大效应。通过共轴聚焦式微混合器的多路并联,组建了系统的结晶模块,批量制备时能够保证每条分路的结晶条件一致,有利于实现炸药的精细化制造。通过对每路流量的单独控制,该模块也可以实现对反应条件的高通量快速筛选。为了更加完整和高效地获取结晶过程中炸药晶体的重要信息,实现结构形态的实时调控,在结晶模块上集成了结晶过程在线监测系统。具体做法是沿流体流动方向设置多个监测位点,并在结晶模块上方安装可沿XYZ轴方向自由移动的滑台,滑台上连有CCD 相机、拉曼光谱、近红外光谱和紫外-可见光谱等多种过程分析单元,能够对设定好的位点进行在线分析,实现对炸药结晶过程中微流体流动状态、溶液温度、过饱和度、介稳区与晶体粒度的监测。图3 为系统的结晶模块与在线监测模块实物图。

图3 在线监测与结晶模块实物图Fig.3 Pictures of online monitoring module and crystallization module

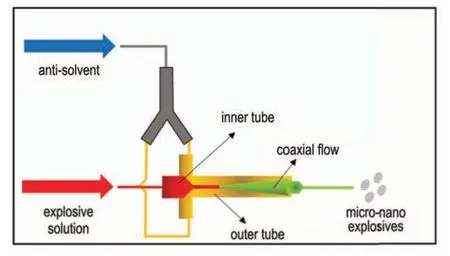

为了满足微混合器并联后的多路同时进样,本研究将一定数量的恒流泵、蠕动泵、压力传感器以及计算机控制系统集成,形成了如图4 所示进样模块。恒流泵和蠕动泵分别满足了炸药溶液与反溶剂的进样需求。前者能够应对微通道内由于结晶或固含量增多带来的流阻变化并保证流体运输精度。而后者能在较大范围内调节微通道内流体的流量,并且出口软管处设有脉冲阻尼器,减小了微流体由于转轮交替释放而形成的脉冲作用。

图4 进样模块示意图与实物图Fig.4 Schematic diagram and picture of the sample module

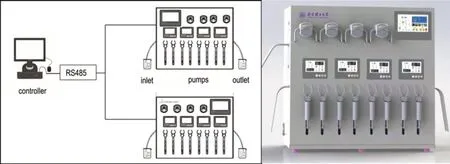

为了提升系统的自动化程度与安全性,本研究将流量控制功能和压力监测功能集成在同一软件上并形成了系统的控制模块。该模块主要包括计算机系统以及相应的控制软件,系统各组件与计算机系统之间的通信由RS485 接口负责,并通过软件实现每路流体的单独控制。为了实时监测炸药制造过程中各路流体的流动状态,在每个通道出口处分别设置压力传感器,用户能通过软件实时监控并收集压力数据。当有晶体堵塞或溶剂凝固等情况发生时,压力传感器会提示过载并自动停止相应通路的进料,防止危险事故的发生。

通过对上述结晶模块、进样模块、控制模块和在线监测模块集成,构建了如图5 所示的ZS-1 型微流控结晶系统。该系统占地面积小(1485 mm×957 mm×1990 mm),能够实现炸药结晶过程在线监测、结晶条件高通量筛选以及窄分布炸药批量安全制备等功能。图5 为该系统的实物图。

图5 ZS-1 型微流控结晶系统Fig.5 Picture of ZS-1 microfluidic crystallization system

1.3 实验过程

1.3.1 共轴流动状态的研究

共轴聚焦式微混合器中不同的流动状态在炸药结晶过程中起着不同的扰动效果,最终会影响炸药晶体的成核与生长。为了研究流量比(R,外管流量∶内管流量)和雷诺数(Re´)对共轴聚焦流混合强度的影响规律,选择蓝墨水和去离子水分别作为内外管流体,将内管流量设置为1 mL·min-1,外管流量分别设置为0.1,3,5,20 mL·min-1和75 mL·min-1,通过观测聚焦混合的区域,研究通道内微流体的流动状态与混合效率。

微通道内的共轴聚焦流由内外管流体共同组成,其整体Re´可以表示为[21]:

式中,ut为内外管混合流体的总流速,m·s-1;d0´为外管的内径,m;vt为内外管混合流体的黏度,Pa·s。由于内外管流体的黏度均与水接近,因此本研究计算Re´时以水的黏度作为混合流体的黏度。

1.3.2 结晶过程参数的在线监测

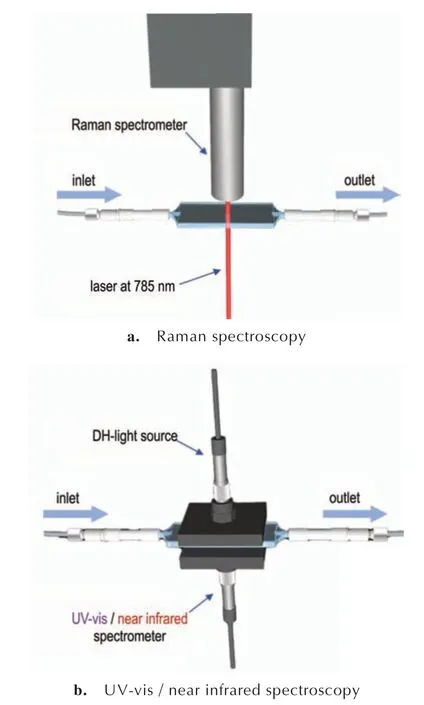

为使结晶过程清晰可控,为炸药结晶过程的控制提供理论支撑,本研究分别使用拉曼、紫外-可见与近红外光谱仪对炸药溶液的结晶过程进行了研究。光谱测定示意图如图6 所示,实验过程分别如下:

图6 光谱测定过程Fig.6 Spectral measurement processes

结晶介稳区的测定:称量HMX 与DMSO 于原料罐 内,精 确 配 置 不 同 温 度 下(40,45,50,55 ℃和60 ℃)的炸药饱和溶液。在微通道中接入流动比色皿,HMX 溶液由进样模块吸取后泵入比色皿内,再从比色皿的出口流回原料罐。固定拉曼激光探头与流动比色皿间的距离以及激光的功率与积分时间,开始连续采集流动比色皿内溶液的拉曼光谱。同时关闭加热,使HMX 溶液以0.5 K·min-1的降温速率降温直至晶体析出。

炸药浓度的在线监测:精确称量RDX 与DMSO 于原 料 罐 中,配 置 出 不 同 浓 度 下(5,10,25,50,75,100 mg·mL-1和150 mg·mL-1)的RDX 溶液。炸药溶液经进样模块驱入流动比色皿中,利用设置在微通道上方的紫外-可见光谱仪对比色皿中流动的流体进行采样,待谱图稳定后记录各浓度下RDX 的紫外-可见光谱曲线。

溶剂与反溶剂流量比的在线监测:类似地,利用近红外光谱仪采集不同DMSO 与去离子水流量比下的近红外光谱曲线。其中,内管DMSO 的流量设置为1 mL·min-1,逐渐增大外管去离子水的流量(1,2,3,4,5,6,8 mL·min-1与10 mL·min-1),同时对比色皿中的流体采样,即可得到对应流量比下的近红外光谱曲线。

1.3.3 样品制备

为了在ZS-1 型微流控结晶系统上验证炸药的结晶调控和批量制备的可行性,本研究选用DMSO 和去离子水分别作为溶剂和反溶剂,进行了RDX 的粒度控制研究,HMX 的粒度与晶型控制研究和RDX 的批量制备实验。具体实验过程如下:将炸药溶解于DMSO溶液中,炸药溶液和反溶剂在泵的驱动下流入微通道中,迅速结晶并形成悬浮液,收集到的悬浮液经真空抽滤和油浴烘干后可得到炸药晶体。通过分别控制每路流体的结晶参数,研究R、总流量(Q,内外管流量之和)以及炸药相浓度(c)对RDX 粒径的影响规律与作用机制,实现结晶参数的快速筛选。并且通过调节R、c和后处理方式,研究微尺度下HMX 的转晶规律与粒度变化规律。最后利用该系统进行RDX 的批量制备实验,验证其产能及产品质量。

1.4 表征方法

共轴聚焦流的流动状态观测采用CCD 相机。RDX 与HMX 样品的表面形貌分析采用SEM。RDX 与HMX 样品的粒度与粒径分布采用激光粒度分析仪测定。HMX 样品的晶型分析采用XRD。RDX 样品的纯度分析采用HPLC,测试时称取RDX 参比样和试样各两份,每份试样10 mg,采用C18 色谱柱,流动相为甲醇-水(50∶50),流速1.0 mL·min-1,柱温30 ℃,检测波长210 nm。

2 结果与讨论

2.1 共轴聚焦式微混合器中流体的流动状态

观察共轴聚焦流在5 种R下(0.1,3,5,20 和75)的流动状态,可见到如图7 所示的5 种流动模式。图7显示,在共轴聚焦式微混合器中,当R=0.1 时,流体呈现出成层流-涡流状态,经计算此时的雷诺数Re´=12;当R=3 时,流体处于层流-射流状态,此时Re´=42;当R=5 时,内外流体保持平行流动,流体整体处于层流状态,此时Re´=64;当R=20 时,微通道内部分流体由层流向湍流转变,形成类湍流状态,此时Re´=223;当R=75 时,通道内层流被完全破坏,形成湍流状态,此时Re´=807。

图7 不同R 下共轴聚焦流的5 种流动模式Fig.7 Five flow regimes of coaxial flow at different R

由此可见随着微通道中外管流量的增加,混合流体的流动模式逐渐由层流-涡流变为湍流,混合效率也随之提高,说明可通过调节Re´和R调整微混合器中流体的流动状态,进而改变微通道内晶体的结晶环境。与液滴流形式相比,共轴聚焦流中内外流体的流量不受微通道结构限制,能够在较大流量比范围内(0.1~1000)调控微流体的Re´并形成各种结晶环境,利于精确调控炸药晶体的形貌和粒度并研究不同参数条件下的结晶过程。

2.2 ZS-1 型微流控结晶系统的在线监测能力验证

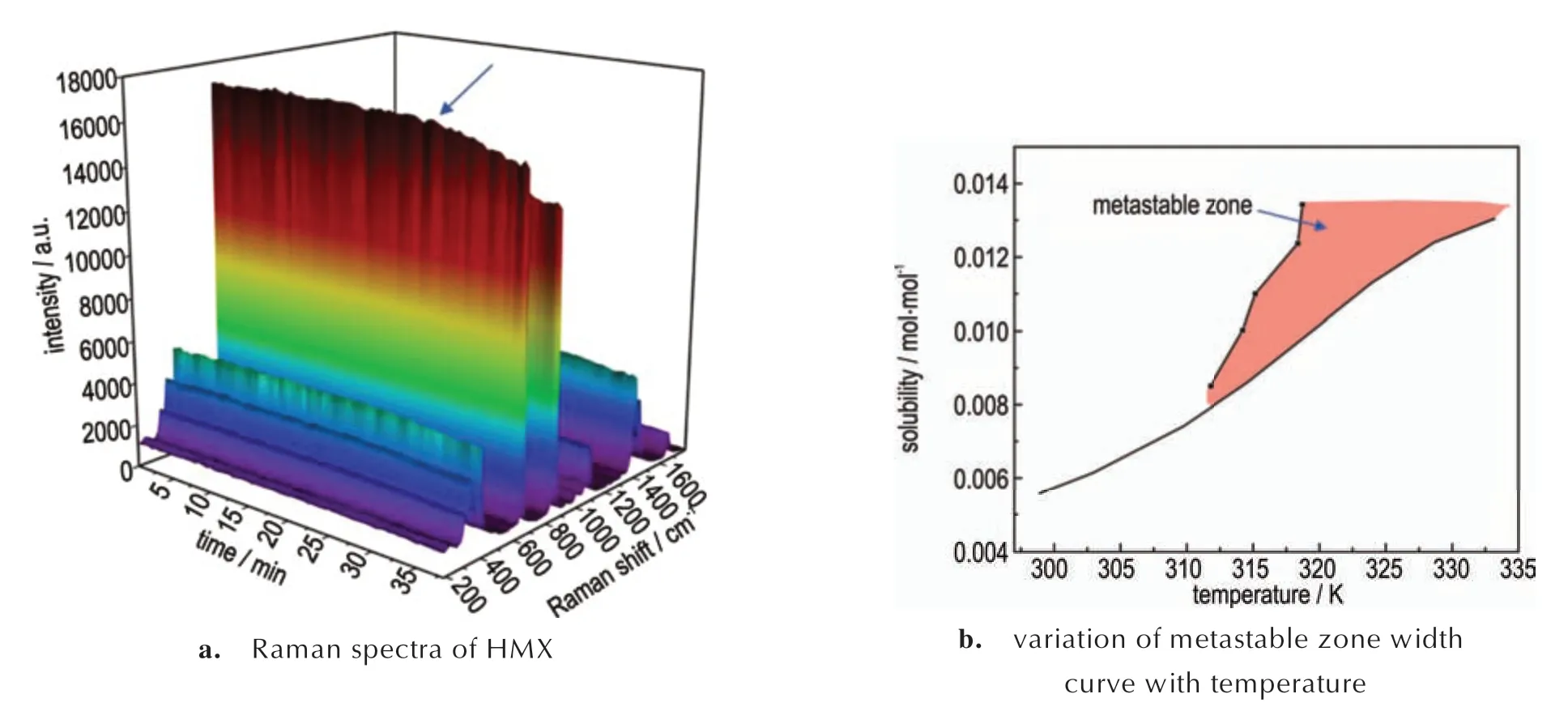

2.2.1 HMX-DMSO 体系的结晶介稳区

结晶介稳区是超溶解度与溶解度曲线之间的区域。本研究中随着HMX 溶液的降温,HMX 晶体逐渐析出,此时,由于溶液体系中出现固体颗粒且数量越来越多,因此采集到的拉曼光谱信号强度逐渐发生变化。随着HMX 溶液在流动比色皿内循环,连续采集其拉曼光谱,得到炸药溶液的拉曼光谱曲线随时间的变化趋势(图8a)。由图8a 可知,光强在第27.5 分钟时刻突然衰减并持续降低,认为此拐点的时刻即为晶核的析出时刻,以此可计算得到降温结晶临界温度,起始溶解温度与该温度的差值即为介稳区宽度。进一步地,绘制出HMX 在DMSO 溶剂中的介稳区(图8b)。可见,在当前实验条件下,HMX-DMSO 体系的介稳区宽度随温度的升高而逐渐变宽。

图8 拉曼光谱曲线与介稳区宽度曲线Fig.8 Raman spectral curve and metastable zone width curve

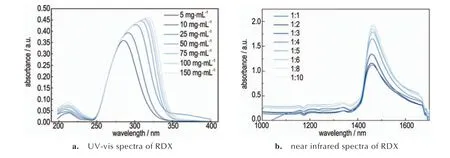

2.2.2 RDX 浓度与溶剂-反溶剂流量比的在线监测

分别采集了不同浓度RDX 在DMSO 溶剂中的紫外-可见光谱曲线(图9a)与不同DMSO 与去离子水流量比下的近红外光谱曲线(图9b)。由紫外-可见光谱曲线可知,RDX 在DMSO 溶剂中有两个较为明显的特征峰,分别在211 nm 与285 nm 处。其中,211 nm 处的峰曲线高度随RDX 浓度的增加而升高;285 nm 处的峰曲线随RDX 浓度的增加而明显红移。类似地,由近红外光谱曲线可知,DMSO 与去离子水的混合体系在1465 nm 处有一个特征峰曲线,并且高度随着去离子水比例的增大而逐渐升高。

图9 紫外-可见与近红外光谱曲线Fig.9 Spectral curves of UV-vis spectra and near infrared

可见,利用系统的在线监测模块,可以得到当前环境下RDX 浓度和混合体系过饱和度的比对曲线,并实现结晶过程中浓度与过饱和度变化情况的在线监测。

2.3 结晶参数对RDX 形貌与粒度的影响

2.3.1 流量比对RDX 结晶的影响

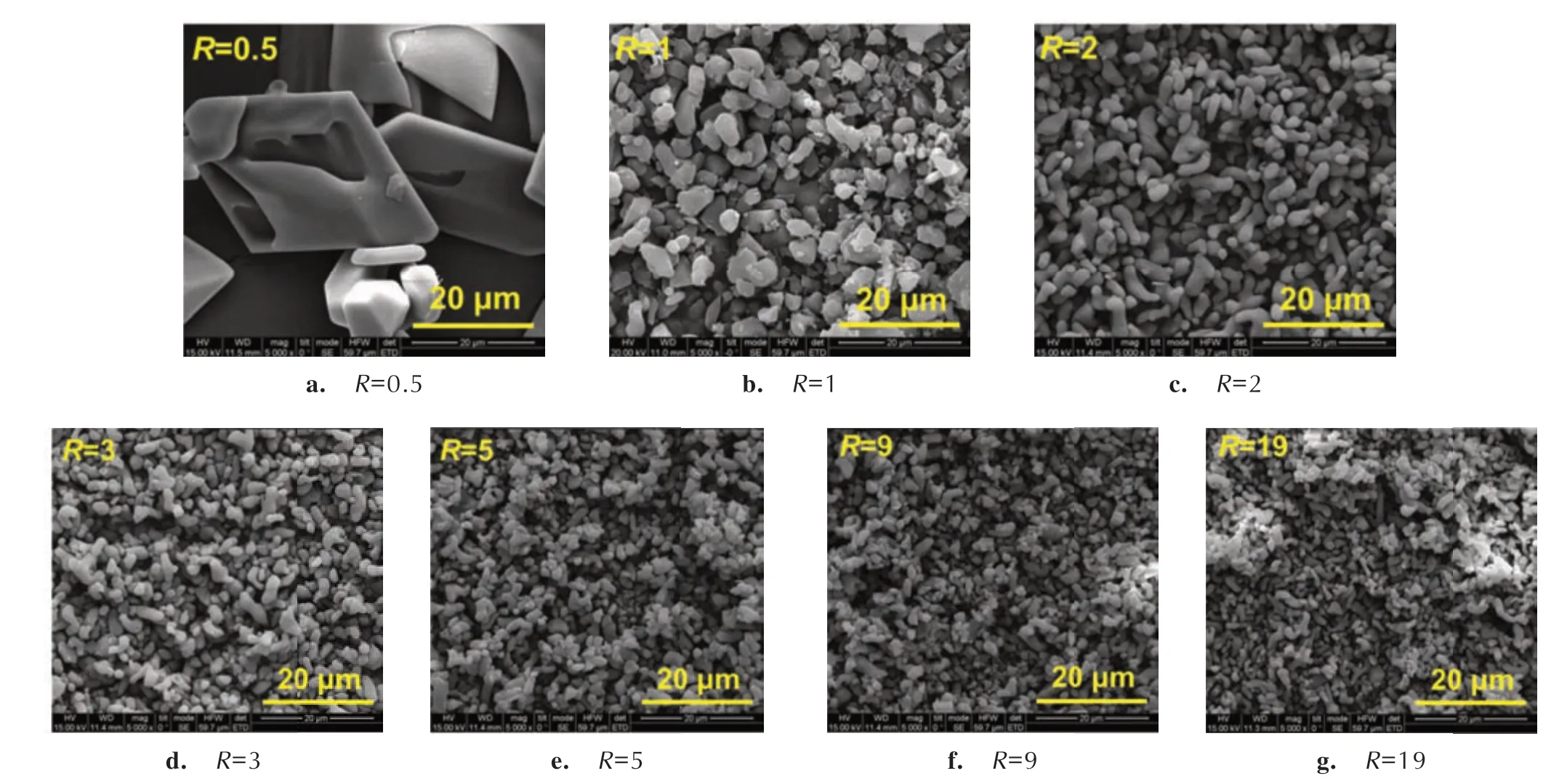

在溶剂-反溶剂法结晶过程中,R会影响混合体系的过饱和度,进而改变晶体的成核与生长速率。为分析R对RDX 结晶形貌与粒径的影响并获得利于RDX批 量 制 备 的 结 晶 参 数,在c为25 mg·mL-1,Q为20 mL·min-1的条件下,将R分别设置为0.5,1,2,3,5,9 和19 制备RDX,得到了不同RDX 晶体的形貌与粒径如图10~11 所示。

图10 不同R 下RDX 的SEM 图Fig.10 SEM images of RDX at different R (flow rate ratios)

图10 显示,当R=0.5 时,RDX 晶体呈不规则状且内部存在明显缺陷,但当R增大到1 时,RDX 晶体的尺寸明显减小,内部缺陷消失,形状也更趋向于球晶,后续继续增加微通道中反溶剂的比例(2≤R≤19)对RDX晶体的形貌影响较小,始终呈光滑球状。结合图11,随着R增大,RDX 的粒度逐渐减小,平均粒径从31.67 μm 缩小到1.17 μm(图11a);同时D10,D50和D90的数值也随着R的增大而逐渐趋近(图11b),说明了RDX 晶体的SPAN数减小,即粒径分布变窄(其中SPAN用于描述粒径分布宽度,SPAN=(D90-D10)/D50,D10,D50和D90分别为一个样品的累计粒度分布数达到10%,50%和90%时所对应的粒径)。但当R增大到1以上时,RDX粒度的下降速率减慢,最终平均粒径趋于1 μm。

图11 不同R 下RDX 的D10,D50,D90的变化曲线Fig.11 Curves of D10, D50, D90 of RDX at different R

粒径变小的原因是随着R增大,混合体系的过饱和度增加,同时增加的还有RDX 晶体的成核速率与生长速率,但由于成核指数大于生长指数,成核速率的增速总是大于生长速率,这也使得晶体附近的RDX 分子更倾向于形成新的晶核,而不是将已有的晶核生长的更大。但当过饱和度增大到一定程度时,过高的过饱和度导致新生成的RDX 晶核较小,这些晶核在溶液中迅速生长,使得溶液的过饱和度下降,从而抑制了新晶核的产生,降低了成核速率,但成核速率总体上还是大于生长速率,最终导致RDX 晶体的粒度趋于平稳。

可见,在共轴聚焦式微混合器中增大R有利于减小RDX 晶体的粒径并改善其形貌,但当R≥ 1 时,继续增加反溶剂的用量对RDX 晶体的粒度和形貌影响甚微,并且会带来更多的废液,不利于批量生产,所以后续实验中将R设置为1。

2.3.2 总流量对RDX 结晶的影响

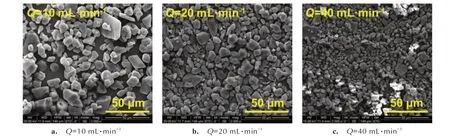

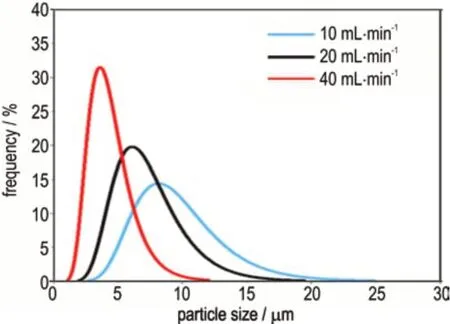

在共轴聚焦式微混合器中,炸药的粒径分布同时受到分子扩散速率和表面反应速率的影响,而在R、c和温度等条件均固定的情况下,微流体的表面反应速率保持恒定,Q对微流体结晶过程的影响主要体现在分子扩散速率上[21]。为了分析微通道中总流量对RDX 粒径的影响,本研究将R设置为1,c设置为25 mg·mL-1,对不同Q下(10,20,40 mL·min-1和80 mL·min-1)得到的RDX 样品进行了SEM 与粒度表征,结果如图12~13 所示(Q=80 mL·min-1时微通道内只有微量晶体析出)。

图12 不同总流量下RDX 的SEM 图Fig.12 SEM images of RDX under different total flow rates

图13 不同总流量下RDX 的粒径分布曲线Fig.13 PSD (particle size distribution) curves of RDX under different total flow rates

图12~13 显 示,随 着Q从10 mL·min-1增 大 到40 mL·min-1,RDX 晶体的形貌未发生明显变化,但粒径的分布范围变窄,平均粒径也由9.73 μm 缩小到4.47 μm,这一现象表明在此范围内提高Q有利于缩小RDX 晶体的粒径与粒径分布。这是因为当Q≤40 mL·min-1时,流速增加使得微通道内的Re和混合效率提高,RDX 分子的扩散延迟时间也随之降低,这有利于炸药分子的扩散。较高的分子扩散速率使得规定时间内,晶体能够在微通道内形成更多的接触界面,过饱和度更多地用于新晶核的形成而非原晶体的生长,这导致了RDX 晶体成核速率的增大和粒径的缩小。但当Q增大到80 mL·min-1时,未通过微混合器直接得到含有RDX 晶体的悬浮液,说明此条件下溶液与反溶剂的混合程度不够,这是因为该流速下溶液与反溶剂在微通道中的滞留时间过短,从而导致微混合器混合效率的降低和RDX 结晶反应的不完全。

可见Q对RDX 结晶过程的影响主要体现在粒度上,当Q≤40 mL·min-1时,增大Q有利于提高微通道中流体的混合效率并缩小RDX 晶体的尺寸。

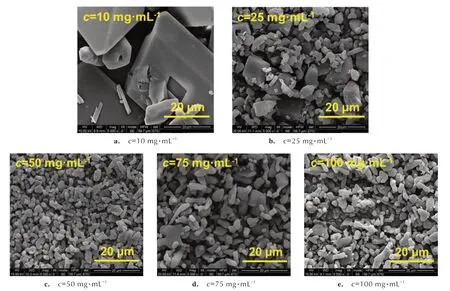

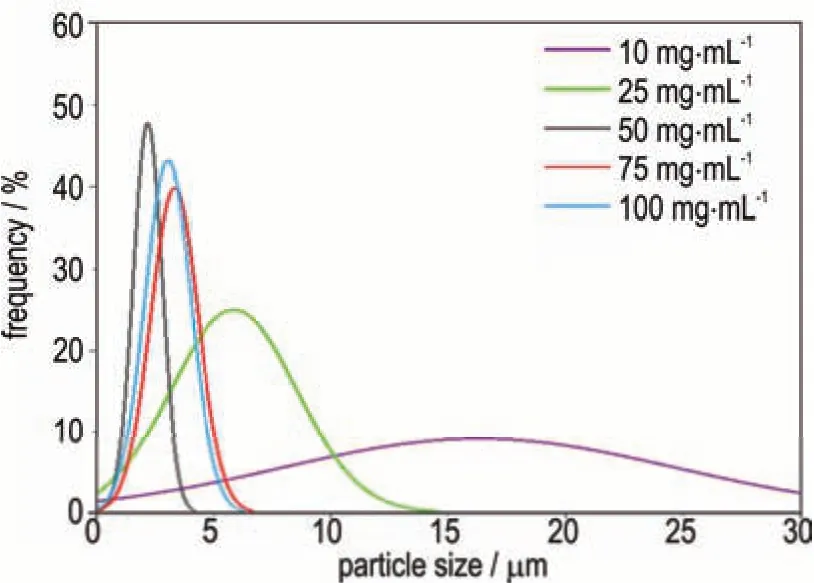

2.3.3 浓度对RDX 结晶的影响

在微通道中,溶质浓度会直接影响混合体系的过饱和度,进而影响炸药的结晶过程。为了探索c对RDX 粒度的影响,本研究设置Q为6 mL·min-1,R为5,进样时将c分别设置为10,25,50,75 mg·mL-1和100 mg·mL-1。图14 与图15 为不同浓度条件下RDX晶体的SEM 与粒径分布图。

图14 不同浓度下RDX 的SEM 图Fig.14 SEM images of RDX at different concentrations

图15 不同浓度下RDX 的粒径分布曲线Fig.15 PSD curves of RDX at different concentrations

由图14~15 可知,低浓度下(c=10 mg·mL-1)制得的RDX 晶体形状不规则且部分晶体表面存在缺陷;但随 着c从10 mg·mL-1增 大 到50 mg·mL-1,RDX 晶 体中的大颗粒逐渐消失,形貌也得到改善,平均粒径由16.29 μm 减 小 到2.17 μm,SPAN数 由1.14 降 低 到0.74,说明此范围内RDX 的粒径与粒径分布随c增大而逐渐减小;当c增大到75 mg·mL-1时,RDX 晶体的粒度有变大的趋势,平均粒径增大到3.31 μm;随后继续增大c到100 mg·mL-1,RDX 晶体的粒度几乎保持不变。

这是因为低浓度下(c=10 mg·mL-1)混合溶液的过饱和度较低,结晶过程中的表面反应速率远小于分子扩散速率,晶体的成核速率也慢于生长速率,此时容易得到较大的颗粒和较宽的粒径分布。当c从10 mg·mL-1提高到50 mg·mL-1时,微通道内的过饱和度也随之上升,RDX 的粒径逐渐减小。而随着c从50 mg·mL-1增大到75 mg·mL-1,炸药分子的表面沉淀反应速率依然小于扩散速率,但较高的混合效率同时促进了RDX 的成核和生长过程,这是导致其粒径增大的主要原因。当c增大到100 mg·mL-1时,过饱和度的增加使得表面沉淀反应速率进一步提高,但结晶过程中的分子扩散速率保持不变,分子扩散过程成为了晶核生长的限制条件,反应类型也从反应限制型变为扩散限制型,所以继续提升c对晶体粒径的影响不大。

可见,随着微通道中RDX 溶液的浓度从10 mg·mL-1增大到100 mg·mL-1,其粒径呈先减小后增大的趋势,其中c=50 mg·mL-1时RDX 的粒度最小且形貌最佳,此时平均粒径为2.17 μm。

2.4 结晶参数对HMX 晶型与粒度的影响

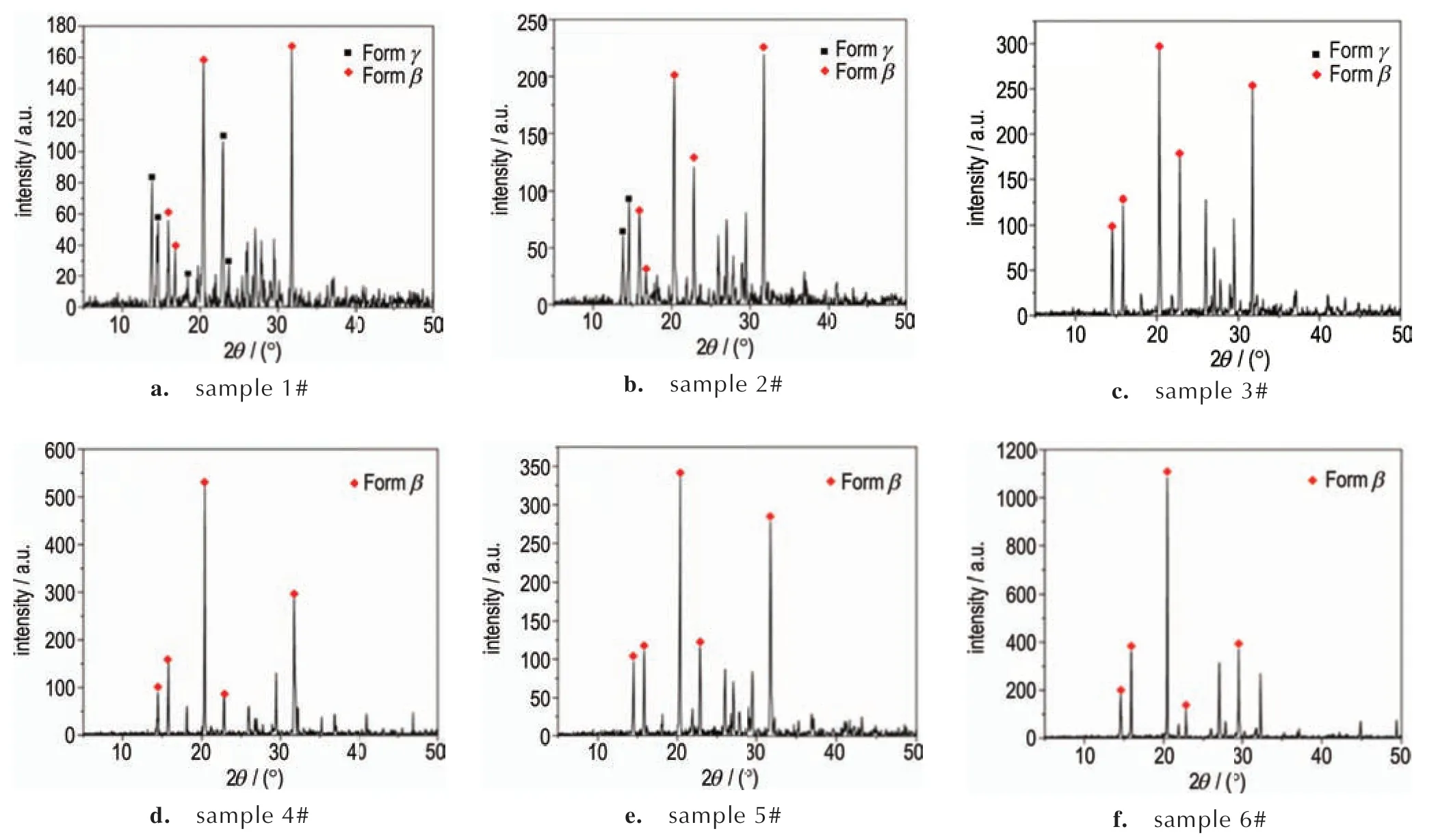

HMX 存在α-、β-、γ-、δ-四种晶型,其中β-HMX 在常温常压下最稳定且机械感度最低,是炸药配方中的理想晶型。为了得到形貌规整、窄分布的微米级β-HMX,本研究参考文献[22]中宏观尺度下的HMX转晶实验,进行了微尺度下HMX 的晶型与粒度调控,具体实验条件如表1 所示。图16 为不同参数条件下得到的HMX 样品的XRD 图谱。

表1 不同样品的实验条件Table 1 Experimental conditions of different samples

图16 不同样品的XRD 图Fig.16 XRD diagrams of samples

根据Ostwald 相变规则[23],溶液中发生结晶时,为了使体系的自由能最小化,最先析出的是最接近体系初始状态的热力学亚稳晶型,而非热力学稳定晶型。因此在混合体系中,首先析出的是亚稳晶型γ-HMX。在溶液介导的作用下,γ-HMX 通过亚稳晶型的溶解、稳定晶型的成核与生长完成向β-HMX 的转化。

实验结果表明,相较于高流量比体系,R=1 时HMX 的转晶较为完全。可见在微流控结晶的过程中,R对溶液介导中亚稳态晶型的溶解和稳定晶型的成核具有较大影响,控制着多晶型的转化效率。这可能是由于当R=1 时,微通道中溶剂与反溶剂相对均衡,溶质的相态变化处于“结晶-溶解-结晶”的动态平衡,溶剂对晶体各晶面的吸附作用较为均一,使得各晶面均能够稳定生长,从而最终获得稳定的β-HMX。

对于高流量比体系(R≥2),可通过搅拌等方式完成由γ-HMX 到β-HMX 的转晶过程,然而搅拌时间会影响最终转晶的程度。当搅拌时间较短时(≤10 min),悬浮液中的HMX 晶体转晶不完全,导致样品中存在两种晶型的混杂(样品1#、样品2#);而继续延长搅拌时间至15 min 能够实现HMX 的完全转晶,最终获得纯度较高的β-HMX(样品3#)。

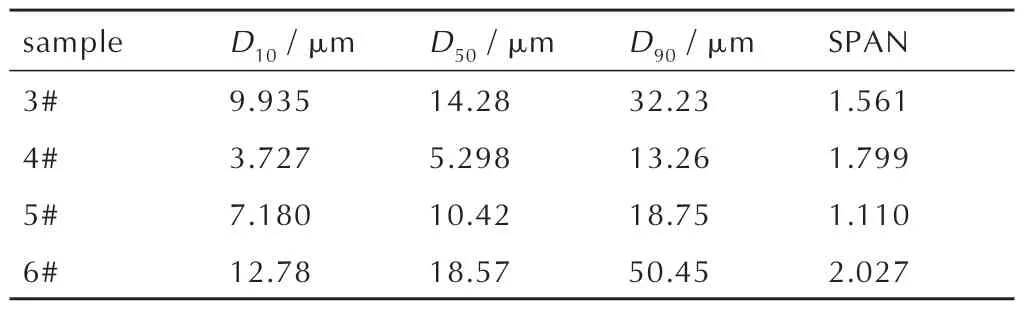

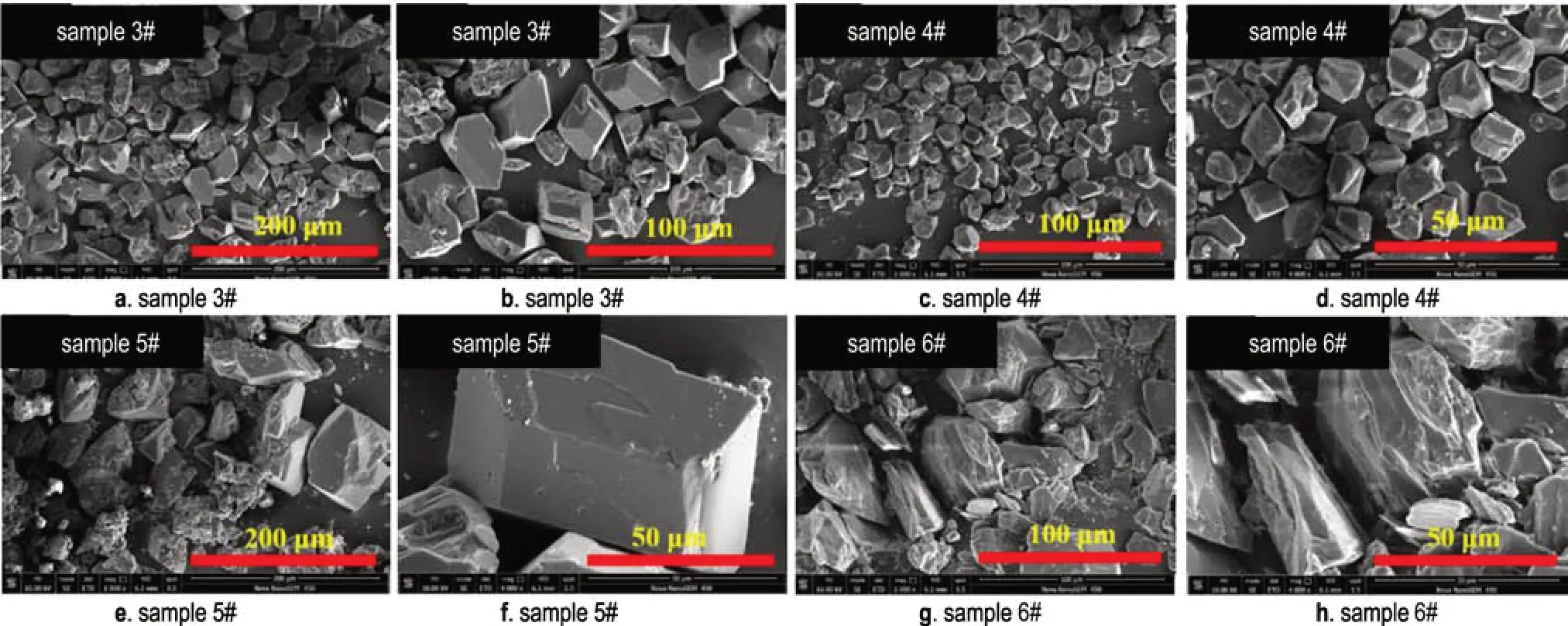

样品3#~6#均为所需晶型β-HMX,为了进一步得到样品的粒径与形貌特征,对其进行粒径分析与SEM表征,如表2 与图17 所示。结果表明,搅拌会影响混合体系中HMX 晶体的生长环境,使得炸药晶体的粒径变大,粒径分布变宽。同时,随着c从100 mg·mL-1增大到300 mg·mL-1,其粒径呈增大趋势,表明c也会影响体系达到过饱和度的快慢从而影响产品最终形貌,所以保持较低的炸药相浓度有利于获得小粒径的β-HMX 晶体。

表2 β-HMX 晶体粒度数据Table 2 Particle size data of β-HMX crystals

图17 β-HMX 晶体的SEM 图Fig.17 SEM images of β-HMX crystals

2.5 ZS-1 型微流控结晶系统的性能验证

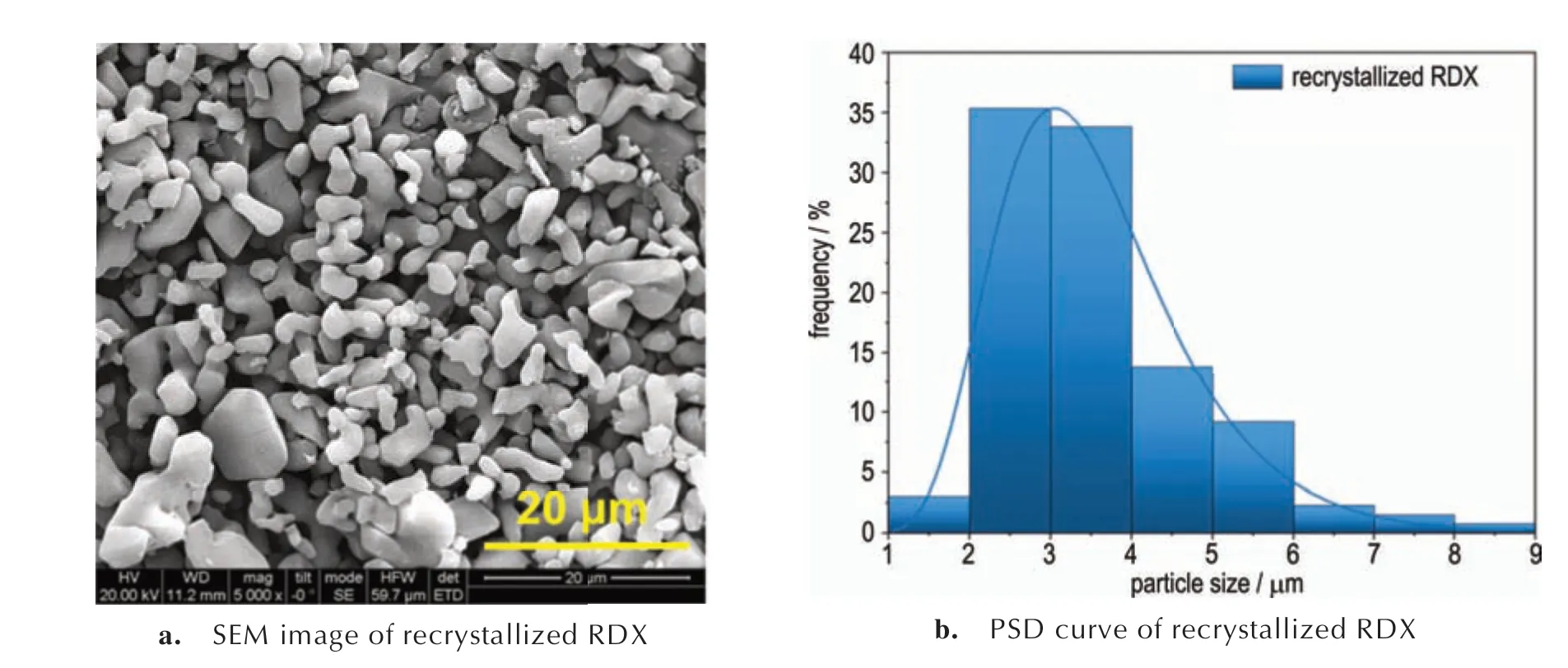

结合2.3 对RDX 粒度变化规律与结晶参数的探索,利用ZS-1 型微流控结晶系统进行了RDX 的批量制备实验,并验证其产能及产品质量。综合考虑生产效率、产品质量和废液处理,选择工艺参数为:c=50 mg·mL-1,Q=20 mL·min-1和R=1∶1。图18 和图19 分别为重结晶前后RDX 的SEM 与粒径分析结果。

图18 原料RDX 的SEM 图与粒径分析结果Fig.18 SEM and particle size analysis results of raw RDX

图19 重结晶后RDX 的SEM 图与粒径分析结果Fig.19 SEM and particle size analysis results of recrystallized RDX

通过对比发现,原料RDX 的粒径范围为13.2~318.5 μm,粒度较大且粒径分布较宽;而经微尺度调控后,RDX 样品的粒径范围缩小为1.5~8.8 μm,其中D50与SPAN数分别为3.35 μm 和0.956,晶体表面也变得更加光滑。产能方面,该制备条件下RDX 的产量为207.7 g·h-1,收率为86.5%。

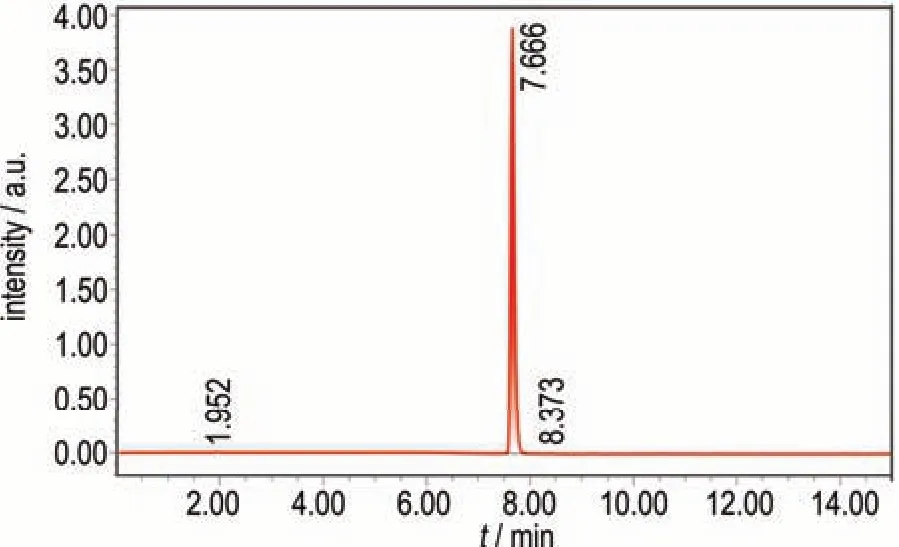

为了测定重结晶后RDX 产品的纯度以及溶剂残余量,使用高效液相色谱法对其进行了纯度分析。记录色谱图及峰面积,利用峰面积归一化法进行RDX 的纯度测定,结果如图20 所示。最终两次测得RDX 的相对含量分别为99.85%与99.75%,溶剂DMSO 残余量分别为0.10%与0.14%。可见,经ZS-1 型微流控结晶系统细化后的RDX 也具有较高的纯度与较低的溶剂残余量。

图20 重结晶后RDX 的HPLC 图Fig.20 HPLC diagram of recrystallized RDX

以上结果表明ZS-1 型微流控结晶系统能够明显改善炸药晶体的形貌与粒度,得到窄分布的微米级RDX,并且具备批量制备能力。同时,由于共轴聚焦式微反应器的泛用性,该系统也可用于其他含能材料的合成与制备,并且能满足人机隔离与安全连续可控的需求,有一定的推广价值。

3 结 论

本研究构建了ZS-1 型微流控结晶系统,利用该系统探索了炸药结晶过程的在线监测,实现了RDX 和HMX 的结晶调控与结晶参数的高通量筛选,并以RDX 为例,验证了微尺度下高品质炸药批量制备的可行性。得到结论如下:

(1)利用系统的在线监测模块,绘制出了HMX 在DMSO 中的介稳区,并实现了RDX 浓度与过饱和度变化情况的在线监测。

(2)对于微米级RDX,其粒径和SPAN数会随着流量比的增大而减小,但粒径的减小幅度逐步降低,最终趋近于1 μm;总流量小于40 mL·min-1时,微通道内总流量的增大会导致RDX 粒度和粒径分布逐渐减小;随着浓度的增大,RDX 晶体的粒径呈现先减小后增大的变化趋势,其中浓度为50 mg·mL-1时平均粒径最小,为2.17 μm。

(3)对于微米级HMX,通过调控两相流量比可以实现微尺度下的晶型转换。当R=2 时首先析出γ-HMX,经连续搅拌可以完成转晶;而当R=1 时经抽滤可以直接得到纯度较高的β-HMX,不同实验条件下得到的β-HMX 样品平均粒径在5~20 μm,其中浓度较低时有利于获得小粒径的β-HMX 晶体。

(4)经验证,本研究构建的ZS-1 型微流控结晶系统在保持反应器微尺度的同时,可以批量制备并得到D50=3.35 μm,SPAN数为0.956,平均纯度为99.80%的RDX 样品,且单台设备的产量可达每小时百克量级。