电控高压共轨喷油系统结构参数对轨内压力波动仿真分析

2024-03-25胡玲玲莫清烈曹文通周俊明魏啟印

胡玲玲,莫清烈,姜 峰,曹文通,周俊明,魏啟印

(广西科技大学机械与汽车工程学院,广西,柳州 545006)

0 前言

近年来,由于世界各国能源的逐步枯竭和环境问题的日益突出,世界各国家相继提出了限制大功率发动机的举措,并出台了严格的法律法规,随着相关法律法规的实施,必将可以使柴油发动机技术的发展提升一个新的台阶,高功率、低能耗、低污染必将是发动机未来发展的趋势[1-2]。对于柴油发动机而言最关键就是燃油燃烧这个过程,这是其产生动力的来源,所以是最值得深入研究的。在这个过程当中燃油喷射系统是其核心,所以对该系统及燃烧室的结构进行优化设计有利于提高柴油发动机的整体性能[3-5]。目前已经有多数学者对燃油供给喷油系统进行了研究,而且在降低排放及提高性能方面取得了一定的成就。Wei 等[6]通过分析系统级供油与喷射耦合特性及多频压力波动对系统稳定性的影响机理,建立了高压共轨系统预测模型研究了共轨压力、控制脉冲宽度和发动机转速对压力波动的影响。Chen 等[7]以高压共轨喷油器为研究对象,根据其基本结构和工作原理,基于AMESⅠM 系统仿真软件建立了喷油器仿真模型,分析了高压共轨喷油器关键结构参数变化对喷油方式的影响。刘波澜等[8]针对重型油柴油机在实际工作时出现的雾化问题,建立了共轨燃油喷射系统的数学物理模型,对柴油机的整体结构参数进行优化分析,并研究在外部运行环境发生改变时对燃油喷射系统特性的影响。范立云等[9]通过对柴油机电控双阀燃油喷射系统进行分析,建立燃油喷射系统仿真模型,把模型进行线性方法分析,分析系统在燃油喷射过程中影响稳定性的参数。查阅相关文献可知,喷油系统的压力波与电控压力有直接的关系,电控高压会直接影响系统的燃烧过程,进而对发动机的整体性能也产生一定的影响[10-11]。因此,为更好地研究柴油机发动机喷油系统压力波动与电控高压之间的关系,柴油机电控高压共轨技术的发展必须满足以下基本要求:(1)喷射压力必须做到平均喷射且有较大的喷射压,喷油压力能够实现随时调节。(2)喷油量的多少要可以精准调控,并可以根据工作环境的变化做到灵活调节。(3)喷油速率和喷射次数的调节也必须灵活准确[12-14]。本研究基于GTSuite 软件,建立了电控高压共轨喷油系统的模型,分析高压油泵活塞参数变化和进排油阀阀体参数变化对共轨管压力波动的影响。

1 试验与模型建立

高压油泵按其功能可由驱动模块、输油模块和泵油模块三大模块组成。挺柱体、凸轮轴、柱塞弹簧等主要部分组成了驱动模块;进出油阀共同组成了输油模块,而输油模块最关键的结构是进出油阀座,其结构的设计是否合理直接影响系统所需低压燃油在系统中流动状态;柱塞偶件包括柱塞和柱塞套既组成了喷油模块,柱塞直径和升程以及柱塞偶件配合间隙直接影响高压油泵的供油效率和供油速率的大小[15-16]。所以共轨系统高压油泵几个关键地方就是凸轮轴部件、柱塞偶件和进排油阀是很值得研究的。

高压油泵是电控高压共轨喷油系统中低压油变高压油的枢纽,它每转一周供油六次,且泵驱动装置受载均匀,所以驱动装置的要求比普通喷油泵要低。为了确保发动机在任何运行工况下,高压油泵都能适时可靠地经共轨管向喷油器提供充足高压燃油以供喷射需要,驱动装置就必须保证柱塞及柱塞套径向相对运动能产生连续压力[17]。系统快速启动时所需要的燃油以及共轨系统中压力的快速建立所需的燃油共同组成共轨系统总的供给燃油量。

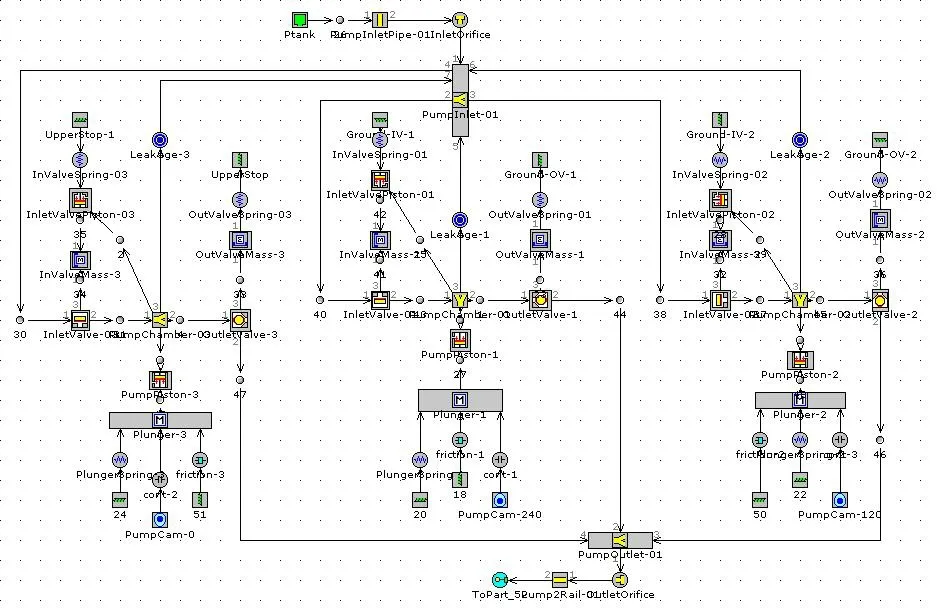

由于燃油在高压油泵中流动时,它是一个动态的过程,所以在不同的时间段内它的状态是不一样的,高压油泵模型如图1 所示,根据燃油在高压油泵里的流动过程及状态将高压油泵分成:低压供油模块、进油阀模块、柱塞腔模块、出油阀模块、柱塞模块以及凸轮模块[18-19]。而且在实际工作时由于高压电器控制部分不经常使用,所以可以忽略不计。

根据高压油泵的工作原理及具体结构进行建模仿真,用GT-Suite 软件建立如图2 所示仿真模型。它包括三大子模块:进油阀子模块,即进油阀阀体、进油阀弹簧;出油阀子模型,即出油阀阀体、出油阀弹簧;柱塞子模块,即柱塞、柱塞腔、柱塞弹簧。

图2 高压油泵仿真模型Fig.2 High pressure fuel pump simulation model

2 研究方案与结果分析

2.1 高压油泵活塞参数变化对轨内压力波动的影响

在对高压油泵设计中,高压油泵的结构参数值是一个范围值,可以根据理论供油量计算得出,通过改变电控高压共轨燃油喷射系统的结构参数,会影响高压油泵本身的驱动力矩、共轨管内的压力波动情况以及供油效率。本研究分析和研究了高压油泵的活塞直径、高压油泵的活塞质量、高压油泵的活塞长度和高压油泵的压力容积对共轨管路压力波动的影响。

2.1.1 高压油泵活塞直径变化对轨内压力波动的影响

高压油泵的运行是一个循环的过程,在整个过程当中供油量是具有一定规律可循的,而且油量大小及规律会受到活塞直径的影响,同时系统的压力建立时间也会受到活塞直径影响。在建立的模型中,分别研究活塞直径为6.15、7.15、8.15、8.5 mm 的4 种工况,观察改变活塞直径对共轨管路内压力变化的影响。

如图3 所示,活塞直径不同,共轨管路内的压力分布基本相同;随着活塞直径的增加,共轨管路中的压力按比例增加,压力波动的频率也增加。主要原因是增加活塞直径必然会增加单位时间的供油量,缩短共轨管路内的压力建立时间,从而导致压力升高。

图3 不同活塞直径对共轨压力的影响Fig.3 The influence of different plunger diameter to common rail pressure

2.1.2 高压油泵活塞质量变化对轨内压力波动的影响

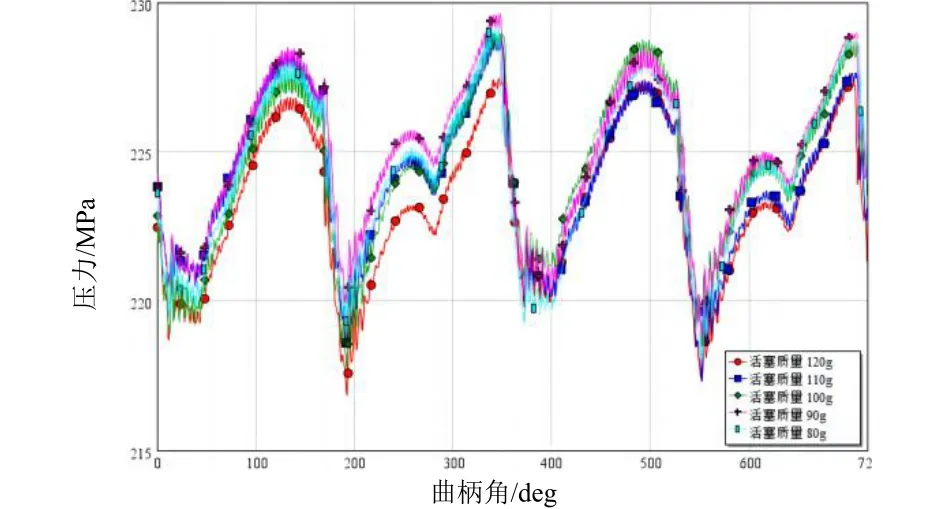

活塞质量的大小将会直接对活塞腔的压力建立时间进行影响,从而会进一步导致活塞腔的压力变化。在建立的模型中,分别研究活塞质量为80、90、100、110、120 g 的5 个工况,观察改变活塞质量对共轨管路内压力变化的影响。

如图4 所示,随着活塞质量的不断增大,共轨管压力降低,供油压大约减少3 Mpa,但是在喷油阶段压力值的大小几乎不变,共轨管压力变化波动也微乎其微。产生这种现象的主要原因是活塞质量增加将会导致整个活塞的惯性增加,同时活塞的相应变化时间也将发生改变,从而使活塞腔内压力的建立时间更长,进而导致共轨管内的压力降低。

图4 不同活塞质量对共轨压力的影响Fig.4 The influence of different plunger mass to common rail pressure

2.1.3 高压油泵活塞长度变化对轨内压力波动的影响

活塞腔中的油压随着活塞的长度而变化,这是因为活塞的长度将直接影响活塞联轴器的密封质量,一旦密封出现空隙,将会直接影响活塞腔中的油压,从而出现油液外流。在建立的模型中,分别研究活塞长度为30、40、45、50 mm 的4 个工况,观察改变活塞长度对共轨管路内压力变化的影响。

如图5 所示,当活塞长度增加,共轨管路内的压力有增加的趋势,但增加的幅度很小,并且不会随着活塞长度的增加一直增加下去,而是当活塞长度达到一定值时零件的漏油量将会接近无穷小,此时再增加活塞长度也不会发生相应的变化。随着活塞的不断增加还会导致共轨管路内压力波动产生影响,造成波动的频率和幅度增大,其增加的幅度值约为0.1 MPa。分析表明,造成这种现象的原因是活塞长度的增加会抑制活塞腔内的油液泄漏现象,使漏油量大幅度减少,从而增加了活塞腔内的压力。

图5 不同活塞长度对共轨压力的影响Fig.5 The influence of different plunger length to common rail pressure

2.1.4 高压油泵活塞腔容积变化对轨内压力波动的影响

活塞腔的容积也是影响燃油压力波动及燃油在活塞腔积累时间的重要因素之一。活塞容积的大小将直接影响油泵的供油系统,同时也会对喷油规律造成一定程度的影响。为更好地进行研究,本次选用400、500、600 mm3的3 种不同容积的活塞进行研究,观察改变活塞腔的容积对共轨管路内压力波动的影响。

如图6 所示,共轨管路内压力随着活塞腔容积的增加而减小,同时共轨管路内压力波动的频率和幅度也减小,但共轨管路内压力曲线的总体趋势随着曲柄角的变化三种工况的变化大致相同。分析其原因是活塞腔的容积增大,会造成燃油由低压变为高压的时间变长,使活塞腔内的压力变小,但是随着容积的增加活塞腔内的压力波动反而减小。

图6 不同活塞腔容积对共轨压力的影响Fig.6 The influence of different plunger cavity volume to common rail pressure

2.2 高压油泵进油阀参数变化对轨内压力波动的影响

从进油阀的结构和工作原理分析可以看出,进油阀的整体结构和工作过程协同影响着活塞腔内的压力波动,此时会造成低压进油情况的发生。当低压进油工况存在时,它与活塞进口压力双重作用会影响活塞正常的周期波动,进而后续对共轨管路中的压力也造成一定程度的影响,会影响进油阀的结构参数主要有阀体直径及其质量。

2.2.1 高压油泵进油阀直径变化对轨内压力波动的影响

活塞腔进油的流通面积与进油阀阀体直径的大小有直接的关系,其节流效果又与流通面积的大小相关,因此进油阀阀体直径的大小直接影响管路内压力波动情况,而且严重的话会对共轨管道内部压力也造成一定程度的影响,使得压力发生异常波动。为更好地研究阀体直径对其影响,在仿真分析时采用多种直径的阀体,主要有5、6、7、8 mm 的4 种工况,观察改变进油阀阀体直径对共轨管路内压力变化的影响。

本设计选取高压油泵进油阀直径变化对轨内压力波动影响变化不明显的跨度,以呈现轨内压力波动变化效果,本设计跨度进行横坐标尺寸的选择。如图7 所示,进油阀阀体直径越大,共轨管路内压力就越小,两者呈反比关系,同时随着进油阀阀体直径增大共轨管路内的压力波动的频率和幅度减小,但变化不明显。主要是进油阀阀体直径的不断增加,将会导致加速效应减弱和减少活塞室中的压力波动,最终降低共轨管路内的压力。

图7 不同进油阀直径对轨压的影响Fig.7 The influence of different inlet valve diameter to common rail pressure

2.2.2 高压油泵进油阀阀体质量变化对轨内压力波动的影响

进油阀阀体的质量将会直接影响响应速度。如果进油阀阀体的质量过大,此时将不利于高压供油系统稳定,一方面会延长压力响应时间,另一方面会降低供油量,进而降低工作效率。但是阀体质量又不能过小,否则会降低燃油压力,严重时还会造成开关关闭失效。在建立的模型中,分别研究进油阀阀体质量为0.3、0.5、0.7 g 的3 个工况,观察改变进油阀阀体质量对共轨管路内压力变化的影响。

如图8 所示,随着进油阀阀体质量发生变化,三种不同工况下的压力发生波动值比较小,甚至是几乎无变化。但是当处于供油阶段时,此时管道内部的压力变化比较明显,其数值在1 ~3 MPa之间。不仅如此,当阀体质量越大,共轨管道内压力变化越明显而且还不仅仅是单向变化,而是有一个最优值。

图8 不同进油阀质量变化对轨压的影响Fig.8 The influence of different inlet valve mass to common rail Pressure

2.3 高压油泵排油阀阀体参数变化对轨内压力波动的影响

排油控制阀是将活塞腔中的高压燃油通过高压油管输送至共轨管路内的最后一个阀。该阀具有良好的节流作用,其主要功能是调节活塞腔和共轨管路中的压力波动。因此,只要排油阀结构参数发生细微变化就会对共轨管路内的压力波动造成影响。排油阀的结构参数包括排油阀阀体直径和排油阀阀体质量。

2.3.1 高压油泵排油阀阀体直径变化对轨内压力波动的影响

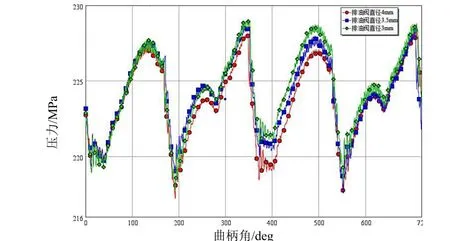

排油阀阀体直径与油流通面积有直接联系,当阀体直径发生变化时,活塞腔及共轨管道内部的压力也会发生变化。所以在建模时将选用直径为3、3.5、4 mm 的3 种工况的阀体,观察改变排油阀阀体直径对共轨管路内压力变化的影响。

如图9 所示,排油阀阀体直径增大时,管路内压力会变小,但变化幅度较小;同时压力波动的频率和幅度也会减小,当曲轴转角值增加时,管路内的压力值变化较小且趋于平缓,由此可知阀体直径不是影响共轨管路压力的关键因素。出现这种现象的主要原因是排油阀孔径与节流能力成反比,从而导致共轨管路内的压力下降。

图9 不同排油阀阀体直径对轨压的影响Fig.9 The influence of different outlet valve body diameter to common rail pressure

2.3.2 高压油泵排油阀阀体质量变化对轨内压力波动的影响

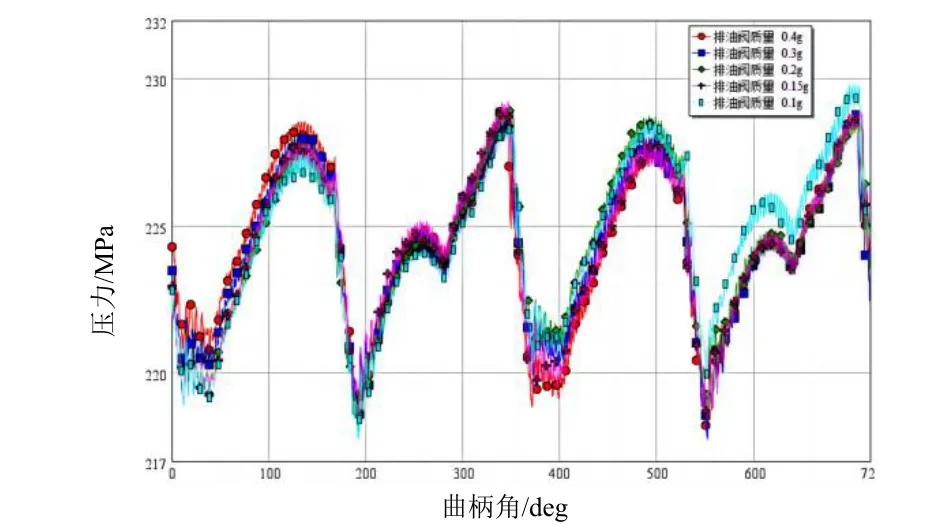

排油阀阀体质量的变化直接影响排油阀开闭的响应时间,进而影响活塞腔和共轨管路内油液压力的波动。在建立的模型中,分别研究排油阀阀体质量为0.1、0.15、0.2、0.3、0.4 g 的5 种工况,观察改变排油阀阀体质量对共轨管路内压力波动的情况。

如图10 所示,在不同的排油阀阀体质量下共轨管路内的压力变化基本相同,且随着曲轴转角的不断变化,变化范围维持在0.5-3 MPa 之间。由图可知,当阀体质量为0.4 g 时的压力达到峰值且最大。在后面的两个供油阶段中,压力最大峰值发生在阀体质量为0.1 g 处。造成这种现象的主要原因就是共轨管路内部压力存在停滞效应。在供油的最后两个阶段,如果排油阀阀体质量为0.1 g,则共轨管路中的压力变化会大于其他情况下的压力变化。

图10 不同排油阀阀体质量对轨压的影响Fig.10 The influence of different outlet valve body mass to common rail pressure

2.4 高压油泵进油阀弹簧参数变化对轨内压力波动的影响

进油阀弹簧参数的取值直接影响到进油阀开启和关闭的时间和速度,从而影响到进油阀响应速度,最终影响高压油泵的供油效率以及共轨管内压力波动。进油阀弹簧参数有:弹簧预紧力和弹簧刚度。

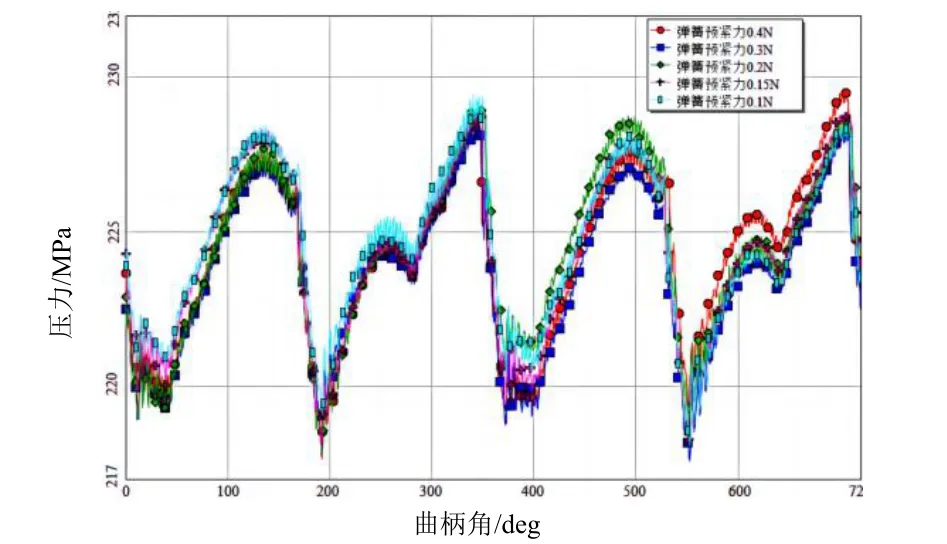

2.4.1 进油阀弹簧预紧力变化对轨内压力波动的影响

进油阀弹簧预紧力取值时,从容积效率考虑,如果取值太大,增加了进油阀的开启压力,从而使得进油阀的开启时间加长致使进油时间变短,不利于吸油过程的顺利完成;但是如果取值太小,进油阀不能够及时落座关闭,同样也会使得柱塞回程中柱塞腔的油量过多,会影响到高压油泵的供油效率,最终导致共轨管内压力波动。在建立的模型中,分别研究进油阀弹簧预紧力为0.1、0.15、0.2、0.3、0.4 N 的5 种工况,观察改变进油阀弹簧预紧力对共轨管路内压力波动的情况。

由图11 所示,随着进油阀弹簧预紧力的增加,5 种工况下,共轨管内压力曲线的走向大体一样;同时随着弹簧预紧力的增加,共轨管内压力波动频率减小而且压力波动的幅值也变小。曲柄角在0~340 度时,进油阀弹簧预紧力为0.1 N 时,共轨管内压力最大;而曲柄角在550 ~720 度时,进油阀弹簧预紧力为0.4 N 时,共轨管内压力最大。其原因是由于进油阀弹簧预紧力加大使得开启时间加长,一定程度削减了进油引起的柱塞腔压力波动。

图11 不同进油阀弹簧预紧力对轨压的影响Fig.11 The influence of different inlet valve spring preload to common rail pressure

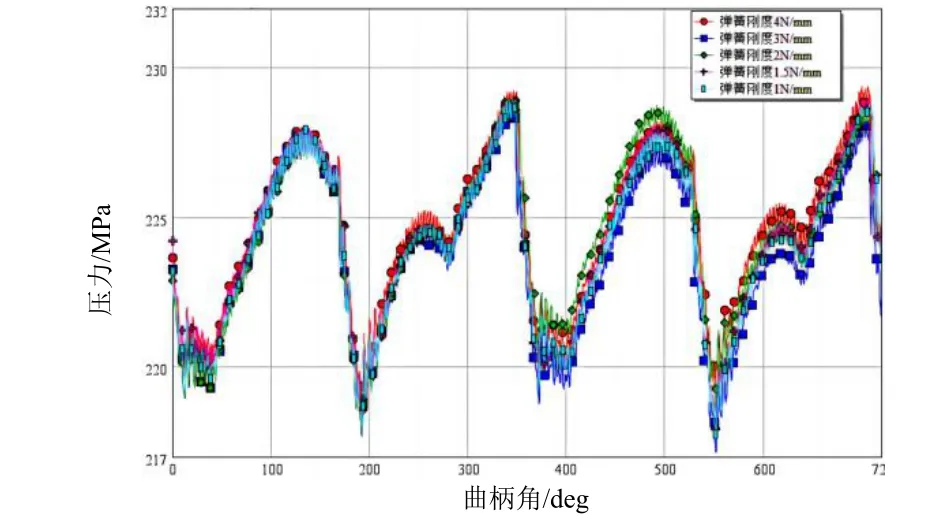

2.4.2 高压油泵进油阀弹簧刚度变化对轨内压力波动的影响

进油阀弹簧刚度同弹簧预紧力对进油阀也有重要影响,其取值太大同样使得进油阀开启时间加长,其值取得过小又会使得进油阀落座不及时从而导致柱塞腔油量过多。在建立的模型中,分别研究进油阀弹簧刚度为1、1.5、2、3、4 N/mm 的5 种工况,观察改变进油阀弹簧刚度对共轨管路内压力波动的情况。

由图12 所示,随着进油阀弹簧刚度的加大,曲柄角在0 ~360 度时,5 种工况下,共轨管内压力以及压力波动变化很小,几乎一样;而在360 ~720 度时,进油阀弹簧刚度为3 N/mm 时,共轨管内压力最小。进油阀弹簧刚度为4 N/mm 时共轨管内压力最大,这种现象说明进油阀弹簧刚度不是越大越好,也不是越小越差,其中有一个最优值。

图12 不同进油阀弹簧刚度对轨压的影响Fig.12 The influence of different inlet valve spring stiffness to common rail pressure

2.5 高压油泵排油阀弹簧参数变化对轨内压力波动的影响

排油阀弹簧参数同排油阀阀体一样直接影响排油阀开启与关闭的时间,进而影响柱塞腔与共轨管内压力的波动。

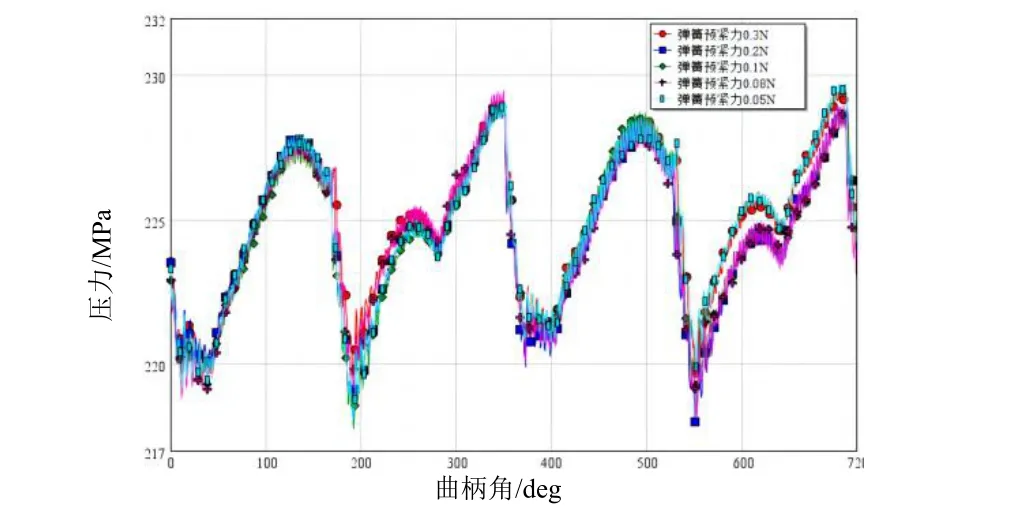

2.5.1 高压油泵排油阀弹簧预紧力变化对轨内压力波动的影响

同进油阀弹簧预紧力一样,其取值不能过大也不能过小。在建立的模型中,分别研究排油阀弹簧预紧力为0.05、0.08、0.1、0.2、0.3 N 的5 种工况,来观察改变排油阀弹簧预紧力对共轨管路内压力波动的情况。

由图13 所示,随着曲柄角的增加,5 种工况下,共轨管内的压力曲线变化趋势大体一致,其压力变化幅度很小;但是在最后一个供油阶段,排油阀弹簧预紧力为0.05 N 和0.3 N 这两种情况压力最大,并且这两种情况下压力曲线几乎重合,说明排油阀弹簧预紧力对共轨管内压力的影响不是单向的。

图13 不同排油阀弹簧预紧力对轨压的影响Fig.13 The influence of different outlet valve spring preload to common rail pressure

2.5.2 高压油泵排油阀弹簧刚度变化对轨内压力波动的影响

排油阀弹簧刚度同预紧力一样对柱塞腔和共轨管内压力波动产生影响。在建立的模型中,分别研究排油阀弹簧刚度为1、2、3、5 N/mm 的4种工况,观察改变排油阀弹簧刚度对共轨管路内压力波动的情况。

由图14 所示,随着曲柄角的增加,4 种工况下,共轨管内的压力曲线变化基本一样,其压力变化幅度很小,并且压力波动频率是减小的,但是压力波动的幅值在排油阀弹簧刚度为3 N/mm 时最小,其他情况都比较大。

图14 不同排油阀弹簧刚度对轨压的影响Fig.14 The influence of different outlet valve spring preload to common rail pressure

3 小结

本研究主要通过GT 建立的仿真模型,分析了电控高压共轨喷油系统中高压油泵结构参数对共轨管路内压力波动的影响。

(1)高压油泵各部件的结构参数对共轨管路中的压力波动有不同的影响。

(2)柱塞直径和柱塞体积对共轨管内压力波动有较大影响,其压力波动幅值在5 ~10 MPa 之间;其次是柱塞质量、进油阀阀体质量、进油阀阀体直径、排油阀阀体质量和出油阀阀体直径对共轨管压力波动的影响幅值在1 ~3 MPa 之间;最后柱塞弹簧刚度、柱塞弹簧预紧力、柱塞长度、进油阀弹簧刚度、进油阀弹簧预紧力、排油阀弹簧刚度和排油阀弹簧预紧力对共轨管内压力波动的影响程度最小,影响幅值在0.5 ~2 MPa 之间。

(3)研究了高压油泵结构参数对共轨管内压力波动的影响,可以对喷油器控制腔以及盛油腔压力波动提供参考,以便与喷油器结构参数更好地匹配,并进一步优化系统性能。