织物手感影响因素及评估方法的研究进展

2024-03-25王一萌

文|王一萌

织物的手感指织物表面纹理与人体肌肤相互作用时产生的感觉,最初被称为织物的质量。织物手感是人通过触觉、视觉和听觉对织物表面纹理进行综合感受产生,是织物表面特征的重要组成部分。触觉纹理的研究是本文的主要部分,除了主观人手触觉外,它与织物本身结构密切相关。织物手感和表面特征已成为影响消费者购买决策的重要因素。因此,近年来品牌和研究人员加强了对织物的手感评估,以提高产品竞争力和功能性。

本文从人体对织物手感的产生过程入手,分析了纤维与纱线、织物结构和表面整理对织物手感的影响,并回顾了织物表面摩擦性能评估方法的发展过程,对未来纺织表面摩擦性能评估领域的发展方向进行了展望。

1 织物表面的人体触觉感知

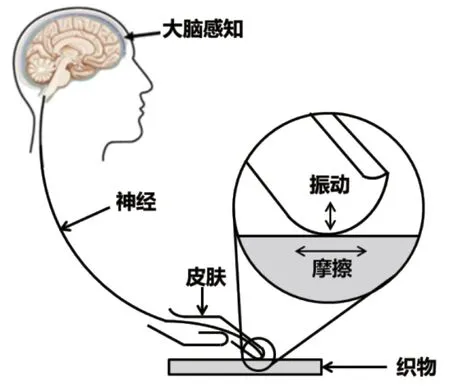

人体对织物粗糙度和纹理的感知相对复杂,包括生理学和神经科学。CHEN等将触感分为 3 个步骤,具体如图1所示:(1)手指在样品表面滑动,在皮肤层中产生接触变形和振动,皮肤中的感觉受体将其编码为动作电位;(2)包含织物表面纹理信息的动作电位通过神经纤维传输到大脑的体感皮层;(3)产生对接触材料表面结构的认知。

图1 触觉感知过程

关于织物的触觉特性,GRIGORII等发现织物纹理由精细纹理和粗糙纹理组成,这后来被称为触觉纹理感知的双重理论。首先,精细纹理与振动有关。BOCHEREAU等发现,当材料表面的颗粒小于100 μm时,没有相对运动的受试者对表面粗糙度的分辨率会降低。其次,粗糙纹理与周期性关系更密切,不依赖于动态感知。WIERTLEWSKI等进一步证实,对精细纹理和粗糙纹理的感知由不同神经机制介导,两者之间没有相关性。

2 织物手感影响因素研究

织物的精细纹理主要与纤维和纱线有关,粗糙纹理则主要与织物结构有关。以下将分析纤维与纱线、织物结构和整理工艺对手感的影响。

2.1 纤维与纱线

纤维和纱线材料表面的毛羽影响人体对纺织品的粗糙度感知。MOORTHY等测量了不同纤维制成的织物的摩擦系数,发现短纤维织物的摩擦系数高于长丝织物,因为短纤维会导致更多的毛羽,从而影响表面粗糙度。对纱线来说,KILIC等通过测试不同种类纤维制成的单面和多层针织物发现,纱线的直径和形状等结构特征会影响织物的表面粗糙度。ATALIE等发现,高捻度纱线消除了部分毛羽的影响而使表面更加紧密光滑。

许多研究忽略了纤维和纱线对织物结构的变化而导致对织物表面性能的改变。例如,对于织物表面摩擦与接触面积呈正相关的机理分析,TANG等认为接触面积增加是由于纤维和纱线细度的增加,MOORTHY等则强调织物结构的紧密性影响织物的接触面积。因此,弄清不同阶段对最终产品表面摩擦特性的影响非常重要。

2.2 织物结构

织物结构的变化主要通过改变编织结构和织物线密度来实现,目前织物结构对织物表面手感的定性影响仍相对模糊。KIM等发现更紧密的织物结构手感更硬;HU等发现单位面积内纱线交叉数量的增加将增加摩擦过程中的阻力点和起伏而给人更明显的纹理感;对于非织造布这种结构取向随机的纺织材料,FONTAINE等证实纤维取向与表面摩擦的变化密切相关,与前文对纤维的分析结论相似。

如今,织物结构从简单的2D平面发展到3D立体,纺织产品也开始采用多种织物结构复合的模式以获得更丰富的功能,仍需要新的解决方案来测试和表征新兴织物结构及产品的表面纹理。

2.3 整理工艺

织物整理是通过物理或化学方法改变织物表面特性以达到某种功能的过程。通过机械整理或化学品整理主要改变纱线表面和织物结构,其分析方式与前文相同;而涂层整理由于覆盖了纱线或织物的表面形态,对织物表面特性变化影响更明显。LI等发现涂层精加工有助于降低织物表面粗糙度和织物本身的纹理感;ZHENG等则发现摩擦产生的涂层磨损会增加织物表面粗糙度和摩擦系数。因此对于涂层织物来说,耐摩擦牢度是考察织物表面摩擦性能必须要考虑的问题。

常见的家庭护理方式如水洗、干洗和熨烫等对织物手感的影响是服装和纺织品品牌关注的重点,因为消费者的使用体验直接影响他们是否会再次购买。RATHINAMOORTHY等通过对平纹棉织物进行定期柔软剂漂洗处理发现,柔软剂在织物表面形成疏水涂层而降低了织物的表面粗糙度,这些特性的变化将影响织物的表面特性,进而影响手感和穿着舒适性。

3 织物表面评估方法

织物表面评估能够将织物表面特性分类和量化,有助于服装品牌和研究者分析织物手感并提供解决方案。本节将回顾织物表面评估研究的发展历程,并展望虚拟渲染织物触觉的发展方向。

3.1 主观评估方法

在对纺织品手感的影响因素进行研究之前,早期对织物质地和触感的分类主要是通过消费者、纺织品生产商和纺织研究人员观察和触摸织物来实现。主观评价能更直接反映人对织物质感的感知,但结果不够准确:首先,研究发现评估结果存在国家差异,这可能与不同国家对于服装面料的不同加工偏好有关;其次,人的皮肤状况和情绪变化也会影响结果;最后,主观评估结果很难使用具体的数字而通常用等级和词汇来表示。随着纺织产品制造工艺的发展,评估中考虑因素的增加使主观评价方法更难满足当前要求。因此,从20世纪20年代初开始,使用客观表征和测量方法来定性和定量地测试纺织品手感特性已成为纺织行业研究人员的主要目标。

3.2 客观评估方法

1955年至今,已经开发了三大类织物手感测试仪:织物固定式、测试装置固定式和非接触式。第一类测试仪可防止在测试中因织物卷曲和滑动对结果产生的影响。法国奥尔良大学设计了一种织物手感测试装置,织物和标准物分别固定在上表面和下表面,固定标准物的检测装置在设置参数下通过移动来测量织物在不同条件下的手感。但由于织物表面相对不均匀,固定织物容易忽略织物其他部分的特性变化,且织物的拉伸变形也可能影响实验结果。

实际上,更多研究人员选择开发第二类测试仪,其通过在测试中移动织物尽可能减少织物变化。1972年,川端等开发了一套男士西服客观手部评估系统(KES-F),旨在测量纺织品摩擦系数和表面粗糙度。然而,KES的评定标准基于专家评估结果,没有改变主观评估事实。1990年,联邦科学与工业研究组织(CSIRO)开发了织物简单测试仪(FAST)以快速测量织物触感。FAST与织物表面性能相关的唯一参考内容是提升织物时所施加力的变化图,对织物表面性能测试系统的研究及评价仍有限。

2012年,英国利兹大学的毛宁涛教授开发出织物手感评估系统(LUFHES),旨在解决现有织物触感评估的局限性。LUFHES使用探针在织物表面滑动,通过织物的不同变形试验收集刚度、柔软度等织物风格属性。与前两种系统相比,LUFHES避免了主观因素影响且考虑到了不同形变下织物的表面特性,但仍受限于实验室科研阶段。

2014年,SDL Atlas公司和香港理工大学合作开发了织物触感测试仪(FTT)。FTT通过测量织物的压缩、弯曲、表面摩擦、表面粗糙和热学性能等要素,生成13种织物性能指标,并通过统计模型计算以柔软度、平滑度和温暖度为结果输出。研究表明,FTT可有效对织物进行测量和鉴别,并已成为商业产品投入纺织品检验检测应用。

此外,还有一些研究人员用非接触测量方法消除接触过程中的相互作用对织物表面的影响。1993年,RAMGURAM等首次开发了一种通过激光传感器测试织物表面纹理的仪器。1999年,BUENO等通过添加信号处理系统更直观地显示出光学仪器的测试结果。研究表示非接触式测量更准确,尤其是在测试织物各向异性方面,但一些人认为接触法更接近指尖感受,更适合测量织物手感和舒适度。

织物与人体接触过程中振动产生的声波也可以用作一类分析方法,其有别于接触和非接触分析方法。YANG等通过对人体与织物接触摩擦时声波的傅里叶频谱进行Haar特征识别,分析了不同织物材料特征值,实现了通过摩擦声波分析织物材料和结构的目的。但事实上,也有一些学者质疑使用声波分析织物摩擦和振动的准确性和科学性。

3.3 虚拟触觉渲染

随着数字设计兴起和虚拟技术的发展,创建逼真的虚拟织物成为评估织物手感的主要发展方向之一。因此,研究者建立了VisTex和ImageNet等纹理数据库,以存储和管理不同材料织物的表面纹理数据。然而,数据库的保密性使其无法满足全球生产的需求。同时,如何避免气候和仪器差异导致的误差仍需探讨。

基于织物摩擦振动测量的数据,JIAO等开发并应用了表面触觉显示器。该仪器通过超声波振动和静电振动两种方式人工调节手指和表面之间的摩擦产生触感。对于超声波振动方法,物理超声振动向接触的人体皮肤发送振动信号,人体触觉神经系统捕捉这种信号并产生触觉;对于静电振动模式,当手指在静电屏上滑动时,施加到引导体的电压将在手指和静电屏之间产生静电力,通过调整施加的信号,可以获得不同触感。然而,即使发出的信号相同,人体主观感受仍因人而异。

4 总结

纺织品表面纹理和手感作为织物表面的重要评价指标被广泛关注。本文通过将织物纹理划分为精细纹理和粗糙纹理,概述了在测量织物纹理时,织物的纤维、纱线、结构和整理工艺等对织物表面纹理和手感的影响。研究得出,纤维和纱线的毛羽会改变织物表面粗糙度,但目前织物结构改变对于表面纹理和手感的定量研究仍不明确。织物手感评估和测试正在从主观向客观转变和发展,虽然目前的研究还没有对此阐明许多关系,但织物表面特性的量化和模拟在提高织物质量和数据开发方面仍有很大潜力。