双质量飞轮减振性能对整车NVH 影响的研究

2024-03-24谈丽华王旭东

谈丽华 王旭东

摘 要:双质量飞轮作为汽车传动系统中的重要部件,主要功能就是减振降噪,提升整车NVH水平,本文通过整车测试及传动系统模拟仿真计算,对双质量飞轮减振性能进行优化,进一步提升整车NVH水平。

关键词:双质量飞轮 仿真计算 参数优化

1 引言

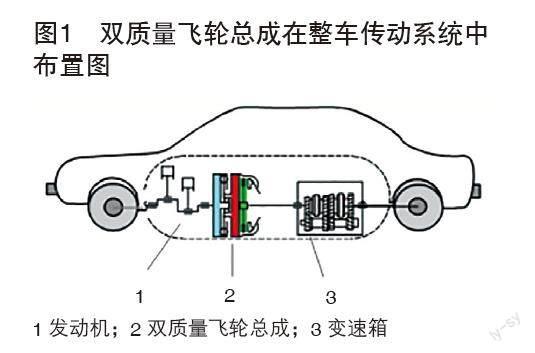

随着汽车行业的飞速发展,人们对车辆乘坐的舒适性要求也越来越高,双质量飞轮作为汽车传动系统的重要部件,其功能是衰减整车振动与噪音,使发动机动力平稳传递到变速箱。本文为了分析通过调整双质量飞轮减振性能参数对整车NVH的影响,建立了汽车传动系统模型,并通过整车WOT工况对比分析发动机和变速箱输入轴的扭振情况,同时结合整车实际测试结果,进一步确定双质量飞轮减振参数优化方向。

发动机动力通过曲轴传递到双质量飞轮,经过双质量飞轮减振后传递给变速箱。因双质量飞轮内部有减振系统,在传递发动机动力的同时,对发动机自身的扭振进行衰减,使发动機的动力更平稳过渡到变速箱,提升了整车NVH水平,也改善了变速箱的工作环境。

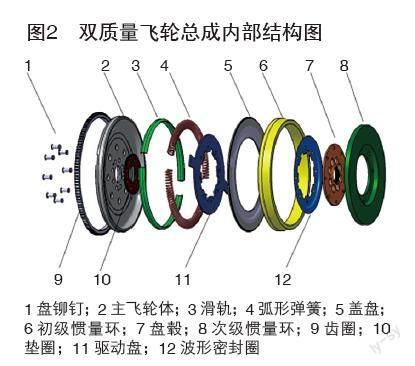

双质量飞轮内部结构参考考图2。

发动机动力通过曲轴传递到主飞轮体,再由主飞轮体传递到弧形弹簧,弧形弹簧作为减振元件通过不断压缩、伸展将发动机扭矩波动进行衰减,使动力更平稳传递到驱动盘,驱动盘与盘毂通过铆钉固定,盘毂内花键与变速箱输入轴外花键啮合,动力通过盘毂内花键传递到变速箱。在整个动力传递过程中,双质量飞轮主要功能是传递扭矩、减振。

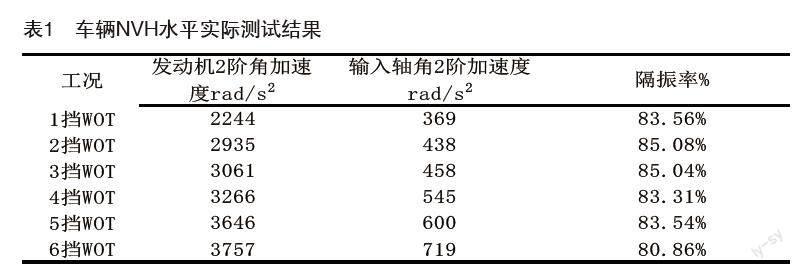

以某搭载1.5T发动机的车型为例,通过测试整车各档位WOT工况的NVH水平如下:

通过测试输入轴2阶角加速度,4挡、5挡、6挡不满足整车NVH要求(≤500rad/s2)需要对双质量飞轮性能进行优化。

双质量飞轮性能优化方向需要运用LMS Amesim软件搭建整车传动系统模型,模拟整车在行驶过程中传动系统的扭振状态,通过不断匹配双质量飞轮的性能找到最优方案。

传动系统模型的组成主要分为:前端附件模型、发动机模型、双质量飞轮模型、变速箱模型、主减速器、半轴、车轮模型

在搭建前端附件模型时应考虑:前端旋转件的刚度、阻尼及转动惯量;搭建发动机模型时要考虑发动机的缸体数、曲轴活塞等旋转件的刚度、阻尼、转动惯量、发动机缸压特性及油门开度信号;搭建双质量飞轮模型时要考虑双质量飞轮的减振弹簧刚度、减振角度、阻尼、初级飞轮转动惯量、次级飞轮转动惯量;搭建变速箱模型时要考虑变速箱特定档位的刚度、阻尼、转动惯量、速比;搭建整车模型时要考虑整车主减速器、半轴、轮胎的刚度、转动惯量、整车质量、迎风面积、道路阻尼等。

以某搭载1.5T发动机的车型为例,对双质量飞轮的减振性能进行分析及优化:

发动机、双质量飞轮和变速箱参数分别如表2、表3、表4:

初始模型建立

发动机缸压特性可以模拟发动机实际使用过程中的转速波动,计算中通常以角加速度来衡量发动机转速波动量;双质量飞轮作为减振元件,将发动机的转速波动衰减后传递给变速箱。通过仿真计算可以得到发动机的角加速度、变速箱输入轴的角加速度(图5);两者差值与发动机角加速度的比值就是双质量飞轮的隔振率。

仿真模拟中,双质量飞轮模型参数有两个重要指标:弧形弹簧刚度、初次级飞轮转动惯量。以下通过调整弧形弹簧角刚度,验证其变化对整车NVH性能的影响。

该车型匹配的双质量飞轮内部含有两组弹簧:两只外弧形弹簧、两只内弧形弹簧,见图6弧形弹簧结构图,该布置构成了双质量飞轮总成减振性能的一级减振刚度、二级减振刚度。

通过调整内弧形弹簧参数,将双质量飞轮二级刚度由原来15.7Nm/°降低为12.8Nm/°。运用LMS Amesim软件模拟传动系统扭振,得到各档位WOT工况下变速箱输入轴角加速度均小于500rad/S2

调整后,双质量飞轮总成减振性能及4挡WOT仿真效果变化如下:

弧形弹簧角刚度调整后实际装车测试情况如表6所示。从该表以及可看出各挡位发动机与输入轴加速度均减小,证明调整有效,同时也符合仿真结果。

通过本文的研究可得出以下结论:

(1)双质量飞轮的减振性能对整车NVH影响较大,匹配过程中可能会出现传动系统扭振超标现象,部分车型具有性能优化的过程。

(2)通过调整双质量飞轮减振性能可以优化整车NVH水平,调整幅度及具体参数需要根据仿真计算,同时也要考虑弹簧参数调整对弹簧本身应力的影响。

(3)运用LMS Amesim模拟计算传动系统扭振情况与实际测试结果相符,可采用理论计算方式找到双质量飞轮调整最优方向,提高产品验证的成功率。