基于VSA软件对ADAS外参角度的研究

2024-03-24戴大力张兴旺褚雪伟祝桂荣田燕

戴大力 张兴旺 褚雪伟 祝桂荣 田燕

摘 要:ADAS功能的实现基于摄像头或雷达的探测,安装在车辆上的摄像头或雷达因安装过程、车身尺寸及相关零件的尺寸偏差等原因,其安装角度会存在误差。ADAS外参角度超差,将引发误报、错报、鬼影等一系列同题,从而直接降低自动驾驶的安全性和可靠性。所以在ADAS开发设计阶段,如何保证整车外参角度是功能开发的重点。本文就介绍尺寸工程在ADAS方面的应用,通过尺寸仿真分析软件对影响ADAS相关摄像头的外参角度进行分析,给出摄像头装配在整车上的最优装配定位结构,制定相应的尺寸控制策略以满足ADAS标定的角度要求。

关键词:ADAS 摄像头 尺寸工程 定位结构 VSA

ADAS即Advanced Driving Assistant System,翻译过来就是先进驾驶辅助系统, 其原理是通过车上的多个传感器,配合 GPS 实时对路况和周边环境进行分析,提前做出危险预判,为行车安全带来保障。

近年来,随着新能源汽车的发展,智能化是新能源汽车的主打方向,包括造车新势力在内的主流车企将发展智能网联汽车提升为重点战略,智能网联汽车将成为汽车产业转型升级的重点领域,而作为新兴的汽车主动安全电子系统的ADAS也正在快速发展,随着成本的降低,从原有的高端车型逐步进入中低端车型。

本文以ADAS传感器系统中前双目摄像头为例,探讨如何根据摄像头相关功能目标参数(pitch角、roll角、yaw角)正向开发角度尺寸参数,包括布置方式、定位策略、装配方案、尺寸需求、质量目标等,从而形成较为完善的摄像头相关尺寸工程开发工作的方法。本文通过VSA软件对于相关摄像头进行模拟装配并分析验证外参角度的偏差范围,通过模型中分析的结果给出优化方案,使得摄像头的角度偏差范围能够满足目标要求。而VSA软件是一个非常优秀的三维尺寸公差分析和优化的软件,属于Teamcenter Visualization Mockup的一个接插件,使用标准的JT轻量化数据。通过模拟现场实际的装配顺序及工艺过程,来模拟实际的装配制造误差。

1 ADAS相关传感器简介

ADAS相关传感器主要包括:雷达和摄像头两类,按照功能区分雷达又分为超声波雷达、毫米波雷达、激光雷达等;摄像头又分为前视摄像头、环视摄像头、侧视摄像头、OMS摄像头等等。

其中摄像头的工作原理是目标物体通过镜头(LENS)生成光学图像投射到图像传感器上,光信号转变为电信号,再经过A/D(模数转换)后变为数字图像信号,最后送到DSP(数字信号处理芯片)中进行加工处理,由DSP将信号处理成特定格式的图像传输到显示屏上进行显示。

2 摄像头的角度目标要求

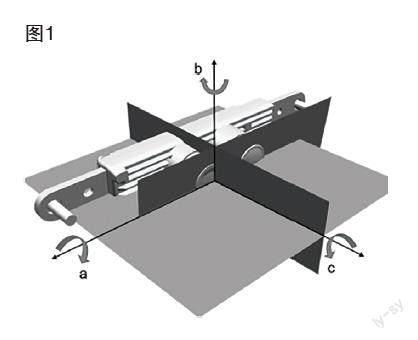

ADAS标定主要是对摄像头装配角度的标定,摄像头的外参角度是指摄像头在安装过程中存在的角度误差,包括Pitch角 (a) 、Yaw角 (b) 和Roll角(c),如图1所示。在尺寸校核中主要是针对这三个角度的偏差进行校核。

行业内对于ADAS camera的安装精度一般要求如图2所示:

摄像头安装角度超差造成盲区增加,布置的时候按照设计进行了严格的布置确认,安装的超差是不能允许的。例如后视摄像头:摄像头向下偏,如图3所示:

后视摄像头安装点比较低,离地距离只有0.566m,在车后2m的地方可看到的物体高度仅有1.6m,如果此时摄像头角度向下偏3°时,2m处能看到的高度降到1.5m,会造成目标图像不全造成漏检,超过3°时位置更低,会造成无法检测到靠近自车的目标。

前视摄像头也是相同的原理,摄像头角度偏低或者偏高时会影响整体图像的范围,当摄像头的角度偏低时就是镜头的光轴向下偏差,在标定时对应输出的图像就是下图,可以看到超差的图像中上侧的三个黑色的方格最上侧已有一部分看不到,而合格的图像中应该是三个方格要全部在镜头的图像范围之内。

3 前视摄像头的角度分析

3.1 布置位置及定位方式

前视摄像头一般是布置在前风窗玻璃上或者在车顶位置,目前大多数车企是将前视摄像头布置于驾驶舱内,靠近前风窗玻璃顶端车身中轴附近,如图5。

在此也是以装配在前风窗玻璃上的前双目摄像头为例进行角度的尺寸公差校核。前双目摄像头在前风窗玻璃上的装配形式如下图6,前双目摄像头通过两个定位孔和两个安装孔通过螺栓装配定位在前风挡玻璃上的安装底座上,然后作为一个总成装配在整车上。玻璃在整车上的安装定位即采用传统的定位销自定位装配在整车上。

3.2 三维仿真分析

基于现有的装配定位方式,通过VSA软件进行仿真分析,按照实际的装配定位方式,在软件上进行装配,以摄像头的光轴中心建立三个面,用以测量角度偏差,三维仿真计算结果如图7。

通过模型分析发现Pitch角存在2.5%的概率超差,对应的Pitch角主要影响因素如下表1:

从影响因素中可以看出,前风窗玻璃上摄像头的安装面的轮廓度是對Pitch角影响占比最大的,由于Pitch角度超差2.5%,需要将这个超差率降低到0.1%之内,所以在寻找方案时主要就是考虑降低这个影响因素对于超差的影响占比,通过模型仿真将摄像头支架的宽度增加可以明显降低这个影响占比,在模型中将摄像头支架的宽度由10mm增加到14mm,影响因素占比变化如下表2,超差概率也从2.5%变化到0.08%,可以满足公差要求。

通过影响占比也可以看出后续需要重点控制的影响因素就是前风窗玻璃上摄像头安装面的轮廓度,需要在实物阶段重点检测控制此处的尺寸公差。

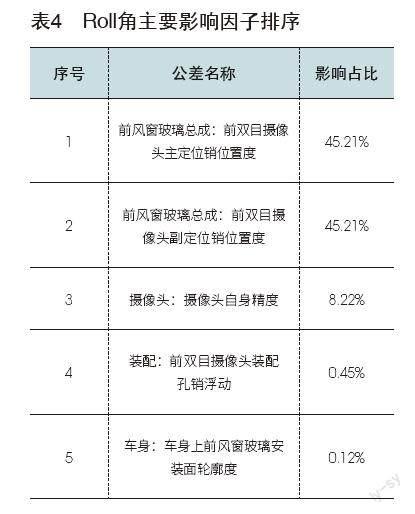

在模型分析中Yaw角和Roll角的主要影响因素分别如表3和表4中所示,在分析中Yaw角和Roll角都可以做到要求的公差范围之内,但Yaw角需要重点关注前风窗玻璃总成上摄像头安装面轮廓度,Roll角需要重点关注前风窗玻璃总成上摄像头的主副定位销的位置度。

4 结构设计要点及总结

4.1 结构设计要点

其他摄像头的装配安装结构与前双目摄像头基本一致,分析结果和影响因素也大致相同就不在此进行详细的解析。从前双目摄像头案例可以看出在结构设计上对于摄像头角度的影响点。

对于Pitch角影响最大的是摄像头与对手件安装时安装面的轮廓度或者平面度,相同公差标准下搭接平面越大对于Pitch角的偏差影响就越小,摄像头的镜头中心越靠近安装面的中心线对于Pitch角的影响就越小。对于Yaw角和Roll角基本的结构都可以满足角度的公差要求,但还是要注意对于关键点影响点的质量控制。在处理分析相关摄像頭角度的是否对于结构有一下几点供参考:

a、对于螺丝固定形式,推荐使用三支脚安装。采用三支脚安装形式,可以有效增加安装面积,减少因为安装面的偏差导致的摄像头的旋转。定位可以在安装脚面(固定面)处开销孔配合或在摄像头前盖处采用限位筋进行前部定位。

b、若无法满足三支脚安装,采用两支脚安装点,则安装与定位应等效三支脚形式,定位有效,预安装时有稳定基面放置,两支脚安装又要注意一下两点:

1)两个安装面(中心点)连线的垂直方向尺寸应≥产品同向方向尺寸2/3,保证覆盖零件质心,提供稳定基面放置;此可等效视同三支脚形式,定位可以在安装脚面(固定面)处开销孔配合或在摄像头前盖处采用限位筋进行前部定位。

2)若安装面较小,无法满足2/3零件尺寸覆盖,则必须至少有两处定位面,固定面定位+摄像头的前部定位。定位间隙要求:单边间隙0.1mm。

4.2 总结

设计阶段:首先尺寸工程与相关部门一起明确项目中摄像头或其他有角度要求的零部件,形成校核的清单;其次在数据出来之后进行三维仿真分析,形成分析报告,对于不合格的角度给出改进建议;最后根据报告形成完备的控制要点,对于影响零件角度的重要影响因素要在产品图样上标注清楚,在检具方案上要重点关注,保证在检具上相关控制点的可以检测到。

实物验证阶段:首先需要重点关注在校核分析报告中影响因素比较大的零件的状态,作为关键零件进行检测确认;其次结合现场实车标定报告,根据前期校核的关键点协助分析实物标定问题反向进行验证前期的设计。

5 结论

本文重点针对ADAS标定中的摄像头的相关角度进行分析,以前双目摄像头为例阐述了从前期设计阶段的摄像头相关的角度要求,到尺寸目标的分解、结构分析、方案验证、尺寸策略制定,再到后期质量目标监控策略等,详细说明了ADAS系统中摄像头在尺寸工程开发过程的工作方法。

参考文献:

[1]肖波,胡启新,边振华.基于3DCS 的 ACC 雷达安装角度建模分析研究;[A];2021中国汽车工程学会年会论文集(4).

[2]付红圣,连翠翠,罗钧鼎,曾辉,王伟平.尺寸工程在汽车ADAS外参角度上的应用与研究[A];2021中国汽车工程学会年会论文集(1).

[3]仲正,宋小军,基于ADAS平台的下线标定系统设计与实现,计算机测量与控制.2022年第10期148-154,161.

[4]魏莉莉,肖林海.汽车ADAS 装置整车下线标定方案设计《 汽车电器 》 2022年第10期,49页.