无级变速器带轮轴端面跳动超差问题分析

2024-03-24姚胜良

姚胜良

摘 要:汽车行业是国民经济重要的支柱产业,在当前汽车行业机遇及挑战并存的情况下,六西格玛方法,作为一种突破性的持续改进方法,可以帮助企业增强过程管控能力,持续改进产品质量,提升产品合格率。本文介绍运用DMAIC方法改进公司无级变速器带轮轴端面跳动超差率的项目案例,实现了端面跳动超差率的降低,降低了质量内部损失成本,为同行业轴类零件的加工质量管理有一定借鉴作用和参考意义。

关键词:DMAIC工具 CVT 带轮轴端面跳动

1 引言

无级变速器(CVT)结构简单,动力传递平顺,工作速比范围宽,容易与发动机形成理想的匹配,进而降低油耗和排放。同时具有较高的传送效率,功率损失少,经济性高。CVT的核心零部件为控制速比的带轮组,通过推力钢带及主从动带轮组,实现无级变速。核心零件带轮轴端面的尺寸精度控制水平也直接影响着与其装配配合的轴承工作工况,若端面跳动超差,轴承与端面装配精度下降,轴向游隙大小不均,产生应力集中,轴承寿命、旋转精度降低,同时引起其振动和噪声。游隙过小的部位,会增加轴承磨擦发热和磨损,更会导致轴承寿命的降低。本文基于公司CVT带轮轴端面跳动超差问题,运用DMAIC质量工具分析问题原因并进行改进控制。

2 定义阶段

定义阶段主要是确认顾客的关键需求并识别需要改进的产品或流程,组成项目团队,制定项目计划,确定要进行测量、分析、改进及控制的关键质量特性(CTQ),将项目完善于合理的区间范围。

2020年7月本司CVT机加工线主动带轮轴线一次下线合格率仅97.8%,严重低于公司质量目标要求(≥98.5%)。将主轴线加工质量缺陷问题使用柏拉图展开,E02端面跳动超差问题占比高达50%,严重影响产线加工合格率及工废成本。最终确定,关键需求及输出变量Y为主动带轮轴线E02端面跳动超差率,据此展开六西格玛项目进行问题分析。(图1)

SIPOC表示产品实现过程的主要活动,包括定义的范围和过程的关键因素。通过供应商、输入、过程、输出、客户5个步骤进行分解,得到毛坯、工艺、车床、磨床、最终测量5个区域的可考虑因素,为后续阶段提供解决问题的方向。

根据产线缺陷率的纵向对比,确认项目目标为:超差率由50%降至10%,并制定5个阶段的相应时间计划。

3 测量阶段

测量阶段是定义阶段的后续活动,也是连接分析阶段的桥梁,是事实和数据的具体表现。通过流程图梳理,加深对过程的理解,发现其中潜在的问题,对产生问题和缺陷的重点区域进行定位。通过测量评估,验证测量系统的有效性。

3.1 工艺流程图(图2)

经过流程图的梳理及分析,确定了9个可能影响因素,并结合现有产线控制计划及实际产品和测量设备进行分析,确定了每个可能影响因素的测量确认方法并逐个展开确认。

3.2 测量系统分析MSA

为保证测量数据的质量,团队从正常生产过程中随机选取10个零件,选取3个操作员,每位操作员按随机顺序对全部零件使用最终测量机测量2遍,针对最终测量机进行Xbar/R法 MSA。

利用Minitab软件对测量系统的重复性和再现性分析,验证本项目量具的误差。根据计算结果,测量系统分辨力为16,>5,具备足够的分辨力;且R&R%=8.72%≤10%,测量系统能力良好。本项目测量系统分析MSA顺利通过。

4 分析阶段

分析阶段是对CTQ进行预测,分解出影响的要因,增强对过程和问题的理解。通过对自变量与因变量的关系进行统计分析,展示两个变量的因果关系图,识别出问题的根本原因。团队开展头脑风暴,从5M1E展开初步分析,一共得出8个要因。(图3)

4.1 原因X1:OP20顶尖磨损

團队使用轮廓仪,测量了OP20车床顶尖工作面轮廓最大高度差为5um,小于备件使用磨损后的要求(≤10um)。且更换新顶尖加工验证,跟踪连续两个班次E02端面跳动超差率仍高达51%,使用时间序列图统计超差率无改善。因此X1为非要因。

4.2 原因X2:OP20夹爪跳动超上差

现场使用OP20夹爪夹持标准件并匀速旋转,使用千分表对夹爪跳动进行了测量,结果最大为15um,在设备要求范围内(≤30um)。因此X2为非要因。

4.3 原因X3:OP20顶尖同轴度超上差

团队使用OP20夹爪夹持标准件后使用千分表沿着母线进行测量,两顶尖同轴度结果最大为6um,在设备要求范围内(≤15um)。因此X3为非要因。

4.4 原因X4:OP30卡盘跳动超上差

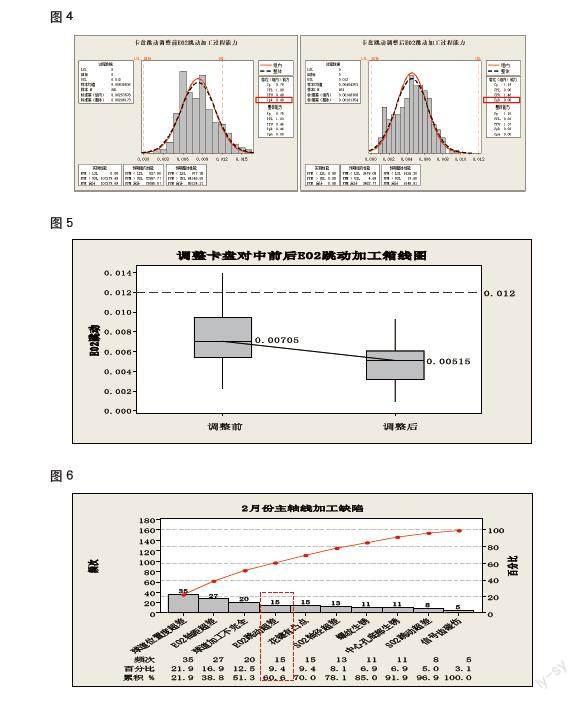

现场将OP30车床卡盘匀速旋转,使用千分表对卡盘跳动进行了测量,结果最大为17um,超出设备要求范围(≤8um)。团队进一步拆装并调整卡盘跳动至6um,使用Minitab软件对跳动调整前后加工尺寸的过程能力进行对比:(图4)

OP30卡盘跳动调整至要求范围内后,跟踪机床加工E02端面跳动过程能力CPK由调整前0.49提升至0.9,因此X4为要因。

4.5 原因X5:OP30上料卡爪与卡盘不对中

团队现场检查上料卡爪将工件顶升至卡盘高度,工件随后被尾架顶尖推入OP30涨套内夹紧,卡盘三个定位点与工件锥面理论上应接触并完全贴合。使用塞尺测量定位点与工件锥面间距最大100um,有肉眼可见缝隙,工件未与定位点完全贴合,说明上料卡爪与卡盘不对中。

经过进一步分析,更换已磨损的卡爪,并调整至与卡盘对中,加工验证后使用箱线图进行数据对比:(图5)

由以上箱线图分析可知,更换卡爪并调整后E02端面跳动加工趋势离散程度明显收敛,且未超公差上限,超差率及趋势波动明显变好,因此X5为要因。

4.6 原因X6:OP30涨套磨损

团队使用轮廓仪,测量了OP30车床涨套工作面轮廓最大高度差7um,小于备件使用磨损后的要求(≤10um)。且更换新涨套加工验证,跟踪连续两个班次E02端面跳动超差率仍高达49%,使用时间序列图统计超差率无改善。因此X6为非要因。

4.7 原因X7:OP40涨套磨损

团队使用轮廓仪,测量了OP40磨床涨套工作面轮廓最大高度差8um,小于备件使用磨损后的要求(≤10um)。且更换新涨套加工验证,跟踪连续两个班次E02端面跳动超差率仍高达50%,使用时间序列图统计超差率无改善。因此X7为非要因。

4.8 原因X8:毛坯尺寸超上差

团队使用CMM对来料毛坯每批次随机抽取2件进行测量,结果均符合半成品图纸要求。且跟踪连续5天合格毛坯加工超差率无改善,平均超差率49%,因此X8为非要因。

根据以上分析,得到2组要因:原因X4:OP30卡盘跳动超上差及原因X5:OP30上料卡爪与卡盘不对中,下阶段针对要因采取对策进行改进。

5 改进阶段

进入关键的改进阶段,针对分析的要因X进行根本原因的整改,形成最佳的解决方案,并验证有效性。

5.1 要因X4改进

通过千分表打表旋转测量OP30车床卡盘跳动值,进而拆卸并清洁卡盘、涨套,逐步上紧卡盘紧固顶丝,经过调整可将卡盘跳动值调至8um内。

5.2 要因X5改进

经进一步检查发现OP30车床上料卡爪磨损,导致上料后卡盘三个定位点与工件锥面未完全贴合。团队更换磨损的卡爪并调整与卡盘对中,验证定位点與工件锥面间隙为0um。

经过对要因采取的措施改进,统计月度跟踪数据,跟踪2021年2月份和3月份主轴线加工缺陷情况,主轴E02端面跳动超差率降至10%及以内,实现了E02端面跳动超差率由50%降至10%的攻关目标。(图6)

6 控制阶段

控制阶段是项目固化改进成果的重要步骤,将成功经验标准化、制度化、文档化,建立过程控制系统,从而形成新的工作方式并加以保持。

针对改进阶段的2个措施,将有效措施进行标准化控制:

1、将OP30卡盘跳动检查及调整列入PM计划,按1次/6月进行检查调整,确保跳动满足≤8um的要求;

2、将OP30卡盘三个定位点与工件锥面间隙的测量检查,以及上料卡爪的磨损情况检查均列入PM计划,确保三个定位点与锥面间隙均保持0um。

7 结束语

本文通过无级变速器带轮轴E02端面跳动超差问题的分析解决,介绍了六西格玛DMAIC的实施过程,验证了六西格玛在产品质量改进上的有效性。基于六西格玛的统计工具,分析和解决问题更加科学,可形成经验教训指导同行业同类型零件的加工质量管理,对项目问题解决、尺寸控制方法同样具有较好的指导意义。

参考文献:

[1]何桢.六西格玛管理(第三版)[M].北京:中国人民大学出版社.2014.

[2]宋昌铭,何芳菲.运用DMAIC工具分析某车型前照灯的匹配问题[J].汽车与驾驶维修, 2021(528):30-33.

[3]王锦周,周利仁,颜蕊.无级变速器带轮锥面粗糙度超差问题分析与改进[J].汽车与驾驶维修, 2021(528):36-37.