可周转内支撑体系在超厚剪力墙模板中的应用

2024-03-22曾松桃赵宗永廖超苇李雨舟

曾松桃,邹 红,赵宗永,廖超苇,李雨舟

(1.湖南建工集团有限公司,湖南 长沙 410000;2.湖南省第二工程有限公司,湖南 长沙 410001;3.长沙市建设工程质量安全监督站,湖南 长沙 410075)

0 引言

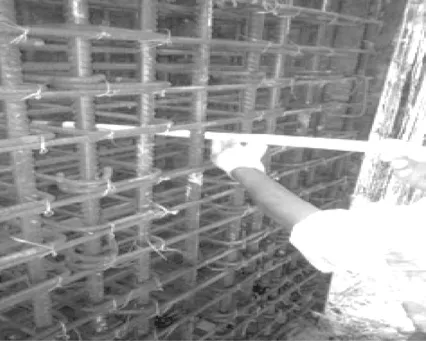

为了缓解城市人口密集度剧增带来的居住压力,使得超高层建筑雨后春笋般涌现。超高层建筑中,抵抗水平力的竖向构件剪力墙厚度宜增大,尤其在大型公共建筑中设计超常规厚度的剪力墙屡见不鲜。为了保证剪力墙模板在紧固以及混凝土浇筑过程中平整度以及混凝土成型美观,传统剪力墙模板内支撑构件[1-6](钢筋内支撑、水泥条内支撑,见图1、图2)凸显了其周转效率低、施工进度慢、造价高、结构成型观感差等弊端,因而,传统模板内支撑件有待进一步改进。

图1 水泥条内支持

图2 钢筋内支撑

1 工程概况

运达华雅城滨河广场项目位于长沙市雨花区长沙大道以南,劳动路以北地段,西邻万家丽高架桥,东接圭塘河西路。

该项目总建筑面积 246 228.38 m2,其中地下室 58 831.58 m2(商业 5 588.09 m2)、150 m 超高层写字楼 39 119 m2、80 m 高层 59 700 m2、洋房 82 989.71 m2。商业1 #、2 # 楼为商业区建筑;商业 3 # 楼为超高层建筑;1 #~4 # 楼为高层建筑;5 #~14 # 号楼为洋房建筑;15 # 号楼为小区幼儿园。为框架—剪力墙结构形式(见图3)。

图3 运达华雅城滨河广场项目

2 施工难点与特点

项目中,超高层建筑(150 m)为整个工程的重难点,主要体现如下。

1)剪力墙一、二级抗震等级的剪力墙,厚度有600 mm、1 000 mm 的,属于超厚剪力墙结构,剪力墙模板在安装紧固时,须保证其变形,否则剪力墙平整度等会较差。

2)受邻近圭塘河水位影响等,正负零以下超厚连续墙结构宜尽早完成。

3)倡导节能减排技术,模板以及钢筋等建材二次利用以及周转率直接影响到生产成本。

鉴此,公司技术工作者们设计了一种可周转超厚墙模板内支撑件。应用表明制备简单、成本低、施工方便,在满足剪力墙模板变形前提下,又保证了混凝土成型质量,在类似工程中存在使用与推广价值。

3 可周转内支撑模板体系介绍

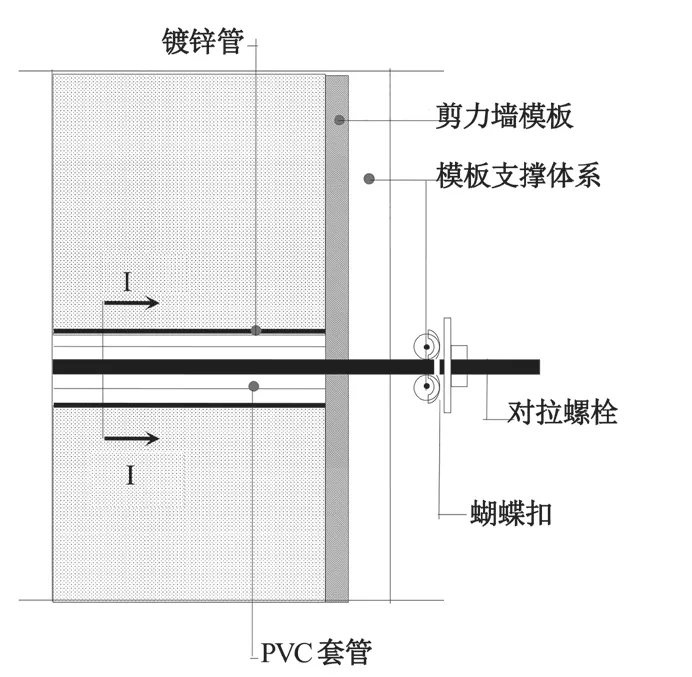

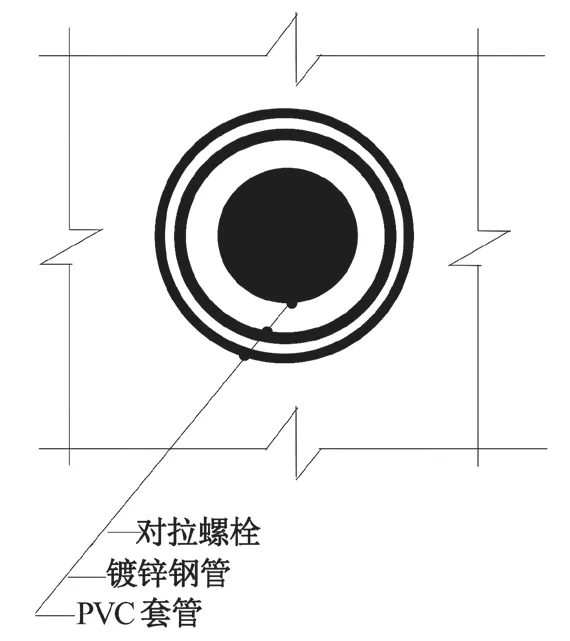

根据模板系支撑系统设计时的对拉螺栓的间距。采用同墙厚的普通镀锌钢管为模板内支撑,外套同长的 PVC 塑料管(管内径比镀锌钢管外径大约 5 mm)以便钢管周转使用,剪力墙对拉螺栓在钢管内穿过,如图4~图6 所示。

图4 可周转内支撑体系侧面图

图5 Ⅰ-Ⅰ 剖面图

图6 可周转内支撑实物图

4 可周转支撑件剪力墙模板体系施工步骤及技术措施

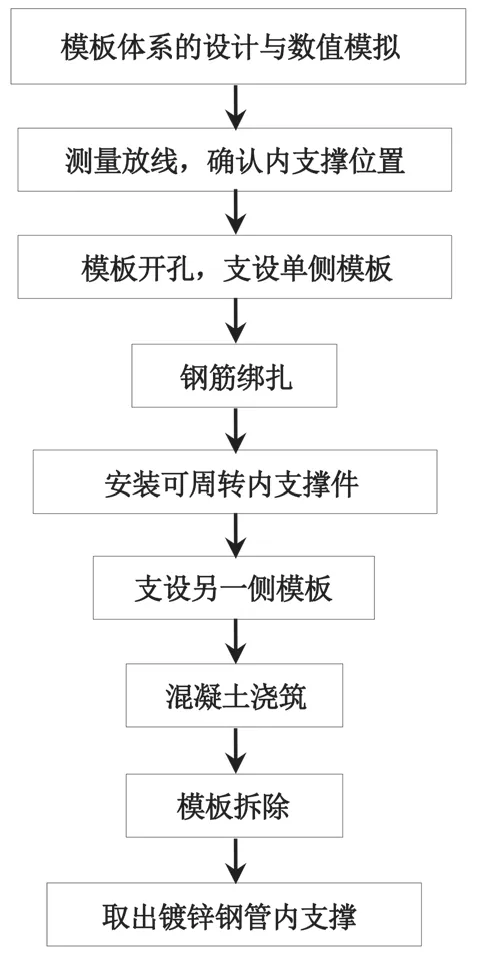

可周转支撑件剪力墙模板体系施工工艺流程如图7 所示。

图7 可周转支撑件剪力墙模板体系施工工艺流程图

4.1 模板体系的设计与数值模拟

4.1.1 模板体系设计

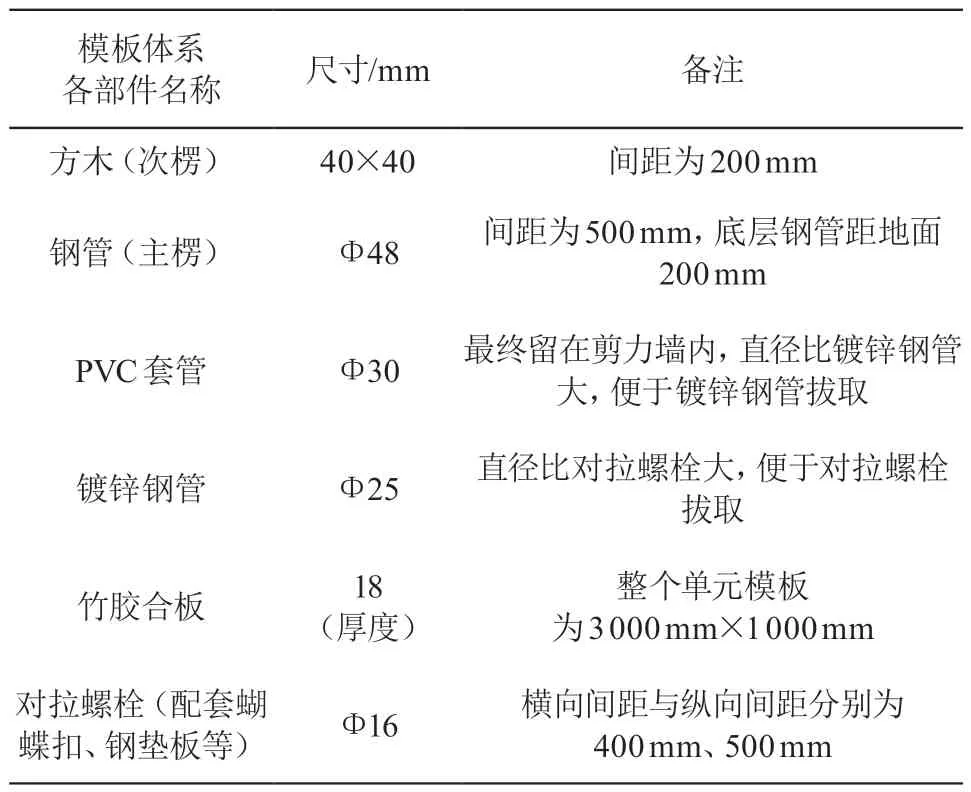

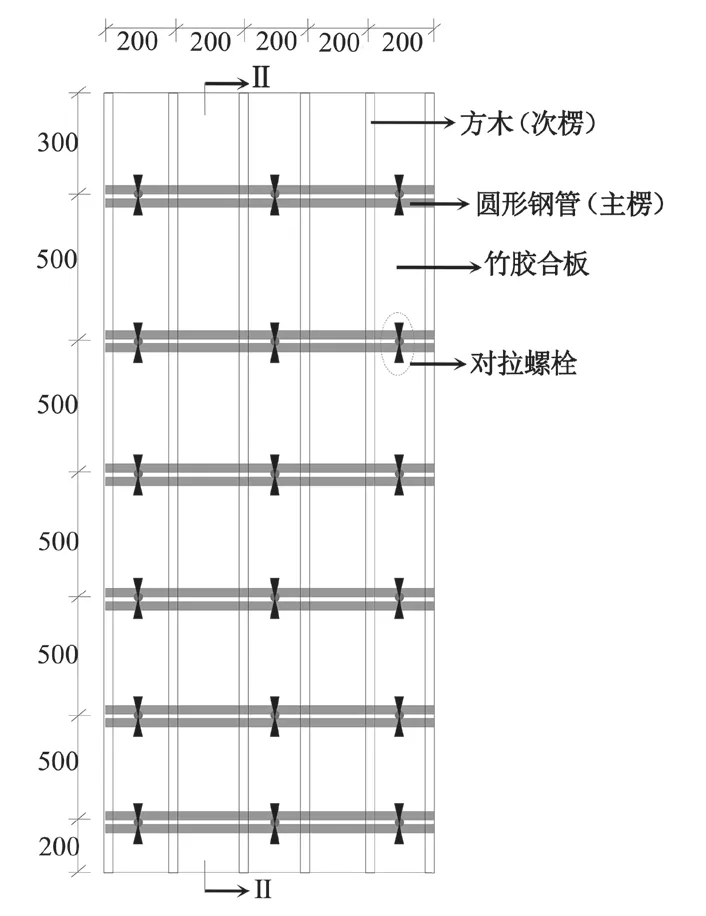

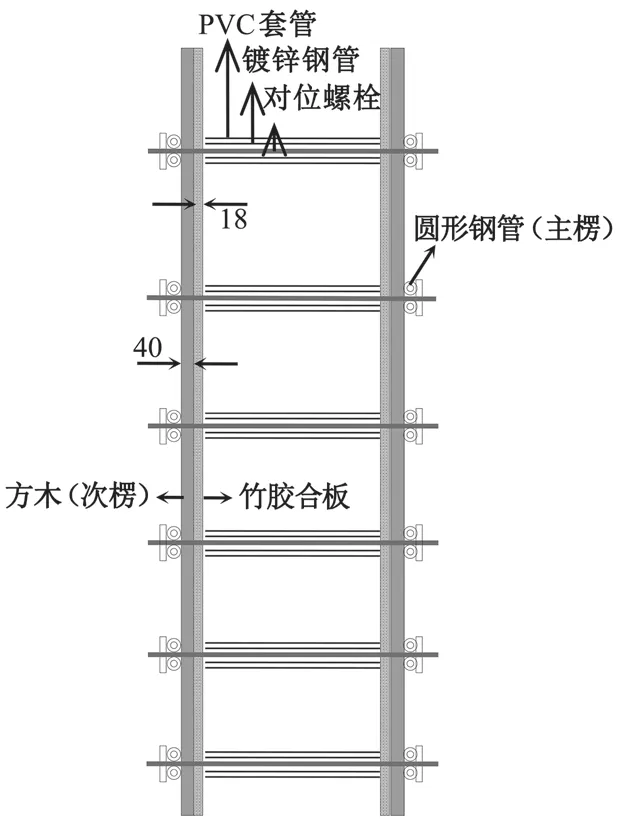

数值模拟结果关系到模板的变形大小、对拉螺栓受力是否合理、混凝土成型美观等。根据钢筋混凝土剪力墙的结构形式、高度等特点,选取如下标准层模板体系(3 000 mm×1 000 mm×18 mm),相关尺寸与材料类型分别如表1 所示,模板结构图如图8、图9 所示。

表1 超厚剪力墙模板体系各个部件设计尺寸

图8 模板体系立面图(单位:mm)

图9 Ⅱ-Ⅱ 剖面图(单位:mm)

4.1.2 模板体系数值模拟

选取剪力墙模板(3 m×1 m)进行数值模拟分析时,各部件的物理性能参数分别如表2 所示。

表2 有限元分析参数汇总表

Ⅱ-Ⅱ 剖面图体现模板两侧的对称性,选取一侧模板进行数值模拟。同时,由于镀锌钢管与 PVC 套管只有在模板紧固时,这两者(受压为主)才起到对模板支撑作用,两者受力大小对模板在后期浇筑混凝土时无影响,为了建模方便,在有限元模型中,可周转体系中只考虑对拉螺栓受力情况(受拉为主)。

1)模板荷载标准值选取。参考《建筑施工计算手册》[7],模板所受混凝土侧压力按照式(1)、式(2)进行计算,取两者中较小值作为模板荷载标准值。

式中:γc为混凝土的重力密度,取 24 kN/m3;t为新浇混凝土的初凝时间,可按照现场实际取值;V为混凝土的浇筑速度,取 2.5 m/h;H为模板计算高度;β1为外加剂影响修正系数,取 1;β2为混凝土塌落度影响修正系数,取 1。

根据以上两个公式计算的新浇筑混凝土对模板的最大侧压力分别为 79 kN/m2、72 kN/m2。

2)数值模拟结果。据数值模拟结果知模板最大变形为 0.5 mm、钢管最大变形为 0.1 mm、方木支撑最大变形为 0.5 mm。变形均满足建筑施工规范要求[8]。同时,对拉螺栓最大轴力为 0.785×107Pa(受拉),远小于其屈服强度 235 MPa。从分析图中得知变形与轴向力最大位置处均发生在H=0.45 m 处。

4.2 测量放线 确认内支撑位置

根据支模专项方案及排版图放出模板控制线,确认高强对拉螺栓和钢管内支撑位置并核对无误,在模板上弹线确定具体位置。

4.3 模板开孔 支设单侧模板

在弹好线的墙侧面模板上采用钻孔机开孔,孔径大小严格控制应略小于内支撑镀锌钢管内径,避免漏浆(见图10)。制作好的模板按编号安装一侧就位,应自下而上进行,必须在下层模板全部紧固后,方可进行上一层的安装,当下层不能独立安设支撑件时,应采取临时固定措施,拼装高度为 2 m 以上的竖向模板,不得站在下层模板上拼装上层模板。

图10 侧模板上开孔

4.4 钢筋绑扎

剪力墙一侧模板安装后,进行墙体钢筋的绑扎,预埋好水、电的线管盒等预埋件,墙体钢筋绑扎并验收合格后,在其骨架上焊好墙体厚度的控制筋。

4.5 安装可周转内支撑体系、对拉螺栓

按工序分别穿入高强对拉螺栓(螺栓规格按模板施工专项方案),普通 JDG 紧定式热镀锌钢管内支撑、PVC 塑料套管(镀锌钢管内支撑及 PVC 塑料套管规格可根据实际情况选用)(见图11、图12)。

图11 支设对拉螺栓

图12 镀锌钢管安装

图13 PVC 管安装

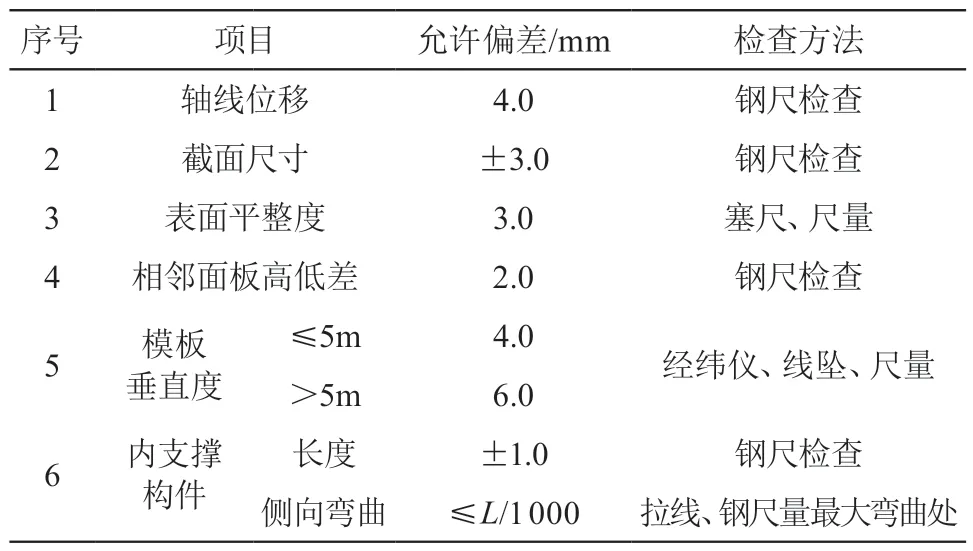

4.6 支设另一侧模板

安装工艺同 4.3 节,模板之间拼缝严密,剪力墙两侧模板编号配套使用,在地上弹出剪力墙模板定位线(距剪力墙面约 300 mm),水平和铅垂线确定模板纵横向,螺栓孔位置精确,便于内支撑体系安装。可周转内支撑体系与模板应垂直,松紧一致,墙厚尺寸应正确,墙体模板安装应满足表3 要求。

表3 模板工程质量验收标准表

4.7 混凝土浇筑

混凝土应分层浇筑,浇筑过程中振动棒遵循“快插慢拔”的原则,避免接触可周转钢管内撑外套的 PVC 套管,以免其破坏,造成混凝土镀锌钢管内支撑无法取出周转。混凝土浇筑完毕后,设专人及时养护。

4.8 拆除模板

模板的拆除措施应经技术主管部门或负责人批准,拆除模板的时间按现行国家标准有关规定执行[9]。拆模的顺序和方法应按模板设计规定执行[10],当设计无规定时,可采取先支的后拆、后支的先拆、先拆非承重模板、后拆承重模板,并应从上向下进行拆除。拆下的模板不得抛扔,应按指定地点堆放。

4.9 取出镀锌钢管内支撑

取出镀锌钢管及对拉螺栓,检查并清理干净入库备用。针对个别钢管内支撑在混凝土浇筑时因漏浆等问题造成拆模后内支撑无法取出的情况,可采用同规格钢管端头相对敲击,使其冲出。

5 效益分析

5.1 经济效益

以 10 层,每层剪力墙面积为 1 000 m,剪力墙内撑按 4 根/m2设置通过对比分析知本文方法较传统方法分别节约 5.326 万元、38.566 万元(见表4)。同时,当混凝士剪力墙越厚,层数越高,面积越大,经济效果越明显。

表4 不同方法造价分析对比

5.2 社会效益

1)由于可周转体系的使用,使得钢材消耗降低,间接节约了能源消耗。

2)较传统支撑体系而言,本周转支撑体系减少了材料的堆放面积,节约用地。

3)本内支撑体系在现场封闭式加工坊内制作,并设有防噪音,放空气污染等措施,满足环保要求。

6 结语

本模板体系中的内支撑构件较传统内支撑构件制作过程简易、经济效益佳、可周转效率较高。尤其在超高层建筑等工程量大的剪力墙施工中效益较为突出。

两种计算混凝土侧压力的方法中,选取其中较小者作为模板标准荷载更加符合工程实际情况。工程应用表明在模板紧固时,与剪力墙同长度的镀锌钢管能对模板起到较好的固定与控制变形作用。

有限元分析结果表明模板体系挠度变形、对拉螺栓轴向力等均满足规范要求,超厚剪力墙施工质量有一定保障,成型美观,在类似工程中存在一定使用与推广价值。Q