复杂结构井旋转下套管数学模型建立与分析

2024-03-22杨谋王鑫宇蒲欢李郑涛吴双胥猛生

杨谋, 王鑫宇, 蒲欢, 李郑涛, 吴双, 胥猛生

(1.西南石油大学油气藏地质及开发工程全国重点实验室, 成都 610500; 2.中国石油西南油气田公司工程技术研究院, 成都 618300; 3.中国石油川渝页岩气前线指挥部, 成都 610056; 4.塔里木油田英买采油气管理区, 巴音郭楞 841599)

套管作为沟通地面与油气藏的通道,能否顺利下入到预定深度关系着钻完井的成败[1]。套管下入时,在井斜、方位变化较大的井段,套管柱随井眼发生弯曲,使得套管在下入过程中会产生较大的摩擦阻力。当套管下至临界摩擦角时,难以依靠自重下入,需要施加轴向力来帮助套管下放,所需推力即为套管的摩擦损失。摩阻是套管在井眼中运动时与井壁或上层套管摩擦引起的运动阻力,是套管能否下入到指定深度的关键因素[2]。当套管进入造斜段和水平段后,居中度逐步降低,增大了套管柱与井壁的接触面积[3],同时随着下入深度增加,套管与井壁的接触段增长,使得下入阻力增大,甚至套管难以下放至设计井深[4]。

针对套管下放困难的问题,国内外专家学者开展了管柱摩阻研究,Johansick等[5]最早提出了忽略套管刚性的理想化“软杆模型”,该模型只考虑了管柱重力与全角变化率对法相接触力的影响,计算较为简单;Ramba等[6]在软杆模型的基础上,分别从平面与三维空间两个方面,对管柱上的轴向力等作用力开展了受力平衡分析,建立起了摩阻计算的平面模型及空间模型;Mayouf等[7]通过有限差分法建立了“刚杆模型”,相较于软杆模型考虑了管柱的刚度对拉力和扭矩的影响,更接近实际条件,但求解难度大;Mirhaj等[8]提出了不同情况下(钻柱外径、钻柱内径、井眼曲率等)刚杆模型的适用条件,以及一种更加简单的刚杆模型,该模型假设曲率轨迹恒定并且套管和井壁始终接触,同时考虑弯曲刚度对扭矩和阻力计算的影响,计算结果稳定可靠。李骥然等[9]通过对顶部驱动旋转套管下入技术在川渝地区页岩气井的应用,得到了降低井筒摩擦因数的方法,并对摩阻系数进行了反演计算,在考虑了扭矩对套管的影响的条件下,通过计算得到了较为可靠的大勾载荷及摩阻计算值。杜宇成等[10]综合考虑水平井井眼轨迹、管柱自重、管柱在各井段受力特点及流体对管柱相互作用力对套管摩阻的影响,结合管柱力学建立了水平井钻磨组合管柱载荷计算模型。胡德高等[11]建立的水平井钻井延伸极限预测模型,分析了套管摩阻、钻机性能、钻具组合、井眼曲折度、钻井液密度等因素对钻井延伸极限的影响。王志伟等[12]在对番禺油田一口大位移井进行套管下入工程设计研究时,利用旋转套管下入技术,在考虑了人为对套管施加扭矩的影响后,计算得出了套管所受到的轴向摩阻力的大小。通过研究发现,套管较小的下放速度与较大的旋转速度对减小摩阻有显著效果。

管柱摩阻分析模型均在“软杆”模型和“刚杆”模型的基础上发展起来的,但目前的研究只针对常规上提下放套管下入方式,并没有考虑套管旋转下的摩阻计算方法。因此,在常规摩阻计算模型基础上,现构建实际井眼轨迹下的旋转下套管计算模型。结合井眼尺寸、井筒浆体性能、施工参数及套管旋转速度,有效评价套管下入过程中摩阻分布特征,为旋转下套管参数优化设计及套管摩阻定量化评价提供可行的技术方案,避免旋转下套管技术应用的盲目性和低效性。

1 模型建立和求解

1.1 模型建立思路

软杆和刚杆模型各有优点和适用范围[13]。在曲率不大的光滑井眼条件下,管柱刚度对套管受力的影响较小,应用软杆模型计算管柱的摩阻扭矩能获得较高精度[14];在井眼曲率变化较大或钻柱刚性较大的井段,刚杆模型计算精度更高[15]。

在套管柱的摩阻扭矩计算中,需要采用分段计算思路,在曲率较小的井段(直井段)应用软件模型;曲率较大井段(造斜段和水平段)需要采用刚杆模型。当套管下入特定深度难以依靠重力继续下放时,结合旋转下套管的转速,将全井段套管考虑为刚性,建立旋转下套管过程中的摩阻计算模型。为此,结合实际情况井眼条件以及开始旋转的井深来分析计算套管下放摩阻。

1.2 软杆模型

软杆模型假设不考虑管柱的变化,视其为等径;管柱与井壁联系接触;管柱无刚度,能传递扭矩,截面上弯矩为零;忽略了剪切应力。对井眼曲率较小,套管在下入井底的过程中不发生较大的弯曲变形的井,其摩阻计算模型可采用软杆模型,以下是软杆模型的基本假设。

(1)不考虑套管柱刚性的影响。

(2)忽略管柱所有动载荷及剪切应力。

(3)井眼轨迹与套管柱轴线一致,且曲率半径相同。

(4)井壁为刚性。

(5)套管微元段的井眼曲率恒定。

从井眼轴线曲线上任意截取一段长度为dl的套管微元进行受力分析(假定套管的受力和变形不会超过其弹性范围),可得如图1所示的软杆模型管柱微元受力分析图。图1中套管柱微元下截面处的井斜角、方位角、轴向力及扭矩分别为αi、φi、Ti、Mi,套管柱微元上截面处的井斜角、方位角、轴向力及扭矩分别为αi+1、φi+1、Ti+1、Mi+1,套管微元与井眼壁之间的正压力、单位长度套管柱在钻井液中的浮重及摩擦阻力分别为Ni、Wi、F。

根据套管柱微元受力平衡(图1),得出该段管柱所受正压力及其上截面处的轴向力值为

Ti+1=Ti+Wdlcosα-μNi

(1)

(2)

F=-μNi

(3)

式中:Ti+1、Ti分别为第i节套管微元上下截面处的轴向力,N;Ni为第i节套管微元所受到的正压力,N;W为单位长度管柱的浮重,N/m;α为井斜角,(°);μ为套管与井壁间的摩擦因数;Δα为井斜角增量,(°);Δφ为方位角增量,(°)。

1.3 修正软杆模型

某些复杂的情况下,局部井段存在较大的井眼曲率或者使用厚壁套管时,部分套管段需要考虑管柱刚性的影响,通过刚性梁变形理论,计算附加刚性法向接触力,可得到更加精确的修正软杆模型计算结果。其表达式[16]为

(4)

ΔL=[24(d1-d2)/K]1/2

(5)

式中:Nr为附加刚性法向接触力,N;E为套管弹性模量,N/m2;I为套管惯性矩,m4;d1、d2分别为井眼尺寸和套管尺寸,m;ΔL为套管上受到附加刚性法向力长度,m;K为套管微元井眼曲率。

软杆模型计算得出的接触正压力加上附加刚性法向接触力,即为修正软杆模型中的接触正压力值。修正软杆模型在不对原模型进行大规模修改的前提下,通过引入附加刚性正压力,将局部套管段刚性考虑在摩阻计算中,不仅保持了软杆模型计算简单快捷的优点,还提高了摩阻计算的精度,减小了在较大井眼曲率井段或安放扶正器的套管段由刚性产生的计算误差。

1.4 刚杆模型

鉴于短半径的复杂结构井,造斜段曲率增大,在套管下入过程中,管柱刚性为不可忽略因素,认为管柱截面上弯矩及剪切力不为零。刚杆模型中将整个套管分为若干个单元段,通过对每个套管单元进行受力分析,再将得到的摩擦阻力累加,可求出管柱下入过程中的摩擦阻力。假设条件如下。

(1)不考虑井壁变形的影响。

(2)套管柱与井眼连续接触且轴线重合。

(3)套管柱微元受力均匀。

(4)套管柱微元的曲率为常数,具有相同的半径。

(5)套管柱在井下的受力变形是可恢复的。

当管柱运动时,遵守线性动量守恒原理,其受力情况如图2所示,从井眼轴线曲线上任意截取一段长度为ds的套管微元进行受力分析,可得如图2所示的刚杆模型套管微元受力分析图。图2中套管柱微元的轴向力为T,截面处的剪切力、力矩分别为Q、M,均布接触力为qc,重力加速度为g。

图2 刚杆模型套管微元受力

在自然坐标系下,对管柱微元进行受力分析,得到作用于套管微元上截面处的合力与合力矩为

(6)

(7)

式中:F为作用于套管微元截面处的合力,N;M为作用于套管微元截面处的合力矩,N·m;t为套管微元截面处沿切线方向的向量;n为套管微元截面处沿主法线方向的向量;b为套管微元截面处沿副法线方向的向量;T为套管微元下截面处沿切线方向的力,即轴向力,N;Qn为套管微元下截面处沿主法线方向的剪切力,N;Qb为套管微元下截面处沿副法线方向的剪切力,N;Mt为套管微元下截面处沿切线方向的力矩,N·m;Mn为套管微元下截面处沿主法线方向的力矩,N·m;Mb为套管微元下截面处沿副法线方向的力矩,N·m。

三维坐标系下,套管微元段上单位长度套管浮重和该段套管微元上均匀分布的接触力可表示为

qr=qmkf[gt(s)gn(s)gb(s)]

(8)

(9)

三维空间中向量与井斜角、井斜变化率、方位变化率及井眼曲率之间的转换关系[9]为

gt=-cosα

(10)

(11)

(12)

联立式(6)、式(8)和式(12),分别将各种力投影在自然坐标系中的切线(t)、主法线(n)和副法线(b)方向上,通过简化可分别得到3个方向上力的平衡方程为

(13)

(14)

(15)

由弯矩和扭矩的平衡原理,可知

(16)

(17)

KMt+τMb=Qb

(18)

联立式(15)、式(18)得到管柱模型的计算公式为

(19)

(20)

(21)

(22)

(23)

式中:dT为管柱微元上截面相较下截面的轴向力增量,N;Mb为管柱微元的弯矩,N·m;Mt为管柱微元的扭矩,N·m;α为井斜角,rad;μt为周向摩擦因数;R为管柱微元的外半径,m;φ为方位角,rad。

由于套管段被分解为了很小的微元,计算步长小,可认为所有套管微元处于同一个平面,忽略套管的挠度影响,即套管挠度τ=0;目前经典刚杆模型未考虑扭矩作用,即Mt=0。由此忽略套管挠度和扭矩后,套管刚杆模型可简化为

(24)

(25)

(26)

(27)

摩阻力为

Fi=μαNΔs

(28)

式中:Fi为管柱微元摩阻,N。

结合上述刚杆模型,套管旋转下入时,需额外考虑套管旋转作用力对套管下入摩阻影响,即套管旋转作用力下产生的扭矩对法向接触力影响,可得

(29)

式(29)中:

(30)

采用旋转下套管时,套管轴向摩擦因数为有效轴向摩擦因数,即

(31)

(32)

(33)

式中:n为旋转下套管时套管柱的转速,r/min;Va为套管下放速度,m/s;Vt为接箍处径向旋转速度,m/s;Dt为套管柱直径,m;μ′a和μa分别为套管柱在井眼中与井壁接触时的有效轴向摩阻系数和轴向摩阻因数;Vr为套管实际运动速度,m/s。

2 实例井模拟分析

2.1 基本参数

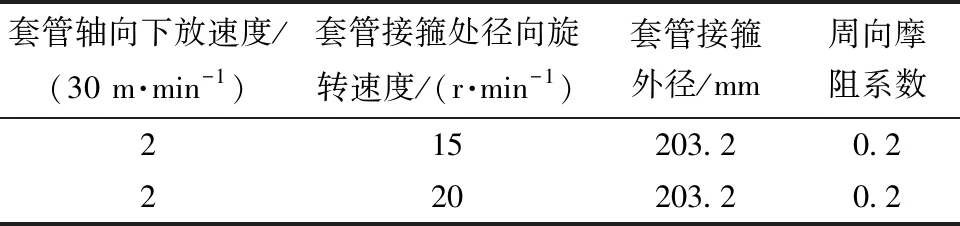

K4H井是一口二开制水平井,测深1 469 m,重合井段151 m,靶点A井深1 190 m,靶点B井深1 458 m。钻井液密度1.2 g/cm3,套管段和裸眼段摩阻系数分别为0.2和0.3。该井的井身结构、旋转下套管参数、套管组合如表1~表3所示,井眼轨迹投影图如图3所示[17]。

表1 K4H井井身结构

表2 K4H旋转下套管参数

表3 K4H井套管组合

图3 K4H井井眼轨迹垂直投影图

2.2 摩阻计算

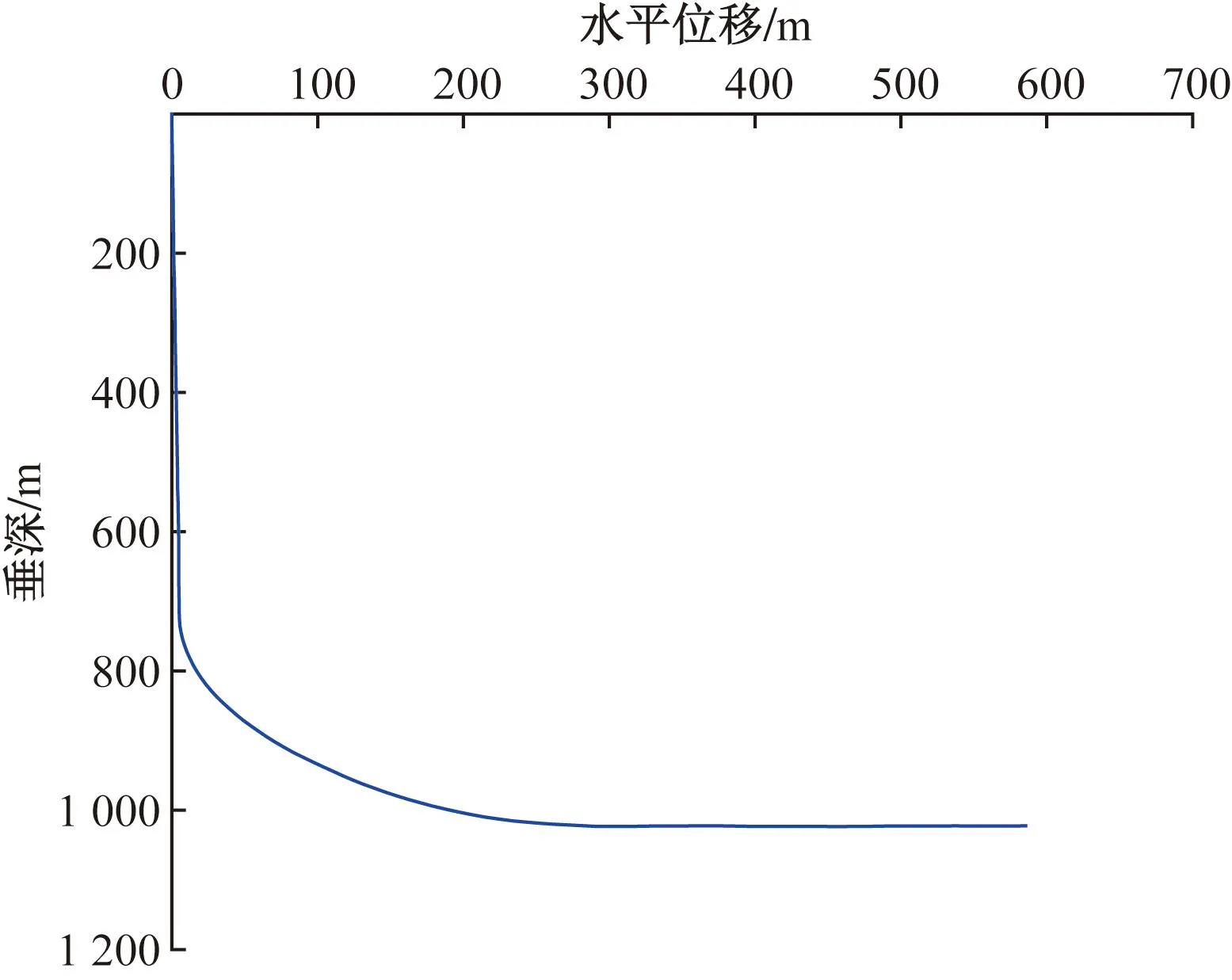

将该井参数代入建立的数学模型中,采用分段计算,得到套管轴向力和摩阻随井深变化趋势图,如图4所示。

图4 常规下套管模型下套管轴向力和摩阻与井深关系图

由图4可知,随套管下入深度增加,套管摩阻逐渐上升,井底摩阻最大,为60.16 kN。套管轴向力最大在井口处,为302.01 kN;随井深增大而减小,井深995 m左右轴向力变为负值,表明套管受到的拉应力转为压应力,套管下入困难[18]。

表4给出了K4H井部分测点的套管摩阻实测值和计算值,结果表明误差范围在3.94%~13.03%,计算误差在合理范围内,验证了所建立模型的正确性。

表4 K4H井部分测点套管摩阻实测值与计算值

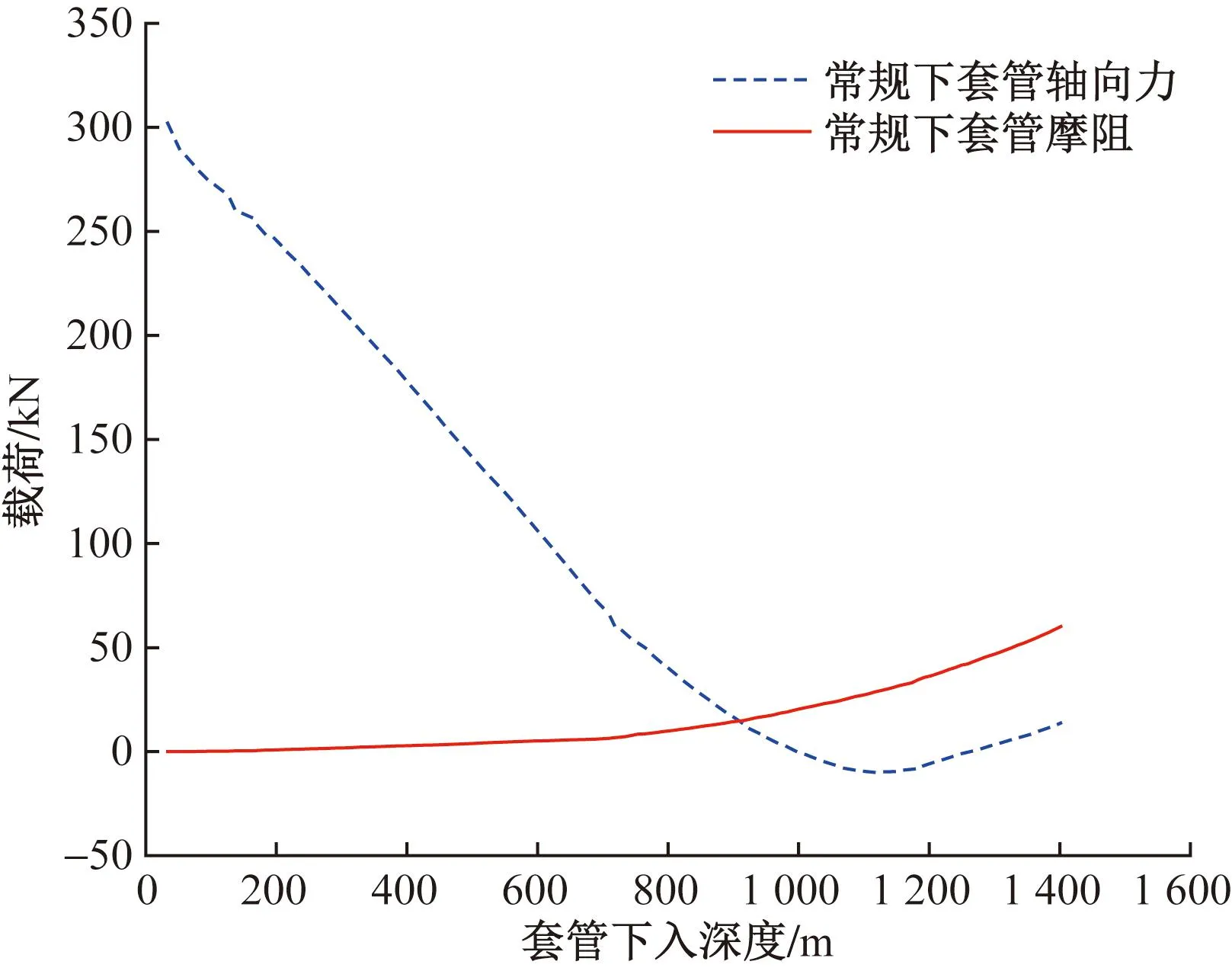

同理,对实例井使用旋转下套管摩阻计算,先将实例井的旋转速度代入式(31)~式(33),得到旋转时套管下入的有效轴向摩阻系数,将相关参数代入得到摩阻计算结果并开展旋转速度对套管下入摩阻的影响分析,整理后可得到不同旋转速度下套管摩阻随井深变化趋势图,如图5所示。

图5 K4H井采用两种模型的摩阻和井深关系图

由图5可知,随套管下入深度增加,套管摩阻上升,采用旋转套管下入的套管摩阻有明显的下降,将部分井深的套管摩阻数据提出,如表5所示。

表5 K4H井部分井深的套管摩阻数据表

如表5所示,在井深1 401.5 m时,常规下套管、旋转速度为15 r/min和20 r/min时的摩阻分别为60.16、52.86和48.63 kN,采用旋转下套管方式后套管摩阻有较为明显的下降;以常规下套管模型为例,井深309.2、801.8和1 306.8 m时下套管摩阻分别为1.85、10.01和47.63 kN,进入造斜段后套管摩阻上升幅度增大,摩阻越大,套管越难下到指定位置;20 r/min旋转下套管摩阻比15 r/min摩阻小,表明套管旋转速度越快,有效轴向摩擦系数减小越快,能有效降低摩阻。

2.3 摩阻敏感因素分析

套管摩阻系数大小直接影响套管下放摩阻,作为摩阻预测模型中关键参数,摩阻系数取值大小直接影响摩阻预测的准确性[19]。同时,摩阻系数还受到岩石性质、钻井液质量、压差及管柱与井壁接触面积等因素影响[20]。以K4H井为例,采用控制变量法选取表6中不同钻井液下摩阻系数,套管段取μ1=0.17和裸眼段取μ2=0.21,如表7所示,计算得到不同钻井液类型条件下摩阻分布特征,获得摩阻随井深分布关系[21],如图6和图7所示。

表6 不同钻井液条件下的摩擦系数表

表7 摩阻分布特征研究中摩阻系数的选取表

图7 旋转下套管模型摩阻分布特征曲线

图6(a)和图7(a)中套管下入深度1 401.5 m,套管段摩阻系数取0.17,裸眼段摩阻系数取0.21时,常规和旋转下套管摩阻分别为46.51 kN和40.46 kN,相同条件下旋转下套管摩阻比常规下套管摩阻小,两种模型摩阻分布特征整体趋势相似,符合图5所示规律;图6(b)中套管段3组摩阻数据相同,在套管下入深度为136.9 m时,3组摩阻系数模拟出的摩阻均为0.27 kN,套管下入深度为1 401.5 m时,3组摩阻系数模拟出的摩阻分别为46.51、57.49和59.40 kN,相同条件下裸眼段摩阻系数越大,裸眼段摩阻增加越快,使得套管进入裸眼段后下入难度增大;因此,针对于定向井或者复杂结构井下套管时,需要改善井壁泥饼质量,使其具备良好的失水造壁性并能形成较好的薄而致密的韧性泥饼,可有效降低裸眼段摩阻。

3 结论

(1)套管下入与井壁接触会产生套管摩阻,在造斜段,随井斜角增大,套管与井壁接触面积增大,套管摩阻增大,导致套管柱难以下入到指定位置。

(2)在软杆和刚杆模型基础上,结合套管在水平井中的实际受力特点,考虑刚性和旋转对套管扭矩和摩阻的影响,采用分段计算建立全井段旋转下套管数学模型,该模型能准确预测旋转下套管在不同深度下的套管摩阻。

(3)计算实例表明,摩阻随井深变化表明旋转下套管技术可以减少套管摩阻;转速越快,有效轴向摩擦因数越小,进而降低了下套管的摩阻。

(4)钻井液性能是影响套管下放摩阻的关键因素。在套管下放前改善钻井液性能,可有效降低复杂结构井和大位移井套管下放过程中的摩阻。