免加热直接轧制技术送钢控制模型对直轧率的影响

2024-03-22刘鑫王军生李彬周

刘鑫, 王军生, 李彬周

(鞍钢集团北京研究院, 北京 102211)

随着全球气候变化日趋严重,碳排放成为国家间的共同关注焦点。为了鼓励企业减少碳排放并转向低碳技术,许多国家已经开始计划实施碳税政策。通过对企业的碳排放征税,提高了排放碳的成本,从而刺激企业采取措施减少其碳足迹。中国承诺在2030年前达到“碳达峰”目标。在此背景下,钢铁行业的能源消耗与环境污染问题受到了前所未有的关注。近年来,有学者针对企业能源系统[1-2]的特点进行了研究,从能源管理和调度角度为节能降碳提供了相关借鉴。在钢铁生产中,中国钢筋年产量超过2亿t,大于世界其他国家钢筋产量总和,其生产技术革新示范意义巨大[3],以典型棒材轧制生产能耗为例,用于铸坯轧制的能耗仅占轧钢总能耗的16.9%,而铸坯加热能耗占轧钢总能耗的80%,所以取消加热炉是大幅降低轧制工序能耗和降碳最有效的途径[4]。

棒线材免加热直接轧制技术是一种既能降低能源消耗又能减少碳排放的技术。通过动态控制二冷区配水[5-7],在保证不发生拉漏钢的前提下最大限度提高连铸坯余热利用率,随后将高温连铸坯切割成铸坯后,可在不需要加热炉的条件下直接将铸坯送往轧机进行轧制[8-12]。棒线材免加热直接轧制技术可实施的关键在于连铸区的连铸坯余热利用率以及铸-轧界面的衔接,该技术具有巨大的节能减排效果,对中国实施碳达峰、碳中和具有重大示范意义。另外,该技术还可有效提升棒线材产品的力学性能[13-16]。目前免加热直接轧制技术虽然成功取消了加热炉,缩短了棒线材生产流程[17-18],但由于对铸-轧界面送钢控制策略以及连铸机流数与轧机能力匹配性研究较少,导致目前铸坯直轧率偏低,有研究实践表明直轧率仅为83.76%[4]。进一步提高铸坯直轧率不仅可以促进降低碳排放,而且可以提高企业的经济效益。因此,开展相关研究,找到提高铸坯直轧率的方法,是非常必要的。

针对棒线材免加热直接轧制技术直轧率偏低的问题,有学者提出了采用优化切坯策略的送坯节奏控制方法[19],该方法需要在实际生产中随时间动态去切割不同长度的连铸坯用于匹配连铸与轧制之间的生产节奏,现场实际操作难度较大。另外,也有研究利用排队论进行铸-轧界面优化的方法[20],但无法实现现场生产中实时控制连铸与轧制之间的生产节奏。现提出一种新的送钢控制模型,实现铸-轧界面下铸坯输送的优化控制,从而有效提高铸坯的直轧率,进一步降低生产成本、能源消耗和碳排放,帮助企业应对碳排放政策带来的挑战。

1 现场产线布局

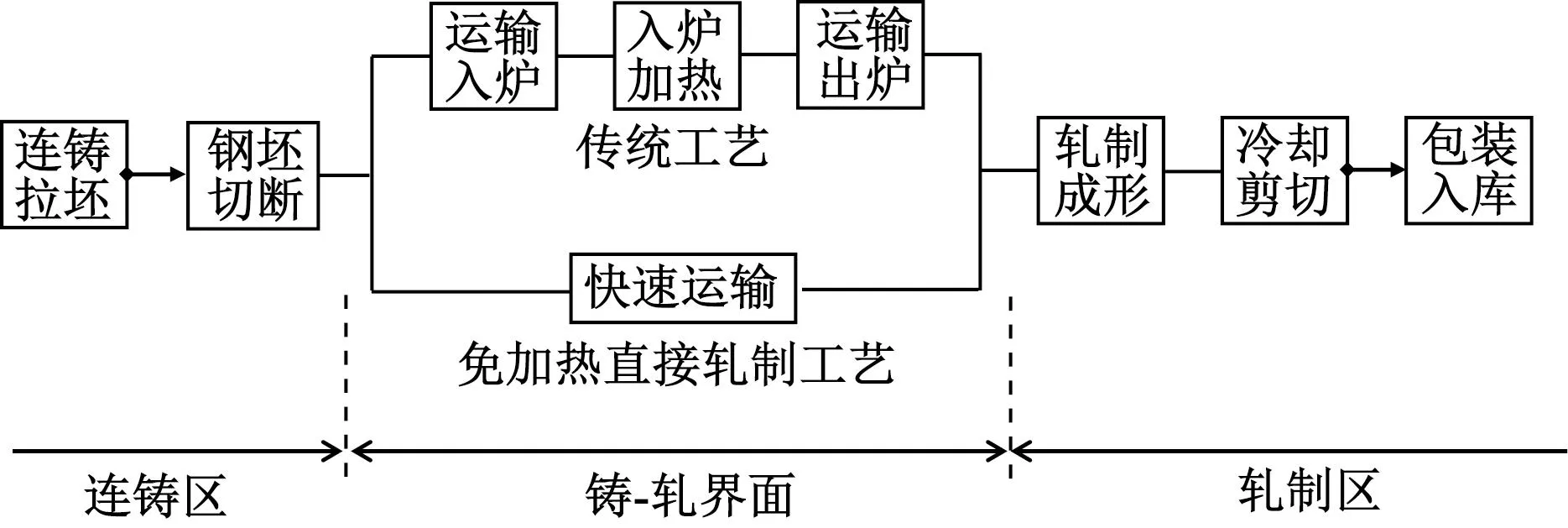

与传统棒线材生产流程相比,免加热直接轧制技术取消了加热炉工序,缩短了棒线材的生产流程,图1显示了两种工艺的区别。免加热直接轧制技术主要包含连铸区、铸-轧界面以及轧制区三部分。连铸区根据连铸机拉坯速度相应动态调整二冷区配水,实现大幅提高连铸坯的余热利用率,进而在保证不漏钢的前提下大幅提高连铸坯温度的目标;轧制区则在保证现有轧制规程不变的前提下能够顺利将铸坯进行直接轧制;铸-轧界面主要包括从铸坯头部到达连铸机末端(即送钢控制挡板位置)开始,直到铸坯被第一架粗轧机完全轧制完成为止。如果在铸-轧界面中送钢控制挡板位置处等候的铸坯数量大于等于2根时,会面临放行哪一根铸坯到轧机的控制问题,若处理不好该问题将会使个别铸坯在空气中等待时间过长,导致无法满足轧机轧制的最低温度要求而必须做剔坯处理,进而影响直轧率,所以铸-轧界面是免加热直接轧制技术能否顺利实施的关键因素之一,而其中的送钢控制节奏则是其核心要素。

图1 传统生产工艺与免加热直接轧制工艺对比

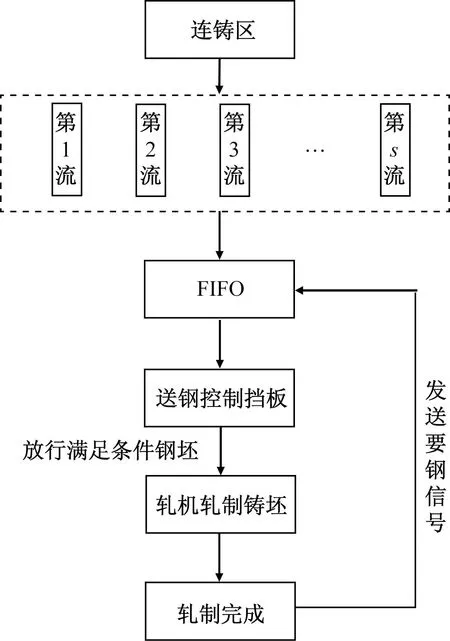

现有Z钢厂进行了棒线材免加热直接轧制技术改造,将原有五机五流连铸机改造为四机四流连接一条轧线,其中连铸机与轧线采用快速辊道方式连接,如图2所示。图2(a)所示为改造后的产线布局示意图,送钢控制挡板通过送钢控制模型进行控制,主要实现当轧机发送要钢信号时放行哪一根铸坯的作用;图2(b)为铸坯切割点位置;图2(c)显示了快速辊道局部样貌。现场铸-轧界面送钢策略采用先进先出模型(first in first out,FIFO),具体实施流程如图3所示。

图2 免加热直接轧制工艺改造

图3 铸-轧界面FIFO控制模型工作流程图

2 送钢控制模型的建立

铸坯在空气中的温降过程可采用式(1)近似描述为

(1)

式(1)中:ai为多项式系数;t为时间,s;T(t)为不同时间下铸坯表面温度,℃。

在铸-轧界面中铸坯所经历的时间过程主要包括:铸坯头部到达送钢控制挡板位置的时间t0;铸坯在快速运输辊道中的运输时间Δttrans;第一架粗轧机完全轧制完一根铸坯所需的时间Δtroll,其中Δttrans和Δtroll对于同条产线一般可近似为常量。基于式(1),同时结合现场产线实际布置情况、轧机最小可轧温度T(tmin)和与之对应的时间tmin,可知在铸-轧界面中铸坯到达送钢控制挡板位置时的温度最高T(t0),此时在连铸生产中第一根被送往轧机的铸坯在空气中的最大等待时间Δtmax可表示为

Δtmax=tmin-t0-Δttrans

(2)

式(2)满足在实际生产过程中Δttrans>Δtroll的情况。

对于四机四流连接一条轧线,当轧线发送要钢信号时,从送钢控制挡板放行第二根铸坯开始,后续铸坯的输送节奏可通过式(3)进行描述,同时决策目标函数foptimobj如式(4)所示。

(3)

(4)

Δt=[Δtroll~(Δttrans+Δtroll)]

(5)

式(5)中:当Δt取Δtroll时表示轧机处于满负荷轧制状态;当Δt取(Δttrans+Δtroll)时表示轧机处于周期性的间歇轧制,此时轧机未处于满负荷状态。另外,直轧率的计算公式为

(6)

式(6)中:dr为直轧率;n为轧机有效轧制铸坯数量;N为连铸机生产连铸坯总数量。

由式(1)~式(5)构成了铸-轧界面送钢控制模型,该模型的控制流程如图4所示。

图4 铸-轧界面新送钢控制模型工作流程图

3 结果分析

3.1 现场生产参数

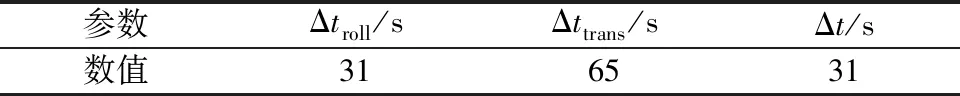

钢厂棒线材免加热直接轧制生产线如图2所示,连铸区生产HRB400E高温连铸方坯,方坯尺寸为150 mm×150 mm×10 000 mm;轧制区最终将方坯轧制成Φ32 mm的螺纹钢筋;在铸-轧界面处其送钢控制模型采用常规的FIFO控制模型。现场连铸机各流编号如图2所示,从上向下依次为#1、#2、#3和#4,平均拉速依次为2.60、2.50、2.40和2.45 m/min。另外,快速运输辊道平均速度为2.15 m/s,其他现场生产参数实测值如表1所示。

表1 生产参数实测值

3.2 模拟结果分析

为了使直轧率统计结果更准确,在生产现场实测出当连铸机生产出300根铸坯时,轧机有效轧制铸坯数量为261根,根据式(6),可获得在FIFO控制模型下的实际直轧率为87%。

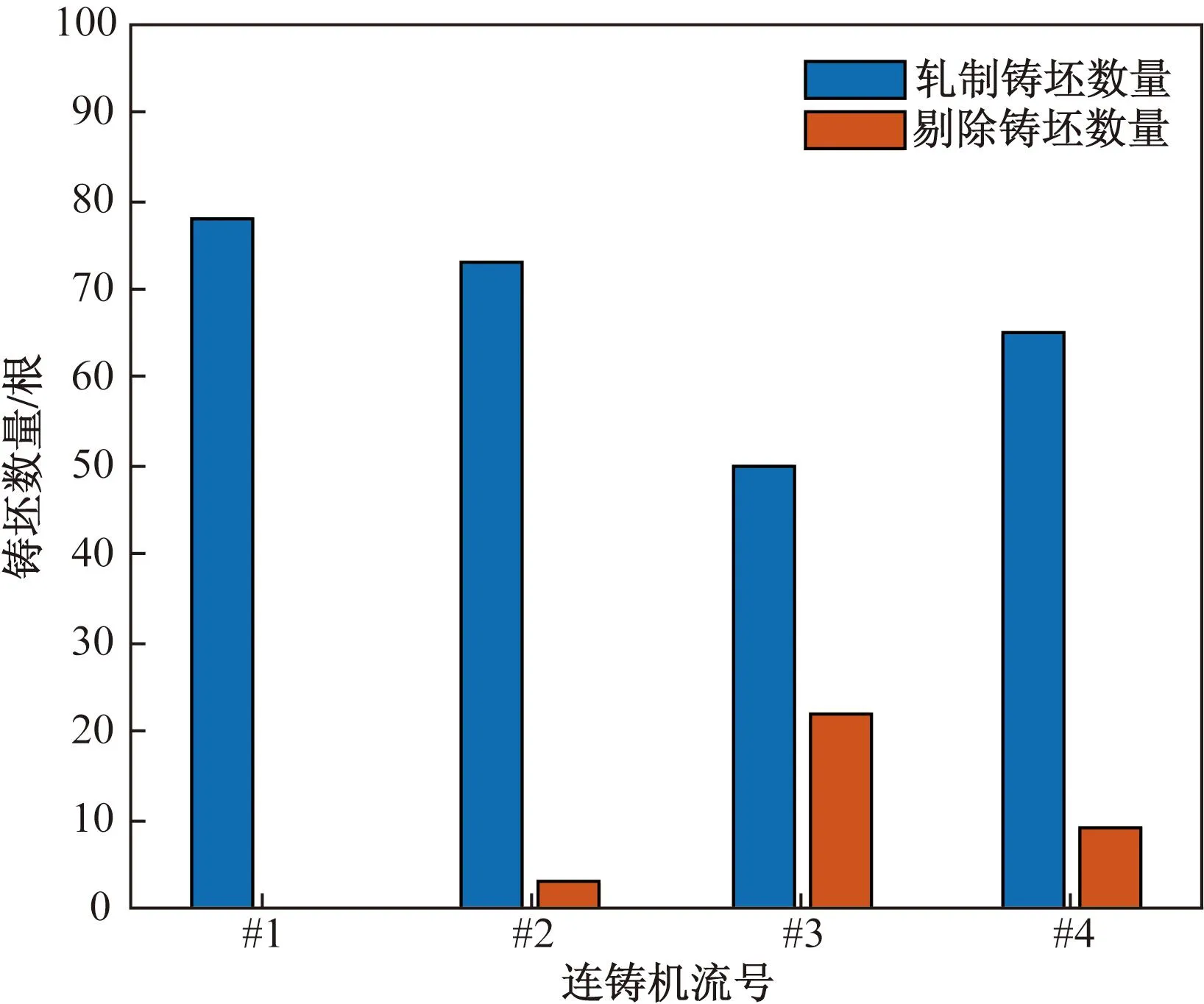

根据铸机各流平均拉速以及如表1所示的实测数据,结合图3所示的流程图,模拟了在四机四流连接一条轧线且送钢策略采用FIFO控制模型的情况下,连铸机生产300根铸坯时铸机各流成功送轧和剔除铸坯的数量,其模拟结果如图5所示。连铸机#1成功送轧铸坯78根、剔除铸坯0根;#2成功送轧铸坯73根、剔除铸坯3根;#3成功送轧铸坯50根、剔除铸坯22根;#4成功送轧铸坯65根、剔除铸坯9根。其中成功送轧铸坯总数266根,剔除铸坯总数34根,直轧率为88.7%。和现场实测直轧率相比,误差为1.95%,证明模拟结果与实测结果吻合较好。

图5 四机四流下采用FIFO控制模型的模拟结果

同理,根据图4所示的流程图,模拟了在使用本文模型下铸机各流成功送轧和剔除铸坯的数量,其模拟结果如图6所示。连铸机#1成功送轧铸坯78根、剔除铸坯0根;#2成功送轧铸坯74根、剔除铸坯1根;#3成功送轧铸坯63根、剔除铸坯10根;#4成功送轧铸坯68根、剔除铸坯6根。其中成功送轧铸坯总数283根,剔除铸坯总数17根,直轧率为94.3%。与FIFO控制模型相比,直轧率可提升5.6%。

图6 四机四流下采用所提送钢控制模型的模拟结果

另外分别模拟研究了在五机五流连接一条轧线的情况下,两种送钢控制模型对铸坯直轧率的影响。连铸机各流编号从上向下依次为#1、#2、#3、#4和#5,平均拉速依次为2.60、2.50、2.40、2.35和2.45 m/min。

当采用FIFO控制模型,连铸机生产300根铸坯时,铸机各流成功送轧和剔除铸坯的数量,如图7所示。连铸机#1成功送轧铸坯63根、剔除铸坯0根;#2成功送轧铸坯58根、剔除铸坯3根;#3成功送轧铸坯31根、剔除铸坯28根;#4成功送轧铸坯27根、剔除铸坯30根;#5成功送轧铸坯44根、剔除铸坯16根。其中成功送轧铸坯总数223根,剔除铸坯总数77根,直轧率为74.3%。在相同FIFO控制模型条件下,与四机四流连接一条轧线相比,连铸机增加一流,即五机五流连接一条轧线时,直轧率降低了14.4%。由此可以说明对于多机多流连接一条轧线这类产线布置情况,适当降低连铸机流数,有助于提高连铸区与轧制区的匹配程度,因为当连铸流数越多,多根铸坯同时到达送钢控制挡板位置的概率越高,进而导致个别铸坯在空气中等待的时间越长,造成剔坯的概率越高。

图7 五机五流下采用FIFO控制模型的模拟结果

采用本文模型时,连铸机各流成功送轧和剔除铸坯的数量,如图8所示。连铸机#1成功送轧铸坯63根、剔除铸坯0根;#2成功送轧铸坯54根、剔除铸坯7根;#3成功送轧铸坯44根、剔除铸坯15根;#4成功送轧铸坯31根、剔除铸坯26根;#5成功送轧铸坯53根、剔除铸坯7根。其中成功送轧铸坯总数245根,剔除铸坯总数55根,直轧率为81.7%,在相同条件下,与FIFO控制模型相比,其直轧率提高了7.4%。另外,在采用本文模型条件下,与四机四流连接一条轧线相比,采用五机五流时直轧率降低了12.6%。结果表明在五机五流条件下,采用新送钢控制模型其直轧率降低幅度比FIFO控制模型小了1.8%。

图8 五机五流下采用所提送钢控制模型的模拟结果

通过以上分析说明连铸机流数与轧机能力的匹配程度也是影响直轧率的重要因素之一。

4 结论

(1)针对目前生产棒线材的免加热直接轧制技术面临的如铸坯直轧率偏低、低温铸坯剔坯较多等问题。根据钢厂四机四流连接一条轧线的设备布置特点和生产工艺参数,提出了一种铸-轧界面新送钢控制模型。

(2)根据现场四机四流连接一条轧线的实际生产情况,利用模拟方法研究了采用FIFO控制模型下的铸坯直轧率,并与现场实测结果进行了对比,结果显示模拟结果的误差为1.95%,证明模拟结果与实测结果吻合较好。

(3)在四机四流连接一条轧线的情况下,分别模拟研究了采用FIFO控制模型和本文模型对直轧率的影响,结果显示在采用FIFO控制模型时直轧率为88.7%;采用本文模型直轧率可以达到94.3%,相比FIFO控制模型,直轧率提升了5.6%。

(4)研究了在五机五流连接一条轧线的情况下,两种送钢控制模型对直轧率的影响,结果显示,采用FIFO控制模型的直轧率仅为74.3%,而采用本文模型直轧率可以达到81.7%,提升幅度为7.4%。

(5)采用FIFO控制模型时,将连铸区四机四流增加到五机五流时,直轧率从88.7%降低到了74.3%,降幅高达14.4%;而采用本文模型直轧率从94.3%降到了81.7%,降幅为12.6%;与FIFO控制模型进行横向对比,发现本文模型其直轧率降低幅度比FIFO控制模型小了1.8%。由此可以说明对于多机多流连接一条轧线这类产线布置情况,适当降低连铸机流数,有助于提高连铸区与轧制区的匹配程度,因为当连铸流数越多,个别铸坯在连铸区等待的时间越长,造成剔坯的概率越高。