HPPO装置自主技术创新特点及降耗增效分析

2024-03-21王福安

王福安

(中石化上海工程有限公司,上海 200120)

环氧丙烷(PO)作为“环氧家族”工程技术体系中的一员[1],可用于生产聚醚、丙二醇、聚氨酯、不饱和聚酯树脂等传统产品,还可作为原料用于生产纯度99.990%~99.999%的电池级碳酸二甲酯(DMC)、与CO2共聚生产生物可降解塑料聚碳酸亚丙酯(PPC)等新材料产品。PO用途广泛,近些年,年需求增速达10%以上[2]。目前我国生产PO 的方法主要有氯醇皂化制PO(CHPO)、乙苯共氧化制PO(PO/SM)、异丁烷共氧化制PO(PO/TBA)、过氧化氢氧化制PO(HPPO)、异丙苯氧化制PO(CHPPO)5种工艺,其中最为常见的是CHPO工艺。我国1.80 Mt/a的CHPO装置每年排放108.0 Mt含氯废水和3.60 Mt含氯废渣,污染严重,已被列入淘汰行列,为了实现“双碳”目标,CHPO装置亟需升级改造[3]。

PO绿色发展已经成为全球共识,在新挑战面前,创新将是引领行业突围的第一动力[4]。技术自主创新对PO产业增长具有显著的促进作用,对PO装置具有边际效应影响,呈现“U”型特征[5]。因此,要坚持把自主技术创新摆在核心位置,加速推动PO 行业动力变革、质量变革、效率变革、环境变革。通过自主技术创新为PO高质量发展注入新动力,统筹推进PO 技术全面进步和PO经济快速增长。

1 PO 生产技术现状及发展趋势

1.1 现有PO 工艺技术经济性对比

目前大规模工业生产PO 的方法主要有5 种,其技术经济指标对比如表1所示[6]。

由表1可知,HPPO工艺废水、固废排放量远低于CHPO 工艺,且无苯乙烯联产物、无叔丁醇联产物,具有环保、低碳、经济、高效的特点。

1.2 HPPO 自主技术发展历程

2000 年中国石化下属石油化工科学研究院、长岭分公司和上海工程公司等单位研发环氧化催化剂[7],并成功开发了双氧水法HPPO 工艺。2014 年经过工程设计和EPC 总承包建成我国第1套100 kt/a的HPPO生产装置,实现长周期、满负荷、安全、稳定运行,PO产品优级品率达100%。该套HPPO 技术覆盖了环氧化分子筛催化剂、反应器构型、运行参数、工艺流程、自控安全和环境保护等全方位的知识产权体系,打破了国外PO专利商对这一绿色减碳技术的垄断[8]。中国石化成为继Evonik-Uhde 和BASF-Dow 后,第3 个拥有全套完全自主知识产权的HPPO 技术专利商。2018年中国石化100 kt/a HPPO成套工艺通过技术鉴定,整体技术达到国际先进水平,催化剂与物耗处于国际领先水平。截至2022年底,中国石化HPPO 总产能达1 Mt/a 以上,数量和规模均居世界首位,充分体现了世界一流企业的国际竞争力。目前,已实现产业化的HPPO技术是PO装置增加产能、转型升级的首选技术方案。

1.3 HPPO 自主技术创新的必要性

2023年,我国采用HPPO技术新增产能达1.4 Mt/a,占新增PO产能的67.6%,预计市场占比从2022 年的14.4%提升至31.2%,市场应用前景广阔。但新增PO 生产装置的持续投产将使PO 产能加剧过剩,行业效益下滑,并波及相关投资和项目收益。目前新建HPPO装置要想在产能集中释放的压力下保持竞争优势,除了统筹考虑廉价原料来源以及高端化、整体化、差异化、高效化地进行下游衍生物的产品开发[9],形成全新产业链发展格局外,还需要对已产业化的HPPO 核心关键技术的环氧化催化剂、反应器构型、运行参数、工艺流程、自动切换等开展进一步深入研究,寻找差距,借助PO 新的需求和供给,打好基础、立足长远,挖掘HPPO 装置可持续发展的潜力,不断创新以引领技术突破,达到清洁、环保、节能、减碳的绿色企业目标,为PO企业创造更大经济效益和社会效益,提升绿色减碳和经济增长双赢空间[10]。

2 HPPO 自主技术创新内容及效果

2.1 HPPO 环氧化催化剂改性效果

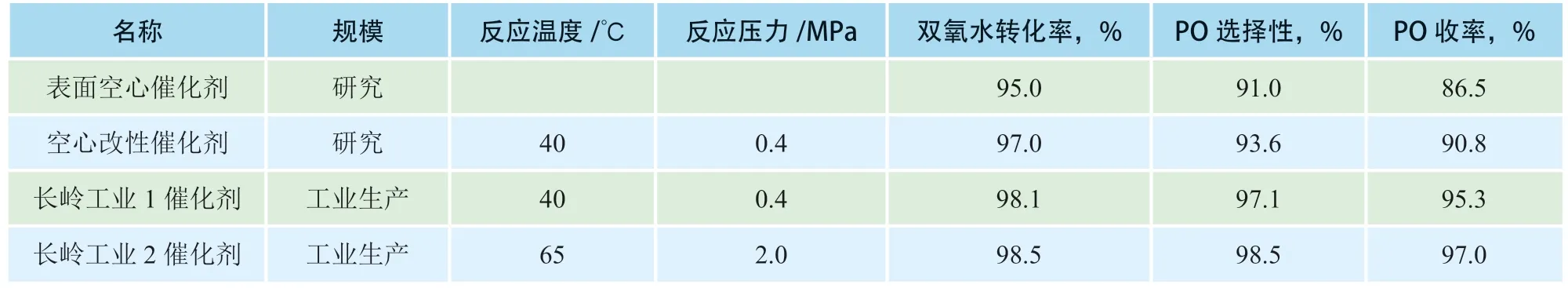

中国石化完全自主开发的HTS催化剂又称空心TS-1催化剂[11],经历了第一代表面空心结构分子筛到第二代表面改性空心结构分子筛的过程。为促进反应分子内扩散效应,HTS催化剂设计为独特的晶内多空心结构,形成催化新材料活性组元,具有高活性、高选择性、长使用寿命的特点,成功解决了工程放大效应问题,在大规模产业化HPPO 生产装置上得到应用。工艺运行参数与实验室研究规模、工业生产规模HTS催化剂双氧水转化率、PO 选择性、PO 收率等性能指标均处于国际领先水平,如表2所示。

表2 工艺运行参数与HTS 催化剂性能[3,8]

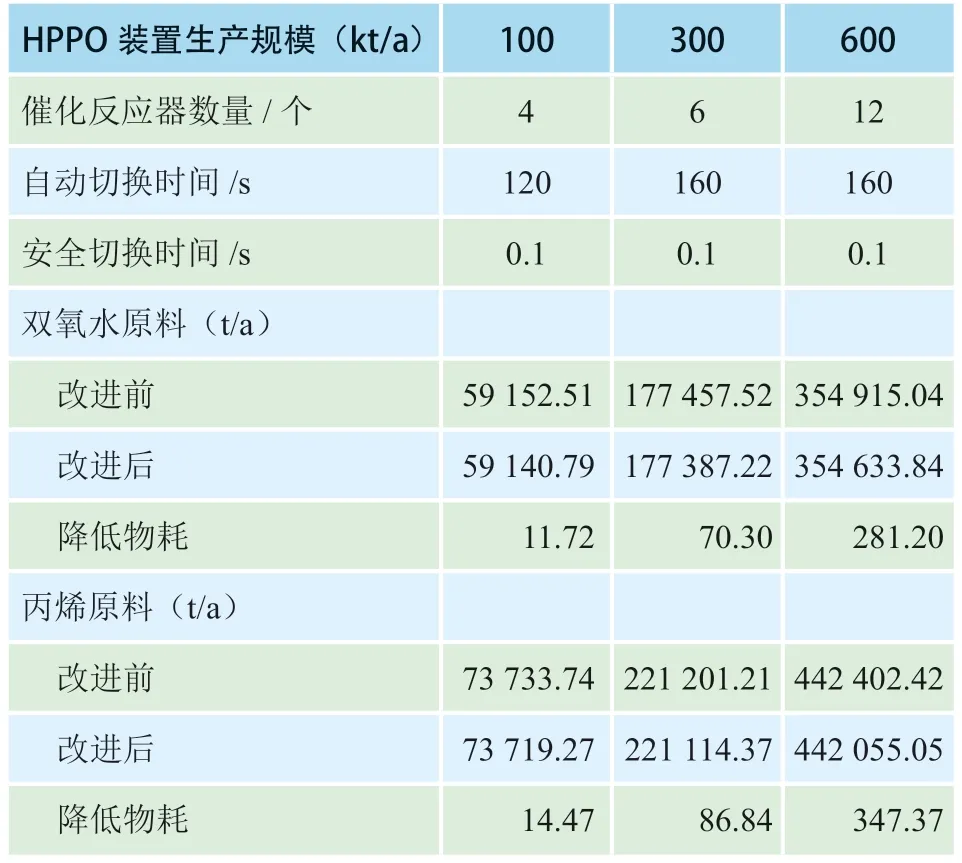

在100,300,600 kt/a HPPO工业装置采用改性HTS 催化剂后,可降低双氧水、丙烯原料物耗,如表3所示。

表3 HTS 催化剂改性降低原料物耗 t/a

2.2 HPPO 反应器构型改进及效果

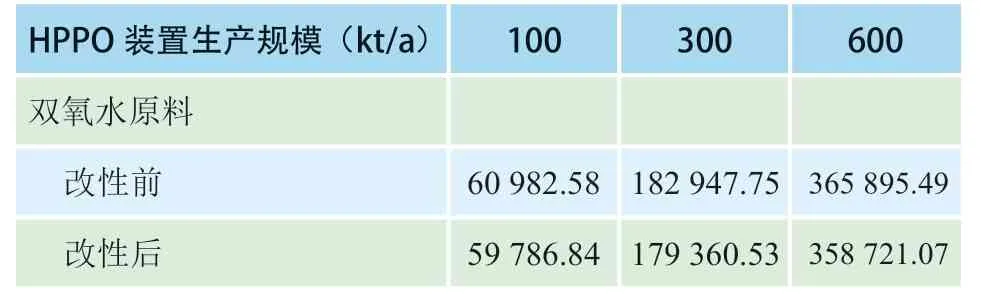

中国石化HPPO 工业装置固定床环氧化催化反应器从列管式设备结构改进为每台反应器由M组两块传热波纹板组合,且每个波纹板组内部空隙通道间距小于相邻波纹板组间空隙通道间距[12]。经过反应器构型改进,降低双氧水原料、丙烯原料物耗如表4所示。

表4 HPPO 反应器构型改进减少原料物耗 t/a

2.3 HPPO 运行参数优化及效果

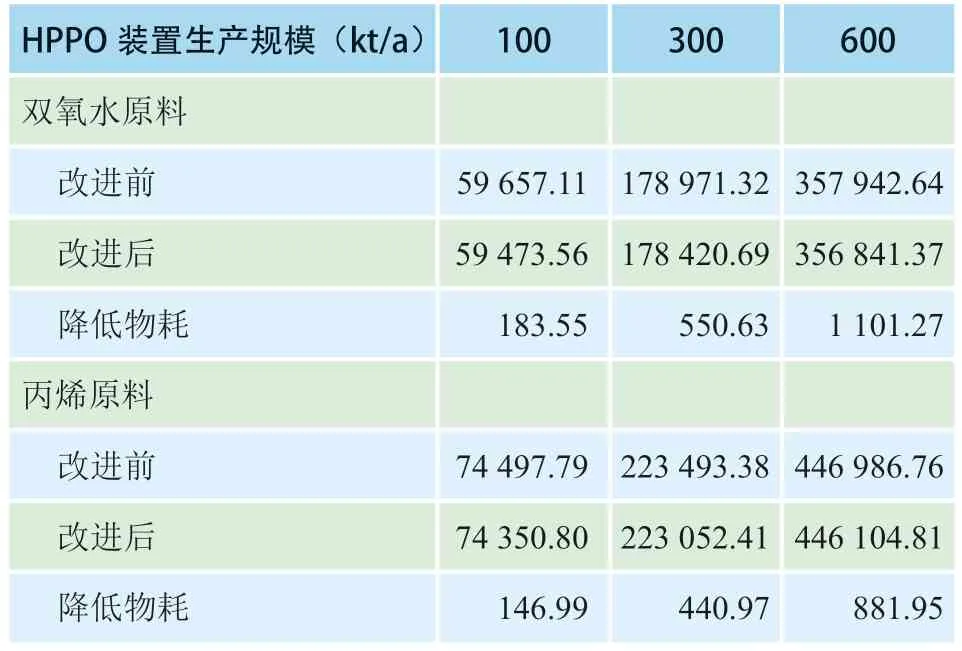

应用ASPEN PLUS软件模拟丙烯环氧化反应过程[13],确定最佳运行参数反应温度为55~65℃,反应压力为1.8~2.0 MPa。经过运行参数优化,降低双氧水原料、丙烯原料物耗如表5所示。

表5 HPPO 运行参数优化降低原料物耗 t/a

2.4 HPPO 工艺流程创新及效果

环氧化反应器除设置双氧水原料和丙烯原料输入管线外,增加甲醇溶剂输入管线以提高双氧水转化率、PO选择性、PO收率[14],应用ASPEN PLUS 软件再次模拟反应过程,确定最佳甲醇/双氧水摩尔比为4.8~5.6。经过工艺流程创新,降低双氧水原料、丙烯原料物耗如表6所示。

表6 HPPO 工艺流程创新降低原料物耗 t/a

2.5 HPPO 自动切换反应器模式及效果

当反应器采用串联流程时,考虑串联反应器“正常投运”与“再生操作”操作模式,2 种模式可在自控仪表操作站或辅助操作台上实现一键切换[15]。采用自动切换串联反应器模式,降低双氧水原料、丙烯原料物耗如表7所示。

表7 HPPO 自动切换反应器降低原料物耗

3 HPPO 技术创新经济性分析

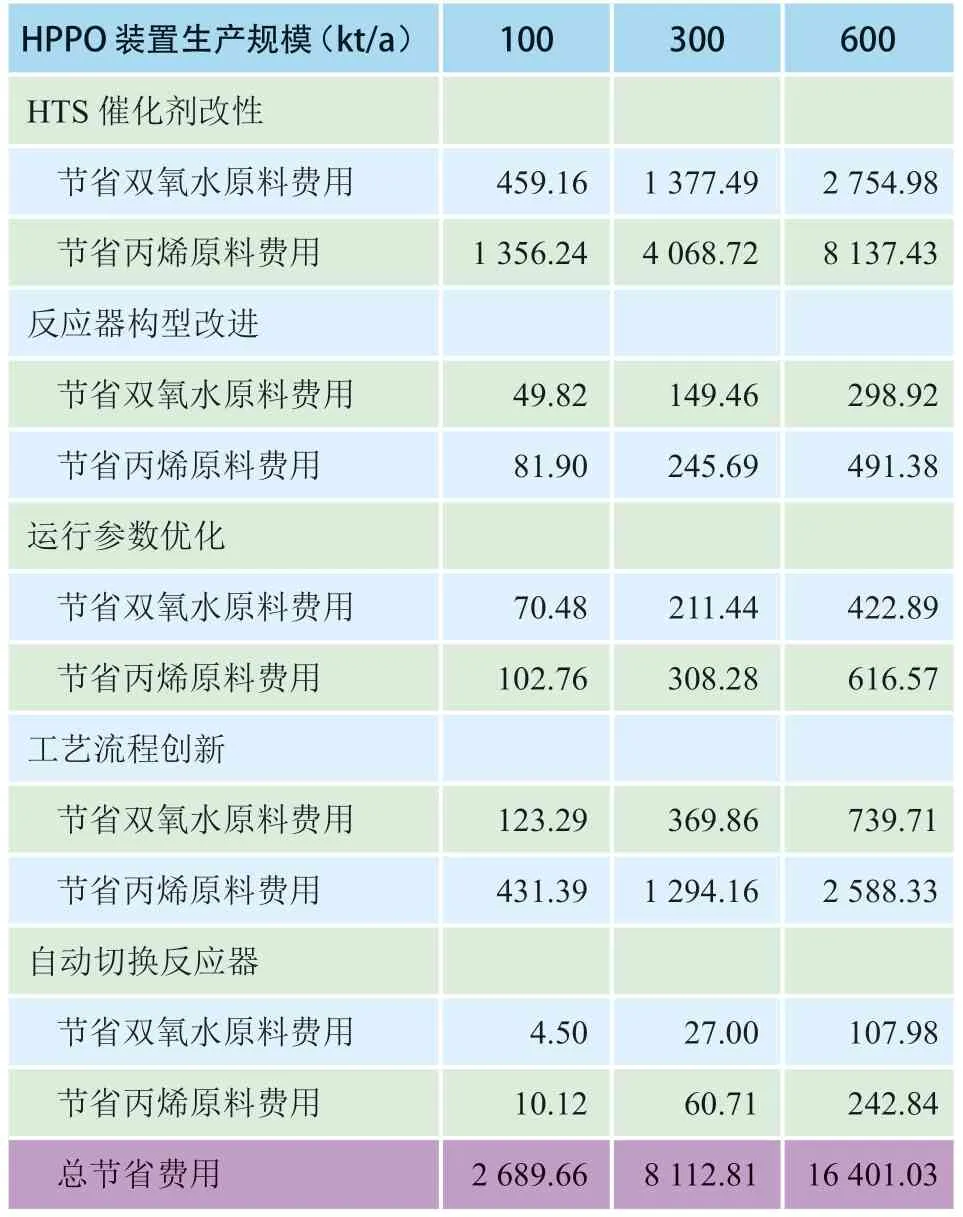

以2023年1—10月50.0%双氧水平均市场价格1 920元/t、99.6%丙烯平均市场价格6 963元/t为基准,将节省物耗数据折算为费用。对应100,300,600 kt/a的HPPO装置,技术创新后可节省原料物耗总费用达2 690万~16 401万元/a(见表8)。

表8 HPPO 自主技术创新节省原料费用 万元/a

在节省双氧水、丙烯原料的影响因素占比中,HTS催化剂改性贡献度最大,分别为65%和68%;其次是工艺流程创新,分别为17%和22%;运行参数影响分别为10%和5%;反应器构型改进分别为7%和4%;影响最小的是自动切换反应器,均为1%。

4 结语

创新是引领发展和突围的第一动力,自主创新是根本、技术创新是核心,不断创新才能实现PO 技术的突破。对HPPO 生产装置的HTS 催化剂、反应器构型、运行参数、工艺流程、反应器自动切换等进行优化改进,可使HPPO技术的催化剂与物耗处于国际先进水平。未来应继续进行自主技术创新,优化环氧化反应温度和压力,减少公用工程消耗和HPPO 装置能耗物耗,进一步降低PO生产成本,提升企业经济效益和社会效益。