薄膜压力传感器在液压振动沉桩试验中的应用

2024-03-21郭冬冬朱怀龙刘俊杰王志安

郭冬冬 朱怀龙 刘俊杰 王志安

(1 广东三和管桩股份有限公司)

(2 华东交通大学江西省岩土工程基础设施安全与重点实验室)

(3 江西交通职业技术学院)

在桩基工程中常采用在桩上打孔进而安装土压力盒来测量桩土界面的应力[1]。但是在桩上打孔破坏了桩的整体性,桩身的内力一定程度上由于桩的缺陷而发生改变。并且由于土压力盒体积较大,在测量土体应力时也容易引发土拱效应,造成测量结果偏小[2-3]。

近年来,薄膜压力传感器因其具有厚度薄、测试单元面积小和灵敏度高等优点而引发大量学者的关注[4-8]。关于薄膜压力传感器在土工试验方面的应用已有相关研究成果,张紫涛等[9]研究表明,薄膜压力传感器可以较为准确测量静力和动力土工试验中土体应力及土颗粒间作用力。刘开源等[10]提出一种薄膜压力传感器应用在曲面物体上从而测量其土压力,并对比了传统刚性土压力盒和薄膜压力传感器测量弯曲表面土压力的性能,结果表明薄膜压力传感器能有效避免嵌入效应,减小测量误差。Kootahi 等[11]研究了土壤粒径对单点式触觉薄膜压力传感器测量精度的影响。Suleiman等[12]用阵列式薄膜压力传感器测量了桩体的土压力分布、变化过程和真实土压力大小,测量误差在4%~8%之间。尽管薄膜压力传感器在土木工程领域中得到了应用,然而,其在沉桩过程中的测量桩侧应力的相关应用研究却鲜有报道,并且桩侧应力的测量对沉桩过程的监测又至关重要。基于此,本文通过开展液压振动沉桩的大比例模型试验,探究薄膜压力传感器在液压振动沉桩中监测桩侧应力的适用性,以期为桩基工程施工提供参考和借鉴。

1 薄膜压力传感器简介

1.1薄膜压力传感器工作原理

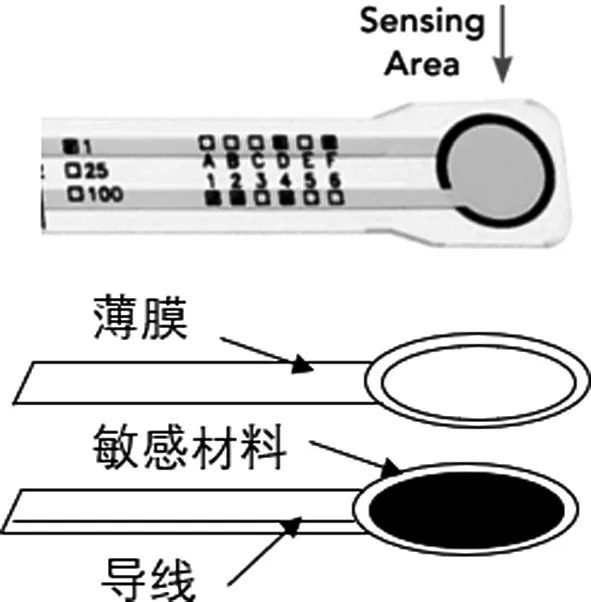

薄膜压力传感器由基体、转换元件及信号调理电路等元件组合而成[13],其结构示意图如图1所示。根据薄膜材料不同可分为合金薄膜与半导体材料薄膜压力传感器,工作原理与薄膜材料有关。对于半导体材料薄膜压力传感器,其工作原理表现为压阻效应[12],即当外部环境施加压力传递到薄膜压力传感器上时,内部的晶格参数将发生改变,进而影响禁带宽度,于是载流子密度也随之发生改变,最终导致材料的电阻率改变。之后通过桥式电路,电阻值被转换为稳定的电压值。

图1 薄膜压力传感器结构图

1.2薄膜压力传感器规格参数

本次试验采用的是防水型薄膜压力传感器,其规格参数见表1。传感器周围包裹着一层透明的防水橡胶,橡胶厚度约为1mm。

表1 薄膜压力传感器参数

2 试验内容

2.1模型槽及桩位布置

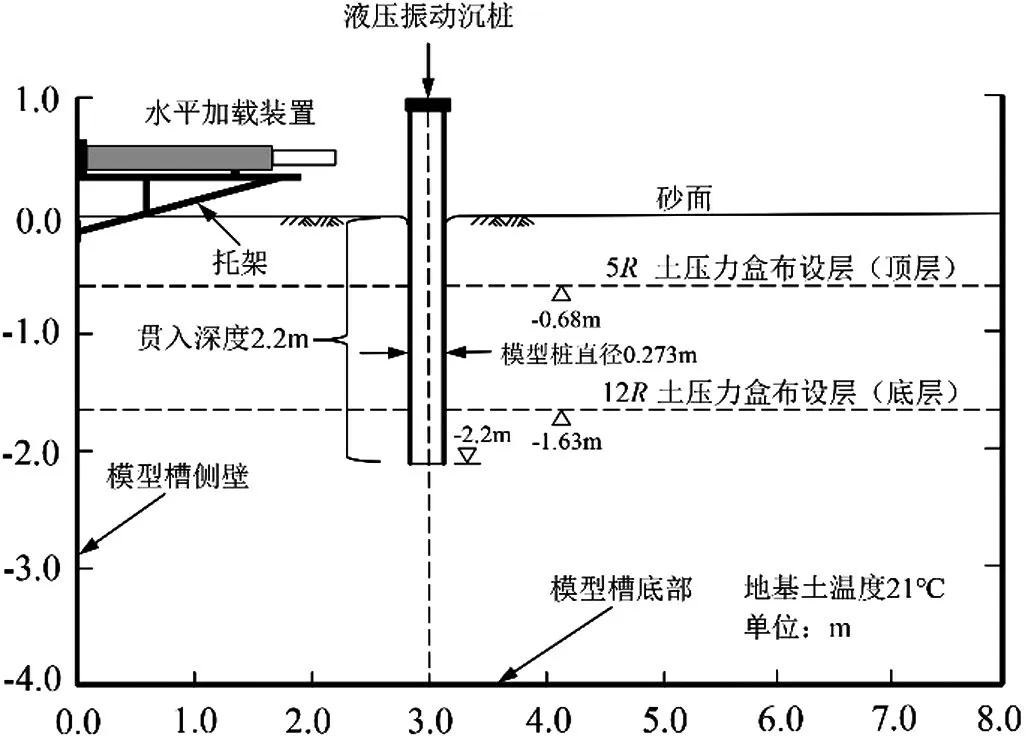

本次试验用到模型槽的空间为长8m×宽5m×深5m,模型桩为外径0.273m,长度3.2m,壁厚7mm的空心无缝钢管。为了避免边界效应,模型桩的布设位置在距模型槽侧壁2.5m 以上,图2 为模型槽及试验布置图,其中模型桩的入土深度为2.2m。

图2 模型槽及试验布置图

2.2地基土物理力学性质及制备

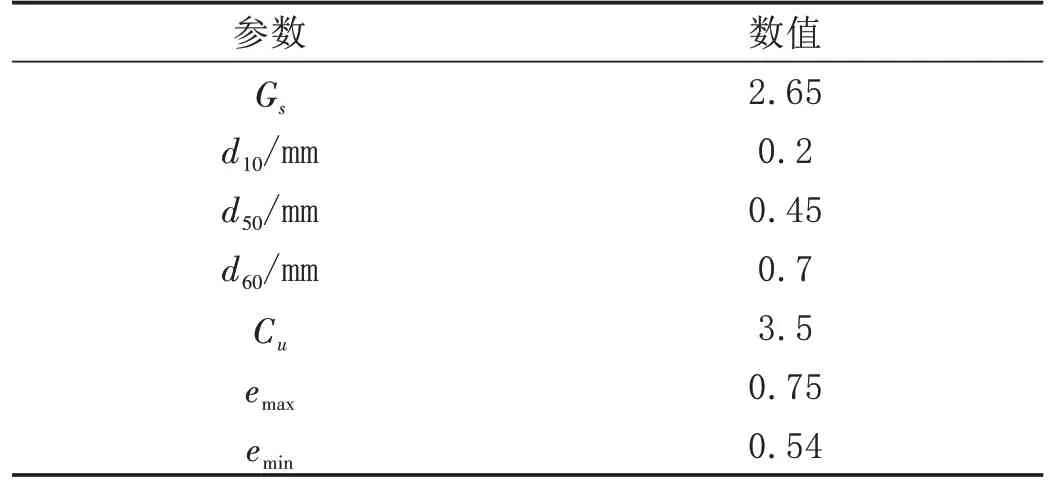

试验砂土的含水率为4.4%,土粒比重为2.65,通过采用《土工试验方法标准》(GB/T50123-2019)[14]进行土的干密度试验,可得砂土最大干密度为ρmax=1.720g/cm3,最小干密度ρmin=1.509g/cm3,表2 为砂土的物理力学性质表。模型槽中地基土厚度为4.0m,采用分层铺设振动碾压法铺设,每层铺设0.2m。试验时,首先采用激光水平仪定出要铺设的厚度,将砂土装入斗车中,用吊机将装有砂的斗车倒入指定位置,随后将砂土铺平,采用振动平板夯进行压实。

表2 砂土物理力学性质

2.3模型桩及传感器安装

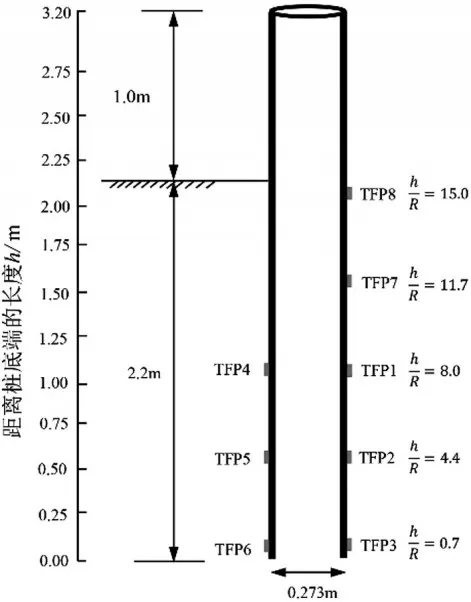

在模型桩上布设了8 个薄膜压力传感器,如图3 所示,传感器的位置用h/R(h为监测点离桩尖的高度,R为桩半 径))来表 示,h/R 分别为0.7、4.4、8.0、11.7 和15.0。传感器的安装是本次试验的关键,具体安装传感器方法如下:①在安装位置焊接一块厚度为1mm 的U 型垫片,将传感器放入U 型垫片中,主要作用是在桩入土的过程中对传感器进行保护;②在安装位置涂上热熔胶,迅速将传感器黏贴在热熔胶上,待胶水凝固后用防水胶贴在传感器上进行二次保护;③为了保护传感器的电缆,在电缆周围焊接厚度2mm、宽度2mm的钢条。

图3 传感器布设示意图

2.4传感器的标定

试验前对薄膜压力传感器进行标定,标定方法是通过制作标定筒,在标定筒内装入试验砂土,并保证密实度和试验的密实度一致,然后通过万能试验机施加荷载,得出荷载与传感器电压之间的关系,具体的操作步骤可查阅文献[15]。

2.5试验步骤

试验采用的是125 型液压打桩机,发动机功率为125kW,液压锤头为1000HMB,液压系统的工作压力为20~25MPa,打桩动力和频率可以通过档位手动调节。关于沉桩试验的具体步骤如下:①用行吊将模型桩垂直吊起,慢慢移动模型桩至预定的桩位位置,随后采用激光定位仪调整模型桩的垂直度;②将桩帽放置在模型桩顶,调整打桩机的位置使得打桩机驱动锤对准桩帽,并且在桩帽和驱动锤垫上一块橡胶垫;③将传感器的一端连接至数据采集系统,在电脑软件上调整好参数,检测传感器是否完好,并记录初始数据;④手动调节打桩机档位,每连续打桩至0.2m 后暂停打桩约2min,记录数据,直到打桩深度到达2.2m位置,停止试验。

3 试验结果

为了分析沉桩过程中的桩侧法向峰值应力和残余应力随深度的变化关系,桩体每打入0.2m 的深度提取一次法向峰值应力和残余应力数据。图4 给出了传感器分别在h/R 为0.7、4.4 和8.0 时桩侧法向峰值应力和残余应力随深度变化的关系曲线。由图对比h/R=0.7处左右两侧传感器监测数据,发现在桩入土深度为0~1.0m 时,左右两侧传感器的法向峰值应力和残余应力比较接近,峰值应力和残余应力分别在100kPa和40kPa左右,说明桩体没有发生倾斜。随后桩右侧传感器TFP3 峰值应力和残余应力呈现先增加后减小的趋势,桩左侧传感器TFP6 的峰值应力逐渐增大,说明在桩的入土深度达到1.5m 后,桩身向右侧倾斜,桩底部发生“踢脚”现象,导致桩底左右两侧土压力差异增大。对比在h/R=4.4 和h/R=8 位置的左右两侧传感器可以发现,右侧传感器桩侧法向峰值应力要大于左侧,这与桩体向右倾斜的有关。此外,试验结果显示随着h/R 的增加,桩侧法向应力都在减小,并且桩与土界面法向残余应力降低更为显著。这是因为高能量和往复荷载作用下桩侧土产生了扰动以及桩侧摩擦疲劳,从而导致桩侧法向应力减小。由此可见,考虑沉桩效应对周围土体的影响对振动沉桩很有必要。通过以上分析与讨论可知,薄膜压力传感器能有效监测液压振动沉桩过程中桩土界面应力,并且液压振动沉桩的桩侧残余法向应力显著小于振动时的法向应力。

图4 桩侧法向峰值应力和残余应力随深度变化的关系曲线

4 结论

通过采用薄膜压力传感器对液压振动沉桩过程中的桩土界面应力(桩侧法向应力)进行测量,所得结论如下:

⑴薄膜压力传感器能有效监测液压振动沉桩过程中桩土界面应力,但要做好对传感器的保护;

⑵液压振动沉桩的桩侧残余法向应力显著小于振动时的法向应力,这是由于高能量和往复荷载作用下桩侧土产生扰动以及桩侧摩擦疲劳导致桩侧法向应力减小。