自动化实时监测技术在水中现浇桥梁模板支撑工程中的应用与研究

2024-03-21叶建新钟学森刘权罗业超曾绮琪

叶建新 钟学森 刘权 罗业超 曾绮琪

(1 广州广检建设工程检测中心有限公司)

(2 广东省建筑物健康监测与安全预警工程技术研究中心)

(3 广州市增城区公共建设项目管理服务中心)

广东省内河道丰富,水中施工平台与满堂支架组合的支撑模板体系是现浇桥梁常用的施工方法,水中施工与模板支撑工程均属于危险性较大的分部分项工程。根据2020 年房屋市政工程生产安全事故情况的通报,模板支撑体系(脚手架)坍塌类事故占总数的17.39%,是风险防控的重点和难点,而在混凝土浇筑期间实时监测的重要性不言而喻[1]。在广东地区,模板支撑工程的安全监测技术发展的较早,在2020 年已发布了高支模实时监测广东省地方标准《高大模板支撑系统实时安全监测技术规范》(DBJ/T15-197-2020)[2],有一套成熟的普通高支模自动化监测方案[3-9]。而水中现浇桥梁支撑模板体系复杂,受环境影响因素较多,无稳定变形基准点,目前尚没有针对水中现浇桥梁模板支撑工程的统一自动化监测方案。因此,本文以广州某跨河现浇施工桥梁工程[10]为依托,在本次工程中在传感器为主的高支模实时监测系统中加入测量机器人作为变形监测的补充措施,对混凝土浇筑过程的实时监测过程进行分析与研究,实现对监测结果实时反馈,数据变化超过预警值时自动预警,为水中现浇桥梁支撑模板工程施工的提供安全保障措施,并为同类工程提供相关参考。

1 工程概况

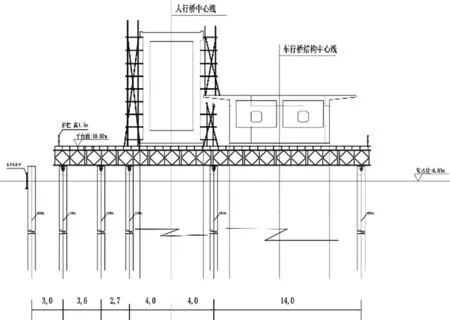

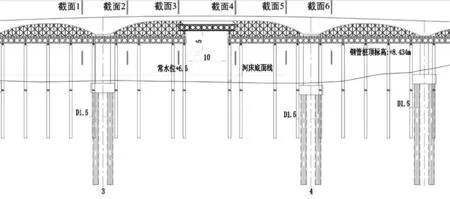

该项目桥梁全长170 米,跨径组成分别为28 米、30米、55 米、30 米、27 米,分车行桥、人行桥双幅桥布置。其中,车行桥桥面宽度为14.5 米,人行桥桥面宽度为6米。如图1、图2所示,在人行桥上,设置了钢结构连廊;在3、4 号轴车行桥一侧,设置了观光亭。车行桥与人行桥的上部结构均为预应力混凝土连续刚构。主梁为单箱双室截面,跨中梁高1.4 米,在桥墩两侧12 米范围内的梁高按圆弧线变化,主墩处梁高由4.5 米变化至1.4米,边墩处梁高由4.0 米变化至1.4 米。箱梁两侧翼缘宽2.5 米,腹板厚40 至60 厘米,底板厚24 至100 厘米,顶板厚26 至46 厘米。而人行桥的主梁为单箱单室截面,主墩处梁高10.39米,边墩处梁高为4.19米,中跨跨中梁高1.8 米,梁高按圆弧线变化,边跨及次边跨跨中梁高为1.6米,梁底曲线与车行桥保持一致。腹板厚40至60厘米,底板厚24至120厘米,顶板厚28至48厘米。

图1 3#-4#主跨墩顶支撑系统截面图

图2 3#-4#主跨1/2支撑系统截面图

1.1模板支撑体系

模板支撑体系由水中施工平台与扣件式钢管支架组成,见表1。水中施工平台如下:钢管桩:采用D630×8 钢管桩作为支承立柱。人行桥桩间距一般段为8m(横桥方向)×(2.3~3.6)m(顺桥方向),车行桥桩间距一般段为14m(横桥方向)×(2.3~3.6)m(顺桥方向)。贝雷梁:在垂直桩顶主梁方向设置贝雷梁,贝雷梁采用槽钢卡箍与桩顶主梁连接,人行桥墩柱6 米范围内,贝雷架横向设置间距平均0.6 米,跨径8 米;人行桥其余范围内,贝雷架横向设置间距平均1 米,跨径8 米;车行桥墩柱6 米范围内,贝雷架横向设置间距平均0.6 米,跨径14 米;车行桥其余范围内,贝雷架横向设置间距平均1米,跨径14米。

表1 扣件式钢管支架参数

1.2桥梁浇筑顺序

在桥梁中跨混凝土施工时,位于3#、4#轴线上于两台天泵,由柱头往中间同时开始作业,天泵位置及搅拌车行使线路。车行桥中跨梁高约为4.0 米,在浇筑车行桥中跨的时候可分为两大阶段进行浇筑作业:在第一阶段,需要先浇筑完该范围内的整个底板后,再紧接着浇筑腹板以及横梁;待第一阶段浇筑的混凝土达到一定的强度后开始绑扎顶板的钢筋以及安装模板,开始第二阶段顶板的浇筑。

人行桥梁高约为10.4 米,且梁底是一个半径约为42 米的圆弧线。在浇筑人行桥中跨的时候将分为四大阶段进行浇筑:第一阶段需要先浇筑该范围内的整个底板,再紧接着再浇筑3.5 米高的横隔梁以及该阶段范围内的腹板;第二阶段浇筑横隔梁3.5至7米,以及该阶段范围内的腹板;第三阶段浇筑横隔梁由7 米至上面的倒角位置以及该阶段范围内的腹板;第四阶段浇筑剩余的腹板、横隔梁以及底板。在浇筑人行桥底板的时候为了不使拱盔变形,拟将采用“跳跃式”方法进行浇筑,即两台混凝土输送泵同时由3#、4#柱头开始往中间方向浇筑约6 米长度。随后转移到中跨的对称中心线开始往两边浇筑,中心线两边分别浇筑约6 米长度。其余桥体边跨先浇筑底板、腹板,后浇筑顶板的顺序浇筑,全桥共计分14次浇筑施工。

2 监测方法

2.1监测方法

监测站设在120 米外,远离施工影响区,不受水中施工平台有限空间的影响,在确保监测人员、设备的安全的条件下,不影响监测工作。工程监测的重难点分析如下所示:

⑴高支模实时监测系统传感器1 秒/次与测量机器人30秒/测点监测频率不同步下的监测数据互联分析。

⑵桥腹板首次浇筑高度约3.5 米,如浇筑过程中出现加载不平衡,容易引起整体倾斜。

⑶水中平台空间受限,监测站设置需远离施工影响区。

⑷预警值设置。

⑸长时间监测,周边环境变化与施工机械对监测数据的影响。

综合上述监测重难点分析,制定了以下的监测方案:

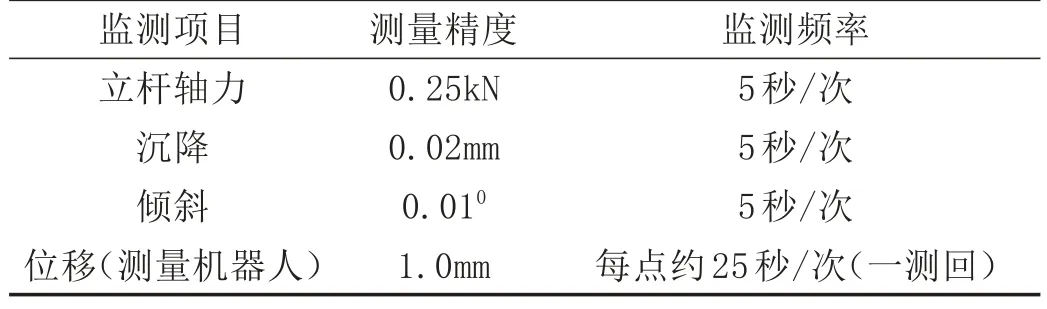

主要监测设备及参数:扣件式钢管支架采用“高支模实时监测系统”,监测参数:“立杆轴力、沉降、倾斜”。“水中施工平台”采用徕卡TM30 测量机器人(含后处理控件),监测参数“位移(沉降、水平位移)”,最远测距小于150 米。通过监测频率的互补,加强监测数据的实时性。各监测参数精度如表2:

表2 监测参数精度

2.2测点布设

测点布设按监测截面布置,支架安装竖向位移传感器、倾角传感器、立杆轴力传感器,每个监测截面车行桥按腹板、中隔板左中右设置3 组测点,人行桥每个截面左右对称布设2 组测点;水中施工平台在对应监测截面的单跨跨中选择通视较好处安装固定棱镜作为测点。车行桥、人行桥中跨监测截面布设如图3。

图3 车行桥中跨截面监测布设示意图

2.3巡视检查

除仪器量测外,浇筑期间定期巡查是必要的补充措施。除常规巡查外,针对监测的重难点增加了以下内容:

⑴环境巡查,记录风力、潮汐等信息;

⑵混凝土车在施工平台上的行驶速度;

⑶应急通道及安全区域的状态,是否畅通、安全。

2.4预警值设置

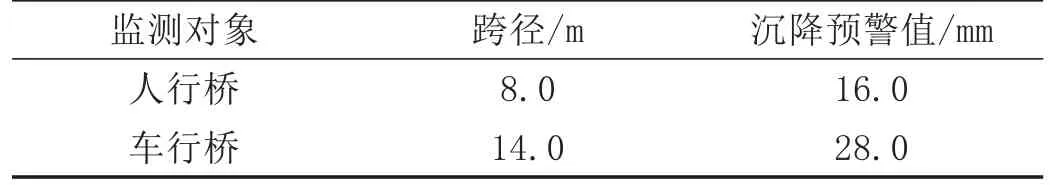

沉降预警值参考国家标准《钢结构设计标准》GB50017-2017 中挠度允许变化值的80%[11],预警参数如表3所示:

表3 预警参数

3 监测结果分析

该工程共14 次混凝土浇筑施工,本次监测结果分析以最具代表性的人行桥、车行桥中跨第一阶段底板、腹板浇筑施工为例。取监测过程中的三个工况的沉降变化进行分析,详见图4、图5。三个工况分别为:工况一,混凝土浇筑施工初始阶段,该工况以浇筑墩顶混凝土为主;工况二,已基本完成底板的“跳跃式”浇筑;工况三,已完成底板、腹板浇筑人员、机械基本撤离,监测数据趋于稳定。

图4 车行桥各工况截面沉降变化图

图5 车行桥支架、平台沉降变化

监测结果分析如下:

⑴车行桥底板、腹板混凝土浇筑时长24 小时,变形最大在跨中,累计最大沉降16.2 毫米(截面3),达到预警值的57%;

⑵人行桥底板、腹板浇筑时长18 小时,变形最大在拱脚,累计最大沉降5.7 毫米(截面5),达到预警值的35%。

⑶车行桥、人行桥各监测截面左右两侧变化较均匀,表明浇筑过程无明显偏载。

⑷车行桥、人行桥水中施工平台变形均大于支架变形。

在监测过程中发现水中施工平台产生水平位移变化,分析原因有以下两点:

⑴因浇筑时间为18~24小时,至少经过1次潮汐涨落,水中施工平台可能受水流方向、流速、水位变化的影响。

⑵泵车位置与搅拌车行使便道位于同一侧,产生的施工振动与施工荷载,随着浇筑进度的推进,平台两侧荷载发生变化。

4 结论

⑴基于广州某跨河现浇桥梁工程,应用多种传感器与测量机器人(含后处理控件)组成的高支模实时自动化监测方案可以实时反映混凝土浇筑加载所引起的变形,起到了指导混凝土浇筑施工及信息化安全监测的作用。通过实时监测,沉降变形均在预警值范围内,在整个混凝土浇筑过程中,支撑处于安全稳定状态。

⑵在自动化监测方案中,测点布设根据水中施工平台的结构特点、荷载分布设置;监测截面设置在水中施工平台单跨跨中处,现浇桥梁选择在腹板、中隔板底部,荷载较大处,左右对称布设,满足监测需求,可以有效监测混凝土浇筑时沉降变形情况。

⑶在自动化监测方案浇筑过程中的巡视检查中,加入了环境变化与施工机械的内容,结合实时监测数据的变化,通过综合分析,可以提高预警准确率。