T 型截面铝合金型材零件成组加工技术研究与应用

2024-03-21陈东东邓涛门向南仝朋艳王永军张建

陈东东,邓涛,门向南,仝朋艳,王永军,张建

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610092;2.西北工业大学 机电学院, 西安 710072)

型材弯曲件作为航空产品的重要部件,多用于飞机的框肋、机身前后段和发动机短舱的长桁[1]。其中T 型材与蒙皮相接触,用于固定并支撑飞机结构强度,成为航空钣金件中的代表零件。拉弯成形工艺能够成形大屈强比的弯曲件,具有成形精度高、回弹小的优点,在弯曲件制造中得到了广泛应用。以往拉弯零件的生产主要是一零件一拉弯,导致产品数量多,工艺装备多,生产准备及生产计划排产工作量大,生产周期长、加工效率低。

如何提高产品加工效率、减少单件零件的加工成本成为全球各大主机厂亟待解决的问题[2]。20 世纪50 年代提出的成组技术是解决多品种、小批量生产面临问题的有效方法[3-6]。成组技术是利用事物本身存在的相似性,集合众多在一定程度上存在相似性的事物成为组,按照一定的方式解决分组中的问题[5,7]。成组加工技术能够很好的解决成形加工中项数多、生产效率低的问题[8]。石国玲[9]将液压油缸产品设计成组化,使油缸产品从多品种、小批量生产过渡到批量生产。崔学奎等[10]采用成组技术将待装配件小量装配工艺设计转化为批量设计模式,大幅度缩短了工艺准备时间。高欢[11]将成组技术应用于平板零件的化学铣削,并套裁铣切技术相结合,大大提高了平板化铣零件的加工精度及生产效率。刘刚等[12]通过分析成组技术在车床夹具、加工中心夹具及某系列齿壳体夹具中的应用,大大节约了工艺装备中的工装费用。于东林等[13]根据成组技术原理,将闲置夹具组装成能满足工艺要求的重组夹具,做到了夹具的循环利用。

针对某型飞机T 型材零件具有相同的材料和弯曲长度,零件项数多的特点,采用成组拉弯成形的方法,建立了成组拉弯成形的适用范围计算方法,通过模具回弹修正实现精确成形,这种方法提高了加工效率,降低了制造的加工成本。

1 T 型材零件编码

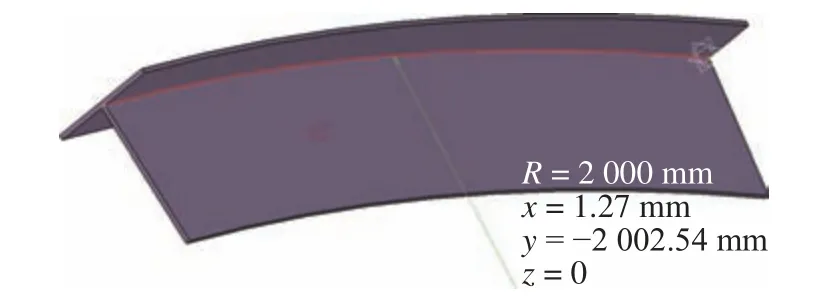

航空钣金零件中存在大量与蒙皮相接触,用于固定并支撑飞机结构强度类的截面为T 字形的型材零件。T 型材立边较高、且不同零件截面几何尺寸各异,长度短,弯曲角度小。T 型材弯曲件模型如图1所示,红色线表示T 型材的引导线。

图1 T 型材零件数模Fig.1 Digital model of T profile part

1.1 T 型材截面

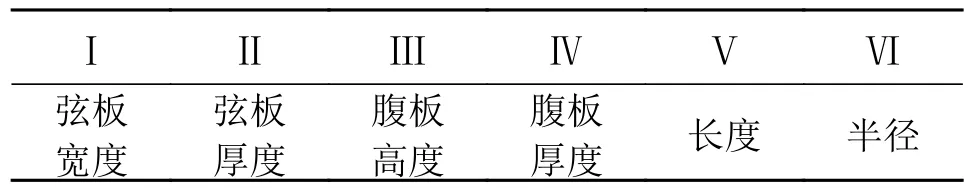

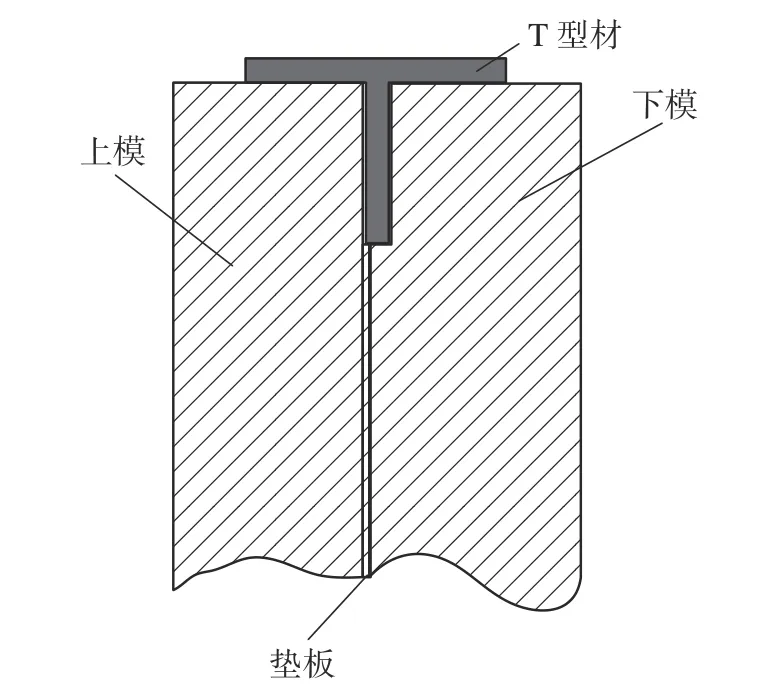

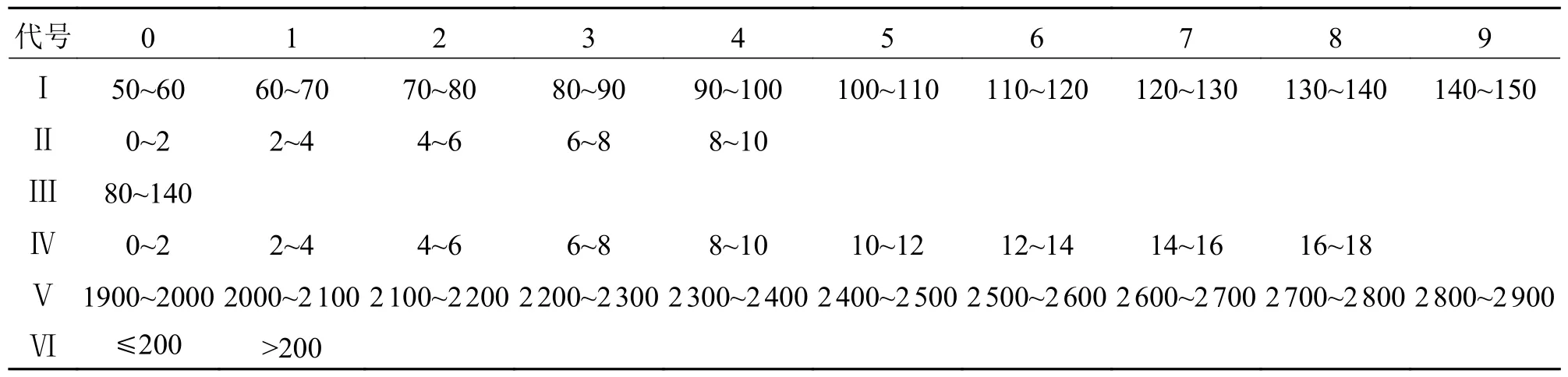

通过型材截面几何信息和引导线几何信息表达拉弯成形型材模型,T 型材截面尺寸示意图如图2所示。T 型材成组化编码分类要素见表1。

表1 T 型材成组化编码分类要素Tab.1 Group coding and classification elements of T profiles

图2 T 型材截面尺寸示意图Fig.2 Schematic diagram of section size of T profile

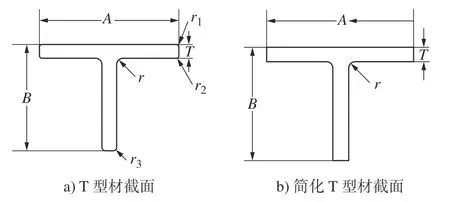

拉弯过程中的截面图如图3 所示。拉弯过程中弦板下表面贴在拉弯模具的包络面上,一般模具厚度大于T 型材弦板宽度。T 型材腹板位于拉弯成形模具上模和下模的间隙中,模具腹板槽宽度和高度对应T 型材腹板的厚度和高度,和拉弯过程中腹板起皱等截面畸变相关,合理的设计模具腹板槽可以有效的提高拉弯件成形精度。实际生产中为提高模具的利用率,常在上模和下模中间添加垫板用以增加模具腹板槽宽度,选择不同厚度的垫板即可组装不同的腹板槽厚度,扩大拉弯模具适用的T 型材腹板厚度。拉弯后的型材需要铣切弦板和腹板以获取要求的形状尺寸,成组技术中拉弯模具的腹板槽高度设计为T 型材零件组腹板高度最大值,拉弯成形后铣切型材腹板多余部分,即可在增大模具利用率的同时获取满足形状精度的零件。可以提高拉弯成形模具的利用率,缩短拉弯成形的准备时间,减少型材拉弯成形模具数量,提高生产效率。

图3 T 型材拉弯成形过程中模具和型材截面示意图Fig.3 Schematic diagram of die and profile section in the process of T profile stretch bending

考虑T 型材截面几何尺寸,拉弯成形模具可以按照T 型材厚度、腹板和弦板交界处的倒角和立边高度进行分类。相同的腹板厚度和高度的T 型材,当引导线半径处于半径变化范围内时可以采用一套成形模具。

1.2 T 型材编码

采用成组技术,按照零件组进行加工,是解决航空航天类产品生产过程中周期长、效率低的有效方法之一[4]。根据事物相似性,按一定的准则合理的分组是实施成组技术的基础[14-16]。T 型材拉弯成形的几何描述由截面信息和引导线信息构成。因此分别基于截面、引导线对拉弯成形的T 型材进行分组。

采用特征位码域法将T 型材拉弯零件进行分组,其分组编码尺寸要素包含截面弦板的宽度和厚度、板的高度和厚度,引导线长度和引导线半径[15,17]。

编码数量计算式[18]为

按照表2 编制T 型材零件信息对应的编码。编码范围相同的T 型材零件采用同一套拉弯成形模具。

表2 零件编码含义Tab.2 Meaning of part coding mm

考虑拉弯成形模具,T 型材编码要素中弦板厚度和弦板宽度对模具的尺寸影响不大,其中腹板厚度、引导线长度和引导线半径作为特征码位。T 型材零件分组的编码个数计算式为

1.3 T 型材零件拉弯成形成组加工流程

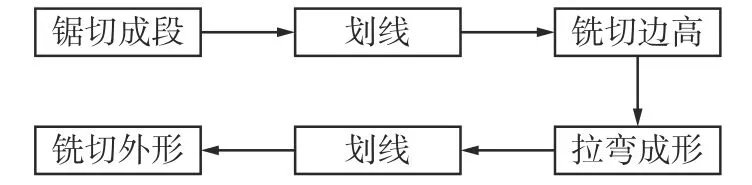

拉弯成形加工前需要根据型材材料和回弹修正的引导线设计制造拉弯成形模具,结合拉弯结果进行修模以保证型材的成形精度。考虑拉弯机夹持型材的长度和型材实际长度,计算型材毛料长度并按照毛料长度锯切成段,之后对弦板和腹板进行划线、铣切,将型材装夹到拉弯机上进行拉弯成形,卸载后按照型材外形铣切至要求尺寸,完成一件型材拉弯件的成形。型材传统拉弯的流程如图4 所示。

图4 传统型材拉弯流程Fig.4 Traditional profile stretch bending process

采用成组技术对T 型材进行拉弯成形时,取T 型材腹板高度、弯曲长度的最大值作为固定值,依据腹板厚度和弯曲半径将此类零件组成一个零件族,运用成组加工的方式进行拉弯成形。首先对较长型材进行拉弯成形,之后再分割为要求的短型材段,铣切外形后获得多个要求的拉弯型材零件。型材零件拉弯成组加工流程如图5 所示。

图5 型材零件拉弯成组加工流程Fig.5 Flow chart of group processing of profile stretch bending

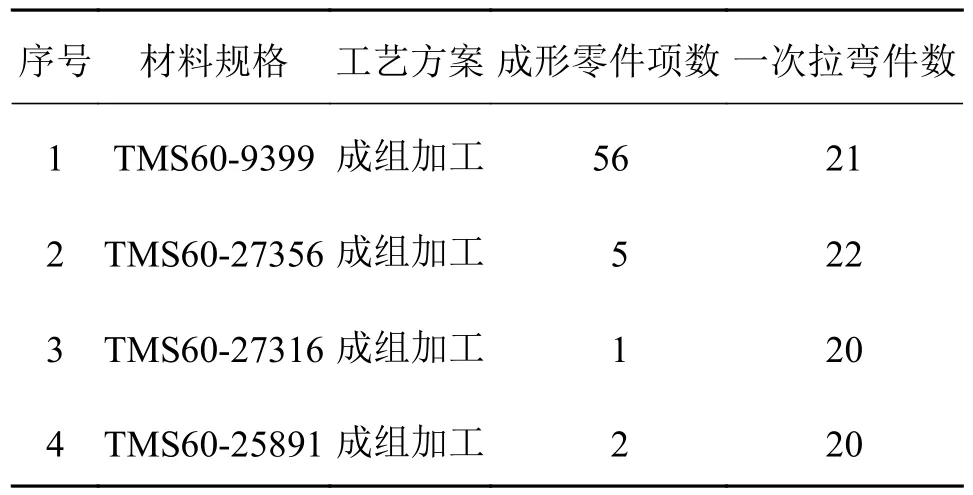

在某项目某部件T 型材零件拉弯成形需订制4 套拉弯模,对应的加工工装统计如表3 所示。由表3 可以看出,采用成组加工方法,可一次拉弯成形加工20 件零件以上,相比传统单件成形效率提高20 倍以上。由于减少了模具数量,模具保存、搬运、维护等需要的场地减少,减少了资源消耗,提高了生产效率、降低了生产成本。

表3 某项目某部件T 型材成组加工工装统计Tab.3 Statistics of T profile group processing tooling for a certain part of B767-300

2 T 型材拉弯成形成组加工技术应用实例

2.1 基于T 型材截面成组加工技术

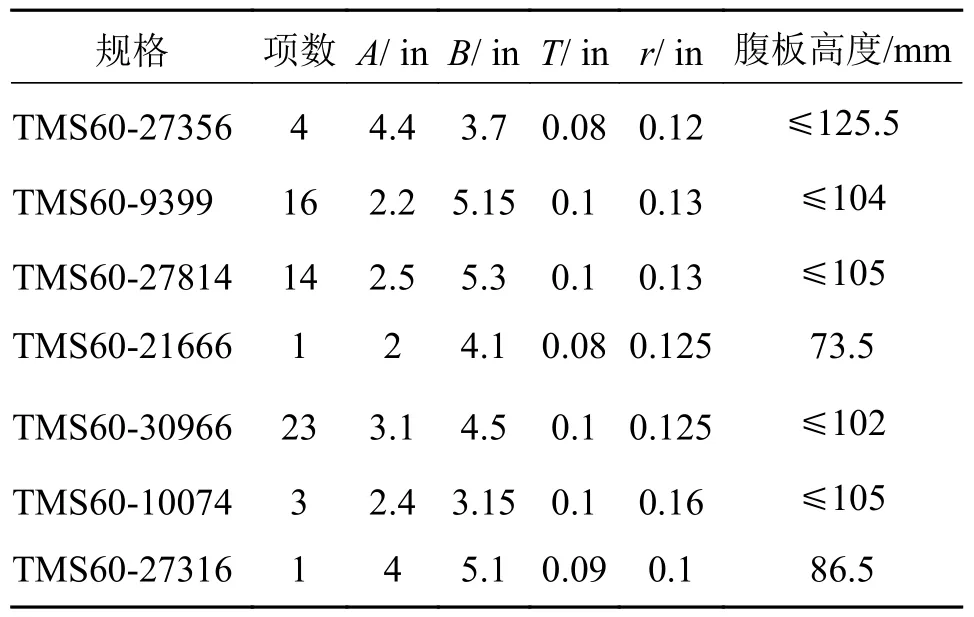

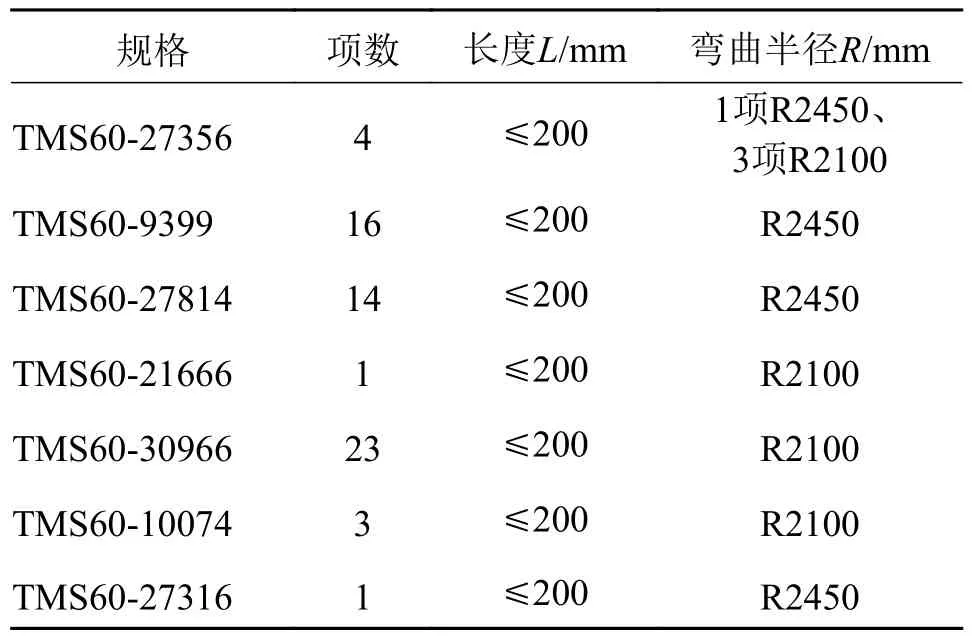

在某项目某部件T 型材零件中,取T 型材立边高度、零件长度的最大值作为固定值,仅腹板厚度、引导线半径不同,经统计需订制4 套拉弯模即可成形所有零件拉弯成形。结合表4 和表5 统计某项目某部件T 型材拉弯成形过程中,两套拉弯模具即可完成所有项零件的成形。

表4 某项目某部件T 型材零件截面几何尺寸统计Tab.4 Statistics on the section geometrical sizes of T section of the certain part of the B767-300

表5 某项目某部件T 型材引导线几何尺寸统计Tab.5 Statistics on the section geometrical sizes of T profile guide line of the certain part of B767-300

2.2 基于T 型材引导线成组加工技术

型材截面和引导线决定型材拉弯成形后的形状。在型材截面确定的前提下,引导线决定拉弯型材零件的形状。拉弯成形模具的包络面由T 型材引导线经回弹补偿修正确定。基于引导线的成组加工可以有效地提高T 型材零件拉弯成形效率。

如何确定引导线分组规则是拉弯成形成组加工技术研究的重点和难点。结合生产实际经验和仿真计算结果,型材拉弯成形回弹后型材引导线两端半径小,中间部分半径最大。提前预测型材拉弯成形回弹后引导线各部分的半径,合理安排成形型材位置,经过一次拉弯可以得到多个满足成形精度的型材弯曲零件,改变传统的单件加工方式,极大的提高生产效率。

2.2.1 理论计算

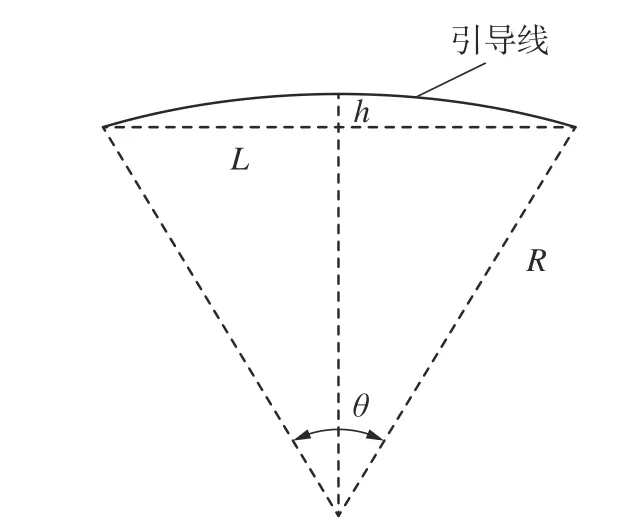

对引导线进行误差分析可以为基于引导线的成组技术提供理论基础。T 型材拉弯成形引导线长度短、弯曲角度小。引导线半径在一定范围内变化,引导线形状仍满足成形精度要求。引导线弯曲半径、弦长、弦高几何关系示意如图6 所示。

图6 引导线几何示意图Fig.6 Geometric diagram of the guide line

弯曲半径R、弦高h、弦长L的关系式为

由几何关系得到弯曲半径、弦长和弦高的误差为

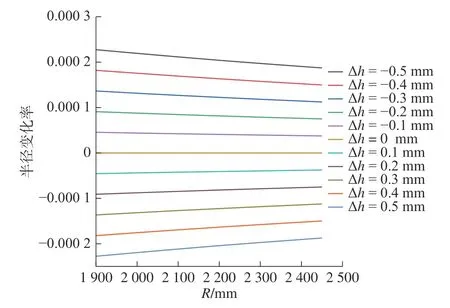

在固定引导线长度的条件下对引导线弦高误差进行分析计算,回弹后半径通常增大,半径变化率为正值。计算得到不同半径变化率下的弦高误差,直至弦高误差的绝对值大于误差极限0.5 mm,得出不同半径变化率下零件弧高变化曲线,如图7 所示。

图7 不高同半径变化率下的弦变化量Fig.7 Variation of chord heights under different radius change ratios

图7 中红色虚线为成形精度弦高0.5 mm 的临界线,点划线为引导线半径分别为2 000,2 450 mm在不同半径变化率下的弦高变化量。随着弯曲半径的增大,相同半径变化率下弦高变化量的绝对值逐渐减小。相同半径下,随着半径变化率的增加,弦高变化量的绝对值逐渐增加。由图7 可知,T 型材零件半径变化率在20%都能满足制造精度。

当弦高变化量绝对值在成形精度要求的取值范围内,不同弦高变化量下的半径变化率如图8 所示。

图8 不同弦高变化量下的半径变化率Fig.8 Radius change ratio under different chord height changes

随着弦高变化量绝对值的减小,半径变化率的绝对值也在减小。型材引导线半径的增加,在相同的弦高变化量下,半径变化率的绝对值减小。

2.2.2 T 型材零件实例

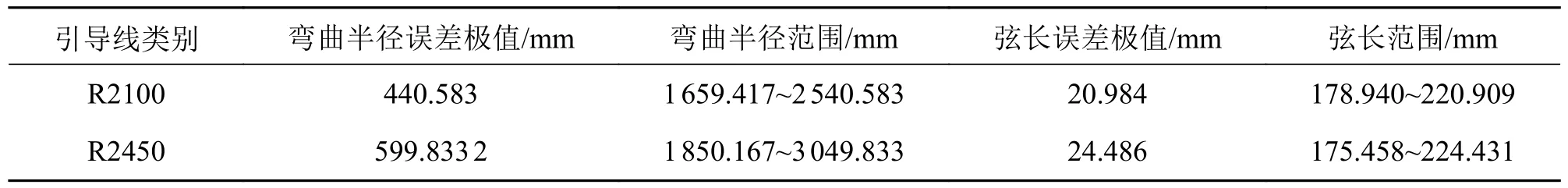

忽略弦板和腹板端部尺寸较小的圆角保留腹板和弦板交界处的圆角,按图2b)的截面尺寸描述型材截面的几何信息,计算腹板的高度,整理某项目某部件“T”型材零件截面几何尺寸。由表4 可知:虽然T 型材零件截面几何尺寸各不相同,但也有共性,序号2、3、5、6 型材的厚度相同,序号1 和4 的厚度相同,序号2、3、7 腹板高度相近,序号1、6 腹板高度相近,序号4、5 腹板高度相近。由表5 可知,T 型材零件长度均小于200 mm,取型材长度最大值作为理论计算的型材长度。T 型材引导线弯曲半径有2100 、2450 mm。按照引导线半径将T 型材引导线分为两类,结合表5 中型材弯曲半径和最大长度,计算型材拉弯成形引导线弯曲角度和弦长,如表6 所示。

表6 引导线几何参数Tab.6 Geometric parameters of guide line

由表7 可知,长度为200 mm 的T 型材拉弯成形满足精度要求时,可选用弯曲半径范围较大。

表7 满足成形精度引导线半径和弦长的误差、数值范围Tab.7 Error and value range of guide line radius and chord length to meet forming accuracy

2.2.3 数值模拟分析

理论计算获取了固定弦高变化量下T 型材引导线半径变化率,可以发现满足成形精度时容许的半径的变化量较大。理论弯曲半径分别为2000 mm和2450 mm 的长度为200 mm 型材,半径变化率小于20%都能满足成形精度。

1.2.3 统计学方法。采用SPSS 21.0统计学软件,对所有数据进行描述性分析,符合正态分布的计量资料以(x-±s)表示,计数资料用率表示。计量资料两组间差异检验采用独立样本t检验,计数资料两组间差异检验采用非参数秩和检验和χ2检验,采用二元Logistic回归,进一步研究影响血肿增大的危险因素,以P<0.05为差异有统计学意义。

有限元数值模拟方法是求解拉弯成形的重要手段,它是根据由试验和理论方法所得到的材料模型、摩擦边界条件及有关力学原理和简化假设,建立利用计算机求解成形过程的有限元模型,从而可以计算出工件在成形过程中各瞬间的位移、应变和应力分布,预测工件的回弹。对T 型材拉弯成形过程进行仿真模拟,拟采用动态显式算法求解拉弯成形过程,然后将计算结果作为静态隐式算法的输入进行回弹计算。在拉弯成形过程模拟中,采用位移控制法。通过计算得出准确的夹头运动轨迹、模具以及零件的位置、零件的长度等。最后需通过适当的边界条件和约束条件连接夹钳与型材,从而达到模拟拉弯成形过程的效果。

模拟模型中T 型材截面的几何信息如图9b)所示,T 型材截面形状规整,采用壳单元进行建模可以加快计算速度。以半径2000 mm 引导线为例模拟计算拉弯回弹后引导线半径变化情况。

图9 T 型材拉弯成形模型几何信息Fig.9 Geometric information of T profile stretch-bending forming model

型材成形为等曲率拉弯,为减少计算量选取一半型材进行模拟计算。建立弯曲半径为2000 mm拉弯模具壳单元模型,与长度为1600 mm 的 T 型材进行装配,型材长度端的形心处耦合面施加弯曲过程的位移数据,添加边界载荷条件进行后期的仿真计算。

1) 计算结果

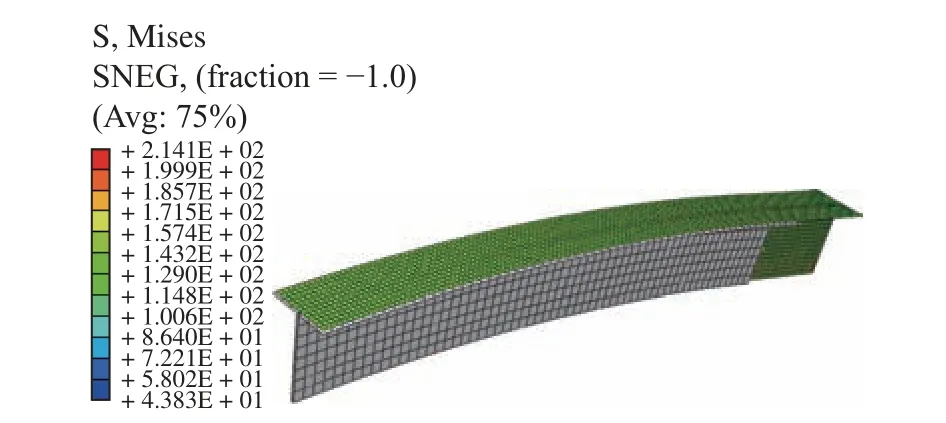

弯曲半径为2000 mm 的T 型材拉弯成形模拟结果如图10 所示。

图10 R2000 结果云图Fig.10 R2000 result cloud image

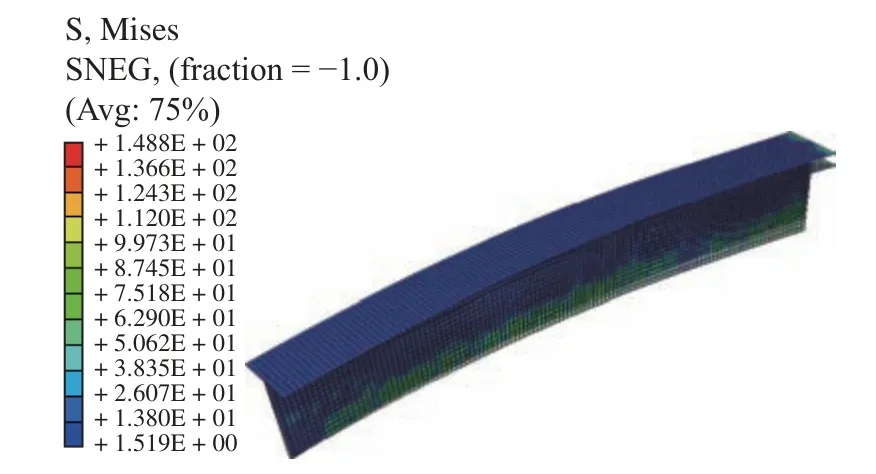

2) 回弹结果

通过预定义场的方式对T 型材拉弯成形进行回弹计算,由图11 可知,回弹后型材夹持端远离模具。为计算T 型材回弹后半径的大小,提取回弹后引导线位置坐标,提取路径如图12 所示。

图11 R2000 回弹结果Fig.11 R2000 springback result

图12 提取引导线坐标Fig.12 Extracting guide line coordinates

根据引导线上相邻的三点位置坐标计算曲率,得到弯曲型材中心到端部的半径变化。以引导线上三点为顶点作三角形,a、b、c为3 个边长,曲线半径为

式中S为是三角形面积。

式中:p为三角形的半周长,p=(a+b+c)/2。

结合型材实际拉弯成形的弧长,从回弹提取的引导线的坐标信息,计算引导线的半径。R2000 引导线半径回弹前后变化如表8 所示。

表8 引导线半径回弹前后变化Tab.8 Changes of the radius of the guide line before and after springback

处理模拟数据时,采用理论弯曲半径表示回弹前半径,回弹率数值上等于半径变化率。半径在回弹后相对于理论半径的变化率小于20%,回弹带来的形状误差满足精度要求。模拟型材的长度远大于不同规格弯曲型材的极限长度,一次拉弯较长型材后切割出要求的零件长度得到的零件可以满足成形精度要求。

2.2.4 拉弯试验验证

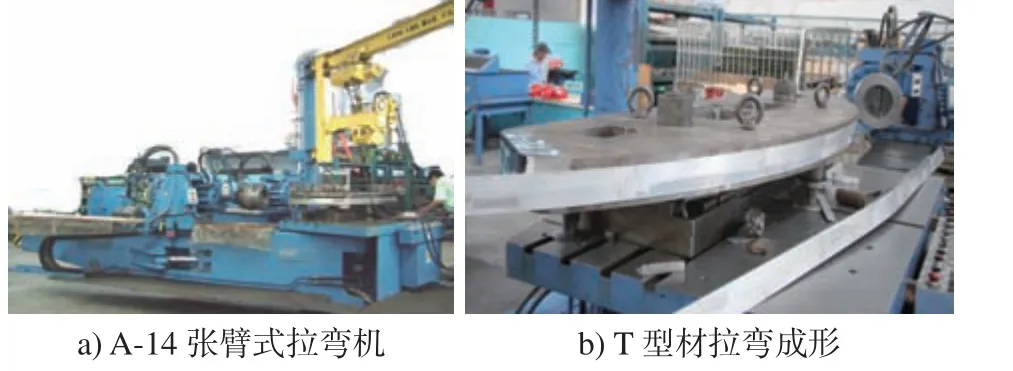

拉弯加工工艺是对一根型材两端进行夹持,采用张臂式或转台式拉弯机结合拉弯模具,对型材进行拉弯。试验采用A-14 张臂式拉弯机,A-14 最大拉力82.5×103kg、最大拉弯零件长度8585 mm,型材拉弯成形拉弯试验如图13 所示。

图13 型材拉弯成形拉弯试验Fig.13 Profiles stretch-bending test

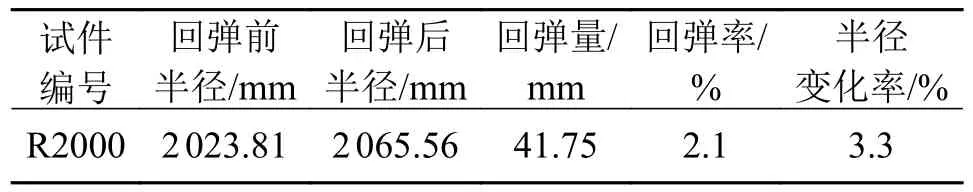

测量装夹状态下T 型材包绕模具时不同位置的半径,之后测量型材卸载回弹后相应位置的半径。拉弯试验回弹前后弯曲半径变化如表9 所示。

表9 拉弯试验回弹前后弯曲半径变化Tab.9 Change of bending radius before and after springback in stretch-bending test

拉弯试验表明实际拉弯生产中,T 型材拉弯回弹后的弯曲半径变化率均小于理论计算的极限值20%,回弹后的型材按照零件长度要求进行切割,铣去弦板和腹板多余部分即可获得满足成形精度要求的T 型材弯曲零件。拉弯试验结果验证了拉弯成组加工的可行性。

3 结论

1)提出了T 型材拉弯成形的成组加工技术。理论计算得到某部件T 型材满足形状精度要求时所允许的半径变化率的极限值为20%,并结合模拟计算和拉弯试验验证了长段T 型材拉弯后切割为短型材方法的可行性。

2)型材拉弯成组加工技术改变传统工艺中小弯曲零件为大件,一次拉弯获取多个零件,提高了单件零件的成形效率20 倍以上。采用型材拉弯的成组加工技术,减少了拉弯模具的数量及人手工校正量,降低了成本,提高了零件的整体质量。