特高压GIL绝缘子用微米氧化铝-氧化硅共混环氧复合材料的性能研究

2024-03-20朱思佳赵惠军吴泽华彭宗仁王浩然

刘 鹏, 袁 航, 朱思佳, 赵惠军, 闫 爽, 吴泽华, 彭宗仁, 王浩然

(1. 西安交通大学,陕西 西安 710049;2. 中国电力科学研究院有限公司,北京 100192)

0 引 言

苏通1 000 kV 交流特高压气体绝缘金属封闭输电线路(gas insulated matel enclosed transmission line,GIL)综合管廊的安全运行,证明了特高压GIL技术的可行性和稳定性[1-2]。但在特高压GIL 苏通管廊工程中,管廊建设垂直落差大,管廊埋深大,单相长度大,电压等级高,输送容量大,对特高压GIL的可靠性提出了更高的要求。一旦出现绝缘故障,可能导致区域性停电。在运行过程中,GIL 绝缘子长期经受电、热、力场的作用,尤其在特高压工程中,随着电压的提升,导杆直径增大,质量增加,导杆载流发热现象更加严重,因此在对绝缘子绝缘性能要求提高的同时,也对绝缘子热性能和力学性能提出了更高的要求,工程上明确提出要求绝缘子安全运行40 年[3-7]。氧化铝/环氧复合材料机械强度大、导热性能优异,同时具有良好的绝缘性能,是制造GIL 盆式绝缘子、三支柱绝缘子等绝缘件的主要材料[8-14]。而氧化硅具有较低的介电常数和高化学稳定性,且成本显著低于氧化铝,在国内外工程应用和学术研究中也经常被选用为绝缘子用环氧复合材料的无机填料[15-20]。在气体绝缘封闭开关设备(gas insulated switchears,GIS)中,电弧的存在会使SF6的分解产物与二氧化硅发生反应,造成绝缘件性能劣化,而长距离的GIL内部没有开关和电弧,因此SF6不会与二氧化硅发生反应。使用氧化硅/环氧复合材料的GIL绝缘子在存储、运输、安装时应特别保证其处于干燥环境[20-21]。美国AZZ 公司的GIL 技术路线中环氧绝缘子填充料均采用氧化硅,其产品在国际市场上具有最高的占有率,且已投入生产数十余年[22]。

目前,大填充量的纳米级填料在共混体系中因极易发生团聚现象而难以在实际工业中推广应用,因此国内外工程中绝缘子用环氧复合材料选取的无机填料基本都为微米级[23-25]。近年来,国内外研究发现掺入微米氧化铝或氧化硅填料可以提升环氧复合材料不同方面的性能。在氧化铝掺杂方面,白德鹏等[26]在环氧树脂中掺杂不同体积分数的微米氧化铝,发现制备的环氧复合材料的拉伸和冲击性能均随氧化铝填料体积分数的增加先上升后下降。王旗等[27]研究发现掺入微米氧化铝填料可以提高环氧复合材料的热导率,但会降低其击穿强度。宁晓秋等[28]研究发现随着掺入微米氧化铝质量分数提的高,复合材料的玻璃化转变温度下降,介电常数升高,电阻率下降。在氧化硅掺杂方面,秦毅[29]研究发现环氧复合材料的拉伸强度和击穿强度均随微米氧化硅质量分数的增加而先增大后减小。T IMAI等[30]研究发现掺入约60%的微米氧化硅填料可以降低环氧复合材料的热膨胀系数,且可提高环氧复合材料的击穿强度。

掺入单一填料在提升复合材料性能的同时可能引入缺陷,影响其他方面的性能,其高填充量也会带来成本高、制造装配困难等问题。因此,有学者提出掺入不同种类的填料来进一步提升绝缘材料的性能。例如,已有诸多研究制备了氧化铝-氮化硼/环氧复合材料,该类材料的导热性能或绝缘性能优良[31-33]。马文杰等[34]通过复配氧化铝和氧化钛提升了环氧复合材料的绝缘性能,其表面电阻率可达8.62×1013Ω,电气强度可达29.01 kV/mm。M KURIMOTO 等[15]在保持总填料体积比不变的情况下,改变氧化钛氧化硅的填充比,探究了各配方下氧化钛-氧化硅/环氧复合材料的介电常数和热膨胀特性,并分析了具有低热膨胀系数的介电常数梯度环氧绝缘子的应用条件。

目前国内特高压GIL工程中环氧绝缘子均采用氧化铝/环氧复合材料,但在部分252 kV 等其他低电压等级GIL 的工程应用中,也有部分制造厂家采用氧化硅/环氧体系,且国外成熟的高压GIL 技术路线中已有氧化硅/环氧体系投入使用,而采用氧化硅填料可以显著降低工程成本[20]。因此,探究掺入氧化硅填料和氧化铝-氧化硅共混填料对环氧复合材料性能影响的规律对国内特高压GIL工程和推行国产化环氧配方具有重要意义。本研究向环氧树脂分别掺入微米氧化铝、氧化硅和氧化铝-氧化硅共混填料,制备不同配方的环氧复合材料,并测试其电气(介电常数、体积电阻率、击穿强度和耐电弧性能)、力学(拉伸、弯曲和冲击)和热学性能(玻璃化转变温度、热膨胀系数和热导率),比较填料填充比例对其综合性能的影响,以探究满足特高压GIL 绝缘子应用需求的环氧复合材料。

1 实 验

1.1 主要原材料

双酚A 型环氧树脂(牌号为5531)、羧酸酸酐型固化剂(型号为HT903Cl),美国亨斯迈公司;氧化铝粉末,中值粒径为8.16 μm,密度为3.9 g/cm3,山东电工电气集团有限公司;氧化硅粉末,中值粒径为9.52 μm,密度为2.2 g/cm3,河南平高电气股份有限公司。

1.2 配方设计与试样制备

实验所用的氧化铝和氧化硅粉末粒径相近但密度相差较大,因此将填料体积分数设定为固定值。参照GIL 工程中环氧绝缘子的填料体积分数,确定本研究填料的体积分数为40%±0.2%,制备5种不同填料配方的环氧复合材料试样。氧化铝和氧化硅的体积比分别为1∶0、2∶1、1∶1、1∶2、0∶1的环氧复合材料试样配方如表1所示。

表1 试样配方Tab.1 Composition of samples

首先,将环氧树脂加热至110℃熔化,按比例加入事先烘干的填料粉末,然后将环氧树脂/填料混合物在120℃油浴锅中搅拌4 h,搅拌均匀后真空脱气4 h,再加入固化剂搅拌15 min,最后将混合料浇注到预热至100℃的模具中。将浇注好的模具放置在烘箱中脱气,按照100℃/1 h+120℃/2 h+130℃/2 h+140℃/18 h的升温程序进行固化得到试样。

1.3 测试与表征

采用激光粒度分析仪(LS-909 型,欧美克公司)测量填料粒径分布。采用电子显微镜(VE-9800型,日本基恩士公司)观测填料微观形貌。采用钨灯丝扫描电镜(EVO10 型,天美科学仪器公司)表征试样断裂面微观形貌,并对微观表面进行半定量分析。采用阿基米德排水法密度仪(AL104 型,梅特勒托利多公司)测量试样密度。根据GB/T 2567—2021,采用电子万能试验机(ETM 型,万测公司)和引伸计(3542 型,美国Epsilon 公司)进行变温拉伸实验,温度选取25、50、75、100、125℃;采用电子万能试验机(CMT4503型,上海捷沪仪器仪表有限公司)进行弯曲试验;采用摆锤式冲击试验机(ZBC1000-A 型,美斯特公司)进行简支梁冲击试验。采用宽频介电阻抗谱测试仪(Concept80 型,德国Novocontrol 公司)测量试样介电特性。采用差示扫描量热仪(DSC822e 型,瑞士梅特勒公司)测试试样的玻璃化转变温度,升温速率为10℃/min。采用激光导热分析仪(LFA447 型,德国耐驰公司)测量试样的热导率,试样为直径为12.7 mm、厚度为1 mm 的小圆片。采用动态热机械分析仪(SDTA861e 型,瑞士梅特勒公司)测试试样的储能模量,选择双悬臂梁弯曲模式,试样为2 mm×2 mm×80 mm 的条状试样,测试温度范围为40~150℃,升温速率为2℃/min。采用热膨胀仪(L75 型,德国林赛斯公司)测定试样的线性热膨胀系数,测试温度范围为25~150℃。采用圆球电极-平板试样-圆球电极结构及击穿电压测试仪测量试样的电气强度,升压速率为1 kV/s。根据GB/T 1411—2002,采用耐电弧试验仪(北京华测公司)进行耐电弧测试。

2 结果与讨论

2.1 微观形貌与元素分析

图1为两种填料的粒径分布图和SEM 图。从图1 可以看到,氧化铝填料的平均粒径略低于氧化硅填料,但差距不大。两种填料形状皆呈不规则的块状。

图2为不同比例氧化铝-氧化硅共混环氧复合材料的截面SEM 图。从图2 可以看出,不同试样中的氧化铝颗粒或氧化硅颗粒在环氧基体中分散的均匀性基本一致。当环氧复合材料受到应力作用时,氧化铝颗粒和氧化硅颗粒可以均匀地分散应力,使材料的断裂面呈现高低不平、大小不均的不规则形状。

图2 不同比例氧化铝-氧化硅共混环氧复合材料的断面SEM图Fig.2 SEM images of the Al2O3-SiO2/EP composites with different proportions

表2 为EDS 能谱检测结果中Al 元素和Si 元素各自的质量分数和原子数占比。对比表2 与表1 中数据,可以看到所观察区域的Al元素和Si元素的分布比例与填料理论填充比例基本一致,说明本研究制备的试样混合均匀,验证了氧化铝和氧化硅填料共混填充环氧复合材料的可行性。

表2 EDS能谱检测结果Tab.2 EDS test results

2.2 玻璃化转变温度与热膨胀系数

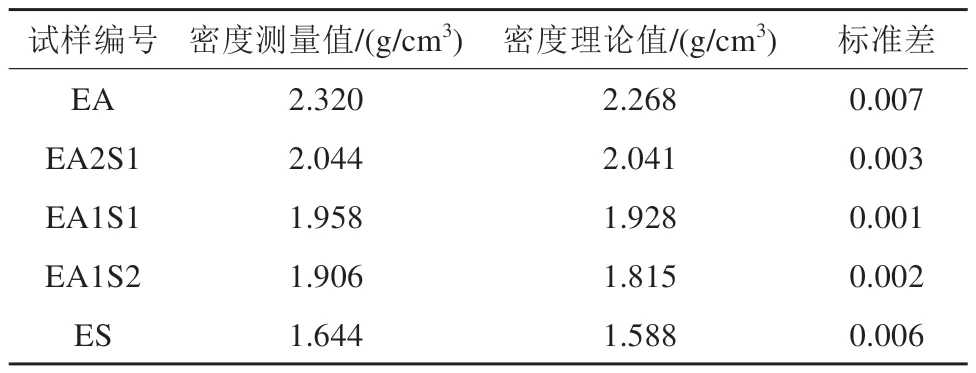

表3 为不同比例氧化铝-氧化硅共混环氧复合材料的测量密度值及标准差和理论密度值。从表3可以看出,本研究制备的环氧复合材料的密度测量值与理论值相吻合,且误差小。结合2.1 节的结果,表明本研究制备的试样并没有出现因两相填料密度差异造成的不均匀分布。

表3 密度测量结果Tab.3 Density test results

通过差示扫描量热分析(DSC)测试了氧化铝-氧化硅共混环氧复合材料的玻璃化转变温度(Tg),结果如图3 所示。从图3 可以看出,环氧复合材料的Tg随着氧化硅填料占比的增加,呈现先下降后上升的趋势。当氧化铝-氧化硅填料体积比为1∶2时,环氧复合材料的Tg出现最小值108.01℃。当复合材料中只有单一填料时,EA 的Tg为最大值(118.82℃),大于ES 的Tg(115.92℃),说明氧化铝填料对环氧分子链链段运动的抑制作用大于氧化硅填料。但对于仅含有氧化硅填料的环氧复合材料,掺入氧化铝填料会使得玻璃化转变温度略微降低。

图3 不同比例氧化铝-氧化硅共混环氧复合材料的DSC曲线Fig.3 DSC curves of the Al2O3-SiO2/EP composites with different proportion

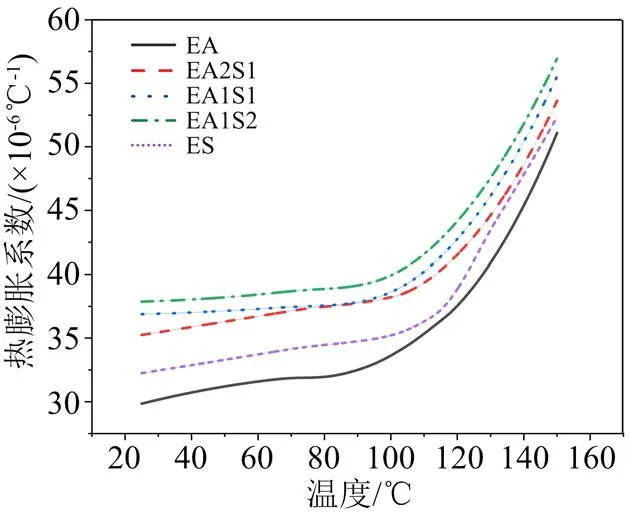

图4为不同比例氧化铝-氧化硅共混环氧复合材料的热膨胀温度曲线。基于材料服役状况,玻璃态的热膨胀系数(CTE)是需要关注的重点[33]。从热膨胀系数曲线上选取不同编号试样在25℃和75℃下的热膨胀系数,总结在表4中。

图4 不同比例氧化铝-氧化硅共混环氧复合材料的热膨胀温度曲线Fig.4 CTE curves of the Al2O3-SiO2/EP composites with different proportions

表4 不同温度下的热膨胀系数Tab.4 CTE at different temperature

从图4 和表4 可以看出,EA 在各温度下的CTE值小于ES,这是因为氧化铝填料的CTE值小于氧化硅填料,更有利于降低复合材料总的CTE 值。环氧复合材料的CTE 随着氧化硅填料占比的增加呈现先上升后下降的趋势。该趋势与玻璃化转变温度的变化趋势相吻合。

一般来说,如果Tg升高,说明填料与环氧树脂基体间的界面结构致密,界面区域的分子链运动受到抑制。不同尺寸和种类的填料引入会增强对环氧分子链运动的抑制作用[35]。因此,一方面可以认为引入氧化铝-氧化硅共混填料后制成的环氧复合材料界面区结构较松散,另一方面也可能是氧化铝和氧化硅颗粒的引入影响了环氧树脂的交联反应过程,使得共混体系的自由体积增大,减少了对聚合链段运动的约束,从而降低了环氧复合材料的玻璃化转变温度,导致热膨胀系数增大。

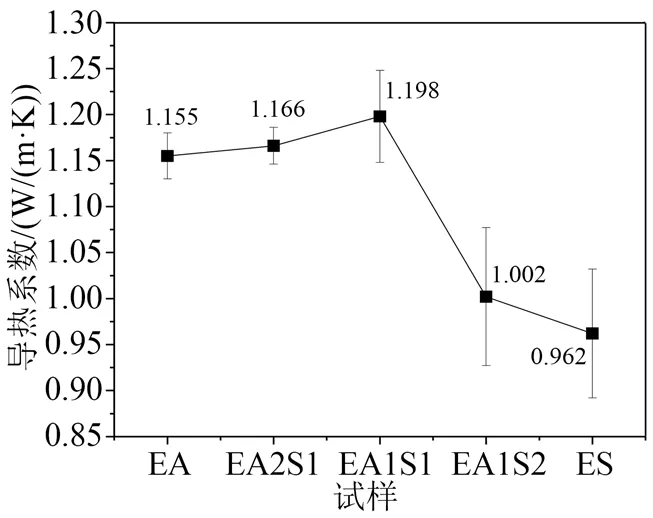

2.3 导热系数

在环氧基体中引入适量的高导热粒子,可以在环氧基中构筑有效的导热通路,实现材料导热性能的增强。图5 为不同比例氧化铝-氧化硅共混环氧复合材料室温下的导热系数。从图5 可以看出,EA的导热系数大于ES,这主要是因为氧化铝填料的导热系数(33 W/(m·K))大于氧化硅填料的导热系数(约为4 W/(m·K))[36-37]。一般来说,填料的导热系数越高,填充量越大,则复合材料的导热系数越大。

图5 不同比例氧化铝-氧化硅共混环氧复合材料的导热系数Fig.5 Thermal conductivity of the Al2O3-SiO2/EP composites with different proportions

从图5 还可以看出,EA1S1 的导热系数明显高于其他试样,相比填充单一填料的EA 和ES 导热系数分别提升了4.68%和24.53%。结合图1 和图2(c)进行分析,尺寸和形状有差异的两种填料在混合并均匀分布后可能提高了内部填充密度,形成更紧密的填充体系,增加了介质内部的导热通路种类和相互搭接的概率(环氧-氧化铝、环氧-氧化硅和氧化铝-氧化硅通路),减少了因大量填充单一填料带来的缺陷,降低了共混体系的热阻。同时,氧化铝和氧化硅的组合可能还存在一定的协同作用,氧化硅具有良好的散热性能,氧化硅相可以有效地将热量向周围环境传递,而导热系数较高的氧化铝可以有效地将热量传递到填充物内部,两者相互协同,从而提高了导热性能。

2.4 力学性能

图6为不同比例氧化铝-氧化硅共混环氧复合材料室温下的弯曲性能和冲击性能,图7 为不同比例氧化铝-氧化硅共混环氧复合材料拉伸性能随温度的变化特性。从图6可以看出,室温下,随着氧化硅填料占比的增加,共混环氧复合材料的拉伸强度、弯曲强度和冲击强度均下降,说明氧化铝填料对共混体系整体的拉伸、弯曲和冲击性能的提升优于氧化铝填料。材料的冲击强度是表征材料韧性的重要参数,氧化铝填料在增韧上也优于氧化硅填料。

图6 不同比例氧化铝-氧化硅共混环氧复合材料的弯曲和冲击性能Fig.6 Bending and impacting properties of the Al2O3-SiO2/EP composites with different proportions

图7 不同比例氧化铝-氧化硅共混环氧复合材料的拉伸性能和温度的关系Fig.7 Relationship between tensile properties of the Al2O3-SiO2/EP composites with different proportions and temperature

弹性模量是复合材料在弹性形变中线性部分斜率的大小,代表着材料的刚性大小,即材料在弹性范围内抵抗变形的难易程度。从图7 可以看出,随着温度升高,环氧复合材料的拉伸强度和拉伸弹性模量在25~100℃缓慢下降,且在同一温度点时,同样满足氧化铝填料占比越高,拉伸强度和弹性模量越高的趋势。在100~125℃,环氧复合材料的拉伸强度和拉伸弹性模量出现明显下降。这是因为温度超过了环氧复合材料的玻璃化转变温度,材料由玻璃态逐渐变化为高弹态,整体拉伸性能下降明显。

图8为不同比例氧化铝-氧化硅共混环氧复合材料的动态热机械分析(DMA)曲线。储能模量(G′)与试样在每周期中贮存的最大弯曲弹性能量成正比,反映材料粘弹性中的弹性成分,和拉伸弹性模量都可衡量材料的刚度。

图8 不同比例氧化铝-氧化硅共混环氧复合材料的动态热机械曲线Fig.8 DMA curves of the Al2O3-SiO2/EP composites with different proportions

从图8 可以看出,复合材料的储能模量均随温度增加先缓慢降低,在温度经过Tg后大幅降低。在相同温度下,复合材料的储能模量也随着氧化铝填料占比的增加而提升,这是因为氧化铝为刚性粒子,自身具有比氧化硅更高的弹性模量,所以氧化铝填料的加入对复合材料的弹性模量提升较大,氧化铝填料占比越大,环氧复合材料的刚度越大。储能模量曲线表征的Tg范围,以及试样的Tg随填料占比改变变化规律与DSC的测试结果吻合。

以上结果说明,在掺入填料体积确定的情况下,氧化铝填料对环氧复合材料力学性能的提升大于氧化硅填料,这为氧化铝-氧化硅共混环氧复合材料在特高压GIL工程中力学性能与其他性能协同上提供了参考。

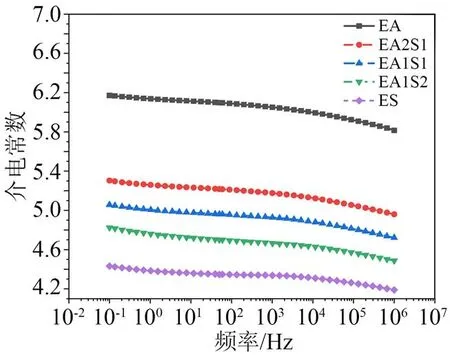

2.5 介电常数

图9为25℃下不同比例氧化铝-氧化硅共混环氧复合材料在10-1~106Hz 下的介电常数(ε′)。从图9可以看出,随着频率的增加,各试样的介电常数略有下降。

图9 不同比例氧化铝-氧化硅共混环氧复合材料在25℃、不同频率下的介电常数Fig.9 Permittivity of the Al2O3-SiO2/EP composites with different proportions under different frequency at 25℃

图10为50 Hz 下不同比例氧化铝-氧化硅共混环氧复合材料在温度为25~150℃的介电常数。从图10可以看出,当温度在100℃以下时,随着温度的升高,各试样的ε′略微上升,变化基本不明显;当温度为100~125℃时,试样的ε′开始有明显的升高。在各个温度点,随着氧化硅填料占比的增加,复合材料整体的ε′都逐渐降低。这是因为在温度高于100℃时,温度接近环氧复合材料的玻璃化转变温度,环氧树脂由玻璃态逐渐转变为高弹态,内部的环氧链段运动更加剧烈,导致环氧材料的转向极化在此时迅速增加,使复合材料的介电常数迅速上升。从图10还可以看出,EA1S2介电常数的提升在100℃时较为明显,这也与Tg的测量结果相对应,EA1S2 的Tg较低,它的偶极子转向极化在100℃左右已经开始增加。

图10 不同比例氧化铝-氧化硅共混环氧复合材料在50 Hz、不同温度下的介电常数Fig.10 Permittivity of the Al2O3-SiO2/EP composites with different proportions under different temperatures at 50 Hz

在25℃时,ES 的ε′为4.346 6,相比EA 的ε′(6.097 3)较低,这是因为氧化铝填料的ε′大于氧化硅填料的ε′。根据简单的有效介质理论[38],氧化铝是极性强的离子晶体,氧化硅是原子晶体,当氧化铝填料加入到环氧体系中时,氧化铝填料的离子位移极化增强了体系整体的极化强度,同时填料的加入也产生了界面极化,使得氧化铝占比更多的共混体系整体的ε′更大。

2.6 体积电阻率

图11为不同比例氧化铝-氧化硅共混环氧复合材料的体积电阻率(ρv)与温度的关系。从图11 可以看出,环氧复合材料的ρv随温度升高而逐渐下降,125℃时各试样的ρv相比25℃时下降了一个数量级。在同一温度下,氧化铝填料的占比越大,环氧复合材料的ρv越大。25℃时,EA 的ρv(4.64×1015Ω·cm)相比ES 的ρv(3.15×1015Ω·cm)高,这主要是因为氧化铝填料本身的电阻率大于氧化硅填料,共混体系的体积电阻率随氧化铝占比增加而提高。

图11 不同比例氧化铝-氧化硅共混环氧复合材料在不同温度下的体积电阻率Fig.11 Volume resistivity of the Al2O3-SiO2/EP composites with different proportions under different temperature

2.7 介质损耗因数

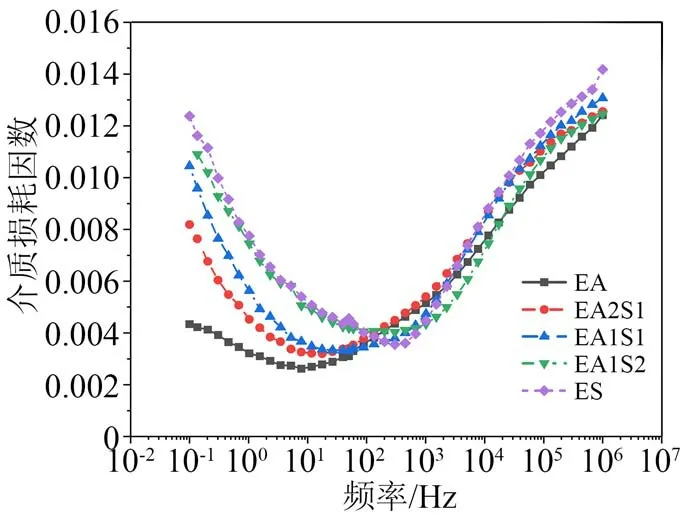

图12为25℃下不同比例氧化铝-氧化硅共混环氧复合材料在10-1~106Hz 的介质损耗因数(tanδ)。从图12 可以看出,复合材料的tanδ随频率的升高先下降后上升,在低频区,随着氧化硅填料占比的增加,复合材料的tanδ逐渐上升,而在高频区,各试样tanδ的差距较小。

图12 不同比例氧化铝-氧化硅共混环氧复合材料在25℃、不同频率下的介质损耗因数Fig.12 Dielectric loss factor of the Al2O3-SiO2/EP composites with different proportions under different frequency at 25℃

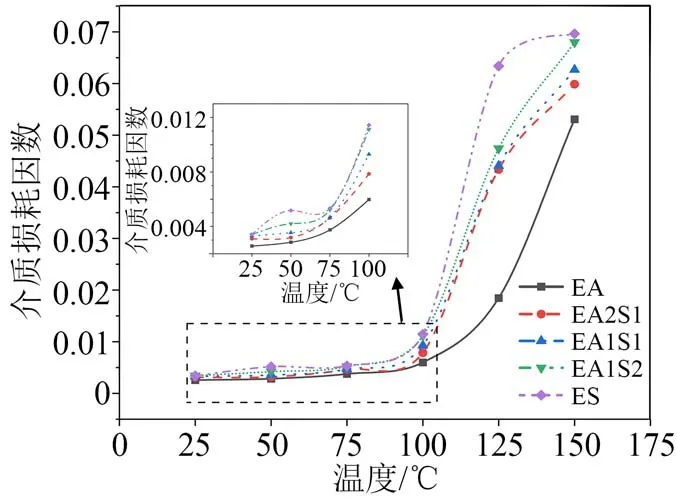

图13为50 Hz 下不同比例氧化铝-氧化硅共混环氧复合材料在25~150℃的tanδ。从图13 可以看出,与介电常数随温度变化的趋势相同,当温度低于100℃时,随着温度的升高,各试样的tanδ略微上升,变化并不明显;当温度为100~125℃时,试样的tanδ开始有明显的升高,与试样的ε′在玻璃化转变温度附近明显升高的趋势相同。该频率下,在各温度点,随氧化铝填料占比的增加,共混体系的tanδ都有所降低。结合图12 和图13 进行分析,这主要是因为掺入氧化铝填料后的环氧材料电导小于掺入氧化硅填料后的环氧材料。

图13 不同比例氧化铝-氧化硅共混环氧复合材料在50 Hz、不同温度下的介质损耗因数Fig.13 Dielectric loss factor of the Al2O3-SiO2/EP composites with different proportions under different temperature at 50 Hz

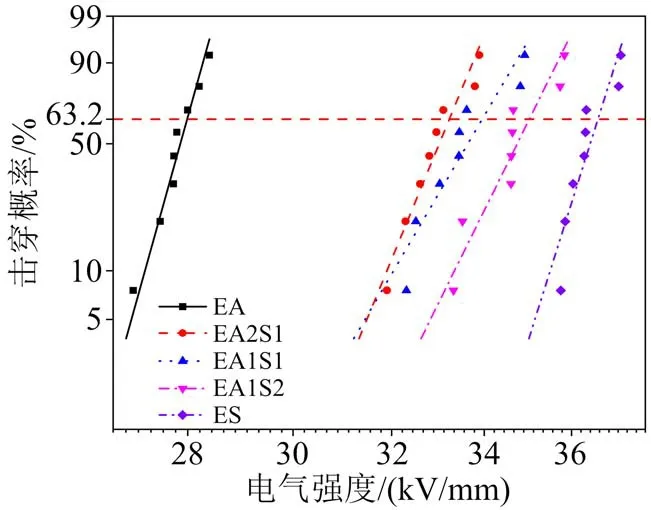

2.8 电气强度

对不同比例氧化铝-氧化硅共混环氧复合材料进行工频电气强度测试,得到电气强度的威布尔分布如图14 所示,尺度参数(α)和形状参数(β)如表5所示。α表示击穿概率为63.2%时的电气强度,它类似于正态分布的平均值,表示试样的可信电气强度;β是表征失效电压范围的值,β值越大,则表明击穿电压或击穿次数的范围越小,它类似于正态分布的标准差的倒数。

图14 不同比例氧化铝-氧化硅共混环氧复合材料电气强度的威布尔分布图Fig.14 Weibull distribution of power frequency breakdown strength of the Al2O3-SiO2/EP composites with different proportions

表5 试样的尺度参数和形状参数Tab.5 Scale and shape parameters of samples

从图14可以看出,环氧复合材料的电气强度随氧化硅填料占比的增加而提高。EA 的电气强度为27.99 kV/mm,ES 的电气强度为36.63 kV/mm。固体电介质的击穿形式主要分为电击穿、热击穿、电-机械击穿和局部放电击穿[39]。在介电测试中发现,氧化铝占比越高的试样介电常数越高,其极化能力更强,即分子在外加电场作用下极化程度更高。这促进了电子和离子的形成和移动,产生更多正负电荷对,加强了介质中的空间电荷积累,加剧电场的畸变,导致电击穿的概率增大。

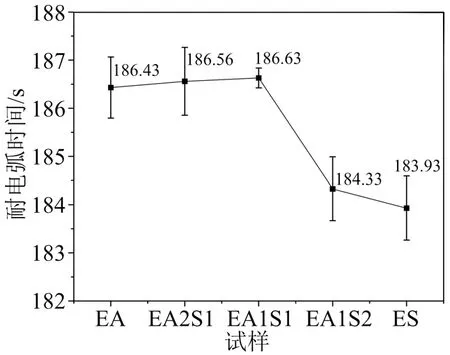

2.9 耐电弧性能

对不同比例氧化铝-氧化硅共混环氧复合材料进行耐电弧试验,通过对试样表面上的两支钨电极施加交流电压,对试样的表面进行烧蚀,当试样无法耐受电弧的烧蚀时,表面会失效形成一条碳化的导电通道,记录试样从电弧开始到表面失效的总时间,用来表征试样的耐电弧强度。各试样的耐电弧性能如图15 所示。从图15 可以看出,环氧复合材料的耐电弧性能随氧化铝填料占比的增加先略微上升后下降,其中EA1S1 的耐电弧时间最长,可达186.63 s。但总的来说,各实验组耐电弧时间差距不大,且均大于180 s,其耐电弧性能满足特高压GIL设备要求[20]。

图15 不同比例氧化铝-氧化硅共混环氧复合材料的耐电弧时间Fig.15 Arc resistance time of the Al2O3-SiO2/EP composites with different proportions

3 结 论

(1)随着氧化铝填料占比的增加,氧化铝-氧化硅共混环氧复合材料的韧性和刚度增大,拉伸、弯曲和冲击性能提升。

(2)随着氧化硅填料占比的增加,氧化铝-氧化硅共混环氧复合材料不同温度下的介电常数减小,击穿性能增强,不同温度下的体积电阻率增大,介质损耗因数减小。纯微米氧化硅环氧复合材料的电气强度最高,可达36.63 kV/mm。

(3)相比掺入单一填料,掺入氧化铝和氧化硅两种填料会略微降低环氧复合材料的玻璃化转变温度和增大热膨胀系数,但共混体系的导热性能和耐电弧性能有所提升,当氧化铝和氧化硅填料体积比为1∶1 时,复合材料的导热系数和耐电弧时长最高,耐电弧时长可达186.63 s,导热系数可达1.198 W/(m·K),比纯氧化铝环氧和纯氧化硅环氧材料分别提高了4.68%和24.53%。

(4)研究制备的各实验组试样电学、热学和力学性能良好。探究得到氧化铝和氧化硅填料对环氧复合材料各性能影响的规律和协同效应,可以为不同工作环境下高性能特高压GIL绝缘子材料开发与结构设计提供参考。