面向电动汽车功率芯片封装应用的耐高温塑封料研究进展

2024-03-20王晓蕾张有生戴晟伟韩淑军齐悦新刘金刚

王晓蕾, 张有生, 戴晟伟, 韩淑军, 齐悦新, 任 茜, 刘金刚

(1. 中国地质大学(北京) 材料科学与工程学院 地质碳储与资源低碳利用教育部工程研究中心,北京 100083;2. 浙江嘉民新材料有限公司,浙江 嘉兴 314011)

0 引 言

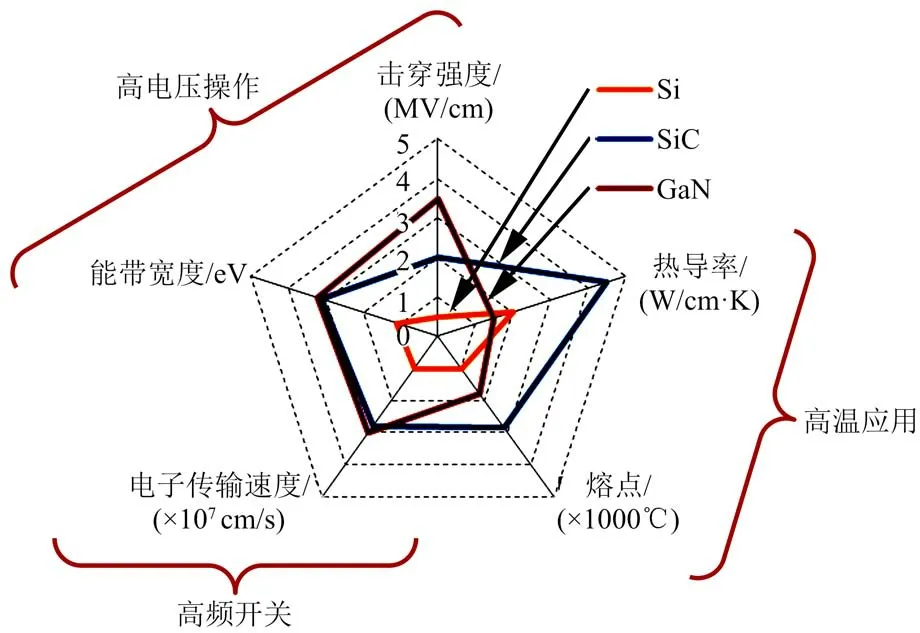

近年来,为了适应电动汽车(EV)/混合动力汽车(HEV)对于节能、减排、低功率损耗等技术特性的应用需求,以SiC、GaN 等为代表的第三代半导体(宽禁带)器件在EV/HEV电控系统中得到了越来越广泛的重视与应用[1-3]。如图1所示[4],第三代半导体芯片相较于传统的Si 基芯片具有更高的击穿强度、更快的开关速率、更高的热导率以及更低的功率损耗等特性,因此在EV/HEV 等高可靠性电控系统中具有广泛的应用前景[5-8]。为了更加有效地利用SiC、GaN 基功率芯片的性能,必须保证其能够承受外加高电压和内部产生的高温等苛刻环境,这就需要对SiC 基等功率芯片进行有效的封装保护[9-11]。EV/HEV 用SiC、GaN 基功率芯片由于禁带宽度大,可在高结点温度(Tj)下工作,这对于电控系统质量、体积、成本的控制和热管理而言十分有利。而SiC、GaN 基芯片的Tj一般超过200℃,这已经达到或超出了目前Si 基芯片常用环氧树脂塑封料(EMC)的极限工作温度,因此SiC 基等功率芯片对封装工艺及材料提出了更苛刻的要求[12],包括可承受-50~300℃的严酷温度循环、在250~300℃空气中抗氧化、高散热效率等。上述性能需求对包括EMC在内的传统封装材料的可靠性提出了巨大的挑战。

图1 不同半导体芯片物理特性对比Fig.1 Comparison on physical features of different semiconductor chips

EMC 是芯片封装中最为重要的一类塑封材料,传统EMC主要由具有高绝缘特性的环氧树脂、酚醛树脂固化剂以及催化剂、偶联剂、低应力剂、离子捕捉剂、粘附力促进剂、颜料等成分组成[13]。此外,为了降低上述有机成分固化物的热膨胀系数(CTE),使之与Si 基材料(CTE 约为3.0×10-6K-1)相匹配,从而减少封装过程中由于CTE 不匹配而造成的芯片与EMC 之间脱层、翘曲等可靠性问题,EMC 中还包含质量分数高达85%~90%的无机二氧化硅(SiO2)粉体(硅微粉)。由此可见,EMC的耐热稳定性主要受有机树脂成分所限制。环氧-酚醛固化体系的使用温度一般不超过200℃,这可满足绝大多数Si 基芯片工作环境的需求,但对于SiC、GaN 基功率芯片的封装,传统EMC的耐热等级已经无法达到应用需求。塑封材料的耐温限制已经成为第三代半导体在EV/HEV 中获得实际应用的瓶颈问题,提升EMC的耐热等级势在必行[14-18]。

经过多年的基础与应用研究,目前已经形成了两条提升EMC 耐热性能的工艺途径。一是设计开发具有更高耐温等级的环氧与酚醛树脂,如含多芳环(MAR)结构的树脂体系等[19];二是改用传统的耐高温树脂对EMC 进行改性或者直接开发耐高温树脂型塑封料。前者可以最大程度地保持现有芯片的封装工艺与设备,但在提升EMC耐热等级方面程度相对有限;而后者需要在EMC的配方设计过程中充分考虑引入的耐高温树脂与环氧、酚醛以及其他组分间的相容性与界面问题,需要根据改性树脂的特性重新进行封装工艺参数的探索,但在提升EMC的耐热等级方面具有较大的上升空间。

本文简要综述目前国内外在耐高温塑封料基础与应用领域内的进展情况,同时结合其在EV/HEV电控系统中的应用情况进行论述。

1 耐高温树脂简介

一般而言,高分子材料(薄膜、工程塑料、纤维等)按照其耐温等级(主要以玻璃化转变温度(Tg)为依据)大致分为常规高分子材料(Tg≤150℃)、工程高分子材料(150℃

图2 典型耐高温热固性树脂及其化学结构Fig.2 Typical high-temperature resistant thermosetting resins and their chemical structures

表1 对比了EMC 用环氧树脂、酚醛树脂以及上述几类热固性耐高温树脂典型性能[26]。从表1 可以看出,从塑封料在实际芯片封装应用中的固化温度等工艺特性以及固化物的物理与化学性能等方面考虑,BMI、CE 以及PBZ 树脂较为适合应用于现有EMC的耐高温改性。

表1 常见热固性树脂固化物的典型性能Tab.1 Typical properties of common cured thermoseting resins

2 耐高温树脂改性环氧塑封料研究进展

2.1 双马来酰亚胺树脂改性环氧塑封料

BMI 是目前最具应用前景的耐高温EMC 改性树脂之一[27]。一方面,BMI 树脂本身具有优良的耐热性,可显著改善环氧的耐热性能。例如,A CHATTERJEE[28]系统研究了高温热处理对BMI 与环氧树脂固化物性能的影响。热重分析测试结果显示,BMI 固化物的5%热失重温度(T5%)为425℃,较环氧树脂固化物的T5%(353℃)高72℃。将BMI 与环氧树脂复合后,复合物的耐热性得到显著提升。另一方面,BMI 树脂经过改性后,其工艺性能可与现有的EMC 制造工艺高度匹配,而且其与环氧树脂、酚醛固化剂的相容性较好。

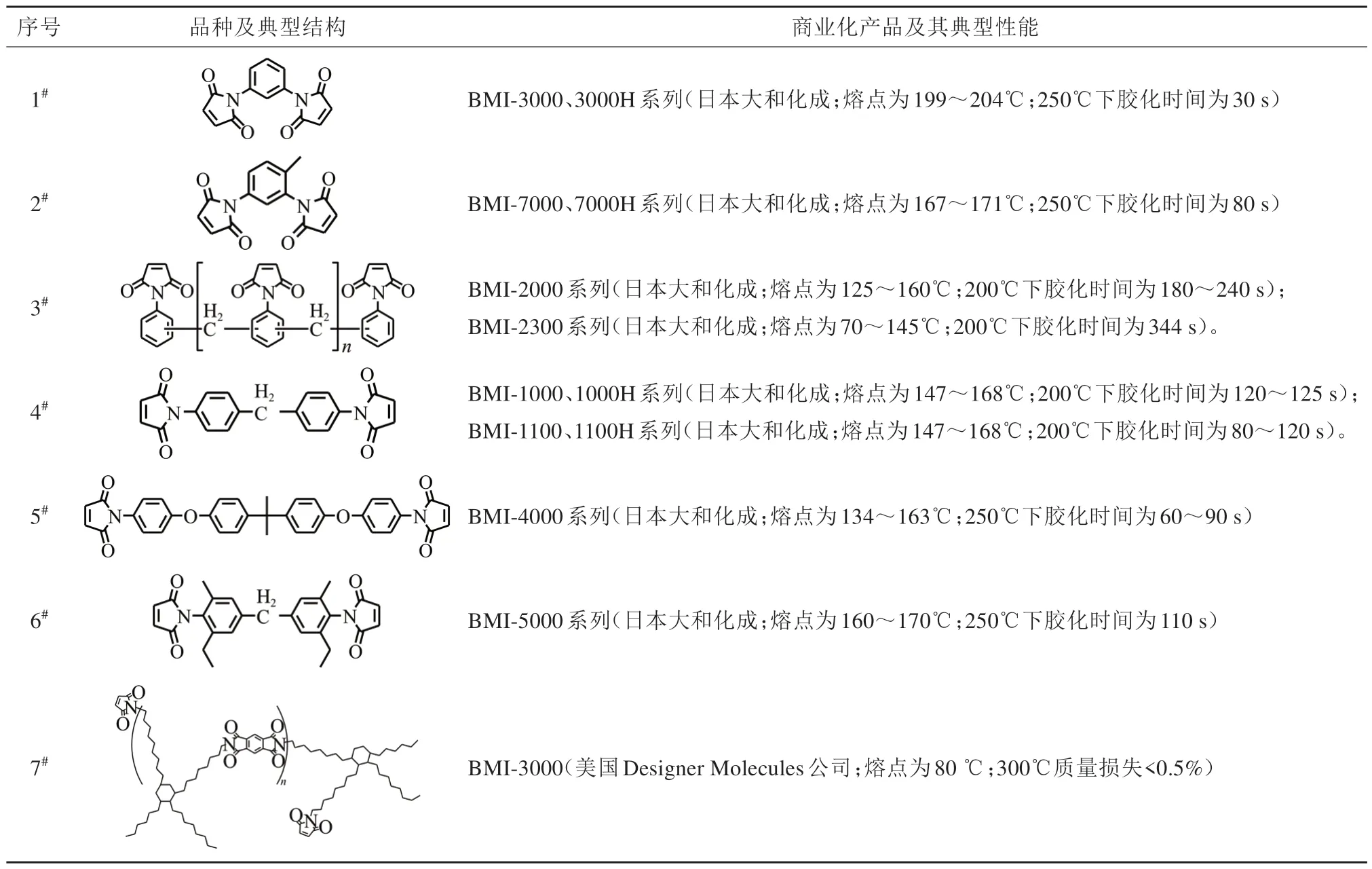

BMI 单体的固化反应一般选择咪唑类促进剂。这主要是因为BMI 分子结构中的双键是高度缺电子的,而咪唑类化合物如常见的2-乙基-4-甲基咪唑(2E4MZ),作为一类阴离子引发剂可降低BMI的固化温度,促进BMI 的聚合反应。A SERIS 等[29]研究显示,单纯的BMI 热聚合温度较高,聚合反应速率较慢且聚合产物成分较为复杂,而咪唑可显著降低BMI 的固化温度且聚合产物成分较为均匀。鉴于BMI 树脂在改善EMC 耐热性方面的潜在应用,目前已经有多种商业化BMI 材料开始应用于耐高温EMC 的研制与开发中。表2 给出了常见商业化BMI单体或树脂的典型化学结构及其主要性能。

表2 常见商业化BMI单体或树脂的典型化学结构及性能Tab.2 Typical chemical structures and properties of commercially available BMI monomers or resins

W G KIM 等[30]报道了BMI 改性环氧树脂的固化特性。他们采用邻甲酚醛环氧树脂(EOCN-1020型,日本化药公司)与4,4′-二胺基二苯甲烷型BMI树脂(MB-3000H型,日本三菱油化公司,结构如表2中4#所示)作为研究对象,分别采用4,4′-二胺基二苯甲烷(DDM)与线性酚醛(PN)(PSM-4261,日本Gunnei化学公司)作为固化剂,采用三苯基膦(TPP)作为固化促进剂。通过改变BMI 树脂在环氧/BMI/固化剂复合体系中的含量,设计并合成了一系列复合样品。按120℃/4 h+200℃/4 h工艺固化后制得了环氧/BMI复合材料。经性能测试得到如下结论:①环氧/BMI 复合材料的Tg随着BMI 含量的增加而显著提高;②DDM 与BMI 的反应速率高于其与环氧树脂的反应速率,而PN 与环氧树脂的反应速率远高于其与BMI 的反应速率。这为采用BMI 改性环氧/酚醛体系的耐高温性能提供了重要的理论依据。

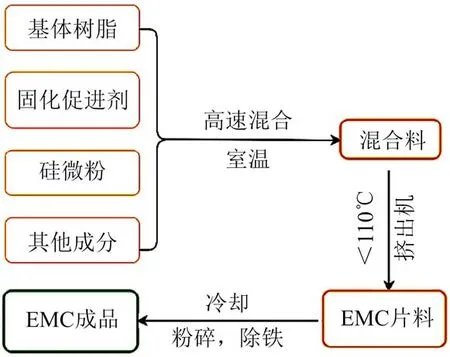

LI X 等[31]报道了BMI改性环氧/酚醛EMC 的结构与性能的关系及其在高温电子封装中的应用。研究工作采用表2 中6#BMI 树脂对基于MF 型环氧树脂EPPN-501H(日本化药公司)以及MAR 型酚醛固化剂MEH-78004S(日本明和化成公司)的EMC进行了改性。为了适应现有EMC 的工艺条件(图3),研究工作首先将高熔点(165℃)BMI 与酚醛树脂(软化点为50~60℃)按照一定比例在180℃进行预混。BMI/酚醛预混物经DSC 测试,在50~300℃未观察到明显的吸热峰(BMI 熔融)和放热峰(BMI固化),表明预混破坏了BMI的结晶特性,同时预混过程中BMI 与酚醛固化剂未发生显著的反应。预混物的软化点为90~110℃,同时具有适宜的熔体黏度,表明预混工艺赋予了BMI 良好的熔融加工性能。此外,BMI/咪唑(2-乙基-4-甲基咪唑,2E4MZ)复合物在200~260℃可观察到明显的放热峰,而且在BMI/2E4MZ 复合物中加入环氧后,经DSC 测试发现该三元体系在整个测试过程中只出现了单一的放热峰,固化反应温度较BMI/2E4MZ 体系大幅下降。表明在2E4MZ催化作用下,环氧树脂首先发生亲核开环反应生成阴离子化的缩水甘油醚化合物,其进一步催化并参与BMI 树脂的聚合反应。他们最后将BMI/酚醛预混料、MF 型环氧树脂与咪唑固化剂(2-乙基-4-甲基咪唑,2E4MZ)、硅烷偶联剂(3-缩水甘油醚氧基丙基三甲氧基硅烷,KBM-403型)、炭黑、蜡等组分进行混合,制得了BMI 改性EMC样品。测试结果显示,BMI的引入显著增强了EMC 固化交联网络分子链的刚性以及固化物的热稳定性。当BMI在BMI/环氧/酚醛三元树脂体系中的质量分数超过70%时,EMC固化物的Tg与起始热分解温度分别超过了250℃与400℃。此外,BMI改性EMC的力学性能、与Cu的粘接性能、高温老化性能、介电性能等也均得到了显著的提升。该项研究工作表明采用BMI 改善EMC 的耐热稳定性具有良好的可行性。

图3 EMC的典型制备工艺Fig.3 Typical preparation process for EMC

2.2 氰酸酯树脂改性环氧塑封料

除了BMI树脂外,氰酸酯(CE)树脂是另外一类应用于EMC耐热改性的耐高温树脂。CE树脂固化物具有良好的耐高温、耐湿热、耐辐射性能以及优良的介电性能,其分子结构中的-OCN 基团在受热和催化剂作用下可发生三聚环化反应,形成稳定的三嗪环交联网络结构。三嗪环具有高度对称的分子结构、较高的结晶度以及较高的交联密度,因此其脆性较高。实际应用中通常将其与环氧树脂、BMI 等进行复合改性,从而赋予固化物优良的综合性能。CE树脂及其复合物在航空航天、电工电子等高技术领域中已经得到了广泛的应用[32-34]。表3 给出了常见商业化CE 单体或树脂的典型化学结构及主要性能。

表3 常见商业化CE单体或树脂的典型化学结构及性能Tab.3 Typical chemical structures and properties of commercially available CE monomers or resins

LI J 等[35]系统研究了CE 树脂改性邻甲酚醛型EMC 结构与性能的关系及其在高温功率电子封装中的应用。首先将双酚A 型CE 树脂与邻甲酚醛型环氧树脂(ECN)按照一定比例溶解于丙酮中,加入乙酰丙酮铜作为催化剂,壬基苯酚为助催化剂。然后将树脂溶液倒入模具中,再将模具放入到真空烘箱中,加热去除丙酮,然后按照150℃/2 h+200℃/2 h+250℃/3 h 程序进行固化,冷却后对得到的固化物进行各项性能测试。测试结果显示,CE 树脂在CE/ECN 共聚物中的比例为25%~33%时,可赋予固化物良好的耐热性,其Tg高于230℃,10%失重温度超过400℃。将固化物在250℃高温环境中进行热老化,结果表明,对于CE 含量较低的共聚物具有相对较低的质量损失以及较少的起泡等缺陷。他们认为这主要是由于当CE 含量较高时,未反应的氰酸酯基发生水解从而影响固化物的热稳定性。因此,在采用CE树脂对EMC进行改性时,其含量与反应程度将会直接影响最终封装材料的性能。

LI J 等[36]还采用线性酚醛型CE 树脂(NCE)改性四甲基联苯型环氧(TMBP),获得了Tg>300℃、分解温度>400℃、800℃时质量残留率超过45%的熔融可加工型NCE/TMBP 共聚物。该树脂在SiC 基功率器件封装中具有良好的应用前景。C C TUAN等[37]考察了环氧/CE 共聚物在高温封装中的应用。研究工作分别将双酚A 型CE 树脂(表3 中1#)、双酚E型CE树脂(表3中2#)与环氧树脂按一定比例进行反应制备了共聚物,再以乙酰丙酮铝为催化剂,按照130℃/1 h+170℃/1 h+230℃/1 h 程序固化后制得了固化物,包括样品A(环氧/双酚A 型CE 树脂共聚物)与样品B(环氧/双酚E 型CE 树脂共聚物)。研究结果发现,样品A 与B 的Tg分别为262℃与260℃,相比于纯环氧固化物(Tg≈170℃)的Tg提高了约90℃。TGA 测试结果表明,样品A 与B 的5%失重温度(T5%)分别为307℃与327℃,较纯CE 树脂固化物(T5%≈340℃)有所下降,但较纯环氧固化物(T5%≈300℃)有较为明显的升高。热老化测试结果显示,经150℃/120 h 老化后,样品表面的C 含量降低,而O 含量升高,表明发生了热氧化降解。样品B 显示出更低的C 元素损失量以及O 元素增加量,表明其具有更优的耐热氧化稳定性。良好的综合性能使得这类CE 改性环氧树脂在高温电子封装中具有良好的应用前景。WU F 等[38]进一步将聚酰亚胺(PI)材料引入CE/EP 复合体系中,开发了一系列耐高温模塑料。研究采用商业化PI 粉体(Vespel SP-1型,美国杜邦公司)作为改性剂,对基于TMBP 型环氧树脂与双酚A 型CE 树脂(表3 中1#)的CE/EP 体系进行了改性。测试结果显示,PI粉体在TMBP/CE熔体中具有优良的分散性,固化后可形成均相致密的聚合物网络结构。制得的CE/EP-PI 复合固化物的Tg可达270℃,断裂韧性可达2.06 MPa·m1/2,10 MHz~1 GHz下的介电常数与介质损耗因数分别为2.5~2.9与0.005~0.008。将上述固化物置于200℃空气环境中进行热老化,测试结果显示,固化物表现出良好的长期稳定性,经过500 h 老化后,质量损失率仅为1.7%,同时固化物的储能模量与断裂韧性出现一定幅度提升。该项研究成果为研制开发耐高温塑封料提供了一条有益的途径。

2.3 聚苯并噁嗪树脂改性环氧塑封料

聚苯并噁嗪(PBZ)是由苯并噁嗪(BZ)单体通过加热聚合制得的一类高性能热固性高分子材料[39]。由BZ 单体开环聚合后形成的PBZ 分子结构中含有活性-OH,其可进一步固化环氧树脂,因此PBZ 与酚醛树脂在结构与性能方面有诸多相似的地方,其作为EMC的改性剂具有其他类型耐高温热固性树脂所不具备的优势。BZ 单体根据合成工艺的不同通常可分为双酚型(二酚+苯胺+多聚甲醛)与双胺型(二胺+苯酚+多聚甲醛)两类[40]。其中,双胺型BZ 单体具有相对更低的起始固化温度,开环聚合后形成的网络结构具有更高的Tg和更大的分子间距。因此,双胺型BZ 单体在EMC 的改性中得到了广泛关注。

GOU H 等[41]采用双胺型BZ 单体(BOZ)对EMC 进行了改性研究。他们采用多官能团环氧树脂(EP)作为基体、4,4′-二氨基二苯甲烷(DDM)作为固化剂、乙酰丙酮铁(Fe(acac)3)作为固化促进剂、BOZ 作为改性剂,同时配以球型SiO2微粉、硅烷偶联剂、颜料(炭黑)以及脱模剂(蜡)制备了改性EMC(MCEDB,E、D、B 分别代表EP、DDM 和BOZ)。制备过程首先将DDM 于150℃加热5 min 得到透明熔体,然后加入Fe(acac)3并搅拌1 min 得到DDM/Fe(acac)3预混物。将该预混物与EP、BOZ 以及其他组分在高速混合机中混合均匀。然后将混合物置于双螺杆挤出机中,在90~110℃下捏合均匀,压制成片状MCEDB产物。最后,将得到的片状产物进行粉碎后得到MCEDB粉体,进而制得各种测试样品。MCEDB的预固化条件为175℃/3 min,后固化条件为:200℃/2 h+220℃/2 h+240℃/2 h。同时采用类似的工艺条件制备了基于邻甲酚醛环氧树脂(ECON)与线性酚醛(PF)固化剂的普通型EMC 作为对比。测试结果显示,BOZ的加入在一定程度上会增大EMC的熔体黏度与胶化时间,这主要归因于BOZ自身较高的熔体黏度与固化温度。对于EP、DDM 与BOZ三元共混物,当EP 与BOZ 的量固定时,固化物的放热峰值温度(Tp)会随着DDM 含量的增加总体呈现出下降的趋势,表明DDM 作为固化剂可以增加混合物的反应活性。同时,当EP 与DDM 的量固定时,随着混合物中BOZ 含量的增加,其胶化时间会显著增加,表明BOZ 的加入会阻碍EP 与DDM 的固化反应,造成固化物分子链交联度的降低,尤其是BOZ 含量较高时更为显著。在EP/DDM/BOZ 体系中加入Fe(acac)3后,混合物的Tp值与胶化时间均会显著降低,表明Fe(acac)3可同时促进EP 与BOZ 固化反应的发生。热性能测试结果显示,MCEDB固化物的Tg随着BOZ含量的增加而显著升高。例如,当EP、DDM、BOZ 的质量比为5∶1.5∶3 时,MCEDB固化物的Tg为192℃;而EP、DDM、BOZ 的质量比为5∶1.5∶11 时,MCEDB固化物的Tg值达到235℃。当T

3 其他耐热高分子树脂塑封料的研究

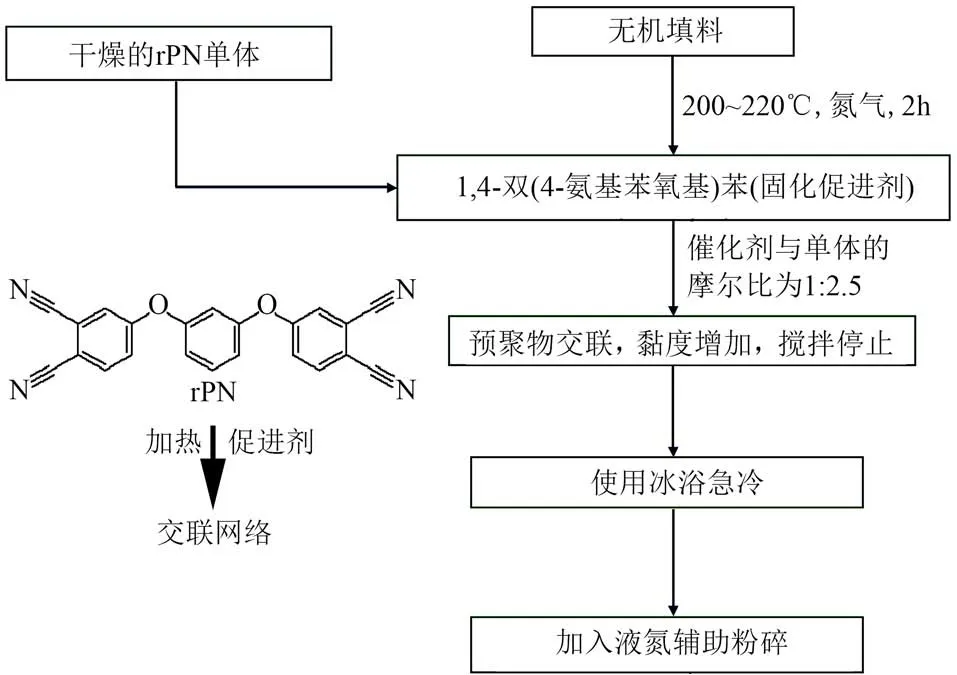

除了BMI 与CE 树脂外,近年来针对传统EMC材料耐热性相对较差的性能缺陷,其他类型的耐高温树脂也得到了广泛研究。E J R PHUA等[42-43]针对极端高温环境电子封装对有机高分子封装材料的应用需求,研制开发了间苯二酚基腈基树脂(rPN)。多年以来,腈基树脂一直是作为碳纤维或玻璃纤维增强耐高温树脂基复合材料的基体树脂使用。近年来,腈基树脂,尤其是基于间苯二酚的rPN以其某些独特的性能在电子封装材料领域中得到了关注。从结构与工艺特征上来看,rPN 分子结构中的极性基团-CN 与SiO2或Al2O3填料表面的-OH 可形成稳定的化学键,因此树脂与填料的相容性较好。此外,rPN 预聚体的熔体黏度较低,非常适宜与无机填料复合。rPN 树脂固化过程中不会释放小分子挥发物,固化温度较为适中,固化收缩率低。此外固化物具有较高的交联密度和较低的气孔率,耐热、耐湿性能以及力学、电学性能优良。这些均是耐高温电子封装材料所需要具备的特征。E J R PHUA 等将rPN树脂与SiO2或Al2O3填料按照一定比例在200~220℃条件下机械搅拌2 h,然后加入2.5%的1,4-双(4-胺基苯氧基)苯(P-APB)作为固化剂,继续搅拌反应10 min。将制得的混合物进行急冷,冷却后的固体产物经粉碎后进行模压,制得rPN塑封料,制备流程如图4 所示。进一步采用rPN 塑封料对双列直插式(DIP)功率器件进行封装,封装之前将rPN塑封料加热到180℃,使其黏度足够低而不至于破坏DIP功率器件芯片的金属引线。

图4 rPN塑封料的制备流程Fig.4 Preparation process for rPN molding compounds

图5和图6 对比了采用不同类型塑封料封装器件的高温老化情况[41-43]。

图5 BMI与EMC塑封料封装器件高温老化情况Fig.5 Condition of device packaged by BMI and EMC molding compounds after ageing under high temperature

图6 rPN塑封料封装器件高温老化情况Fig.6 Condition of device packaged by rPN molding compounds after ageing under high temperature

从图5 可以看出,BMI 与EMC 塑封的器件经过300℃/1 h 热老化后,BMI 塑封料出现了炭化、变黑的现象,而EMC 塑封料则严重炭化与脆化,失去了封装的功能。从图6 可以看出,rPN 塑封料封装的DIP 器件经过310℃/168 h 热老化后,封装体仍然保持了良好的完整性(图6(b)),微观扫描显示,封装体表面未出现明显的开裂(图6(c))。内部扫描结果发现,DIP 芯片与引线均保持了良好的完整性(图6(d)),这表明rPN 塑封料具有优良的耐热稳定性。这种良好的封装特性取决于rPN/无机填料复合物良好的综合性能。当SiO2或Al2O3填料的质量分数为50%时,rPN 固化物的CTE 均由纯树脂的48×10-6K-1降低到29×10-6K-1左右,热导率分别提高到0.32 W/(m·K)和0.48 W/(m·K)。需要注意的是,由于纯rPN 树脂固化物中含有大量强极性基团,其介电常数高达7.36(1 MHz),加入50% SiO2时介电常数可降低到3.99,而加入50% Al2O3时介电常数略微升高到7.66。这对某些关注介电性能的电子封装应用是需要考虑的因素。

4 结束语

随着第三代半导体基芯片越来越多地应用于以电动汽车等为代表的高端电子控制系统中,对芯片的可靠性要求也与日俱增。封装是提升上述芯片可靠性最为重要的工艺之一,而封装材料的综合性能直接影响着封装系统的功效。耐高温是目前环氧树脂基封装材料所面临的最大挑战之一。单纯选择耐高温环氧与酚醛固化剂对于提升现有EMC的耐温等级具有较大的局限性,而采用传统技术相对较为成熟的热固性耐高温树脂对现有EMC进行改性是目前较为有效的技术途径。在各种耐高温树脂中,BMI、CE 以及PBZ 树脂由于与环氧树脂的相容性较好,同时改性窗口较宽,在未来电动汽车功率芯片封装用高性能EMC 的开发中具有良好的应用前景。目前,国内外在该领域的基础与应用研究尚处于起步阶段,希望国内相关产学研机构加强该领域的合作交流,早日实现电动汽车功率器件封装用耐高温EMC材料的国产化。