基于BIM的建筑核心筒H型钢柱定位装置安装施工技术

2024-03-18霍军

霍 军

(商丘职业技术学院,河南 商丘 476100)

在高层预制装配式建筑中,核心筒是重要组成部分,其施工质量决定了整个建筑的稳定与安全.该核心筒钢筋混凝土结构中的H型钢柱定位装置,可以在BIM技术的辅助下进一步设计优化和工厂预制,这既能保证钢构件的标准化生产,方便现场装配,同时又能节约工期.核心筒混凝土浇筑完成,并且养护结束后,这些临时定位装置还能拆卸下来重复利用,有助于降低施工成本,符合绿色施工理念.

1 工程概况

某预制装配式建筑工程总建筑面积3.77*104m2,共12层,高度38.2 m.地下1层,为地下室与设备用房,地上11层,属于预制集成模块建筑.地下部分与核心筒均采用钢筋混凝土结构体系.该工程中钢结构预制件数量较多、种类复杂,对各类钢构件的制作精度、安装质量提出了严格要求.为了保质保量地完成工程建设任务,本项目使用了BIM技术.前期,利用BIM技术进行钢构件的预制;中期,通过BIM技术进行碰撞检测、施工模拟,在加快施工进度和保证施工质量等方面发挥了重要作用.

2 预制装配式建筑中BIM技术的应用

2.1 基于BIM的构件预制

不同于现浇建筑,预制装配式建筑中的很多模块、构件会在工厂进行预制,然后由汽车运输到施工现场完成吊装.本工程中使用BIM技术设计了装配式建筑的三维模型,建模过程如下:启动BIM建模软件后,从零件库中挑选基本零件(长方体、圆柱体、球体等),对基本零件进行组装、切割等处理,得到符合设计参数的标准化PC构件模型,并以IFC格式文件保存,然后将这些PC构件进行拼装,得到单个预制户型模块,按照同样的方式添加连接件,将多个预制户型模块连接成为一个整体,即为预制装配式建筑模型.检验建筑模型,通过验收后即可拆解模型,对模型中的各个独立构件进行工厂化预制[1].基于BIM技术预制装配式建筑的构件,能够保证每一个构件都能得到合理应用,避免了构件的浪费,节约了施工成本.

2.2 基于BIM的施工图纸深化设计

BIM技术在预制装配式建筑核心筒临时定位装置的安装施工中,还能发挥深化设计的作用,这样能最大限度减少设计方案中的不合理地方,为后续临时装置的安装提供参考,避免出现返工情况.由于BIM技术具有可视化、所见即所得的特点,可以将原来的二维平面图纸以三维立体模型的方式呈现,使设计师设计的内容,以及建筑模型中包含的信息更加直观地呈现.例如,本次工程,使用BIM技术进行设计深化后,发现施工图中24轴交A轴处的H型钢柱预埋钢板向西偏移了18 mm,导致突出墙体.发现这一设计缺陷后,技术人员及时修改设计,将H型钢柱预埋板向东移动18 mm,使其处于墙体内部.

2.3 基于BIM的施工模拟与优化

基于BIM技术模拟性的特点,可以对预制装配式建筑的整个施工过程进行模拟,这样可以帮助施工人员提前了解到预制件装配过程中可能遇到的问题,进而提前采取应对措施,对提高施工效率和保证施工质量有良好效果.例如,本工程对核心筒H型钢柱的临时定位安装,使用了BIM软件提供的“碰撞检测”功能,对临时定位装置中各类构件的安装进行了仿真,发现原设计方案中水平钢筋与U型定位槽钢存在碰撞.针对这一问题,技术人员将U型定位槽钢的位置向上移动了5 mm,避免了水平钢筋与U型定位槽钢的位置冲突[2].除此之外,BIM软件还提供了虚拟漫游功能,以第一人称视角对构建的建筑模型进行漫游,有助于及时发现问题,为后续施工管理提供了依据.

3 核心筒H型钢柱定位装置安装施工流程与技术要点

3.1 工艺原理与技术优势

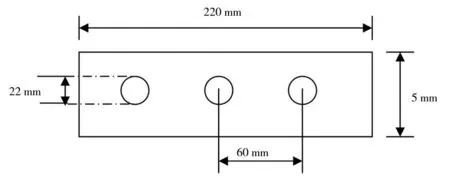

H型钢柱的临时定位装置由上下2大部分构成.其中,上部临时定位装置由U型定位槽钢、斜支撑钢筋和水平定位钢筋3类组件;下部临时定位装置则包含了定位耳板、连接板、螺栓3类组件.这6类组件均使用BIM进行三维设计,然后通过数控机床加工,实现工厂标准化定制.上、下两节钢柱之间分布着8个定位耳板,并等间距开有3个小孔,如图1所示.

图1 定位耳板示意图

定位耳板每8个为一组,上节钢柱的下端翼缘板和下节钢柱的上端翼缘板,分别固定4个.在定位耳板的外侧布置连接板,将高强螺栓插入定位耳板和连接板的预留孔中进行固定.在距离钢柱端部500 mm处设置U型定位槽钢.要求斜支撑钢筋的上端与U型定位槽钢齐平,并且要超出楼层顶板标高至少10 mm.水平定位钢筋的长度为360 mm,位于钢柱的两侧,并采用螺栓固定的方式连接到U型定位槽钢的底部,如图2所示.

图2 上部定位组件连接示意图

以上所述的临时定位装置适用于截面高度160 mm和截面宽度200 mm以下的H型钢柱的临时固定,技术优势主要表现为以下几点:1)整体性好.H型钢柱下部临时定位装置可以将上钢柱和下钢柱连接起来,上部临时定位装置可以将核心筒周围的H型钢柱焊接固定,使核心筒的单元型钢柱成为一个整体.2)降低成本.H型钢柱临时定位装置的6类组件均采用BIM建模和工厂定制,产品质量好、标准化程度高,并且支持重复使用,节约了施工成本.3)采用了螺栓紧固和焊接固定2种连接方式,提高了H型钢柱体系的稳定性.

3.2 施工准备

临时定位装置完成预制后,施工人员按照设计图纸进行复核,确保规格尺寸与设计参数一致.同时,观察H型钢柱与临时定位装置在运输过程中有无变形,如果有则需要修复后再安排进场.将楼面清理干净,局部凹陷部位找平,根据施工图纸在楼层面上放线定位,确定下层H型钢柱的轴线.施工中,对需要用到的手拉葫芦、钢丝绳、电焊机等设备也要认真检查,保证工况良好.完成上述准备工作后,做好技术交底,明确H型钢柱定位装置的安装流程和技术要点,具体流程如图3所示.

3.3 安装钢柱下部临时定位组件

如前文所述,下部临时定位组件由耳板、连接板和螺栓组成,具体施工方法如下:现场施工人员将每组8块定位耳板分别放到指定位置,按照“先上后下”的顺序进行定位耳板的焊接.焊接前,检查H型钢柱的翼缘和定位耳板的侧边是否平整,如果有弯曲或毛刺等情况要进行修正,有锈迹或油污的要清理干净.然后,将4块定位耳板焊接到H型钢柱的翼缘上.焊接完毕后做好保温工作,防止焊接部位温度下降太快出现淬硬组织或者形成焊接裂缝[3].确认焊接质量达标后,再继续下一步的施工.使用塔吊将H型钢柱从地面吊升至安装部位,由现场安装人员和塔吊操作人员配合完成吊装,保证H型钢柱的位置精度达标.H型钢柱吊装就位后再安装连接板,对准连接板与定位耳板的预留孔,穿过六角螺栓并拧紧,将连接板固定在定位耳板上,至此完成钢柱下部临时定位组件的施工任务.最后校正钢柱轴线,保证钢柱垂直.

3.4 安装钢柱上部临时定位组件

钢柱上部临时定位组件由U型定位槽钢、斜支撑钢筋和水平定位钢筋组成,具体施工方法如下:安装临时定位组件前进行垂直度校正,将H型钢柱顶部位置固定后,现场施工人员使用经纬仪、钢尺等测量工具进行垂直度测量.分别在H型钢柱的2个轴线上布置1台经纬仪,同时使用手拉葫芦和钢丝绳,在H型钢柱安装过程中定期进行垂直度测量,记录测量数据,直到H型钢柱安装结束.在垂直度校正好之后,开始安装边角钢柱斜支撑钢筋.本次工程使用直径为10 mm的斜支撑钢筋,将斜支撑钢筋焊接到2根钢柱之间,实现对边角钢柱的临时定位.焊接完毕后,检查焊接质量并清除焊渣,然后安装U型定位槽钢.核心筒柱群外侧有4块翼缘板,每块翼缘板上分别焊接1个U型定位槽钢,让U型定位槽钢的开口垂直向下或向上,保证相邻位置的U型定位槽钢开口相反,采用焊接方式将两块U型定位槽钢的底部连接在一起.最后安装水平定位钢筋,本工程使用直径为12 mm的水平定位钢筋,将其布置在中部钢柱与U型定位槽钢连接的位置,采用焊接的方式将水平定位钢筋、中部钢柱、U型定位槽钢连接成为整合体,至此完成钢柱上部临时定位组件的安装[4].

3.5 焊接钢柱

钢柱上部和下部的临时定位组件安装完毕后,质检人员对螺栓连接和焊接质量进行检查,保证施工质量达标,防止钢柱发生偏移.完成检查后,开始进行上节和下节钢柱的焊接.在本次工作中,钢柱焊接采用“V”形坡口横焊方式,首先在上节钢柱的下端、下节钢柱的上端进行切割,制作出“V”型坡口.使用砂纸或砂轮进行坡口打磨,让坡口表面光滑,边缘无毛刺、飞边.为提高钢柱焊接施工质量,焊接前采取了预热措施.此工程使用了比较先进的远红外加热法,对坡口焊接区域两侧40 mm范围内进行预热,使温度达到150℃-180℃,预热时间为10 min.通过焊前预热,能够有效避免淬硬组织的出现,杜绝焊接裂缝等质量问题的发生.在预热处理结束后,对于H型钢柱接口使用二氧化碳气体保护焊.在两节钢柱接头处的内侧,加装一块衬板,通过对称施焊的方式分层完成接头坡口的填焊.这种焊接处理能够有效减少变形,从而提高焊接处的牢固度[5].在现场焊接作业时,密切关注气象预报和现场环境,若预报有雨雪、大风等恶劣天气,应当中止施焊.焊接完毕后,继续保温30 min,保温结束后对焊缝进行外观检查和质量检测(使用超声波探伤,结果表明,此工程的钢柱焊接质量完好,无裂缝).

3.6 拆除钢柱下部临时定位组件

完成H型钢柱的焊接,并且经检查焊缝质量达标后,即可松开六角螺栓,将连接板取下.每拆卸一层楼H型钢柱的临时定位组件,立即绑扎核心筒相应楼层的墙柱钢筋,利用墙柱钢筋提供支撑力,保证核心筒钢结构的稳定性.如果H型钢柱上的定位耳板妨碍墙柱钢筋的绑扎,可以将定位耳板切割.

3.7 安装核心筒墙板

墙板的安装与混凝土的浇筑是核心筒施工的关键部分.按照顺序完成暗柱钢筋和剪力墙钢筋的绑扎后,进行核心筒模板的安装.按照“先柱后墙”的顺序将核心筒各楼层的柱模板、墙模板安装到位.为了加快施工效率和提高模板质量,安装墙板前需要对模板进行编号,并检查模板质量,确定模板无变形、翘边等问题,同时清理模板表面.相邻2块模板的侧边要对齐,如果缝隙宽度超过2 mm需要更换模板,对于分析宽度不足2 mm的可以通过加塞密封胶条的方式进行封堵.将板钢筋布置在模板的外侧,绑扎钢筋使其发挥对模板的固定作用.模板工程施工完毕后,开始浇筑混凝土.为了避免墙模过高混凝土浇筑产生离析情况,增加了串筒,让混凝土从料斗经串筒落入模板内,既可以防止混凝土离析,又能减小对模板的侧向压力,避免出现胀模、漏浆等质量问题.当混凝土高度超过50 cm后,使用插入式振捣器进行振捣,加速混凝土内部气泡的逸出,提高混凝土的密实度.

3.8 拆除钢柱上部临时定位组件

核心筒混凝土浇筑完毕后,应立即开始进行养护.此工程的养护时间为28 d,养护期截止后测量墙板混凝土强度,在测量值不低于1.2 N/mm2后进行模板的拆除作业.拆除模板时,首先将边角型钢柱斜支撑钢筋拆除,由于此处钢筋采用焊接方式固定,拆除时使用切割机直接切割.然后再进行U型定位草苷的拆除,拆除期间要做好H型钢柱的保护工作,避免切割对H型钢柱本体造成破坏.

4 结语

在建筑施工信息化背景下,BIM技术在预制装配式建筑中得到了广泛应用.本工程使用BIM技术进行钢构件的三维建模和工厂预制,同时基于BIM技术进行设计深化和碰撞检测,为核心筒H型钢柱定位装置的安装施工提供了依据.从工程实践来看,该施工技术不仅对提升工程质量有积极帮助,而且还能发挥节约材料、加快进度等作用,在预制装配式建筑中有良好的应用前景.