高纯金属钪制备研究进展

2024-03-18刘召波付云枫陈宋璇王玮玮周博李明川翟雯洋

刘召波 ,付云枫 ,陈宋璇 ,王玮玮 ,周博 ,李明川 ,翟雯洋

(1.中国恩菲工程技术有限公司,北京 100038;2.河南科技大学,河南 洛阳 471000)

0 引言

钪是一种重要的稀土元素,因其特殊物理、化学性质,在铝钪合金、燃料电池电解质、钪钠卤灯、特种玻璃、示踪剂等多个领域有着广泛应用。此外,在5G 通信滤波器、超导、高性能陶瓷、催化剂等高新技术产业领域也有着广阔的应用前景。单质钪最早应用于铝合金掺杂;少量钪可提高铸铁性能;镍碱电池中加入2.5%~25%的钪可增加使用寿命。2023 年6 月,应剑俊等[1]最先发现元素钪在高压下具有高达36 K 的超导转变温度,刷新了元素超导最高转变温度纪录。随着钪元素在各个领域的开发应用,钪已逐渐成为新材料中不可替代的元素,高纯钪市场需求正在逐年增加。

目前,金属钪制备方法主要包括中间合金法、熔盐电解法、直接金属热还原法等[2-4]。中间合金法具有工序复杂、工艺流程长、纯度低,且容易引入中间合金杂质等缺陷;熔盐电解法主要以氧化钪或无水ScCl3作为电解材料,制得的金属钪纯度一般可达97%,但是熔盐电解体系电解效率低,电解中带来较多杂质,且很难在蒸馏阶段去除[2];金属热还原制备金属钪方法具有工艺简单、操作方便、金属回收率高和产品纯度高等诸多优点,是工业生产中重型稀土金属的主要技术手段[4]。众多科研工作者致力于金属钪的分离、提纯研究,工艺已较为成熟,但对于超高纯金属钪的制备,一直难有突破,难点主要是在钪提纯过程中,与钪高温蒸气压相近的金属杂质较难去除;此外,非金属元素如碳、氢、氧、氮以及钪与其他元素形成的固溶体或高熔点化合物也是金属钪提纯过程中难以去除的主要杂质。本文报道了高纯金属钪制备工艺的发展和现状,并探讨进一步降低钪中杂质含量的方法,以期为制备高纯金属钪产品提供参考。

1 氟化钪的制备

采用钙热还原工艺制备金属钪,需要先将从渣矿中分离得到的钪化合物转化为氟化钪。氟化钪采用氟化氢铵作为氟化剂与氧化钪反应,可通过湿法、气相及干法氟化三种方法制备。采用真空干法氟化工艺可降低脱氨温度,提高氟化效率和钪收得率[2]。该工艺制备氟化钪可分为氟化和脱氨两个过程:氟化氢铵按比例过量1.5 倍与氧化钪均匀混合,于300 ℃镍坩埚中氟化6~8 h;之后在600 ℃下反应4~6 h,将剩余的氟化氢铵与氟化铵脱除[3]。整个过程分段升温进行,生产出来的氟化钪质量好、钪收得率高,而且工艺脱氨安全、氟化效率高。氧化钪的氟化反应原理见式(1)。

不同氟化剂氟化氧化钪时,操作温度有所差异。氟化氢铵氟化所需理论温度为400 ℃,氟化氢氟化理论温度为800 ℃,氟化氢铵氟化温度更低。然而,在实际氟化氢铵氟化过程中,为提高氟化氢铵利用率并降低氟化氢铵分解速率,在300 ℃温度条件下即可实现氧化钪的较好氟化,随后提高温度降低压强进行脱氨。为进一步降低氟化钪中的氧含量,可用20%氟化氢铵对一次氟化产物进行第二次氟化[2,5]。

中国恩菲工程技术有限公司(以下简称“中国恩菲”)提出将氧化钪首先转化为可溶氯化钪除杂后再氟化的新思路[6]。该方法采用浓盐酸溶解氧化钪得到氯化钪酸溶液,然后采用树脂将溶液中杂质吸附脱除,最后在一定浓度下加入氟化氢铵进行氟化反应,得到氟化钪。该方法优势在于仅通过一次氟化,钪收得率可达99.9%,且通过一次树脂除杂,可除去后续蒸馏步骤中难以去除的Fe、Cu 等杂质,为后续蒸馏提纯减轻了压力,提高了生产效率。

2 金属热还原制备金属钪

2.1 钙热还原氟化钪制备金属钪

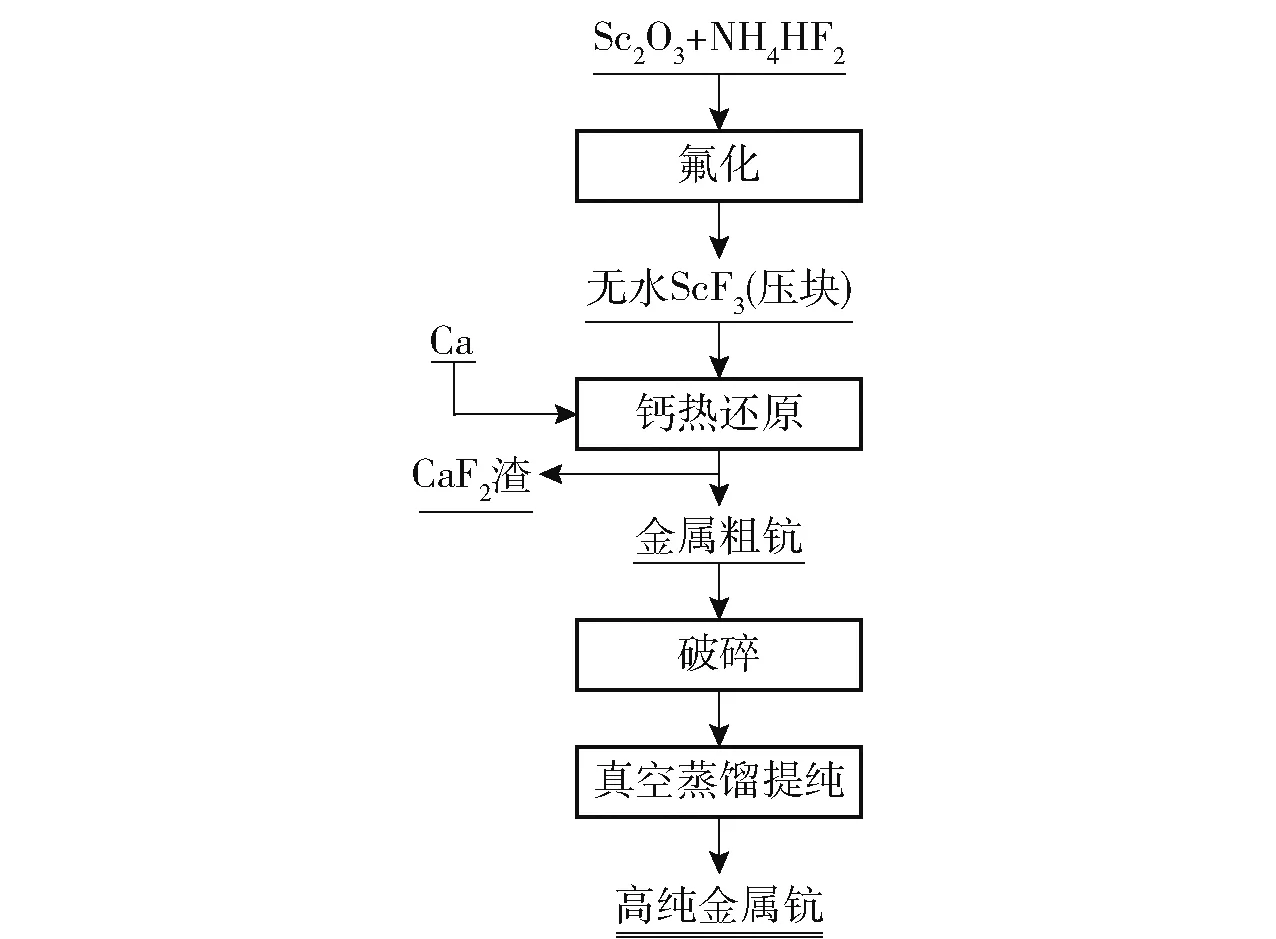

图1 为钙热还原制取金属钪的工艺流程图,金属钙在高温条件下还原氟化钪,并在简单金渣分离后即可获得粗钪铸锭。由于反应全程要在高温及具备保护性气氛的条件下进行,钙热还原设备需采用密闭性较好的真空中频感应炉[5];加热反应前需抽真空至≤10-2Pa,当温度达到750~800 ℃时停止抽真空,为降低金属钙蒸发损失可充氩气恢复压强至0.6 MPa 后继续升温;金属钙熔化时反应开始,升温速率不应过快,否则容易使还原反应剧烈而发生喷炉事故。根据坩埚物料量,反应时间一般设定为10~60 min,钙实际添加量为理论用量的1.05~1.3 倍,终点出料温度为1 650~1 700 ℃;反应产物浇铸在模具中冷却至室温,开炉后用油压机金渣分离即得到粗钪铸锭。钙热还原氟化钪反应原理见式(2)。

图1 钙热还原制取金属钪工艺流程图[7]Fig.1 Process flow chart of producing scandium metal by calciothermic reduction

镧系稀土元素镧、铒等与钪化学性质相似,金属镧、铒的钙热还原制备工艺可为金属钪制备过程提供参考依据。在高纯金属铒制备工艺研究中[8],钙热还原氟化铒时,金属钙过量10%,在温度1 570 ℃下保温10 min;保温时间短则还原不完全,保温时间长则金属挥发损失,同时坩埚污染加剧;钙热还原氟化铒时,1~2 mm 厚的钽坩埚使用次数应小于3 次,否则易浸蚀穿漏,导致试验无法进行[7]。钙热还原氟化镧与还原钪类似,但氟化镧制备参数略有差异,氧化镧与氟化氢铵反应温度需控制在550 ℃[9],在该温度条件下,氟化过程采用镍坩埚长时间反应时容易引入镍杂质;钙热还原氟化镧时,金属钙过量10%,在1 600 ℃下保温20 min,浇铸冷却后去除反应渣,金属破碎后真空重熔去钙[7,9];高温下保温时间过长同样会增加钽或钨杂质[9]。钙热还原上述金属的反应均为放热反应,应仔细控制加热温度,否则温度升得太快易引发炉料喷溅,降低钪收得率,严重时易造成高频打弧而使实验失败;钙热还原阶段影响因素还有还原剂量、保温时间及浇铸温度等。还原剂过量10%为佳,浇铸温度应控制在1 650~1 700 ℃,温度过低则金渣分离效果不佳,温度过高、时间过长均易引入坩埚中钨等杂质元素。

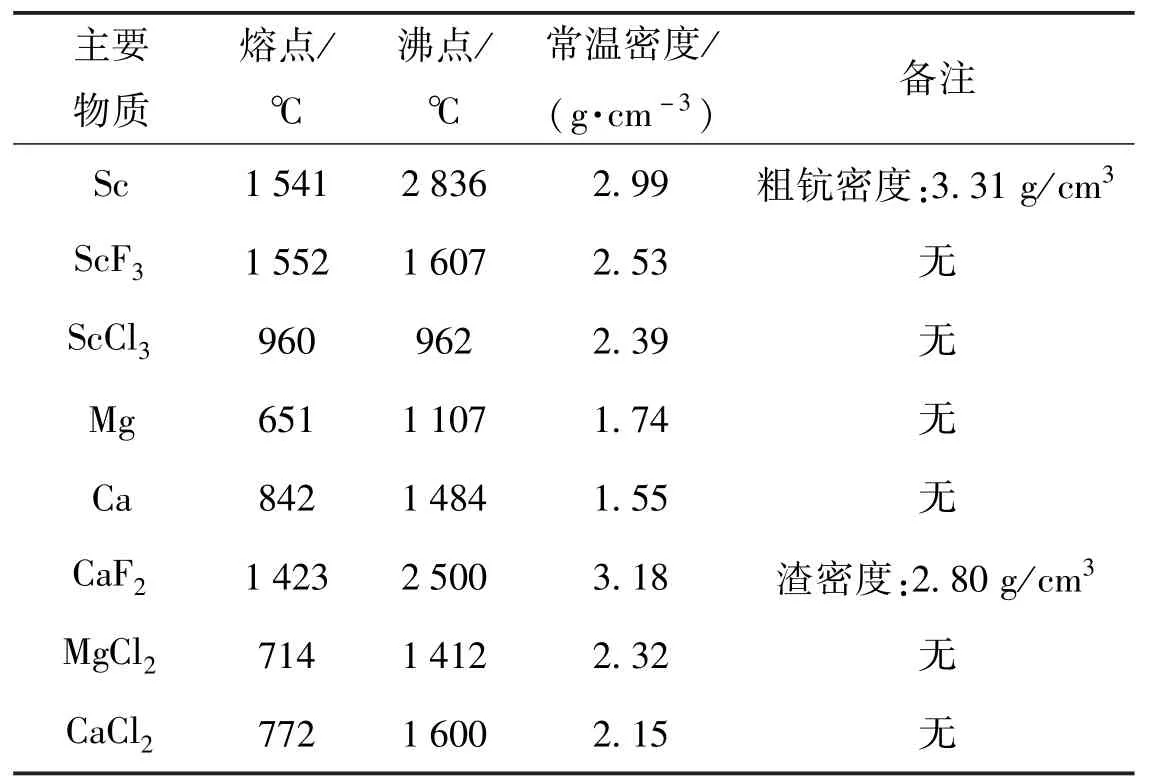

表1 金属热还原卤化钪过程中主要物质的物理性质Table 1 Material basis in metal thermal reduction of scandium halide

2.2 其他金属热还原氯化钪制备金属钪

Frederick A.Schmidt等[10]通过镁热还原氯化钪制备金属钪。在850~950 ℃烧制氧化钪,氧化煅烧4~6 h,以除去钪中存在的残余挥发性有价溶剂或碳类无机物质;将烧制的氧化物加热至650~750 ℃,通入碳酰氯(COCl2),在不含游离碳的还原气氛中将氧化钪转化为氯化钪;然后及时将氯化钪与过量镁混合,减压加热至800~1 000 ℃,充分反应后得到含钪40%~60%的低熔点块状钪镁合金;在1 050 ℃真空条件下蒸馏镁钪合金,充分脱除金属镁后可制得高纯度金属钪。采用碳酰氯气体氯化氧化钪制备的无水氯化钪收得率较高,氯化钪中氧或碳杂质元素含量也极低;粗钪产物镁钪合金呈块状而非海绵状,块状结构在一定程度上减弱了空气对金属钪的氧化作用。

无水氯化钪不能由ScCl3·nH2O 直接加热烘干制得,主要原因是含水氯化钪受热分解成氯氧化钪产物,其可通过氧化钪与气态氯、气态HCl、气态CCl4、C2Cl6等氯化剂接触制备[10]。但需要注意,上述氯化剂在使用时需先将氧化钪与碳质材料混匀,碳虽然能提高这类药剂氯化产率,但也会使氯化钪中存在游离碳,并最终带入金属钪中降低产品纯度。采用氯化铵氯化氧化钪时,氯化钪收得率较低,且氮元素作为难去除杂质残留至最终产物中[10]。韩国强等[11]发明了一种用NaCl、KCl 和NH4Cl 与ScCl3混合加热制备无水氯化钪的方法:通过两次加热分别脱去溶液中杂质、游离水以及第一次加热所转化的结晶水,并确保熔盐中存在NH4Cl,以抑制氯化钪脱除结晶水过程中的再次水解行为;结晶水脱除后,加热NH4Cl 使其受热升华或分解排出。此种方法制备的无水氯化钪产品纯度高、水解率低,且生产过程不产生有毒氟化氢等气体。未来,无水氯化钪有望取代氟化钪作为金属钪制备的中间原料,使高纯钪的制备工艺原料和辅料成本降低,且加工过程更加绿色环保。

3 金属钪提纯

目前国内外针对工业化粗钪提纯采用的是真空蒸馏法[12],一般包括蒸钙和蒸钪两道工序。重熔蒸钙时,温度较低,为1 200~1 400 ℃,需惰性气氛或真空度小于10-2Pa;蒸馏钪时,温度需提高至1 600~1 700 ℃,真空度10-2~10-4Pa[3,13]。在较低温度蒸馏钪时,蒸馏速度越低,钪中杂质蒸出效果越好[14]。钪蒸馏可在真空中频感应电炉、真空碳管炉、真空钽片炉内进行。真空感应炉升温迅速,但温控精度较差,且炉内温度随着物料量减少而略微变化;真空碳管炉发热体和保温层为碳材质,真空钽片炉发热体和保温层为纯金属,相比碳管炉,钽片炉可避免碳质发热体高温时对金属坩埚腐蚀以及物料渗碳污染影响,但钽片炉设备成本较高。钪蒸馏过程中,合理设计金属钪收集装置冷凝区的温度梯度也极为重要,有利于蒸馏效率与产品纯度的提高。

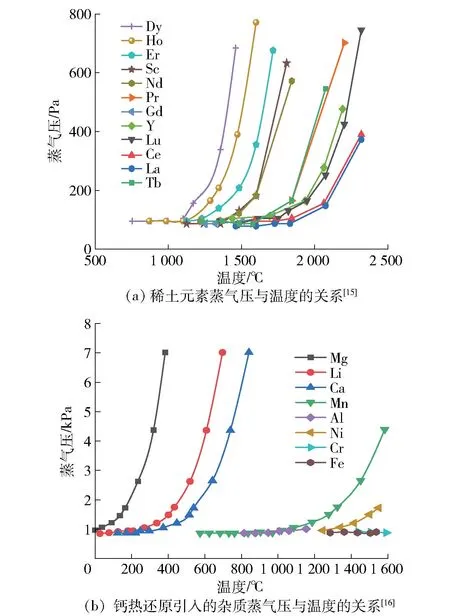

金属钪制备过程中常见杂质元素在不同温度下的蒸气压见图2 和图3。Mg、Li、Ca、Dy、Ho 等低蒸气压杂质可通过低温蒸馏提前除去,但将低沸点杂质再降至几个ppm(10-6)水平较为困难,原因是这类杂质降低到一定程度后,会以固溶体或化合物形态存在于钪的晶格中,与钪原子的结合力变得很强,利用固态升华法净化除去低沸点杂质的效果变差;熔融态金属钪的热能有助于断开这类金属键,起到净化作用,但该状态下钪蒸发也将同时加剧[17]。改进蒸馏冷凝塔装置和反复蒸馏可提高金属钪的纯度。当金属钪在1 600 ℃、真空度小于10-2Pa 的条件下蒸馏时,其他元素均较难分离,特别是与钪蒸气压相近的稀土元素杂质Er、Nd 和常规元素杂质Fe、Ce、Cr、Ni等;在1 550 ℃低温下蒸馏钪时,可有效限制高熔点化合物Fe2Sc 的蒸发,从而降低Fe 杂质含量[18]。由于杂质Fe、Ni 与钨的交互作用强度值较低,更易固溶于钨中形成固溶体而留在渣中,因此在熔融金属钪中添加少量的高纯金属钨,可提高钪中Fe、Si、Co、Cr、Ni 等杂质的净化率,粗钪中杂质含量越高,净化效果越显著[18];钨杂质可通过加热至金属钪熔化后沉淀至坩埚底部除去。

图2 蒸气压分析图Fig.2 Steam pressure analysis diagram

图3 钪产品中金属杂质蒸气压与温度的关系Fig.3 Relationship between temperature and vapor pressure of impurities existed in scandium metal

稀土金属与O、C、N 等元素的亲和力很大,这些杂质元素可以在稀土金属晶格间迁移,区域熔炼除杂效果不够理想,需要采用电迁移法进行提纯,使得O 和N 向阳极迁移[19]。区域熔炼和电迁移提纯时,稀土金属需要浇铸为棒材,需升高温度至1 650~1 700 ℃进行浇铸,温度低则无法浇铸,温度高则含钨量高,且钨坩埚损坏严重[2]。区熔与电迁移法存在的主要缺点是提纯效率低下,现阶段发展的接力区熔技术在一定程度上优化,提升了传统区熔提纯效率。

影响钪蒸馏速率的因素较多,如杂质的含量及性质、蒸馏温度、挥发截面积、搅拌情况、蒸馏装置、冷凝温度及结构等。金属钪中钽含量越高,金属钪的蒸馏速度就越慢。一般钪蒸馏时速度可参照兰格缪尔方程,见式(3)[3]。

式中:E为蒸馏速度,g/cm2·s;a为冷凝常数(金属一般约为1);M为蒸馏物质分子量;T为蒸馏温度,K;P为蒸气压,mmHg。

为提高除杂效果,李国栋等[12]通过反复固液相变蒸馏及二次真空蒸馏降低金属钪中杂质含量,能够获得纯度≥99.99%的高纯金属钪。电子束熔炼技术广泛应用于钽、铌、钨等高熔点金属的提纯制备,对去除较低熔点金属、气体杂质及高蒸气压类金属效果良好。张东伟等[20]在用电子束熔炼金属铈时,Ce 中Mg、Ca、Cu、Ti、Fe 等大部分金属杂质除去率大于95%。中国恩菲将电子束熔炼应用到高纯金属钪蒸馏后的进一步提纯处理,通过水平熔滴精炼引拔提纯,将蒸馏后的金属钪中残余杂质进行进一步脱除,从而可制得4N 超高纯金属钪锭[6]。

4 结论与展望

随着钪在射频滤波器等高端应用市场打开,高纯金属钪需求量急剧增加,本文详细综述了高纯金属钪制备前后相关工艺技术研究进展情况。

1)目前,金属钪制备主要采用钙热还原氟化钪工艺,流程较为成熟和完备。氯化钪作为制备金属钪的原料比氟化钪成本更低,但由于无水氯化钪较难制得且保存困难易潮解,现有报道中关于采用镁热或钙热还原氯化钪制备金属钪工艺较少。韩国强等[11]发明使用NaCl、KCl 和NH4Cl 与ScCl3混合加热制备的无水氯化钪纯度高、水解率低,且过程无有毒气体产生。Frederick A.Schmidt等[10]研究了镁热还原氯化钪制备金属钪反应,相比钙热还原所需温度更低。无水氯化钪取代氟化钪作为钙热或镁热还原制备金属钪的中间原料,能够节约制备成本且绿色环保。

2)真空蒸馏提纯是决定金属钪纯度能否达到工业要求的关键步骤。粗钪真空蒸馏提纯,主要分为蒸钙和蒸钪2 道工序。根据杂质的熔、沸点以及蒸气压和蒸馏速度的不同,通过二次或多次蒸馏,或在熔融金属钪中添加少量的高纯金属钨,可有效提高蒸馏金属钪产品的纯度。金属钪浇铸成棒材后,还可采用区域熔炼和电迁移法进一步提纯。区熔法对在固、液相钪中溶解度差异大的部分稀土金属杂质元素较为有效,电迁移法对金属钪中部分非金属元素如O、N 较为有效,但两者对金属钪的除杂效率均较低。电子束熔炼通过水平熔滴精炼引拔可将金属钪中气态杂质和部分残余金属杂质深度脱除,从而实现超高纯钪金属锭制备,实现金属钪纯度3 N 到4 N 的跨越。但目前关于区熔法、电迁移法以及电子束熔炼法用于金属钪提纯的研究报道仍然较少。

无水氯化钪镁热还原制备金属钪相比氟化钪钙热还原技术具有温度低、环境友好、成本小等优势,随着无水氯化钪制备工艺技术改进,未来金属钪的制备研究可集中于金属热还原无水氯化钪进行,通过反复高温真空蒸馏制得高纯金属钪锭,最后用电子束熔炼进一步脱除金属钪在卤化、还原、蒸馏工段中引入的C、N、H、O 等杂质元素,使高纯金属钪产品纯度达到4N 甚至5N 级别。真空电子束熔炼、接力区熔法等技术在超高纯金属钪及其他稀土金属的制备领域具有广阔的发展前景。