过断层破碎带巷道围岩控制技术研究

2024-03-18刁玉峰李正泉

刁玉峰 张 杰 李正泉

(1.兖矿能源集团股份有限公司鲍店煤矿,山东 邹城 273500;2.兖矿能源集团股份有限公司济宁二号煤矿,山东 济宁 272000;3.兖矿能源集团股份有限公司东滩煤矿,山东 邹城 273500)

煤矿井下巷道的稳定性主要与地应力和围岩强度有关。地应力主要由地层重力和构造运动引起。围岩的强度主要取决于其固有强度和完整性程度。断层是煤矿中最常见的地质构造[1-2],断层的存在,会严重影响岩体的强度和刚度。此外,由于地质构造运动时间较长,构造应力通常较大,当巷道向断层推进时,极易造成片帮、局部顶板冒落等事故[3-4]。因此,穿过煤矿断层带的巷道经常会发生巨大变形。一般来说,多采用锚杆和锚索支护方法加固断层带围岩。然而,传统的锚杆索支护无法有效控制巷道围岩变形,不能满足设计要求,带来安全隐患。本文以鲍店煤矿7304 胶带顺槽过断层段为工程背景,根据“双壳刚柔耦合”注浆技术原理,对原支护方案进行优化设计,通过数值计算和现场试验验证了该优化支护方案的有效性,保证了巷道顺利通过断层构造区及长期稳定。该支护方案可对过断层巷道围岩支护设计提供借鉴。

1 工程概况

1.1 地质条件

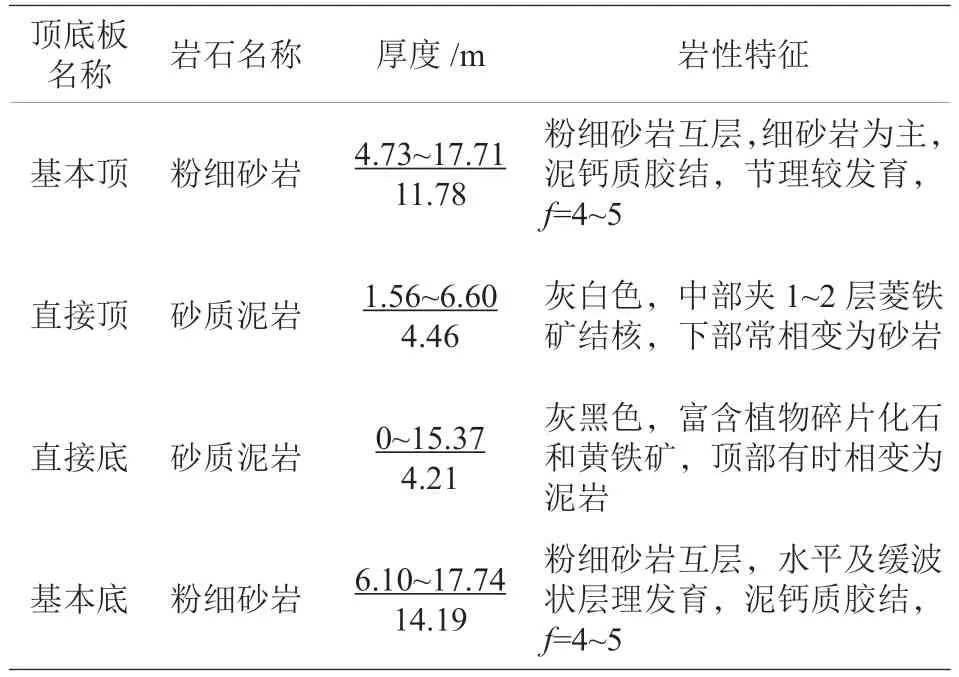

7304 综放工作面位于七采区北部,是七采区西翼3 煤层第二个区段的工作面,北西起工作面切眼,西距5310(N)工作面采空区146~159 m,南东至工作面设计停采线,距七采回风巷100 m;北东与已回采完毕的7302 工作面相邻,南西与尚未开采的7306 工作面相邻。工作面走向长1722~1891 m,倾斜长286 m。工作面开采煤层为山西组的3 煤,厚度8.35~9.38 m,平均9.02 m,结构简单,f=2.9。在工作面南东部设计停采线附近,煤层底板上3.6 m,局部发育一层厚0~0.67 m 的粉砂岩夹矸。工作面煤层总体为北西高南东低,倾角3°~13°,平均8°。工作面南东部煤层产状变化较大,煤层底板波状起伏,次级小型褶曲构造较发育,Ⅶ-F3 逆断层下盘牵引现象明显。受其影响,局部煤层倾角变大,最大35°。工作面最低点位于胶带顺槽侧设计停采线南东56 m 附近。7304 胶带顺槽将揭露Ⅶ-F3 逆断层,走向35°,倾向305°,倾角39°,落差1.2 m。断层的发育,造成巷道局部丢底煤或破底,最大丢底3.0 m,最大破底2.5 m,将对回采造成较大影响。煤层顶底板情况见表1。

表1 煤层顶底板情况表

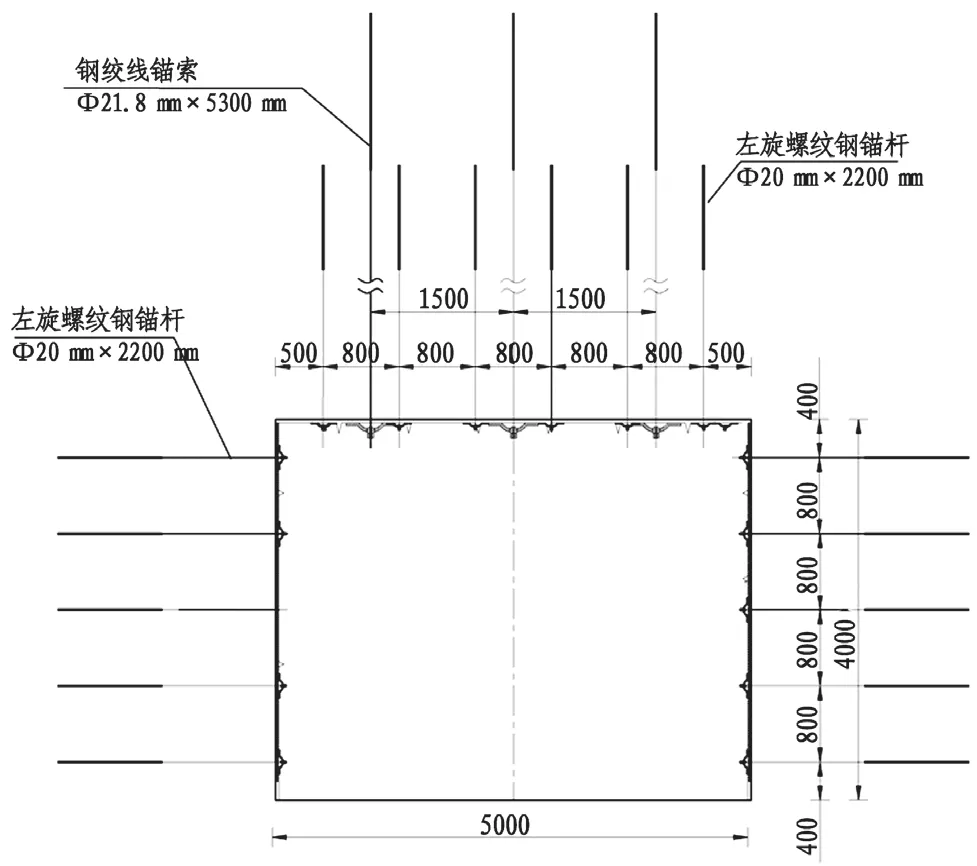

1.2 原支护方案

7304 胶带顺槽断面设计为矩形,净宽5000 mm,净高4000 mm,采用锚网、锚索联合支护。

顶板采用锚网索联合支护,锚杆采用Φ20 mm×2200 mm 左 旋 螺 纹 钢 锚 杆, 间 排 距 为800 mm×1000 mm,共布设6 根锚杆;锚索采用Φ21.8 mm×5300 mm 钢 绞 线 锚 索, 间 排 距为1500 mm×2000 mm;两帮采用锚网支护,锚杆采用Φ20 mm×2200 mm 左旋螺纹钢锚杆,间排距为800 mm×1000 mm。顶锚杆药卷采用mSCKb23/30+ mSK23/50 树脂药卷,帮锚杆药卷采用mSCKa23/60+ mSK28/60 树脂药卷,锚杆托盘为150 mm×150 mm×10 mm 拱形高强托板,高度不低于36 mm,拱宽100~108 mm,底孔Φ38~ 39 mm,配合高强调心球垫和1010 尼龙垫圈。锚索药卷采用mSCKb23/30+mSK23/90 树脂药卷,锚索托板为300 mm×270 mm×14 mm 高强度可调心异形锚索托盘,钢筋网采用规格5000 mm×1000 mm 的Φ10 mm 金属网。原支护方案如图1。

图1 巷道原支护方案图(mm)

1.3 巷道变形破坏特征

根据现场调查和分析,原支护方案下的巷道变形和破坏严重。变形和破坏主要发生在顶板,表现为顶板破碎、螺栓脱落和失效、顶板不均匀变形、钢带弯曲和断裂、顶板漏水、下沉严重,巷道两侧裂缝和局部隆起明显、位移变化大。通过现场勘测,在原支护方案下,巷道顶底板最大移近量为727.5 mm,两帮最大收敛量为537.2 mm,变形量较大,且局部出现网兜、片帮等现象,影响了巷道的安全正常使用,原有的支护技术方案无法将巷道变形控制在合理范围内。

2 巷道过断层支护技术

2.1 巷道的破坏原因

巷道破坏的主要原因:巷道围岩软弱,裂隙发育,破碎程度高,支护强度不足,整体性差。

巷道围岩受到破坏后,裂缝扩展并相互连接,最终形成破碎的围岩带。破碎的围岩失去了自我支撑能力,导致裂缝向深部围岩扩展,进一步加大了破坏范围。

泥岩是围岩的主要成分,其中含有大量的高岭石、蒙脱石以及伊利石和蒙脱石的混合层。泥岩吸水后迅速膨胀,促进了软化和崩解现象,进一步降低了岩石强度。

现场钻孔发现,围岩在2.3 m 范围内严重破碎,影响了锚杆的锚固效果。在围岩 6.0 m 深度之外仍可发现大面积的脱层和破碎围岩,超出了锚索的支撑范围。锚杆和锚索的支护失效导致巷道发生较大变形,这也是巷道失稳的主要原因。

2.2 “双壳刚柔耦合”注浆技术

原支护仅采用锚杆和锚索,缺乏针对性。针对断层带这种特殊的地质条件,设计时应充分考虑以下因素:

围岩破坏深度较大,在6.0 m 处仍可观察到大面积分层和破碎岩块,而最初支护设计的锚索长度仅为5.3 m,小于围岩破坏深度。

围岩破碎和岩性不良是造成巷道破坏的主要原因之一。解决这一问题的最佳方法是采用注浆加固技术。注浆加固主要是通过注浆压力将注浆料注入裂缝中,通过注浆料的凝固填充裂缝,将破碎的岩体胶结在一起,提高岩体自身的承载能力。同时,对破碎煤岩体进行注浆加固可以有效改善薄弱结构面的力学性能,增加破碎煤岩体的内聚力和内摩擦角。注浆材料的胶结作用可以增加破碎煤岩体不连续块体之间的内部相对位移阻力,从而提高围岩的整体稳定性和完整性。此外,注浆材料可穿透围岩裂隙形成骨架承载结构,提高破碎围岩的残余强度,充分发挥煤岩体的自稳性[5-8]。

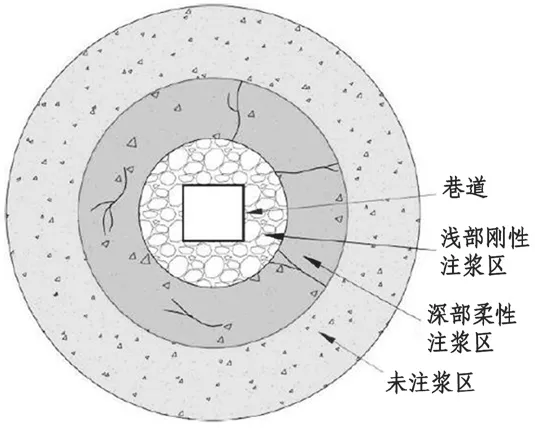

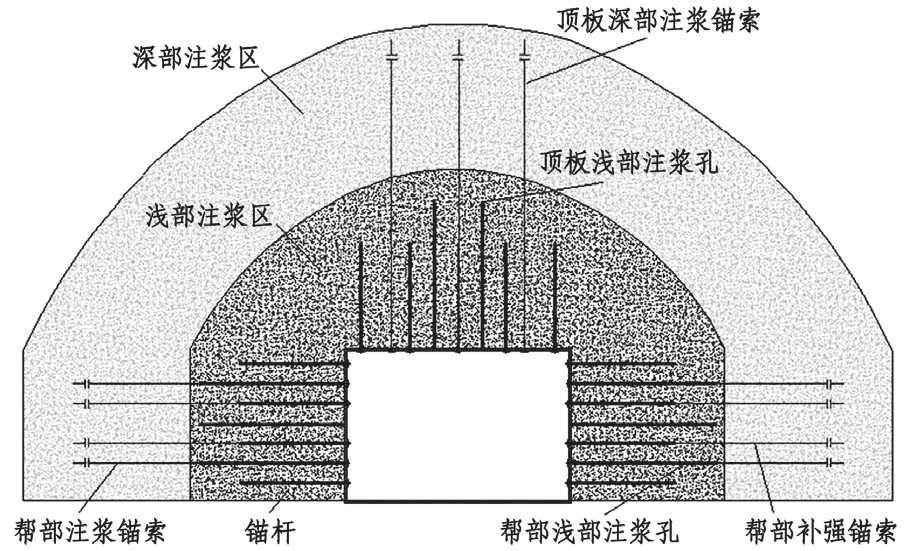

根据7304 胶带顺槽的工程地质条件,提出了双壳注浆技术,即浅层低压注浆和深层高压劈裂注浆,如图2 所示。巷道顶板断层带注浆技术如下:

图2 双壳注浆示意图

1)浅部围岩注浆材料采用刚性浆液,使顶板浅部裂隙发育带在刚性浆液的作用下形成强度相对较大的承载体,以抵抗围岩的变形,同时,也为高压劈裂注浆提供了隔离层。

2)深部围岩注浆材料采用颗粒相对较小的柔性发泡浆液。与浅部围岩相比,深部围岩的裂隙较少,高压劈裂注浆技术可将注浆材料沿围岩结构面注入围岩,提高煤岩体的黏聚力和摩擦角。同时,在煤体内部形成裂隙框架,进一步增强煤体的抗变形能力。

3 巷道过断层优化支护方案

3.1 支护技术方案

1)顶板支护

顶板锚杆采用Φ20 mm×2200 mm 左旋螺纹钢锚杆,间排距优化为1000 mm×1000 mm,共布设5 根锚杆;锚索优化为Φ21.8 mm×7300 mm 注浆锚索,间排距同原支护方案,为1500 mm×2000 mm,共布设3 根注浆锚索;顶板增设2 个浅部注浆管,注浆管直径22 mm,长度3000 mm,间排距为1300 mm×2000 mm,共布设2 个注浆管。

2)两帮支护

两帮锚杆采用Φ20 mm×2200 mm 左旋螺纹钢锚杆,间排距优化为1000 mm×1000 mm,共布设4根锚杆;帮部增设Φ21.8 mm×7300 mm注浆锚索,间排距为1000 mm×2000 mm,共布设3 根注浆锚索,注浆材料采用柔性浆液;增设2 个浅部注浆孔,注浆孔直径22 mm,长度3000 mm,间排距为2000 mm×2000 mm,共布设2 个注浆孔,注浆材料采用刚性浆液,注浆完成后,打设Φ21.8 mm×7300 mm 钢绞线补强锚索,增强围岩支护效果。

注浆锚索采用柔性注浆浆液,注浆管采用刚性注浆浆液,注浆锚索深部注浆和注浆孔浅部注浆构成“双壳刚柔耦合”支护结构。巷道优化支护方案示意图如图3。

图3 巷道优化支护方案示意图

3.2 数值模拟

根据7304 胶带顺槽的地质条件,采用FLAC3D软件建立了尺寸为60 m×50 m×55 m 三维模型。破坏准则采用莫尔-库仑准则,模型前后左右、底部为位移约束边界,模型顶部施加11.3 MPa 应力荷载,分别对原支护方案和优化支护方案效果进行数值模拟,所得巷道围岩垂直位移分布如图4。

图4 巷道围岩垂直位移分布云图

由图4 可知,原支护方案下巷道顶底板最大变形量分别为181.3 mm、66.5 mm,采用优化支护方案后巷道顶底板最大变形量分别为46.5 mm、38.7 mm。与原支护方案相比,顶底板最大变形量分别降低了74.4%、41.8%,“双壳刚柔耦合”支护技术方案下,围岩变形得到有效控制。

4 工业性试验

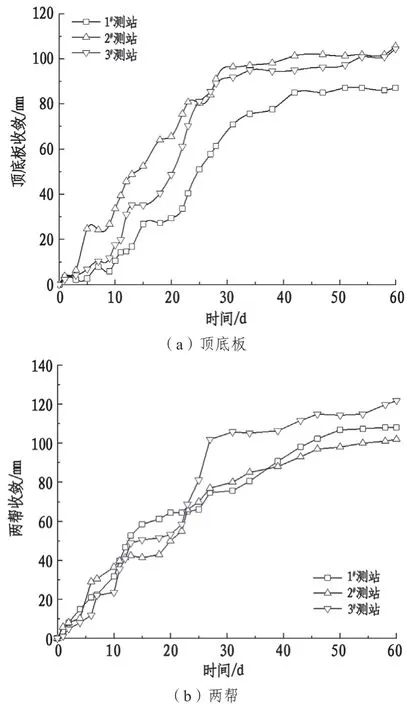

为验证“双壳刚柔耦合”技术方案的现场支护效果,选取7304 胶带顺槽过断层段作为试验段。观测巷道支护后的表层和深层位移变化,其中设置了3 个围岩表面位移监测站和1 个深层位移监测站。位移观测方法如下:在巷道顶板和两帮安装位移计;安装前,先在顶板上钻一个30 mm 的安装孔,然后按顺序将钻孔固定装置送至预定位置;将读数装置固定在孔上后,拉紧每个被测点的钢丝绳,并将孔测量装置上的测量环推至100 mm 的位置;然后,用螺丝固定钢丝绳和测量环。安装完毕后,即可读取每个被测点的初始读数,测量值与初始读数的差值即为位移值。通过60 d 围岩表面位移监测,巷道表面位移监测结果如图5。

图5 巷道围岩垂直位移分布云图

由图5 可知,采用优化支护方案后,巷道开挖初期围岩变形迅速增大,注浆加固后围岩速度明显减小,25 d 后,巷道围岩变形逐渐稳定。巷道顶部和底部的最大移近量为105.5 mm,30 d后趋于稳定。两侧的最大收敛量为121.8 mm,40 d 后趋于稳定。注浆后围岩的变形和破坏得到了有效控制,说明采用“双壳刚柔耦合”技术方案后,巷道围岩的整体强度得到了提高,巷道围岩得到了有效控制。该支护方法可有效保持巷道稳定性。

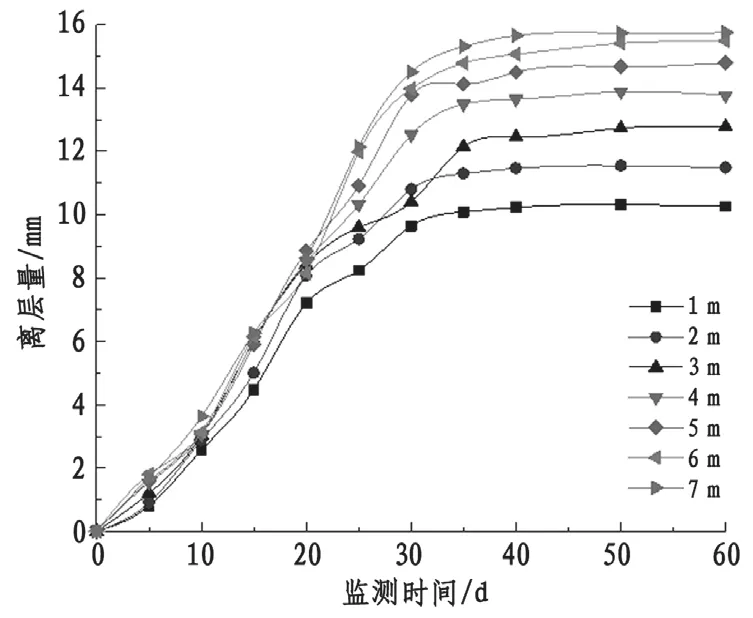

巷道顶板离层监测结果如图6 所示。由图6 可知,顶板1 m 位置处的最大离层量为10.2 mm,7 m 位置处的最大离层量为15.7 mm。在1~7 m 的范围内,离层变化趋势基本一致,离层量变化幅度在6 mm 以内,离层量相对较小,表明岩层间无分离现象发生。

图6 巷道顶板离层监测曲线图

5 结论

1)根据工程地质勘察,7304 胶带顺槽过断层段在原支护方案下,巷道变形量较大,且局部出现网兜、片帮等现象,表明原支护方案无法控制巷道的稳定。

2)围岩强度低、易软化的特性是巷道变形破坏内在原因,锚杆索支护失效是巷道失稳的主要原因。为保持巷道围岩的稳定性,在原支护方案的基础上,提出了“双壳刚柔耦合”注浆技术,并采用数值模拟验证了该技术的可行性。

3)现场监测结果表明,采用“双壳刚柔耦合”注浆技术后,巷道围岩表面位移变形得到有效控制,且在巷道顶板1~7 m 范围内,离层变化趋势基本一致,变化量在6 mm 以内。综合表明“双壳刚柔耦合”注浆技术可有效控制巷道稳定性,提高围岩自承能力,保持巷道长期稳定。