新集二矿深部沿空巷道围岩结构稳定性分析

2024-03-18周鹏举梁国栋李纪宝

周鹏举 梁国栋 李纪宝

(中煤新集能源股份有限公司新集二矿,安徽 淮南 232000)

我国煤矿地下开采占比超过80%[1],随着浅埋煤炭资源不断开采与枯竭,目前正以每年10~15 m的速度逐渐向深部延伸。受到“三高一扰动”的影响,深部工作面矿压预测和防治等问题将长期存在和更加突出[2]。

采前合理的工作面设计是保障安全开采的前提,针对深部沿空巷道围岩稳定性这一技术问题,我国学者采用理论分析、数值模拟和工程实践等方法[3-4],对无煤柱、小煤柱、中大煤柱等不同的工况和条件进行了研究[5-6],成果对煤柱留设和围岩控制具有指导作用。但是深部沿空掘进巷道围岩结构稳定性的类型和影响因素复杂、多变,还没有普遍适用的原理和方法。

中煤新集二矿具有采深大、厚坚硬顶板、留设中等宽度煤柱等典型特点,深部工作面沿空开采过程中潜在“煤柱-顶板”失稳的问题,一直困扰着设计和生产。为了保证安全采掘工程,需要提前辨识深部沿空巷道围岩结构特征,并分析掘进、回采过程中巷道围岩结构的稳定性。基于此,该文以新集二矿深部08 工作面沿空风巷为实际背景,阐释深部沿空巷道围岩结构特征,评估沿空掘进与回采巷道围岩稳定性,形成适用于深部沿空巷道围岩结构“预测-评估-控制”为核心的方法和技术,可为相似条件矿井工作面区段煤柱留设、矿压分析等提供借鉴。

1 工程概况

1.1 沿空掘巷条件

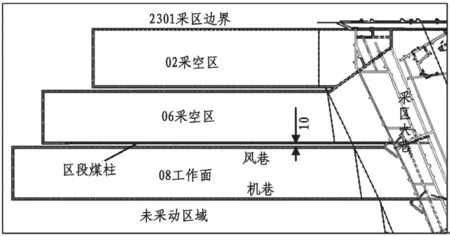

新集二矿08 工作面位于二水平1 煤组2301 采区东翼,为采区第三个1上煤工作面。待研究的深部08 工作面风巷紧邻06 采空区(回采时间:2022年6 月—2023 年5 月),区段煤柱宽度为10 m,巷道设计全长870 m,断面宽和高为5.2 m、3.5 m,底板标高-653.4~-676.8 m,地面标高+13.0~+26.2 m。06 工作面宽度为180 m,平均周期来压步距15 m。08 工作面风巷布置如图1。

图1 深部08 风巷平面布置(m)

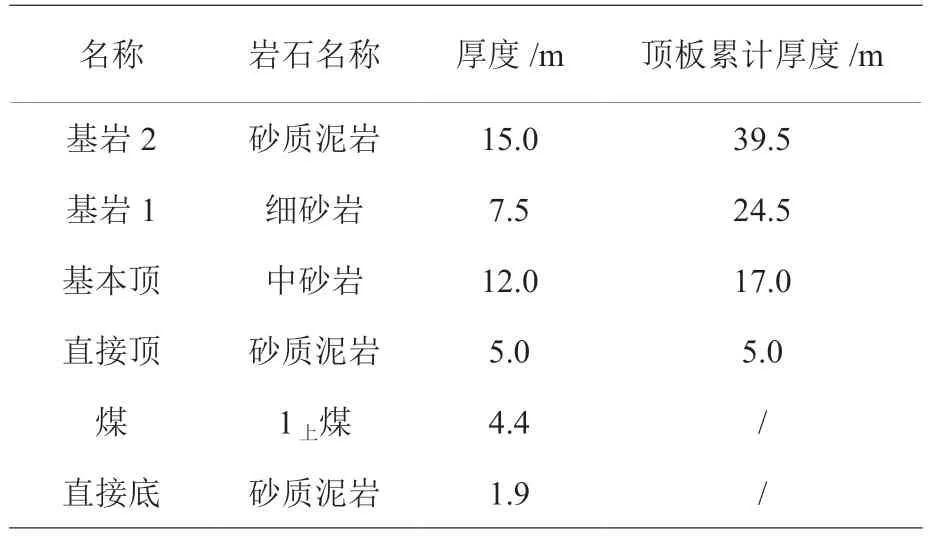

1上煤厚约4.4 m,单轴抗压强度10~12 MPa。直接顶为厚约5 m 砂质泥岩,抗拉强度平均0.7 MPa;基本顶为厚约12 m 中砂岩,抗拉强度平均1.4 MPa;底板为砂质泥岩,厚约1.9 m,抗拉强度约0.6 MPa。顶底板柱状信息见表1。

表1 工作面顶底板柱状

1.2 沿空掘巷关键问题

当前主要问题:06 采空区回采结束时间相对较短,08 工作面风巷与06 采空区之间预留10 m 中等宽度煤柱,沿空巷道掘进过程中必然造成煤柱塑性扩展,导致局部承载强度降低。如果煤柱处于“弹-塑”过渡状态,具有掘进诱发煤柱弹性破坏和引起顶板结构失稳的可能性,增加巷道维护和潜在危险。根据工程类比,该矿周边的相似条件矿井深部沿空巷道在掘进或回采过程中,均出现了不同程度的巷道破坏和支护失效等情况。

因此,需要针对08 工作面风巷典型深部沿空巷道围岩基本条件,预测和评估沿空巷道围岩结构稳定性状态,为下一步掘进和回采工程提供依据。

2 08 工作面沿空风巷顶板结构参数

2.1 10 m 煤柱弹塑性状态

沿空巷道形成后,巷道煤壁受到采掘扰动和支承压力变化影响,从煤壁边缘到深部,将形成破裂区、塑性区和弹性区,其中破裂区和塑性区称为极限平衡区。设极限平衡区的宽度L1,弹性区的宽度L2,计算公式:

式中:Kd为动压系数;m 为煤层厚度,m;A为侧压力系数;φ为煤体内摩擦角,(°);K为应力集中系数;γ为覆岩层平均重度,kN/m3;c为煤体内聚力,MPa;β=1/A;f=tanφ',φ'为煤层与顶底板接触面的内摩擦角,(°)。

08 风巷实际埋深约h=700 m,煤层厚度m=4.4 m,煤层内摩擦角φ=35.6°,煤层内聚力c=0.8 MPa,覆岩层平均容重γ=25 kN/m3,侧压力系数A=0.6,应力集中系数取K=1.5~2,动压系数取Kd=1.2~1.4,β=1/A=1.67,f=tanφ'=tan15°=0.27,计算结果L1≈7~9 m,L2=5~9 m。因此,2L1≥10 m,则沿空巷道掘进后10 m 区段煤柱不存在弹性区分布(即煤柱中间的弹性区宽度为0),进一步分析得到10 m 煤柱整体处于塑性状态。

2.2 沿空采空区基本顶断裂线位置

06 工作面回采过程中,基本顶周期破断运动的同时,能够沿着采空区边界形成“侧向断裂”效应。06 采空区基本顶的断裂线位于08 工作面实体煤壁内侧,根据弹性基础梁力学模型[7],可求得基本顶断裂线与煤壁之间的距离X0:

式中:a和b为基本顶岩梁挠曲变形方程特征解,工程上大致取a=b,根据经验和本矿地质条件,近似取a=b=0.18 m-1;M为煤壁位置等效力矩,近似取45 MPa·m;P为煤壁受到剪力,近似取0.5×106N;N为煤壁受到轴力,近似取1.2×106N;t为Winkler 地基经验参数,近似取500 MPa;EI为基本顶岩梁抗弯刚度,经验取1.45×1011N·m2。

通过进一步计算分析,得到06 采空区基本顶断裂线相邻08 工作面煤壁之间的距离为X0≈3.7 m。考虑煤壁围岩变形不均、局部顶板厚度和力学参数变化,预计X0≈3~5 m,平均取X0=4 m。

2.3 沿空采空区关键岩块侧向断裂跨度

06 工作面回采过程中基本顶侧向断裂跨度大小,主要由06 工作面宽度和周期来压步距等参数决定,参考“两端固支”周期破断力学模型的研究结果[8],确定06 采空区基本顶的关键岩块侧向断裂跨度LK(单位:m),表达式:

式中:S、d分别为沿空工作面宽度和周期来压步距,m。

根据相邻的06 工作面宽度S=180 m、周期来压步距d=15 m,估算06 采空区基本顶的关键岩块侧向断裂跨度大小为LK=16 m,考虑基本顶厚度和力学参数变化等,预计LK=13~17 m。

2.4 关键岩块“悬臂”或“砌体”形态辨析

工作面回采后,基本顶关键岩块可能存在悬臂梁结构和砌体梁结构2 种形态。影响不同形态的主要因素或条件:开采高度、关键层距煤层高度。通过分析关键层下部岩层垮落、碎涨后是否能超过关键层保持稳定结构的最大回转量,辨析关键岩块“悬臂”或“砌体”形态。关键岩块“悬臂”结构形成条件:

式中:ΔJ为关键岩块回转量,m;Δmax为能够悬臂梁结构必要的最大回转量,m;KS为关键层底部垮落岩层碎涨系数;hL为关键层距煤层高度,m;h为关键层厚度,m;q为关键层承受载荷,kN/m2;σc为关键层破断岩块等效抗压强度,σc=0.35[σ];[σ]为关键层极限抗压强度,MPa。

根据开采条件和经验,近似取Ks=1.15、hL=5 m、h=12 m、[σ]=85 MPa、q=0.025×34.5=0.86 MPa,计算得到关键岩块回转量ΔJ=3.65 m。而能够悬臂梁结构必要的最大回转量Δmax=8.15 m,因此,ΔJ<Δmax,不满足关键岩块“悬臂”结构形成条件,即关键岩块形成了砌体梁结构。

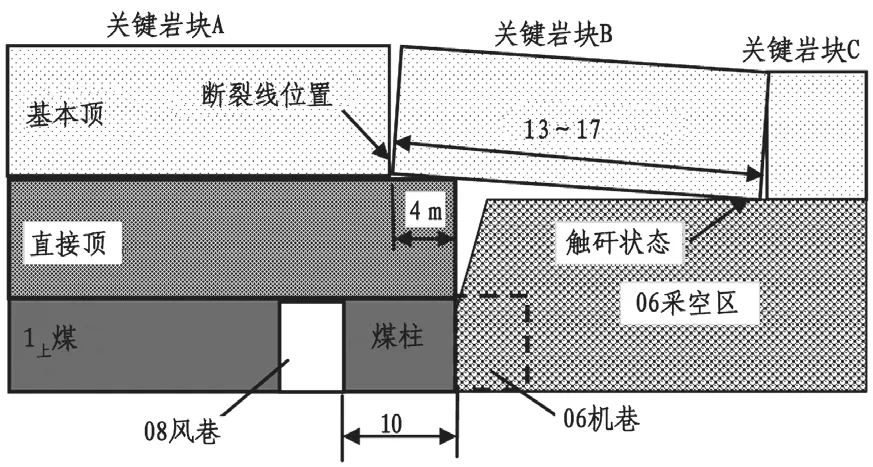

2.5 08 工作面沿空风巷顶板结构特征与参数

基于以上结果,08 风巷掘进之前,相邻的06采空区基本顶关键岩块呈砌体梁结构,关键岩块长度约13~17 m,一侧触矸点位于06 采空区内,一侧断裂点位于08 工作面实体煤壁内侧,留设10 m 区段煤柱处于塑性状态。得到了08 风巷顶板围岩结构特征与参数,如图2。

图2 08 风巷围岩结构及参数(m)

3 巷道围岩结构稳定性模拟分析

深部沿空巷道围岩结构稳定性特征,是煤柱留设、顶板结构及采掘扰动等综合因素“耦合”的结果,其相互作用过程与结果复杂,通过数值模拟巷道顶板运动和围岩应力等,进一步确定巷道围岩结构稳定性。

3.1 模型建立

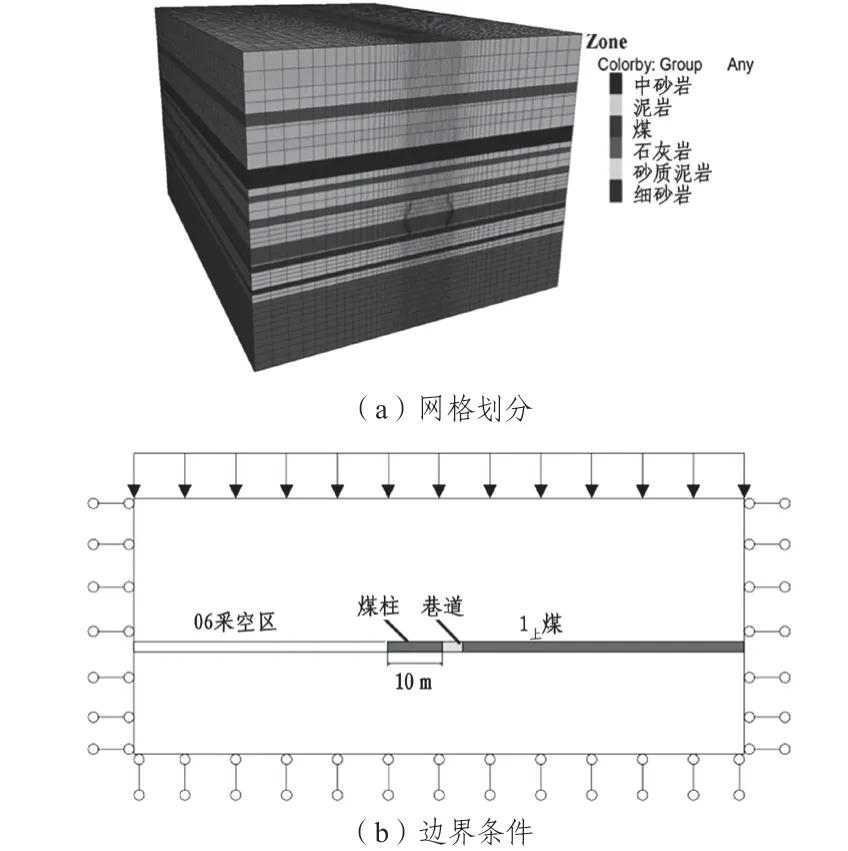

以08 工作面沿空风巷为工程背景,建立FLAC3D数值计算模型,模型长308 m,宽300 m,高150 m,共计234 000 个单元,244 610 个节点,采用摩尔-库伦准则,取水平应力与垂直应力一致。如图3。

图3 数值模拟模型

3.2 掘进期间结果分析

数值模拟结果如图4。留设10 m 区段煤柱条件下,掘进期间围岩塑性区、垂直应力和位移情况:

图4 掘进期间模拟结果

1)巷道两侧塑性发育,煤柱处于塑性状态,说明受到掘进扰动和侧向支承应力作用,煤柱内部裂隙贯穿,不具有弹性核。

2)应力集中区域从煤柱向实体煤侧转移,煤柱虽有一定的应力集中,但相对较小,煤柱同时具有一定支承强度和保持稳定。

3)巷道掘进对围岩变形和运动影响较大,煤柱帮变形量300~400 mm,表现为围岩塑性膨胀和体积扩容,围岩运动范围偏向巷道顶底板,采空区围岩运动不明显。

3.3 回采期间结果分析

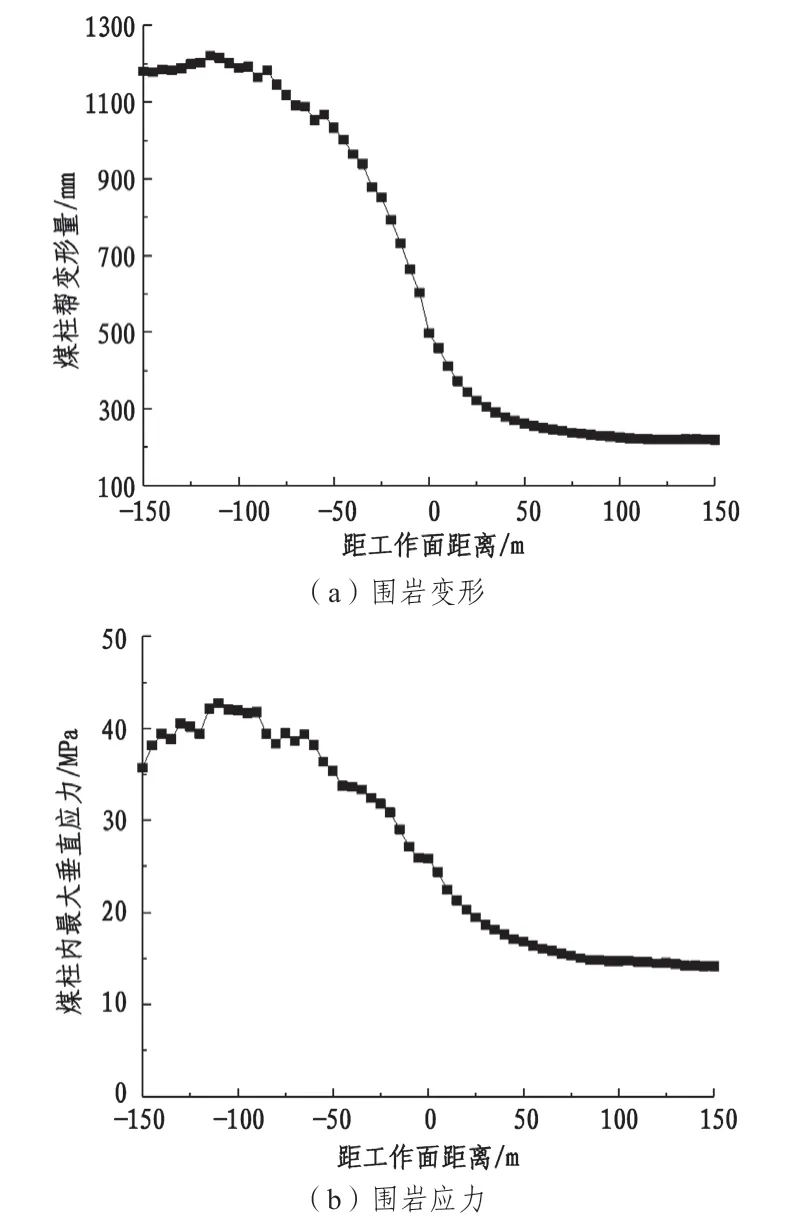

为论证08 工作面回采期间围岩结构稳定性,继续在留设10 m 区段煤柱基础上,模拟本工作面回采。参照相邻06 工作面周期来压步距,每次采15 m,共采150 m,如图5 所示。回采期间围岩变形和应力演化情况:

图5 回采期间模拟结果

1)当工作面回采150 m 时,煤柱帮变形在工作面前方50 m 处开始加速,在工作面附近变形速度达到峰值,工作面端头处煤柱帮变形量约为400 mm,在工作面后方100 m 处趋于稳定,最大变形量达1200 mm。稳定采空区位置距回采工作面约200~300 m。

2)工作面回采150 m 时,工作面前方75 m 处煤柱内最大垂直应力开始增加,直到采空区后方110 m 处最大垂直应力达到峰值,约为37.5 MPa。

3.4 模拟结果小结

模拟得到的08 工作面风巷掘进以及08 工作面回采不同阶段相应的巷道围岩关键参数及特征,基本与理论分析结果相吻合。同时,巷道掘进和回采过程中,留设的10 m 煤柱与巷道围岩、顶板形成了砌体结构,该结构基本满足掘进及回采不同阶段对采空区隔离,以及“煤柱-顶板”稳定控制等作用,并能够保持相对的完整和稳定。

在满足其他高应力区治理与检验等安全防控条件情况下,新集二矿08 工作面风巷具备了掘进和回采的基本条件。

4 巷道围岩高应力防控技术

煤柱帮与实体煤帮的支承应力有差异,应力主要集中在实体煤帮。为降低沿空巷道应力集中和增加巷道整体稳定性,实现巷道“低应力”环境,需对实体煤帮集中应力实施卸压和检验。

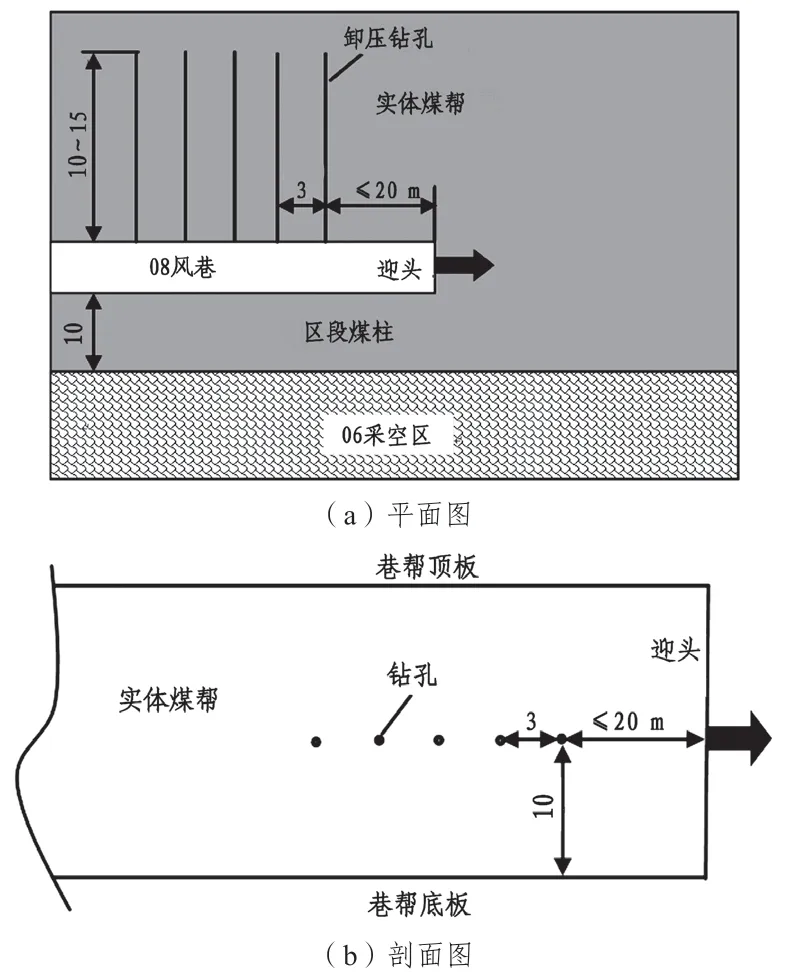

4.1 卸压参数

参照《煤层钻孔卸压防治方法》,08 工作面风巷实体煤侧潜在的高应力区采取大直径钻孔卸压,卸压孔布置参数:孔直径150 mm、孔间距3 m、孔深10~15 m(根据实际情况微调),距迎头小于20 m,钻孔距巷道底板约1.0 m。钻孔布置如图6。

图6 卸压钻孔示意图(m)

4.2 效果检验

主要采用钻屑法检测。通过考察每米钻进排出煤粉量,如果超过或接近临界指标时,说明具有高应力风险或未达到卸压效果,同时考察钻进时动力显现,常见有声响、吸(卡)钻、钻孔冲击,或大于3 mm 煤粉颗粒组分超过30%等情况,作为判定卸压效果的辅助指标,见表2。

表2 钻屑法检验指标

5 结论

1)深部沿空巷道围岩结构稳定性与煤柱留设、顶板结构、采掘扰动等因素紧密相关,中等宽度煤柱需要重点分析煤柱弹塑性状态,避免采掘期间煤柱由弹性向塑性变化造成“煤柱-顶板”结构失稳。

2)新集二矿08 工作面沿空风巷围岩关键参数及特征:10 m 煤柱处于塑性状态,06 采空区基本顶断裂线与煤壁距离约为4 m,关键岩块侧向断裂的跨度为13~17 m,关键岩块形成砌体梁结构。

3)数值模拟结果表明,新集二矿08 工作面沿空风巷留设的10 m 区段煤柱,巷道掘进、回采期间巷围岩弹性变化、垂直应力和位移结果等均可控,掘进及回采阶段巷道围岩结构保持相对稳定。

4)提出了深部沿空巷道围岩高应力“卸压-检验”技术方法,结合08 工作面风巷的基本条件和分析结果,设计了钻孔卸压参数和煤粉检验指标。