区段煤柱变形光纤光栅监测应用研究

2024-03-18王佳琪杨健锋高登彦高奎英陈建华刘泽宇

柴 敬 ,王佳琪 ,杨健锋 ,高登彦 ,高奎英 ,陈建华 ,刘泽宇 ,杨 磊

(1.西安科技大学 能源学院, 陕西 西安 710054;2.教育部西部矿井开采及灾害防治重点实验室, 陕西 西安 710054;3.国家能源集团 神东煤炭集团, 陕西 神木 719315)

0 引 言

我国主要矿区浅部煤炭资源逐年减少,逐渐进入下位煤层开采的阶段。然而,下位煤层开采中伴随着动力灾害现象,成为阻碍矿山安全生产和威胁工作人员生命安全的重要因素之一[1-2]。在回采过程中,工作面受上覆采空区遗留煤柱影响,导致下部煤层矿压显现明显,局部帮鼓、煤柱变形严重等事故频发,且随着近距离煤层群开采比例扩大,下层煤的工作面开采控制面临巨大难题,给矿山高效生产带来新的挑战[3-5]。

针对工作面强矿压显现与回采巷道之间区段煤柱稳定性的作用关系,研究遗留煤柱和下位工作面空间关系耦合影响下工作面巷道强矿压显现,分析回采阶段区段煤柱的损伤变形特性,进而提出相应的合理控制理论和技术手段。蔡武等[6]构建断层活化模型力学机制及诱冲机理,分析出其诱发冲击矿压的机理。于斌等[7]理论分析煤层开采遗留煤柱对强矿压显现影响,得到了遗留煤柱对下煤层应力传递模型。鞠金峰等[8]通过模拟实验和理论分析,对回采时出煤柱阶段动载矿压发生的机理和规律进行了深入研究。岳喜占等[9]通过理论分析和数值模拟,计算了遗留煤柱影响下煤层底板附加应力载荷,并构建上覆煤层椭圆应力拱模型。赵猛等[10]分析深部矿井坚硬厚岩层下工作面冲击矿压事故诱因,总结矿压规律并提出有效治理方案。张华磊等[11]采用断裂损伤理论、弹塑性理论建立了巷帮围岩层裂板结构力学模型,分析了煤矿回采中巷道帮部围岩失稳机制。王家臣等[12]采用室内试验、理论分析及现场实测综合手段对硬煤煤壁破坏形式、发生机理及影响因素进行分析。于远祥等[13]对深埋煤层巷道煤帮变形破坏特征进行分析,得到了煤帮极限平衡区及其破裂区宽度的理论计算公式。孙利辉等[14]针对强动压作用下巷帮变形破坏问题,分析巷帮变形破坏特征和影响因素,建立巷帮受力破坏模型。贾后省等[15]现场实测得到巷帮变形破坏规律,通过数值模拟和理论分析对巷道变形进行可行性分析。

有效的监测预警是预防此类情况的重要保障,光纤传感技术由于损耗低、线径小、距离长、精度高等特点,在各种工程现场得到成果应用,如煤矿、桥梁和核电站等,在分布面积广的大型应用平台也被用于检测结构健康状态。其中光纤光栅(FBG)技术传感器、体积小、线状设计灵活多样可被制成光纤光栅埋入式应变传感器,钻孔应力计作为采动应力监测成熟及常见仪器,基于光纤光栅与应力计相结合布设工艺,实现采动过程中区段煤柱支承压力在线监测。

光测技术联合应用于现场的研究已经逐渐成熟。笔者[16-17]综合利用光纤传感技术对采场上覆岩层运移过程中的内部应变,覆岩垮落形态、关键层载荷等实时联测监测。顾春生等[18]基于光纤光栅传感器设计一种布设工艺,实现采动过程中对矿压的在线监测。梁敏富等[19-20]设计一种新型光纤光栅锚杆测力计实现锚杆载荷变化的实时监测。李丽君等[21]提出适用于煤岩体埋入的矿用液压支架压力测量的光纤光栅矿压传感器。卢毅等[22]通过FBG 技术对地裂缝发育及预测进行监测。张丁丁等[23]利用光纤传感技术对采动影响下断层活化进行研究。

笔者将FBG、光栅应力计技术应用于回采过程中煤柱内部变形开展现场试验,用FBG 进行结构内部应变实时监测,用应力计进行煤柱内部应力测试,分析了煤柱空间、时间应变场分布规律,研究了工作面推进过程中煤柱应力应变时域演化规律,验证了应变法在煤柱内部变形观测和矿压监测预警的可行性。

1 光测方法原理

1.1 光纤光栅应变

FBG,即光纤布拉格光栅,利用内部写入法或激光在光纤上形成周期性缺陷从而改变纤芯区域折射率,当外界参量(温度、应力)改变时,会改变光栅折射率,导致传感器波长发生漂移,通过检测波长漂移得出应变、温度。由光纤模式耦合理论可知,当光栅折射率周期变换造成波导条件改变,导致一定波长发生相应的模式耦合,使得反射光对该波长出现奇异变换,此时反射光最大值λB(布拉格波长)为

式中,neff为纤芯折射率;Λ为光栅反射周期。经过反射后的光栅中心波长与其折射率和周期关联密切,当任一物理量发生变化时,从而引起光栅反射光中心波长可以表示为

式中,ν为光纤的泊松比;ε为光纤应变值;p为光纤的弹光系数,定义Pr为合理弹光性系数,则有:

式(3)即为光纤光栅波长量与应变的关系式。当光纤光栅材料确定时,光纤光栅的应变传感系数为一常数。引入常数Kλ为光纤光栅应变灵敏度系数,则有:

式(4)即为波长漂移量与应变间的关系式,若考虑环境温度对光纤光栅的影响,则有:

得出光纤光栅应变与波长、温度之间的关系式,其中,Kλ为应变与波长变化量的比例系数;KT为波长变化量与温度的比例系数, nm/℃;λ0为栅点波长的初始测量值,nm;λ为栅点波长的测量值,nm;T为λ值测量时的环境温度,℃;T0为λ0值测量时的环境温度,℃。

1.2 光栅应力计应力

光栅应力计利用压力变化转换为光纤光栅波长漂移量的解析技术,将光纤光栅钻孔应力计植入钻孔并施加初始应力,当围岩受到扰动时会挤压压力枕,压力枕会感受到压力并通过压力枕内的液压油传送到光纤光栅压力计。此时与之连接的光纤光栅会同步受到挤压使栅区发生变化,光纤光栅压力计会将压力变化转换为波长的漂移量,通过波长信号解调设备将这部分变化解析出来便可以测得钻孔内部的应力值。

波长与应力之间满足以下关系式:

其中,K1为压力与波长变化量的比例系数,MPa/nm;K2为温度补偿系数,℃/nm;K3为波长变化量与温度的比例系数,℃/nm;A0为压力传感器测量的初始波长,nm;A1为压力传感器实时采集的波长,nm;B1为温补传感器实时采集的波长,nm;B0为温补传感器采集的初始波长,nm。

1.3 传感器测试精度

光缆传输线路距离、光纤熔接点数、输出光的能量、线缆弯折角度与激光路径损耗之间的差异性等都会影响到测试精度。为保证光测系统数据的测量精准,排查影响系统精度因素,在进行光测精度测试过程中,需要结合仪器性能和系统参数进行优化。采用高频连续测试来检验系统精度。

测试方法及实施步骤如下:

1)开展测试煤柱的编号,记录各传感器的坐标位置。

2)在井下利用激光笔打出红色激光,地面线路端头接受激光信号,确保光缆线路通畅。

3)为最大化减小因采动对精度的影响,工作面检修期间开展短时连续测量,分析系统的重复测试精度,每个测孔FBG、光纤光栅应力计,均连续采集200 组数据。

4)将初次采集的数据作为初值,后续测试结果与初值作差后的波动,作为重复测试精度。

5)将测量精度与传感器精度的数值对比,对比二者是否满足允许误差范围内。

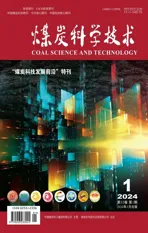

光测系统精度测试结果见表1、图1。

图1 不同监测系统精度误差范围Fig.1 Precision error range of different monitoring systems

表1 光测传感器精度Table 1 Precision of optical sensor

如图1 所示,1–1F 号,2–1F 号钻孔的FBG 重复测量200 组数据得出波长漂移量误差在±2 pm;光栅应力计分别为±3 pm、±2 pm。由表1 可以看出,光栅与应力计精度误差范围均在±5 pm 之内,波长漂移量转换为应变误差在±1.69×10-6,应力误差分别为0.075 MPa 和0.05 MPa,以上传感器均满足工程允许误差范围。

2 区段煤柱光测试验

2.1 试验工作面概况

测试选在陕西某矿压显现剧烈煤层,测试工作面为南翼盘区第3 个回采工作面,位于上覆近距离煤层采空区下,上覆煤层中相邻工作面之间留设30 m 宽度煤柱,造成该工作区段煤柱位于上覆近距离煤层遗留煤柱下方。该工作面距上覆煤层平均层间距为30 m,区段煤柱长度295 m,煤层厚度4.04~5.2 m,平均厚度4.5 m。如图2 所示,工作面受上覆遗留煤柱影响,工作面回采过程中矿压显现强烈,区段煤柱发生了严重的帮鼓、底鼓现象。

图2 现场区段煤柱变形Fig.2 Deformation of coal pillars in site section

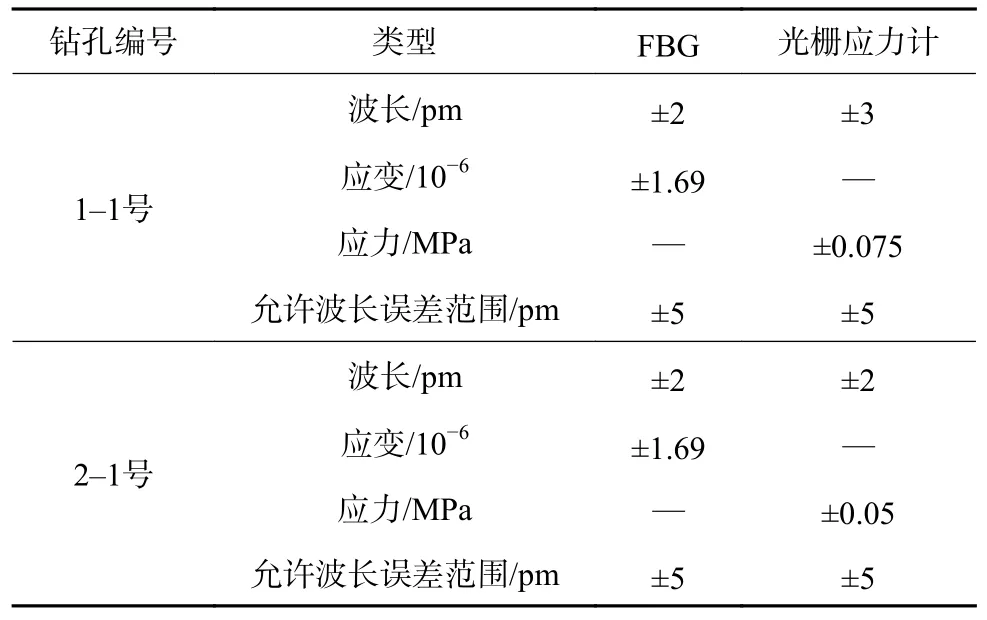

2.2 光测方法测试系统及装备

光测系统主要包括光纤光栅解调仪、光纤布拉格光栅传感器、光纤光栅传感光缆、光纤光栅应力计等。光纤光栅传感器数据采集利用16 通道的光纤光栅解调仪进行测量,波长测量范围1 510~1 590 nm,该便携式仪器体积较小,监测精度高,扫描频率为1~50 Hz 可调,能实时监测应变信号(图3、4)。

图3 煤柱测试附属装置Fig.3 Auxiliary device for coal pillar testing

图4 煤柱光测系统布置及监测实物Fig.4 Layout and monitoring physical of coal pillar optical measurement system

测试传感器为定点式光纤光栅光缆,与金属索状光缆连接,如图3a 所示。试验前将传感器标定参数与钻孔编号相对应,便于测试植入钻孔后与出厂标定值对比判断传感器良好与否。图3e 为外径厚度50 mm 的PVC 管,其作用是将光缆推送至测试孔内,光缆两端连接红色激光笔,随时根据光强确定光缆弯折与否,安装结束后孔口预留尾纤接入通讯光缆,线路集成至地面可进行长时数据监测。

2.3 遗留煤柱影响区域

近距离煤层群开采强矿压显现的机理相比单煤层开采更加复杂,引起局部静载应力集中的力源更加丰富,在浅部开采条件下也会出现较高的局部应力集中区。区段煤柱处于上覆采空区遗留煤柱下,受顶板自重和上覆煤柱集中应力的静态力源影响,工作面回采时,一侧采空或两侧采空的煤柱受采空区侧向的支承压力的叠加作用,使得工作面危险程度上升。同时,煤柱上的集中应力可能向下传递,当煤柱下方进行采掘作业时,引起遗留煤柱附近煤岩变形失稳破坏,产生的动载扰动将与局部静载叠加诱发强矿压显现[24]。

如图5 所示,测试区段煤柱与上覆煤层底板垂直距离为30 m,遗留煤柱宽度30 m,垂距与煤柱宽度比值为1。工作面受上覆煤柱影响范围L可通过式(7)计算:

图5 遗留煤柱下区段煤柱应力分布Fig.5 Stress distribution of coal pillars in lower section of remaining coal pillars

式中,φ为煤柱影响角度;h1为两层煤间距;h2为煤柱厚度;b为上覆煤柱宽度。研究的区段煤柱,处于上覆遗留煤柱正下方,在上覆遗留煤柱影响下,煤柱长度范围内应力呈现出中间大,两侧小分布特征,在该载荷影响下,工作面回采推过该区段煤柱位置时,强矿压显现明显,冲击危险性将大幅提高。在该范围内布置传感器便于分析工作面回采对该煤柱的影响。

2.4 测试方案

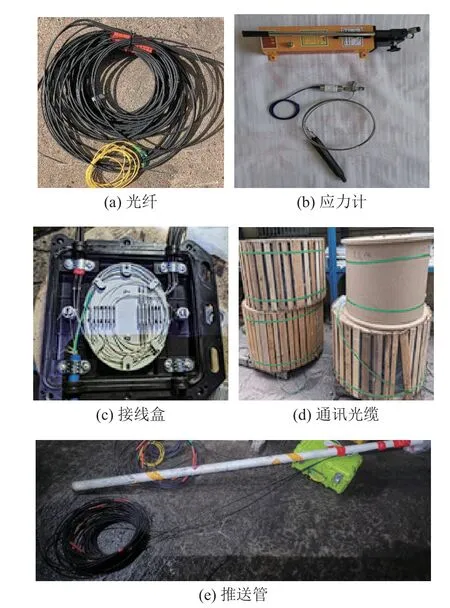

试验测试场所选定在上覆遗留煤柱下,按图6 所示方式在30 m 遗留煤柱下部两侧10 m 处各布置2 组测试钻孔,传感器钻孔编号分别为光纤光栅(F)、应力计(S)沿着工作面推进方向,测试钻孔编号分别为1–1F 号,1–1S 号,2–1F 号,2–1S 号。

图6 区段煤柱测试钻孔布置平面示意Fig.6 Layout plan of drilling holes for section coal pillar testing

确定位置在遗留煤柱下,根据煤柱长度确定测孔位置,从回风巷向运输巷打直径94 mm、深度15 m的钻孔,并清理钻孔中煤屑。用抱箍将测试光缆固定在管上,将测试光缆推送至预定位置。固定好传感器后不断续接PVC 管植入钻孔中,通过红光笔随时检查传感器状态,并用便携式解调仪监测光栅数据情况。按照以上步骤完成测试钻孔的光缆布置,如图7 所示。

图7 区段煤柱FBG 应变测试钻孔布置示意Fig.7 Schematic of borehole layout for strain testing of section coal pillars

光纤测试钻孔孔径94 mm,角度6°,孔深15 m,测孔内分别有FBG 传感器,孔内光纤光栅布设9 个测点,主测点4 个,剩下5 个为备用测点,间距0.9 m,能实现不同深度处煤体水平应变信号监测。

应变测试为光纤光栅测试,光纤光栅测试是指栅区受到拉伸或压缩引起折射率变化,是通过波长改变转化公式,用应变表征被测物体变形量。在工作面回采期间,首先依次对光纤光栅进行测试,频率为每小时采集一次,按照上述步骤连续进行每日长时间测试,测试时间为下煤层回采经过上覆遗留煤柱总过程,进而能够测试煤层回采过程中煤柱内部的应变。

采用应力法监测工作面回采区域的强矿压显现。区域监测采用KSE 型液压式应力监测系统监测工作面回采时矿压事件。布置位置与光纤光栅测孔类似,按照工作面回采方向在煤柱内部布置依次为应力计测孔、光栅测孔,测孔间距为2 m,从运输巷煤壁打孔深3 m、角度0°的钻孔,测试时间与上述光纤光栅测孔同步进行,根据工作面回采进度定期检查保证传感器正常运行。

3 区段煤柱光测响应结果规律

3.1 区段煤柱空间分布规律

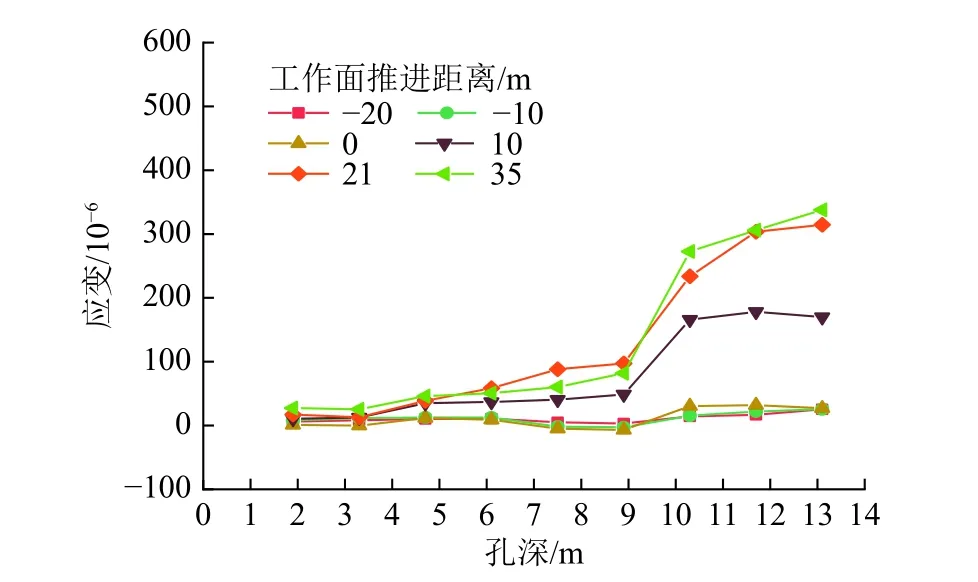

由于安装工艺铺设钻孔为近水平,FBG 测得主要为水平应变,后文描述应变均为水平应变。为研究区段煤柱内FBG 空间分布规律,分别测试工作面推进至2–1 号测孔前-20、-10 m,经过2–1 号测孔时及滞后测孔10、21、35 m。测试结果表明,煤柱未受到扰动应变值会稳定在±50×10-6范围内。

为测得该测孔不同孔深的应变值,连续采集测孔波长变化15 min,取该段时间内波长变化的平均值。2–1 号测孔内测试结果如图8 所示,工作面推进未到达测孔应变略有波动,推过钻孔变化明显,应变大小随孔深的变化规律基本一致,随着工作面推进,峰值应变逐渐增大,即应变随钻孔增加呈先增大后减小的变化规律。如图8 所示,在孔深10.3~13.1 m,应变较大,分布在(169~337)×10-6,且应变值最大均出现在孔深13.1 m 处,分别为170×10-6(滞后工作面10 m)、315×10-6(滞后工作面21 m)、338×10-6(滞后工作面35 m);在距孔口0~8.9 m 范围内,FBG 测点测得应变值较小,分布在(3~97)×10-6,在37×10-6附近平稳变化,即应变随孔深呈现先增加后减小的趋势。综上所述,由煤柱“弹塑性理论”分布规律可知[25],煤柱依次存在破碎区、塑性区、弹性区、原岩应力区,如图9 所示,区段煤柱受超前支承压力和侧向支承压力影响,煤柱宽度方向发生弹塑性变形,0~10 m 范围内煤柱基本处于弹性变形阶段,应变峰值在距煤壁13 m 左右,随工作面推进整体水平应变降低,表明此位置煤体发生塑性破坏,13 m 处塑性变形阶段应变水平整体较低。以上分析表明,煤柱内部应变大小的分布与“弹塑性区”分布有很好的对应性[26]。

图8 2–1F 号FBG 不同孔深处应变曲线Fig.8 No.2–1F FBG strain curve at different hole depths

图9 煤柱侧向支承压力分布Fig.9 Lateral support pressure distribution of coal pillars

3.2 工作面回采过程中时域演化规律

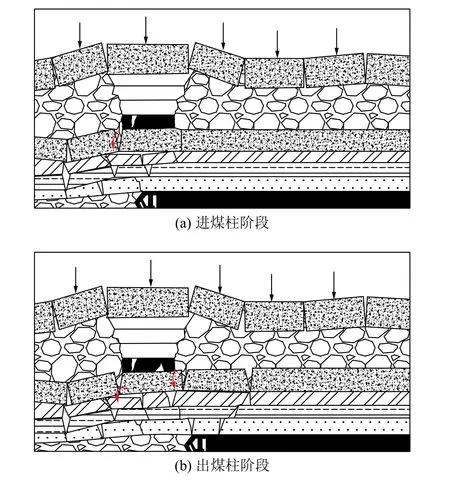

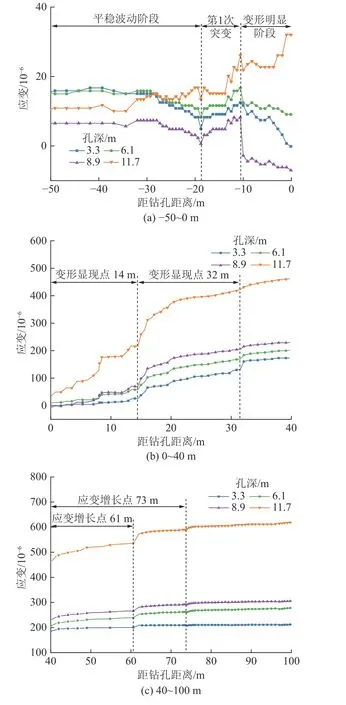

随着工作面接近上覆遗留煤柱影响区域,在进煤柱阶段前,区段煤柱受超前支承压力影响,顶板破断成块相互铰接结构稳定,区段煤柱载荷增加但仍保持稳定,如图10a 所示,内部光栅受到径向压缩产生横向应变,导致横截面由圆形变成椭圆形,光纤光栅的反射特性也随之产生偏振特性,产生的应变呈减小状态,如图10b 所示。水平光纤光栅在岩层断裂弯曲下发生弯曲形变,岩层两侧存在水平张拉裂隙,岩层弯曲造成的光纤受力可看为施加在光纤上的轴向拉力,存在水平张拉裂隙时,光纤光栅的中心波长向长波方向移动,分布在光纤光栅上的拉应力将在裂隙产生的对应位置产生突变,产生应变呈增大状态。如图11 所示,进煤柱阶段覆岩结构发生改变,在采动影响下,顶板发生破断,块体铰接处因应力集中进一步破坏发生回转,导致区段煤柱上覆载荷增加,内部出现裂隙,光栅产生受拉应力影响产生横向水平应变。随着工作面继续推进,覆岩破断回转向上传递,关键层破断导致来压,煤柱内部裂隙进一步发育,加速扩张形成裂缝,水平应变也随之迅速增大。图12 为2022–11–12—11–29 工作面推进情况,为直观看出应变测试曲线效果,此处将横坐标工作面推进期间的日期,按实际工况转化为工作面至测孔推进距离。以测试孔为基准0 点,工作面推进至钻孔前–25 m 至滞后钻孔100 m 测试孔期间,FBG 2–1F 号测点处应变时域变化曲线、光栅应力计2–1S 号测点处应力时域变化曲线。为了详细全面分析应变、应力与生产进度之间的关系,分别对推进过程中期间的水平应变进行分析。由图12 可以看出,在工作面推进期间,应变整体呈现出阶梯式上升趋势,FBG 受到横向拉力影响,煤柱内部应变逐渐增大650×10-6左右趋于稳定状态。如图13a 所示,工作面至测孔–29 m 前,应变呈平稳波动状态,至工作面至测孔-30 m 开始,应变曲线开始波动,直至-19 m 时,应变曲线出现“尖峰”状突变,但应变变化值较小,在推进至距测孔-10 m 时,应变曲线变化明显,表明光纤光栅监测超前支承范围在-30 m 左右,并在煤壁前方-10 m 支承压力达到峰值。由图13b 可以发现,在工作面推进至测孔后,从工作面滞后钻孔开始,应变开始出现逐渐增加的趋势,煤柱内部应变随工作面的推进增加速率不同,不同孔深处光栅测点应变不同,例如光栅测点在孔深11.7 m,应变量均大于其他测点的应变。工作面经过测孔开始,应变出现立刻上升的趋势,此过程持续至工作面滞后钻孔14 m,随后煤柱内部裂隙显现,应变快速增加,于工作面推进16 m,应变快速增加至312×10-6,随后增减速率衰减,并随工作面推进过程中处于平稳增加状态。在第2 次变形发育时,应变呈现先缓慢增加(滞后测孔30 m)后快速增加的趋势,随后在工作面滞后钻孔32 m 后,煤柱内部稳定,应变在450×10-6附近平稳增加。

图10 光纤光栅受力Fig.10 Radial force diagram of fiber bragg grating

图11 上覆遗留煤柱变形失稳模型Fig.11 Deformation and instability model of overlying residual coal pillars

图12 2–1F 号测孔FBG 全周期测试结果Fig.12 Full cycle test results of No.2–1F measuring holes

图13 回采期间2–1F 号FBG 应变变化曲线Fig.13 Strain variation curve of No.2–1F FBG during mining

图13c 为工作面推进过程中滞后测孔40~100 m应变变化曲线,在工作面正常推进过程中,应变均表现出平稳增加的状态,与之前叙述一致。由于煤柱内裂隙发育程度不同,在工作面分别测孔47,61, 73 m 应变分别出现小幅增长,随工作面继续推进期间,应变曲线均保持平稳波动状态,应变曲线峰值在609×10-6附近平稳波动,此时工作面滞后测孔90 m,煤柱内部应变趋于稳定,工作面推进对煤柱影响保持平稳。

观察图13a 可以发现,在工作面推进至煤柱前方–20 m 出现一次波动,曲线负向增大,出现压应力,此段压应力变化即为工作面超前支承压力的变化,煤柱内部受到超前支承压力影响,在推进–10 m 至钻孔阶段应变整体呈快速波动,应变曲线呈上升状,煤柱内部开始产生裂隙。FBG 传感器因内部裂隙扩展,由垂向应力变为在剪应力作用下产生拉伸变形,此时所受为轴向拉力,当工作面靠近钻孔处时,曲线呈下降趋势,煤体变形破碎并重新压实。图13b 工作面推进过程中应变先呈现平稳增加状态后突然出现短暂快速增加趋势,煤体拉应力值急剧增大,达到峰值后稳定一段时间,之后随着煤体破裂变形使FBG产生弯曲变形,使得裂隙张开位置产生拉应力突变;同理图13c 工作面推进过程中也出现相同情况。

以上结果可以表明各测点局部变形程度剧烈,顶板破断发生回转现象,致使上覆遗留煤柱及岩层倾倒,采场覆岩周期性运动,顶板切落瞬间释放大量能量,煤柱内部应变出现短暂迅速增加,区段煤柱压力叠加超出承载能力,出现变形失稳现象。结合光栅应力计与FBG 联合分析出现该现象原因。

光栅应力计详情如图14 所示,应力计安装后,初始值基本为0,钻孔内部测得的应力值为煤柱垂直应力的变化量,煤柱内部应力分布情况均为煤柱应力的增量,为满足与FBG 测量水平方向一致性,根据材料力学第一强度理论和筒体壁厚极限理论可得,孔壁对应力计水平作用极限值为

图14 2–1 号 测孔FBG 应变梯度及应立计变形响应Fig.14 No.2–1 measuring hole FBG and strain gauge deformation response

式中,[σ]为应力计水平方向的应力;fi为孔壁对应力计的作用力;ξ为应力传递效率;n为应力计的壁厚;R为钻孔半径。

由于超前支承压力的影响,应力计测试曲线在煤柱前方30 m 出现应力波动,此时处于应力增长区并在煤柱前-10 m 应力波动明显,煤柱受到垂向应力作用,说明超前支承压力达到峰值,此时FBG 横向应变出现小幅增长。

当工作面推过测孔时,孔内应力计与FBG 分别对孔内变形响应明显,在滞后测孔14 m 左右,在矿压影响下应力计与围岩应力相互平衡状态被打破,孔内出现裂隙,应力计的支承应力出现平衡–波动–平衡的状态,此时FBG 受到轴向拉力影响,水平应变出现突增,增量在180×10-6。随着工作面继续推进,传感器对煤柱内部变形响应明显,该阶段内应力水平升高,应变跳跃事件增多且跳跃幅度增长,在FBG 出现多次应变峰值之前多次出现应力增长现象,表明工作面回采过程中引起煤柱支承应力改变及矿压显现,使得煤柱内部应变的瞬间突增,进而导致应变在工作面推进期间呈现阶段性平缓后突然增加的趋势。

3.3 上覆遗留煤柱采动变形光测特征

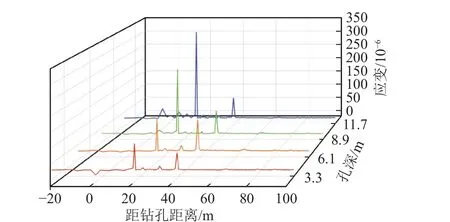

采动条件下,煤体随着应力水平和加载次数的增多,内部微裂隙逐步萌生、发育连接,形成宏观裂隙,最终破坏失稳。FBG 对煤体变形进行监测时,煤体表面或者内部出现微观裂隙的时候,裂隙产生位置光栅所测得的应变会明显大于相邻区域。随着裂隙进一步发育,加速扩张,宽度增大,形成裂缝,裂缝处光纤应变也随之迅速增大,根据光栅应变增量来判断局部煤体变形的剧烈程度和实现煤体变形定位。如图15 所示。

图15 煤体内部变形光栅应变响应Fig.15 Strain response of deformation grating inside coal body

图16 为工作面推进距离1–1F 号钻孔前-20 m至滞后测孔100 m 期间FBG 不同孔深处应变时域对比曲线,可以看出,应变均随煤层回采呈现逐渐增加趋势,FBG 在工作面期间,应变出现4 次瞬时突变,瞬间突增最大应变的位置在滞后测孔16 m 处,工作面推进滞后测孔41 ~100 m 期间,应变均平缓稳定,波动幅度不明显,逐渐趋于稳定,达到应变稳定阶段。

图16 回采期间1–1F 号应变曲线Fig.16 Strain curves for different hole depths of No.1–1F during mining

图16 中孔深3.3 m 所示,工作面回采期间FBG应变均发生不同程度突增,其中在滞后钻孔16 m 与37 m 时瞬间增加应变量较大,增加应变量分别为85×10-6与62×10-6,在30 m 处应变仅增加19×10-6,应变呈现 “阶梯”增加趋势,随后应变曲线均逐渐平缓稳定增加。在工作面回采滞后钻孔40~100 m 期间,FBG 测得,平均应变差量40×10-6。观察图16 中孔深6.1 m 可以发现,应变增加趋势与孔深3.3 m 类似,不同的是工作面在滞后测孔40 m 后,应变曲线突增量大。

图16 中孔深8.9 m 可知,在距离测孔前–6 m,FBG 出现应变波动现象,应变增加94×10-6,随后持续增加,该状态维持了约20 m,随后FBG 应变瞬间增加位置在滞后测孔16 m 和37 m 处,煤柱的应变分别增加为228×10-6和90×10-6,前者变形量约是后者的2.5 倍。随着工作面推进,应变保持平稳增加状态,表明采动应力趋于稳定。综上可以看出应变跳跃幅度是随着孔深增大而显著增大,受工作面回采影响,变形增大幅明显,应变跳跃幅度更大。影响范围在滞后钻孔40 m 处,在16 m 处应变波动最为明显,此时煤柱内部出现一定程度破坏,内部变形剧烈。

图17 为工作面距离钻孔前–10 m 至滞后60 m推进过程1–1F 号测孔所测应变的时域变化,选取FBG 测孔深度为11.7 m 处测点。可以看出,在工作面推进未进入上覆遗留煤柱前,应变仅在平缓增长,当工作面推进至遗留煤柱下时,应变出现一次大幅度突增,在工作面推进出遗留煤柱滞后钻孔40 m 左右,出现一次小幅突增,随后处于平稳增长状态。

图17 钻孔深度11.7 m 测点1–1F 号应变曲线Fig.17 Strain curve of measuring point No.1–1F at a drilling depth of 11.7 m

为详细研究工作面回采过程中进出上覆遗留煤柱应变增量规律,如图18 所示,为便于分析,对应变突增所在阶段进行编号,分别为1*,2*。在回采期间经过进入和推出上覆遗留煤柱均有瞬变应变出现,不过进入期间大于推出期间。

图18 过煤柱期间1–1F 号应变曲线Fig.18 No.1–1F strain change curve during coal pillar crossing

如图17,18 所示,滞后测孔10 m 初始应变为97×10-6,1*强矿压显现时应变开始相应的起始值为112×10-6,位置于滞后测孔16 m 时进入遗留煤柱下方约5 m,此回采过程前应变波动平缓增长,应变激增,推进距离增长1 m,应变增量为317×10-6。明显看出1*应变增量大于2*增量,2*应变突增位置在遗留煤柱下约38 m,此时工作面即将推出上覆遗留煤柱下方,应变虽再一次发生突增,增量为74×10-6,应变突增时工作面仅回采1 m,但前者的应变对应的增量与后者增量相差较大,后者应变增量仅为前者的1/4。

基于以上分析,煤柱内部变形呈现阶段性,仅在过煤柱阶段出现2 次应变激增现象,且发生距离相距22 m,说明受上覆遗留煤柱集中应力影响明显,顶板垮落应力叠加,煤体出现破裂时会伴随着应变的瞬间变化,变形突然,发生速度过快。而且受集中叠加应力影响导致煤体破裂程度时应变大小呈正相关,在煤柱宽度方向上,内部变形出现显著的分区现象,靠近受回采影响侧影响明显,在煤柱宽度方向10~15 m 范围内水平变形量约为其他宽度的2 倍。

以上分析表明,光测方法在井下抗干扰能力强,对工作面推进过程能实时监测,对煤柱变形强度响应灵敏,具有很好的前兆响应,在煤岩体应变观测和矿压预测方面应用前景广阔。实验室试验已取得大量成果,但该技术现场应用还处于试验阶段,仍需要通过大量现场试验得到进一步完善和验证。

4 结 论

1)工作面推进过程中经过上覆遗留煤柱,水平应变峰值在煤柱宽度11.5 m 处,煤柱塑性区宽度为2 m,变形影响范围约在10~15 m。

2)受到上覆遗留煤柱影响,区段煤柱超前支承压力影响范围在距钻孔30 m,应力计应力增量在5 MPa,支承压力峰值在10 m 处,滞后钻孔90 m 左右,最大水平应变保持在650×10-6稳定波动,区段煤柱不再受工作面推进影响。

3)回采过煤柱阶段,根据现场实测区段煤柱11.7 m 处最大水平应变,过上覆遗留煤柱出现2 次应变突增,进煤柱5 m 时FBG 测得水平应变增量317×10-6,出煤柱前2 m 时增量为74×10-6,约是进煤柱阶段的1/4。进煤柱时顶板周期破断伴随回转运动以及出煤柱时覆岩2 次运动,顶板大面积切落造成矿压显现剧烈。