基于可测试层间防火封堵系统的幕墙耐火试验炉检测设备的开发措施

2024-03-18单波苏晓顺刘会华王海军

单波,苏晓顺,刘会华,王海军

(建科环能科技有限公司,北京 100013)

1 前言

当今,建筑幕墙以其独特的魅力应用于各类建筑的内墙、外墙,高层或超高层建筑,其良好的防火效果、隔热效果尤其重要。在节能减排的国家大战略下,如何使节能幕墙门窗具备耐火性能,延迟火灾对建筑室内的破坏,方便消防救援,是目前高层建筑防火技术研究中必须面对的一个现实。2022 年3 月关于建筑幕墙防火性能的推荐性国标发布,耐火完整性、隔热性等耐火性能的检测也有了参照标准,幕墙耐火性能的检测进入了新的阶段。

幕墙种类较多,体积较大,因此检测幕墙耐火性能的设备体积较大,市场上成型产品较少。多集中在门窗、建筑构件耐火试验炉的研制和应用方面。如加拿大国家研究院的一种中型耐火试验炉整体结构的介绍,其最大试件面积不足3m2。李萍论文中介绍的垂直建筑构件耐火炉可测长2.5m×高3m 试件,采用了控制模块和组态软件,自动化水平逐步较高。而某机构计划开发耐火炉组合炉膛也由于实现困难,最终选择了两组固定炉膛,其中垂直耐火炉可测长2.5m×高3m 的试件。综上所述,国内外门窗、建筑构件耐火试验炉参考资料相对较多,对幕墙耐火炉的开发有一定的借鉴作用,特别是王帆的论文中的多功能组合炉膛的想法,为大型幕墙测试洞口太大,小尺寸幕墙检测时如何减少过多封堵材料提供了新的思路。为了达到更好的测试建筑幕墙耐火完整性、幕墙耐火隔热性、层间防火封堵系统等,也为国家标准《建筑幕墙防火性能分级及试验方法》提供实验数据和验证方法,故参考《GBT 9978.1-2008 建筑构件耐火试验方法第1 部分:通用要求》和相关资料,设计制作了幕墙耐火试验炉检测设备。

幕墙耐火试验炉可以提供一个标准的室内或室外的火灾温度场,可以检测建筑幕墙的耐火完整性、耐火隔热性,同时移动式升降炉顶不仅可以调整炉体洞口高低,减少不同尺寸的幕墙封堵,还可以作为楼层间隔安装层间防火封堵系统以测试其封堵效果,这是其他检测设备不易实现的。幕墙(构件)耐火试验炉包括炉体结构、供排气系统、控制系统,报警监视系统、软件等。同时,在试验构件中布置测温热电偶,可用于研究构件内部温度场的发展过程以及构件在高温下的承载能力, 验证在高温下幕墙整体的耐火性或层间防火封堵系统的性能,利用数值模拟和实体试验相结合,从而为建筑幕墙抗火灾设计及火灾后结构的损伤评估与修复加固提供科学依据。

2 设备研发

2.1 幕墙耐火炉检测设备的组成

2.1.1 炉体结构

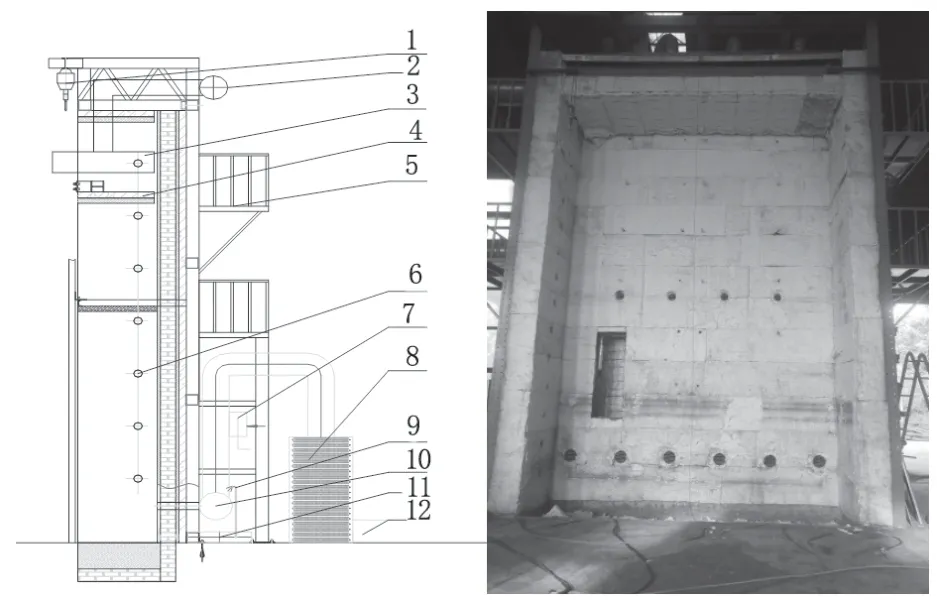

幕墙耐火试验炉体为垂直立式(见图1),由于一块完整单元体幕墙上横梁与下横梁间的垂直距离以4.5m或者6m 较为常见,在考虑其它因素,幕墙耐火炉试验洞口长×宽设计为5m×8m(可调),洞深1.25m,是国内较大的幕墙耐火试验炉。幕墙耐火试验炉地基整体下沉,地基承载力特征值按140kPa 进行设计,采用素灰夯填,压实系数≥0.97,基础荷载共计90t,炉体洞口前预埋20mm 厚,300mm 宽钢板,承载幕墙试件。

图1 试验炉主体示意图

耐火试验炉框架采用槽钢和工字钢焊接制作,外围设置两层检修平台,后侧设置了通道门,人可以进入对试件进行操作。炉体采用五层结构,从外到内分别为钢结构框架、防火砖、耐火高温石棉、耐火砖、耐火陶瓷纤维毡(耐火1300℃)。

耐火试验炉顶采用活动平台方式,平台钢构件上添加隔热棉,增加了平台的实用性及可维护性。移动平台采用左右两端4 根钢绞线吊装的型式,通过钢绞线和定滑轮在卷扬机的牵引下完成高度的升降,在楼板前端设置与试验炉连接和固定的装置,方便固定模拟楼板(见图1 ~4)。移动炉顶平台一方面作为耐火炉的顶层,可以按照幕墙试件的高度调整高度合理密封;另一方面,也可以作为模拟楼板添加层间防火封堵系统保持顶部密封,为测试幕墙的层间防火封堵提供了检测条件,是一种创新。

2.1.2 供排气系统

(1)燃气供气。幕墙耐火试验炉供气系统采用液化气供气,分置两个房间(见图2),一间为供气室,一间为气化室。室内地面用不发火水泥砂浆抹平压光,房间内配防爆排烟风扇和防爆照明,符合防火防爆要求。

供气室采用50kg 灌装石油液化气,共16 瓶分两组每组8 瓶。试验时,当一组液化气压力低于设定值时,液相切换阀会自动转换到另一组灌装液化(见图2 左),这样可防止试验中燃气突然耗尽,使试验中断。

(1)对于分布式电源而言,其实际发电电量具有一定的不确定性,因此大电网仍旧是不可或缺的存在,所以,从某种角度分析,该种模式的运用无法明显减少电网的相关费用,如建设费用、维修费用以及改造费用等。

气化室内的气化炉是通过燃气控制部分将液相的液化石油气转化成低压的气相石油气,便于在燃烧中与空气混合被点着。气化室内采用300kg 与100kg 双汽化炉模式,适用不同燃烧情况下的供气要求。

(2)空气供气。空气供气系统采用30kW 离心风机提供助燃气体,最大流量9000m3/h,风机通过顶部送风口分送两侧管道的15 个点火嘴,每侧各有一个电动调节阀调节流量和压力,当总压力大于1kPa 达到点火要求后,每个点火嘴的电动调节阀再分别调节各自供气量大小,使火焰能迅速点燃,并控制火焰大小。

(3)排烟冷却系统。排烟冷却系统包含两部分,一部分为幕墙耐火试验炉顶部的高温吸烟罩吸入的外部烟尘,另一部分为炉后侧下部及中部设置的管道排出的炉内烟尘。试验炉底部设置6 个间距0.8m 的排烟管道(图1 右),炉内高热量的烟气经过排烟管道后,将炉体内的烟气排出,在横向管道外侧采用的喷淋方式(见图1~9)进行外部一级降温冷却。顶部集烟罩(图1 ~3)收集的烟气通过可伸缩管路和经过一级降温的炉内烟气通往主排烟管路,主排烟管道通过竖直管道风量调节板(见图1 ~7)调节冷却风量进风大小,可以使进入风机的混合风进行二级冷却使温度再次降低,以使空气温度控制在200℃以下。炉体中部增加4 个可开合式排烟管道(见图1 右),如做大型幕墙时可打开,加快烟气的排放,并对炉内的压力控制起到调节作用。

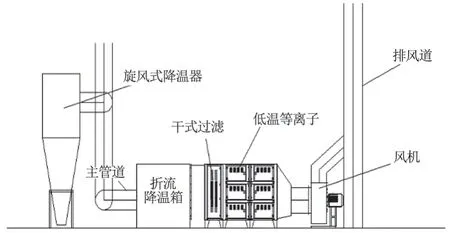

(4)净化系统。幕墙耐火试验炉收集的烟尘经过降温后需要进入净化系统除尘净化。烟尘依次进入旋风降温箱(图3),配有铝制水冷散热器及温感探头的折流降温箱、过滤器、低温等离子烟尘设备,然后离心风机排除净化后的烟气。经对有组织废气和无组织废气检测,满足排放标准。

图3 烟气净化处理设施

2.1.3 控制系统

(1)温度采集及控制。温度测量采用镍铬-镍硅(k)热电偶,合计48 只。其中炉内21 只温度探头,探头为活动式,当一定平台上下活动时,探头可后撤隐藏。其他温度测点多贴片式探头,采用直径为0.5mm 热电偶,熔焊在厚0.2mm、直径为12mm 的圆形铜片上,符合GB/T16839.1 规定。

试验炉内火荷载的温度升温曲线分为室外温度曲线和室内温度曲线(图4),幕墙试件可以根据试验需求做相应的耐火试验。室内温度曲线按照公式T=345lg(8t+1)+T0(T0 为试验初始温度,此处采用20℃)控制炉内的平均温度。室外温度曲线按照T=660(1-0.687e(-0.32t)-0.313e(-3.8t)+T0 控制试验炉内温度,37 分钟后,炉内温度稳定在680℃。

(2)压力采集及控制。炉内压力测量需用7 个压力传感器,测量范围-100 ~100Pa。位置布置在耐火炉内后部中间偏左500mm、从底到顶每隔1m 一个。测压探头为T 形耐高温不锈钢管,从炉内穿过炉墙到达炉外,压力信号反馈给PLC,由出风管路两侧的调节封板和排烟风机的排风量大小来调节压力值。在试验开始5min后,炉内压力达到15±5Pa 的正压,10min 后,达到17±3Pa。

(3)点火控制。液化石油气通过气化炉气化后经过两次减压调节使压力稳定在12kPa,燃气端按顺序经过球阀、电磁阀、空燃比例阀、不锈钢软管连接到点火嘴的燃气端入口,点火嘴采用有焰烧嘴,工作压力为5~15kP。

助燃气体由变频器控制风机给点火嘴供气,空气压力大于到1KP,助燃气体分别经过手动蝶阀、电动蝶阀(自动控制进气量),空气软管连接到点火嘴的空气端入口。自动点火控制器通过PLC 控制进行点火,燃烧器自动调节空气和燃气的比例,使燃气能充分燃烧达到点火效果,通过调节供气量的大小控制点火嘴热量的输出。

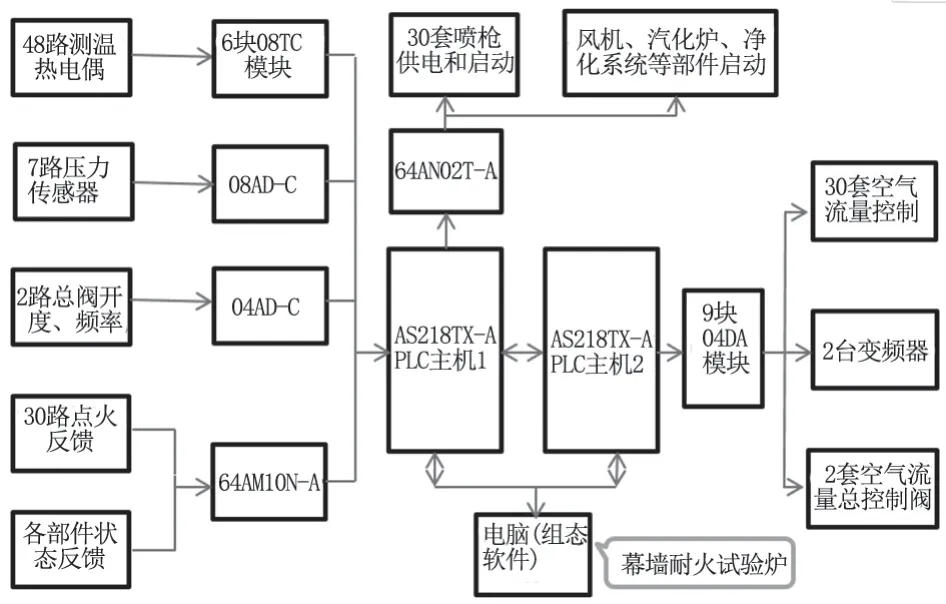

(4)软件系统。耐火试验炉的监控点位接近400 个,包括温度点、压力点、点火控制点和各种反馈点,控制系统由台达PLC 的AS228T-A 双主机共同协作完成(见图5)。AS228T-A 主机1 与组态软件配合使用,采集温度、压力、点火控制器、风机、冷却水泵等各部件工作状态的反馈信号,并控制各部件的开启。AS228T-A 主机2 控制各部件的模拟量输入输出,如点火嘴供气量的大小,风机的转速等。

图5 系统硬件配置图

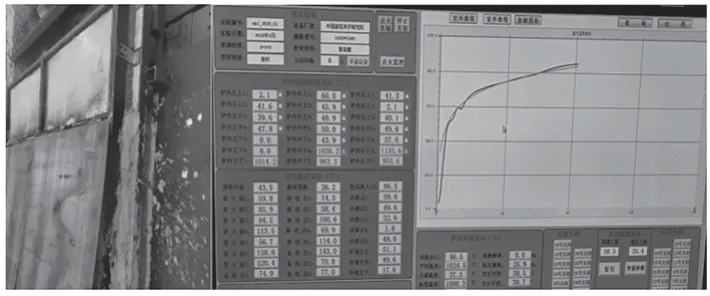

软件的监控界面采用WINDOWS10 操作系统、人机界面利用杰控软件开发,可以收到PLC 和其它部件的各种信息并进行反馈,控制设备运行。图7 是试验运行中监控主界面,左面上部是基本信息,左面中部为温度压力显示区域,右部为图形曲线显示界面,室内曲线和室外曲线可以自由切换。测试期间实时显示测量结果并动态地绘出完美曲线,数据可以永久保存、调阅和打印输出,可直接打印报表。

2.1.4 报警系统

(1)控制报警系统。控制端报警系统主要是点火前各项准备条件和运行中出现的一些情况。点火前需满足工作条件,如助燃风机、恒压风机、点火器的供电;液化气高低压、助燃气体供气压力等;燃气报警、汽化炉等工作状态、温度传感器、压力传感器是否正常等,各部件正常,绿灯亮起,可以进入点火试验,如不正常需查验。点火后如炉内各温度点温差过高,压力过大,点火嘴没有火焰,排烟口温度过高等。出现报警信息后,需观察设备运行情况进行处理。

(2)燃气报警系统。燃气报警设备采用CA-2100D浓度报警主机和6 个CA-217A 浓度报警探头,在液化气室和气化室内共配有3 台防爆风机,并配有防爆照明系统。由于燃气密度比空气大,所以可燃气体探测器都是距离地面10cm 处安装,其中液化气室装有2 个,气化室装有2 个,垂直炉燃气管路下方左右各有1 个。一旦液化气泄漏浓度超标,报警凤鸣想起、防爆风机启动机将泄漏的液化气排放到室外,并自动切断供气电磁阀。报警问题解决后,点击复位报警停止。

(3)视频监控系统。监控室可直视且距试验炉直线距离宜大于20m,设备四周配有24 小时摄像设备,可通过手机时时监测。设备监视系统由5 个摄像头、录像机和监视器等组成,其中3 个高空球机变焦摄像头可大范围观察厂房情况,2 台变焦定向摄像头放在对准耐火炉的方向,可以时时监控,并可以通过软件在有网络的任何地方对现场进行监视现场情况。

3 试验数据

3.1 幕墙耐火试验

幕墙试件的耐火完整性、耐火隔热性的检测基于试件耐火时间的长短作为分级判定(见表1)。

表1 防火性能分级表

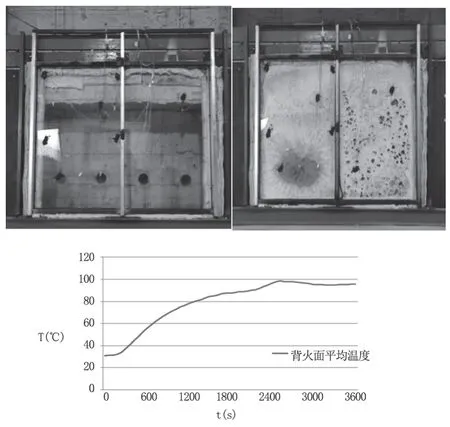

图6 是某次试件试验前后对比图,左侧为试验前安装的幕墙试件,右侧为65 分钟后试件。在试验炉运行3 min15s 时,左侧内侧第一片玻璃破碎脱落;运行3min 22s 时,胶片发生反应;3min40s,右侧内侧第一片玻璃破碎脱落;30min 和60min 在外层为破裂,65min 试验停止。由于在60min 内,试件外测试棉垫未被点燃,幕墙未出现缝隙,背火面未出现火焰,按照表1 的中的性能分级表可以看出,这个幕墙试件耐火完整性超过60min,满足2 级要求。图6(下)是背火面温度曲线图,幕墙玻璃上布置了一些温度点,60min 时背火面平均温度温升为95.7℃,最高温度温升为98.5℃,符合隔热要求,所以耐火隔热性合格。

图6 耐火完整性、耐火隔热性试验前后对比图及背火面温度曲线图

3.2 幕墙封堵试验

幕墙耐火炉设备还可以检测层间封堵系统的试验(图7)。试验炉顶通过上下调整可作为建筑层间楼板与幕墙之间填充具备密封和伸缩功能防止竖直方向火灾蔓延的封堵密封系统,选择相应封堵材料,做好两侧(图7左)和层间封堵系统。防火封堵构造采用室内标准升温曲线进行试验。图7 右侧曲线为试验正在运行中的温度曲线,试验最终运行到120min 后,防火封堵系统的封堵效果依然良好,该样品所检项目的检测结果符合GB/T 41336-2022 的第4 级(i)的技术指标要求。试验验证设备具有检测层间封堵系统的能力。

图7 幕墙封堵性试验

4 结语

(1)开发了一种检测设备,可以检测建筑幕墙的耐火性能;(2)幕墙检测设备具有洞口调节能力,减少封堵材料,节能减排,同时调节的炉顶可以作为模拟楼板,安装层间防火封堵系统,测试其封堵效果;(3)通过对幕墙的耐火性能的检测,可以不断改进和提高更合适的防火材料和防火结构的应用,为提高幕墙耐火完整性提供了科学合理的技术支持,也为建筑消防安全提供了坚实的技术保障。

随着人们对火灾防范意识的增强,幕墙防火相关的检测必定越来越严格,越来越普及。本设备的开发将为国家的建筑安全贡献一份力量。