基于“单件流”生产方式的三鑫公司血透管组装线优化研究

2024-03-18付思成王甘英樊乐安钱雨希

付思成,王甘英,樊乐安,钱雨希

(江西三鑫医疗科技股份有限公司,江西 南昌 330200)

随着医疗行业的飞速发展,国内医疗器械的需求量逐年增多,现存医疗器械企业要在竞争中占得优势,需要尽可能地降低成本,提高效率。然而,传统大批量的生产方式已不再适应当前灵活多变的市场需求,如何将精益思想融入生产管理,降低库存浪费、缩短周期成为企业制胜的关键。精益生产中的“单件流”生产方式,通过减少产品加工批量,建立无间断、无停滞的流水化生产线,对减少浪费,实现高效生产有着重要作用。三鑫公司血透管组装线原有的批量生产方式存在库存堆积、流动缓慢等缺点。为降低现场浪费,加快物料流动,车间引入“单件流”的生产方式,在工艺流程、现场布局、作业标准等方面进行了详尽分析,并提出了有效的改善方案。

1 血透管组装线现状分析

1.1 血透管组装线工序流程及现场布局

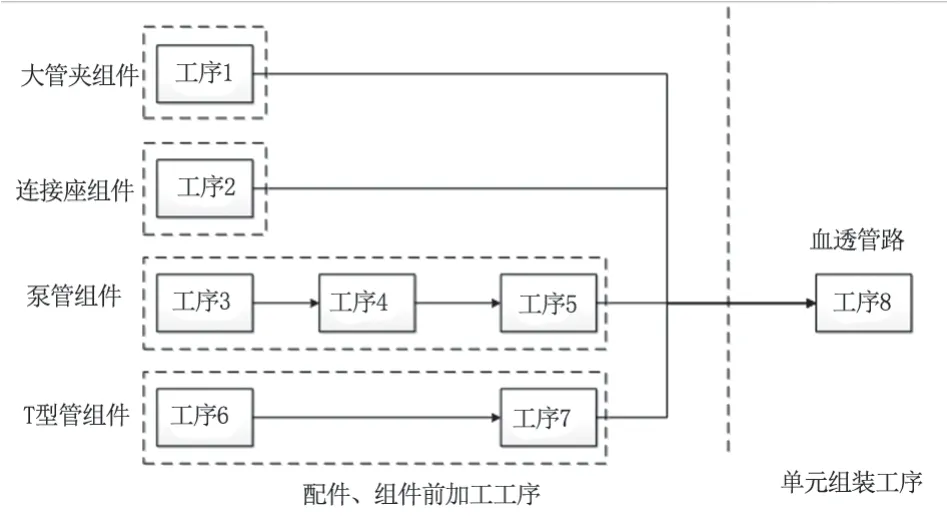

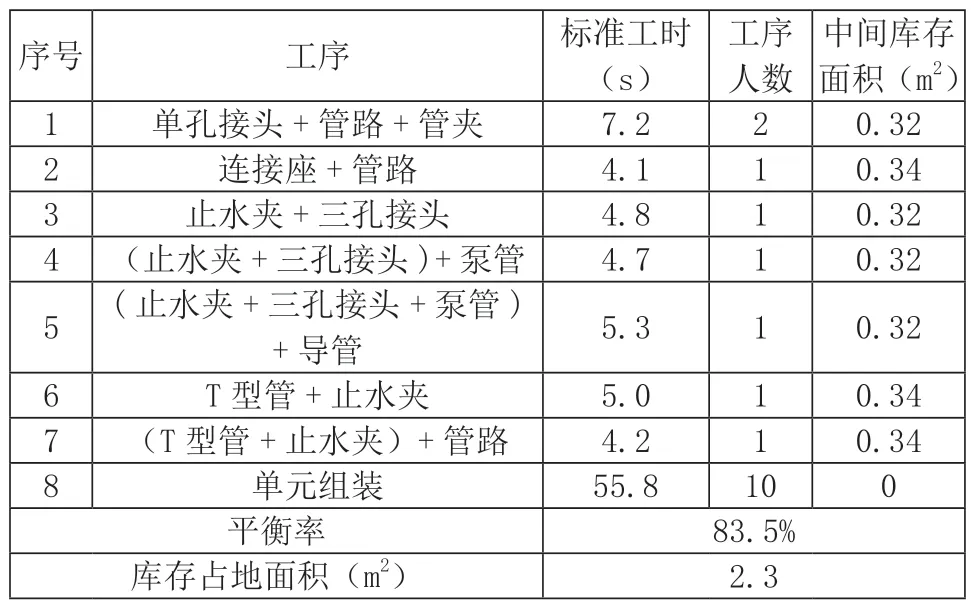

三鑫公司的主要产品为动静脉血透管,管路生产线包含前加工工序和单元组装工序,前加工工序负责将注塑、挤塑出的产品配件拼装成组件,单元生产工序负责将拼装好的组件及配件组装成完整的血透管,以动脉管路生产线为例,其工序流程如图1 所示,各工序内容、人数、标准工时及中间库存统计如表1 所示。组装线的现场布局如图2 所示。

图1 血透管组装工序流程

图2 血透管组装线布局图

表1 手工组装工序排布表

根据图1 和表1 可看出,动脉线共有组装人员18 人,其中前加工人员8 人,单元组装人员10 人。生产工序方面,前加工工序共有7 项,负责完成4 项组件的组装,分别为大管夹组件、连接座组件、泵管组件以及T 型管组件。产线整体的平衡率为83.5%,单线中间库存占地面积2.3m2。由于车间共有16 条生产线,故中间库存总占地总面积达36.8m2。

通过图2 看出,生产线采取“直线式”布局,前加工、单元组装工序分别在产线前后集群布置,前后距离约35m。前加工及单元组装的物料放置在产线末尾,前加工组件组装完成后,由搬运工将组件运送至单元组装工序,单元组装人员除前加工组件与管路外,其余组装配件均需移动至产线末尾的物料暂存区自行搬运。

1.2 血透管组装线问题分析

根据现场布局图,可看出车间采用的仍是传统大批量生产的布局方式,即成组单元布局,把相同工序的工位布置在一起,完成批量的成品后再一起转运。这种生产方式使得生产现场存在以下问题。

(1)中间库存堆积。各工序间分开布置,前工序组装完成后,前工序的成品不能立即运送至后工序,导致半成品均放置在前工序的线边暂存区,造成现场库存的堆积。

(2)搬运频繁。前加工区域工序种类较多,距离相隔较远,工序间存在频繁的物料搬运。单元组装区域物料远离组装工位,员工拿物料时频繁长距离移动,增加员工疲劳。

(3)不良品增多。半成品批量组装完成后才送至后工序,导致装配出现问题时不能及时发现,现场容易出现批量质量问题。

(4)产品生产周期长。从配件的投入到组装完成,期间存在多次等待、搬运、暂存、返工,延长了产品的生产周期。

(5)生产效率低下。各工序间生产节拍不匹配,且大批量的生产方式导致生产现场混乱,员工在搬运,找配件过程中花费较多时间,降低作业效率。

2 单件流改善方案

通过现场问题的归纳总结,发现影响车间生产的主要原因是生产方式不合理,应调整车间的大批量生产方式,加快物料的流动,减少工序间的等待与库存。因此,可以推行单件流生产模式,将部分前加工工序并入单元生产,以减少工序间的库存和搬运,完成产品的单件流动。为此,需要在工序平衡、现场布局、作业标准等方面进行改善,具体改善方案如下。

2.1 工序平衡

工序平衡是精益生产的常用手段之一,通过平衡工序、消除产线瓶颈,可以缩短产品生产周期,提高产线生产效率。将表1 中血透管组装各工序生产节拍绘制成山积图,如图3 所示。

图3 改善前各工序节拍山积图

通过图3 可看出,工序1、2 节拍过短,而工序5、8 节拍过长,为降低平衡率、减少工序间物料的搬运以减少中间库存,现将泵管组装的三个工序合并为一个工序,同时将工序1、2、6、7 合并至单元组装工序,改善后的工序排布如表2 所示。

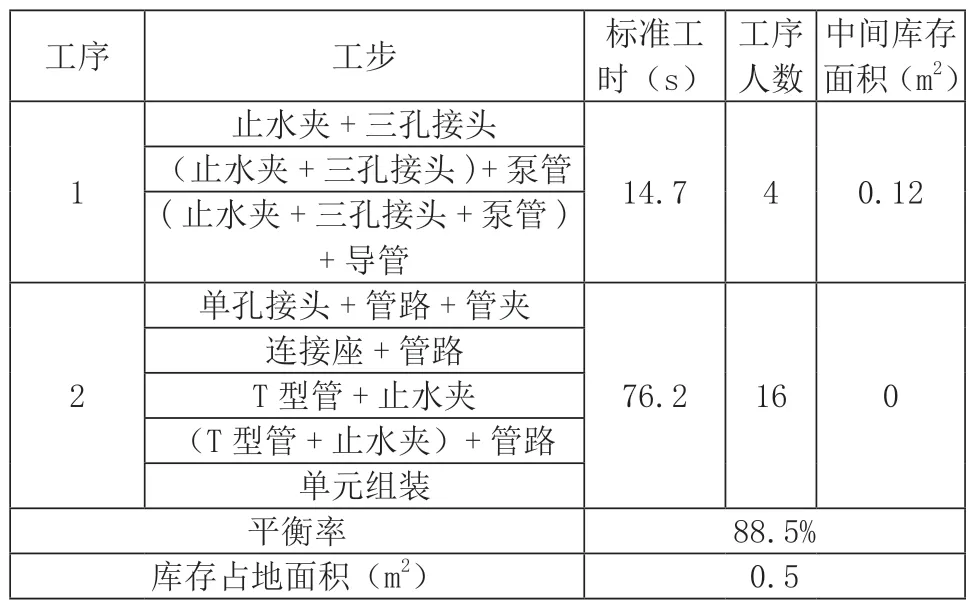

表2 改善后工序排布

通过表2 可看出,改善后工序数量降低6 项,平衡率提升5%,单线中间库存占地面积降低1.8m2,整体中间库存占地面积降低28.8m2。

2.2 布局改善

观察原有布局图,发现物料区距离员工较远,前加工区域距离单元组合装区域较远,增加了物料的搬运距离,因此需重新设计布局,减少现场的搬运浪费。修改后的布局图如图4 所示。

图4 改善后组装线布局图

由图4 可看出,在物料摆放方面,物料位置由线尾改放在线边,员工搬运距离从20m 减少为5m,日搬运时间由12min 缩短为3min,在工序布局上,前加工的泵管组装工序和单元组装工序不再分开,而是由一个前工序搭配两个单元组装进行联机生产,前加工组装完成后,单元组装工序可直接拿取泵管组件,使得单次搬运距离缩短15m。

2.3 标准化作业

标准化是使企业长期维持在较高管理水平的重要手段,为巩固单件流推行效果,消除变化点造成的各项损失,需要对现场作业进行标准化。本文在物料摆放、动作规范等方面制定了相关标准:在物料摆放上,由于单元组装新增了四道工序,多出的配件无处放置,因此重新设计了组装工位桌,并规范了物料的摆放位置与标准装载量,在确保物料摆放空间的同时,通过定置摆放规范了员工拿取物料及组装的顺序,减少了错装、漏装的风险。在动作规范方面,制定了标准作业指导书,通过规范员工组装动作,减少动作浪费,提升了员工的作业效率。

3 改善效果对比

通过推行单件流生产,车间的中间库存、单件周期时间与人员效率得到了显著的改善。

(1)中间库存降低。通过将组装流程的8 道工序缩减至2 道工序,消除了工序间的中间库存,使得库存占地面积减少28.8m2。

(2)员工作业效率提升。通过标准化员工作业、减少员工动作浪费、缩短搬运距离,使得作业效率由95%提升至102%。

(3)搬运距离减少。通过将物料暂存区由产线末尾改为线边放置,使得单次搬运距离减少15m,通过前加工工序与单元生产的联机,使得前加工物料单次搬运距离减少15m。

(4)返工时间减少。由于配件、组件单件流动,现场的组装质量问题能及时被发现并处理,使得产品返工时间减少35%。

(5)组装生产周期减少。推行单件流生产后,产品组装过程中工序间的等待、停滞减少,生产周期下降16%。

4 结语

本文通过在三鑫公司血透管产线推行单件流生产,将管路组装工序由8 道缩减至6 道,减少了工序间中间库存;通过改善现场布局,将前加工工序和单元生产工序联机作业,完成了配件、组件的单件流动,缩短了物料搬运距离;最后,通过标准化作业,巩固了单件流的改善成果,最终提升了车间的组装效率,降低了生产成本。

改善项目的成功说明,相比传统大批量生产模式,单件流生产模式对现场库存的控制与生产周期的降低有着明显优势,是多种小批量生产模式企业降本增效的重要手段。