CFG桩在软土地基深层处治中的应用研究

2024-03-17孙晨

摘要 针对软土地基稳定性差、承载力低等问题,可用CFG桩凝聚桩间土,分化地基荷载。但是为保障CFG桩应用效能,需结合软土分布情况,明确CFG施工要点,有效治理软土地基,使其承载力符合公路建设要求。因此,文章基于某高速公路项目,分析CFG桩在软土地基深层处治中的应用情况,明确CFG桩加固原理、施工要点,借此提升高速公路工程建设质量,促进城市交通体系的完善。

关键词 CFG桩;软土地基;深层处理;软基治理

中图分类号 U416.1文献标识码 A文章编号 2096-8949(2024)02-0120-03

0 引言

软土地基在公路建设中较为多见,影响着公路桩基结构的承载能力、公路营运安全。因此,须深层处治软土地基,提升其稳定性、承载力等。CFG桩为低强度混凝土桩,可利用桩间土承载力将公路荷载传递到深层地基内,起到治理、加固软土地基的作用。CFG桩技术具有成本低、结构简单、适应性强的优势,可满足各类公路的桩基建设要求。但在应用CFG桩时,应基于地基承载力设计,管控CFG桩技术指标,保障软土地基深层处治效果。

1 项目概况

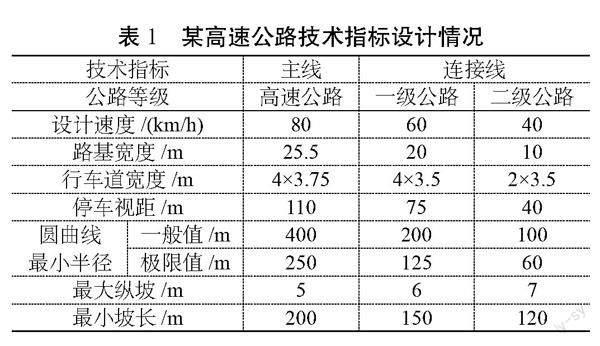

某高速公路项目,主线路为双向四车道,设计速度80 km/h,路基宽25.5 m,主要技术指标如表1所示。该项目线路较长,穿越了岩溶化山地地貌、构造溶蚀地貌、侵蚀构造单面山地貌区等三种地貌单元区,且受区域构造影响较大。地质调查表明:拟建路线存在不良地质作用,主要表现为崩塌、不稳定斜坡、岩溶、泥石流等。特殊性岩土主要有高液限土、软土。因此,拟采用CFG桩深层治理路段内软土地基,确保软基路段基础承载力符合建设要求。

2 CFG桩技术的应用情况

CFG桩由桩基、桩周土和桩体组成,C、F、G分别代表水泥、粉煤灰与碎石,多用于公路、建筑地基加固。CFG桩黏结强度高,桩身强度等级为C15~C20,全桩可产生侧向摩擦力,增加土层内桩端阻力,能够与垫层、桩间土层形成复合地基,增强地基稳定性。

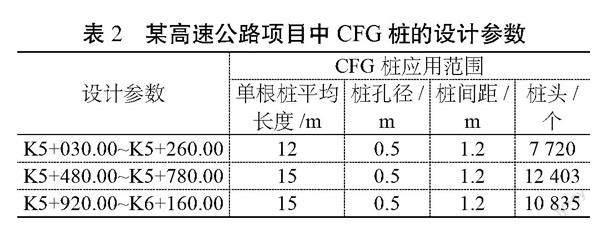

公路运营后,车辆荷载作用会使CFG桩产生沉陷,需依据公路荷载力大小,合理设计CFG桩桩长、桩径、桩底垫层。上述项目中,K5+030.00~K5+260.00、K5+480.00~K5+780.00、K5+920.00~K6+160.00路段均采用CFG桩工艺,桩长、桩径是以项目地质勘察资料为基础设施计算,具体数据如表2所示。其中K5+030~K5+260路段为构造溶蚀中山地貌,包含浅层软弱土层、有机质土层,施工前应先换填处理地基,设置排水通道。其他路段以填方路基形式通过软弱土、有机质土分布区域,以及软土层厚度较大地段,全部采用CFG桩,桩长设计为12~15 m。

3 CFG桩在软土地基深层处治中的施工要点

3.1 测量放样

测量放样的目的是计算CFG桩施工前工程量,明确路基点位、高程、轴线,确认高速公路软基开挖时的纵横断面。①施工人员需建立“导线网”,依据CFG桩技术要求,现场布置CFG控制网点,网点避开沉降变形高危区,且通视条件良好[1]。控制网点可设置在基坑外,以减少对施工作业的影響,但平面区域内控制点不得少于3个。②基于控制网点开始放样测量,加强CFG桩软土处理时的平面控制。测量方法是以《工程测量规范》(GB50026—2007)与《地形图图式》为核心,应用RTK采集剖面测量、钻孔孔位测量数据,配合地面调查、勘探等工作获取地质信息,整合数据资源后借助南方CASS6.1测量软件成图,为CFG桩施工提供数据支持。

3.2 施工前准备

基面清理。施工前在代表性地段试桩,试桩数量不少于2根,确认成桩方案可行性后,设计CFG桩工艺参数,确定CFG桩混合料配合比、材料要求、技术规范、质量标准,明确CFG桩施打顺序、材料坍落度和搅拌时间[2]。

钻机就位。清理软基区域建筑垃圾,挖除表面杂填土,CFG桩停灰面为地面清表线下30 cm。平整场地后,钻机就位,检查钻头、桩位中心点是否处于同一直线上,调整钻机使其达到水平状态。固定钻机,设置钻机的运行参数,可利用铅锤调整钻机垂直度,使其垂直度偏差小于1%,避免在钻孔时出现移位情况,确保钻孔施工质量。

材料制备。按照CFG桩混凝土强度等级,控制水泥、水、碎石等材料配比。例如,上述项目中CFG桩材料配比为水泥∶粉煤灰∶砂∶碎石∶水=6%∶13%∶26%∶55%∶8.7%。水泥选用强度等级为32.5的新鲜硅酸盐水泥和普通硅酸盐水泥,水为饮用水。碎石材料干燥、洁净,强度、耐磨性均符合要求,颗粒形状有棱有角,粒径约为30~50 mm,含泥量不超过10%。砂石洁净度符合要求,含泥量小于5%。CFG桩桩头为混凝土预制,桩头体积约为0.081 m3。混合料由专用罐车运至现场,进场后检查材料坍落度,材料坍落度控制在160~200 mm[3]。

3.3 钻孔进孔

钻进时关闭钻机钻头阀门,将移动钻杆向下,钻头紧贴地面。钻孔作业坚持“先慢后快”原则,钻入后避免钻杆摇晃,减少钻孔偏差,出现钻杆摇晃、进尺困难现象时,放缓钻进速度,预防桩孔偏斜、钻杆损坏。钻入深度符合设计标高后停止钻孔,钻机上需记录标高、标记位置。施工人员可依据不同软基作业面标高差异增减钻入深度,使孔深符合CFG桩设计要求,保障成桩质量[4]。

3.4 压灌成桩

(1)钻孔深度符合设计值后,用混凝土泵车泵送混合料,灌入钻孔后缓慢提升钻杆。压灌成桩时需一边泵送混凝土混合料,一边拔管。现场安排专业人士指挥,协调泵送、钻机操作人员,使泵送、钻杆提升作业同时进行、相互配合。

(2)严格控制钻杆提升速度,每分钟小于3 m。含水砂层需放慢钻杆提升速度,预防塌孔或断桩风险。提升钻杆时,混合料表面应持续高于钻杆底的出料口,直到桩顶、作业面平齐。灌注结束后用黏土封顶,以保护CFG桩桩顶,黏土厚度为50 cm左右,可同时起到防损、防冻作用。

(3)检查CFG桩成桩质量,测算桩位误差。纵向、横向允许偏差为5 cm,桩体的垂直度允许偏差为1%。成桩后,及时清理桩顶浮土,再回填30 cm级配碎石,碾压密实后作为桩基基础垫层,最后用吊线测算桩体垂直度、钻杆倾斜度、桩位误差,确保CFG桩符合要求。

3.5 成桩后处理

单桩施工结束后移动钻机到下一桩位。由于钻孔期间会产生灰尘,相邻桩位会被覆盖,所以钻机移位时应确认好桩位,就位后再次固定钻机使其平稳,随后依据钻孔深度标记信息进行钻孔[5]。单桩施工结束后,及时清理CFG桩桩间土、破桩头,加强地基检测。桩间土清理采用人工+小型机械方式,注意不得影响成桩质量,桩周围可预留20 cm保护层。切割桩顶时,切入深度应小于50 cm,可配合楔子截除桩头。完工后实施桩基检测,确认CFG桩身完整性和承载力、桩体强度。凿除CFG桩顶后,若桩体顶面标高低于桩头地面标高,需用强度高一级的混凝土接桩,接桩区域桩径大于设计桩径约20 cm,与既有桩体咬合长度大于20 cm。

成桩15 d后实施“竖向静载试验”,检查桩身荷载能力,或通过低应变检测试验逐一检查桩长、桩身均匀性和完整性,同时进行定性检查。低应变检测试验方法是应用ZK-5机械阻抗法检测仪单桩检测,评定桩体缺陷、桩身结构。有效测试范围为桩长、桩径比值小于30,摩擦端承桩、端承桩比值可小于50。

3.6 注意事项

3.6.1 预防窜孔

CFG桩为低强度混凝土桩,可加固处理软土地基、增强公路桩基结构稳定性,使其承载力符合要求。但软土层中包含粉细砂、饱和粉土时钻孔作业会扰动软土土体,引起土体液化情况,继而造成窜孔现象,影响成桩质量。为预防该问题,需在CFG桩施工期间加强窜孔防治。①对于包含粉细砂、饱和粉土的软基区域,适当增加CFG成桩间距,避免钻孔作业影响其他桩体,降低窜孔发生率。②结合土层结构,科学选用钻机,钻孔时严格控制钻进速度。易窜孔区域内可适当减少打桩数量,或实施隔排跳打的方法完成施工作业。钻孔后及时清理孔内弃土。③窜孔问题发生后及时处理。如在提升钻杆期间窜孔,应立即停止提升钻杆,连续泵送混合料,直到窜孔桩的液面回升到原本位置。

3.6.2 避免堵管

CFG桩施工中,堵管现象较为多见,表现为钻杆内管路堵塞、混合料无法进入钻孔,长时间堵管后混合料会硬结、失水,影响成桩进度。造成堵管的原因较多,混凝土混合料配置不到位、拌和时间过短过长、粉煤灰掺入量少都会改变混合料和易性,引起管路堵塞现象。

为预防堵管,应优化混合料配比设计,合理选用材料,精准控制、計算粉煤灰掺入量,比如,粉煤灰掺入量应控制在60~80 kg/m3左右。此外,因为CFG桩桩身为圆柱体,混合料在水泥砂浆层润滑后会与钻杆的管壁分离并进入钻杆管路,灌入桩孔。混合料拌和过程中坍落度过大、泵送压力过大会使混合料泌水,材料离析后会增加摩擦力造成堵管。所以配置混合料时,应确保塌落度在160~200 mm左右,拌和时可掺入适量泵送剂预防堵管。

钻机缺陷会导致堵管。比如,钻头密封性不足时,承压水及其内部的细砂会从缝隙进入钻杆芯管内部导致砂塞,混合料泵送时砂塞会堵住钻头阀门。因此,施工前后还应检查钻头密封性,施工结束后立即清洗输送管。最后,钻头弯头曲率半径过大、过小会造成堵管,需基于CFG桩的施工参数,科学选用弯头,降低堵管概率。

3.6.3 桩头空芯

桩头空芯由排气阀故障引起,钻孔时,排气阀故障后管内空气量增加,管内空气无法及时排出后,桩体结构存气,容易形成“空芯”。为预防空芯,应注意观察排气阀状态,堵塞后立即清洗、疏通。为减少排气阀故障,施工前后应保证泵送混合料、提升钻杆操作的一致性,避免钻头土掉入桩孔后堵塞阀门。

3.6.4 缩经、断桩

针对CFG桩缩经、断桩问题,还应严格控制拔管速度。在地下水丰富的钻孔位置,拔管速度应调整为2~2.5 m/min,钻头埋深控制在0.5 m左右。另外,施工期间需备足混合料,随钻随灌注,避免停工待料。

4 深层处治软土地基CFG桩的质量管理

根据CFG桩施工设计对桩体材料进行质量管理,确保桩材符合实际需要。成桩前,依据CFG桩施工设计,抽样制作混凝土试块,标准养护后测定其抗压强度。拌和CFG桩混合料时,混凝土上料顺序应为“先碎石(卵石)后水泥、粉煤灰”,后加入泵送剂、砂,粉煤灰、水泥、泵送剂应在砂、石掺入流程之间,每盘拌和时间大于1 min。

钻机就位后,钻杆应垂直于桩位中心,容许偏差50 mm。可用钻架+垂球方式找正桩身垂直度,使CFG桩垂直度偏差小于1%。隔排钻孔时应遵守施工顺序,预防窜孔。最后,CFG桩成孔符合设计标高后停止钻进,钻杆芯管内混合料充满后拔管,禁止先提管后泵料。钻杆提升时应在泵送停止后提拔,不得连续、超速提拔,成桩后提拔速度约为2~3.5 m/min。

应用桩机卷扬设备提升沉管线时,需控制好提升速度,可在提升一段距离后停止提升,留振后再次提升。留振时间、拔管快慢为质量控制要点,控制不当会导致桩端桩体水泥量过少,桩顶浮浆多,混合料离析后桩身强度不均,继而产生“缩径断桩”风险。控制拔管速度时,可通过试验获取最佳速度值,平均拔管速度应控制在1.2~1.5 m/min左右。

填筑CFG桩时,其填筑量应符合成桩体积,避免灌注成桩期间出现桩身断裂情况。此外,还需要按照原材料配比,控制桩体底部混凝土垫层厚度,基本厚度小于10 cm。成桩后还应结合道路条件,定期检查CFG桩承载力、强度,发现异常后立即干预。

5 结语

综上所述,在软土地基深层处治中应用CFG桩时,还应加强软地基路段地质勘测,汇总软土地基地质信息,依据公路项目的建设需求、线路分布情况,制定软土地基CFG桩施工方案。为最大限度地发挥CFG桩应用效果,应规范CFG桩施工操作,严格管理放样测量、钻孔、混合料配置等关键环节,施工前落实技术交底、技能培训工作,使一线工人掌握CFG桩工艺要点,以保障CFG桩施工质量,提升公路建设水平。

参考文献

[1]莫艳合, 梁冰心. CFG桩复合地基参数变化对软土地基处理的影响分析[J]. 西部探矿工程, 2023(9): 15-18.

[2]梁飞. 高速公路软土地基路堤变形影响因素分析[J]. 山东交通科技, 2022(5): 81-84.

[3]苏鹏. 复合多桩在软土地基处理中的应用[J]. 山西交通科技, 2022(5): 40-42+104.

[4]张小莉,伍翔飞,王迎丰,等. 孔内强夯碎石桩+CFG桩在软土地基处理中的应用研究[J]. 低温建筑技术, 2022(5): 123-128.

[5]赵钱. 路桥施工技术处理软土地基的方法研究——以S06酒(泉)嘉(峪关)绕城高速公路工程为例[J]. 工程技术研究, 2022(10): 79-83.

收稿日期:2023-11-13

作者简介:孙晨(1988—),男,本科,工程师,从事路基设计工作。