柯柯亚深层煤岩气水平井钻井实践

2024-03-15赵前进杨立军李慎越秦新德

赵前进 杨立军 李慎越 任 凯 秦新德

中国石油吐哈油田公司工程技术研究院 新疆哈密 839009

0 引言

“十三五”以来,吐哈油田缺乏优质天然气资源发现,天然气产量一路走低,进入“十四五”,锚定油气当量再上年产300×104t战略目标,其中天然气贡献要超过1/3。吐哈盆地侏罗系含煤地层面积9 600 km2,煤层厚度大、资源量大,西山窑组煤岩储层具备形成大气藏的资源基础及高产条件,有望为这一目标的实现增添资源底气。为探索柯柯亚背斜构造带煤系地层天然气成藏新模式,实现吐哈盆地侏罗系煤系地层天然气的商业突破,2022年在台北凹陷柯柯亚构造带J2x2柯新1号构造圈闭部署煤岩气水平井柯新1H,该井自上而下钻遇新生界、侏罗系齐古组、七克台组、三间房组、西山窑组(未穿),西山窑组(2 000~3400 m)发育多套煤层,目的层煤层埋深3 400 m左右,为国内陆上埋藏最深的煤岩气藏,与新疆油田准噶尔盆地白家海凸起煤岩气藏相比,地质构造、目的层埋深、地层压力、地层倾角、煤层分布等方面对标分析,钻井技术难题更加突出[1],有必要开展相关钻完井技术研究,为打成打好首口煤岩气水平井提供技术支撑。

1 工程技术难点

1)位于山前高陡构造,地层倾角40°~50°,钻压受限被动吊打,大尺寸井眼防斜与打快矛盾突出。

2)造斜段大尺寸井眼定向效果差,机械钻速低,同时受煤层坍塌应力大、煤矸石、煤岩水化等因素叠加影响,井壁易失稳坍塌,安全定向难度大。

3)千米水平段煤层起伏变化大,易出层,轨迹频繁调整,岩屑床清洁难度大,导致摩阻扭矩大,轨迹控制与安全钻井矛盾突出。

4)目的层煤质脆、煤层割理、裂缝发育,钻井液易侵入导致煤岩强度降低,对钻井液封堵防塌性能提出了更高的要求。

2 钻井关键技术

2.1 井身结构优化

通过前期钻井资料分析和地层三压力剖面研究结果可知,地层为正常压力系统,七克台组以上地层坍塌压力略低于地层压力,三间房至西山窑地层坍塌压力系数变化大(0.40~1.53),是预防复杂事故发生的关键井段(表1)。通过分析,柯新1H井存在2个必封点:①齐古组底约700 m,上部存在砾石层及疏松地层,下部七克台组存在浅层气,为井控提供井口条件;②目标煤层顶部。技术套管下至煤层顶部,主要封固上部潜在的塌、卡、漏井段,为三开水平段煤层专打提供井筒保障[2]。综合考虑安全钻井和后期压裂改造需求,水平井设计大三开井身结构,即一开采用Ø444.5 mm钻头钻至700 m,二开采用Ø311.2 mm钻头导眼完钻,水平井回填至造斜点,采用Ø311.1 mm钻头造斜至煤层顶部,下入Ø244.5 mm技术套管,三开采用Ø215.9 mm钻头,下入Ø 139.7 mm套管完井。

表1 柯新1H地层三压力数据预测统计表

2.2 大尺寸井眼防斜打快

该井直导眼二开至完钻设计井眼尺寸Ø 311.1 mm,2 500 m以浅地层倾角大,控制井身质量是关键所在。西山窑地层中下部煤层分布多、层厚、砂泥岩互层,通过不同的控斜技术适应性分析,煤上地层优选Power-V垂直钻井工具,解决钻压受限导致的防斜与打快的矛盾。

煤下地层优选低成本全压控斜钻具,解决煤层钻进阻卡频发的问题。结合钟摆防斜、动力学防斜理论,形成一种适合大倾角地层复合钻进的全压控斜技术,该技术采用特殊构型稳定器的螺杆、个性化尺寸与安装位置的新型组合,是通过稳定器的数量、构型、尺寸大小及安装位置的调整来实现防斜打快[3],形成了“两短一长+外径递增”特殊三稳定器“0—1—2”组合设计(图1),达到钟摆力最大化,实现全压复合钻井条件下自主控斜的功效,该钻具辅助配套MWD随钻跟踪,实现“防、稳、纠”多功能于一体,可精确控制井斜与方位走势;同时优化配置具有井壁修复功能的新型稳定器,实现易塌、易缩井段井壁随钻修复,保障起下钻、短拉过程中钻具起下顺畅。自下而上稳定器外径由308 mm减少至305 mm,稳定器长度由250 mm增加至600 mm,构造形式为三翼对称螺旋型,有效增加与井壁的支撑点,保证下部钻铤的钟摆力效果,增强防斜效果,3个欠尺寸稳定器外径自下而上为阶梯式依次增加设计。通过现场试验验证,1 000 m调整段长小于等于40 m,最大井斜控制精度小于等于3°,全压复合钻进比例大于等于95%,钻压在40~120 kN范围内可调,有效解决了前期常规钻具轻压吊打、频繁纠斜、钻井效率低的技效性经济性的和谐统一。

图1 低成本强稳斜钻具组合示意图

2.3 水平井井眼轨道优化

2.3.1 目标方位优选

本井西山窑组地层最大水平主应力方向为北偏西20°,区块最大主应力与最小主应力差10.2~11.9 MPa,造斜段沿设计方位预计坍塌压力系数0.90~1.42,对应柯191井垂深3 268 m、井斜角75°左右时坍塌压力系数最高为1.42。水平段预计本井在钻遇水平段过程中,垂深3 350 m、井斜85°左右,沿设计方位101°钻进最大坍塌压力系数是1.45,考虑水平段井壁稳定性,优选水平井轨迹方向与最大主应力夹角优为59°,且 A、B点海拔高差相对较小,有利于轨迹控制[4],故水平段方位优化为101°(表2、表3)。

表2 预计不同井斜角处的坍塌压力表

表3 水平段不同垂深处坍塌压力变化统计表

2.3.2 井眼轨道设计

为降低二开大井眼定向的难度,A点靶前距设计449 m,垂深约3 277 m。造斜段平均造斜率不宜超过4.5°/30 m,根据直导眼煤层实钻情况,造斜段避免在煤层中定向,设计稳斜穿越3套厚煤层,垂直厚度分别为7 m、16 m、7 m,狗腿度控制范围(3.3°~4.3°)/30 m。三开出套管鞋设计稳斜段约15 m,以规避导向盲区,为提高水平段煤层钻遇率[5-6],在A、B靶点间增加3个控制点(表4)。

表4 柯新1H水平井井眼轨道设计表

2.4 强抑制强封堵钻井液

2.4.1 煤层坍塌机理

矿物组分分析:X射线衍射分析结果显示,煤系地层井段黏土矿物含量在16%~29%,以伊/蒙混层为主,容易发生井壁失稳[7](表5)。地层较易水化分散、脆性剥落和坍塌,钻井液应加强对裂缝、微裂缝的封堵和对黏土矿物的抑制性。煤层割理较发育,孔隙类型主要为微孔和微缝,矿物组分胶结性差,钻井液滤液侵入后胶结物水化分散、脆性剥落和坍塌引起井壁不稳定。

表5 邻井岩石矿物组分分析结果统计表

从裂隙构造分析可知,煤层裂隙发育是其坍塌的主要原因,煤层中割理、大孔和中孔几乎占据了煤裂隙体积的54%,裂隙半径0.06~16.10 μm,一般钻井液体系由于颗粒较大难以针对煤层裂隙尺寸进行有效封堵。从电镜扫描和岩心外观特征来看,岩石挤压变形严重,表明此处存在构造地应力且分布不均,地层微裂隙、孔喉发育,为滤液进入提供了便利通道。

2.4.2 技术对策与性能评价

针对煤/泥互层井壁易垮塌、易井漏、长水平段钻进托压等地质工程难点,在做好封堵的基础上,强化防漏堵漏措施,提高承压能力,拓展安全钻进密度窗口,同时强化钻井液的抑制性和润滑性,二开与三开采用胺基有机盐钻井液[8-9](表6)。

表6 柯新1H水平井钻井液性能展示表

二开造斜段钻井液配方:0.2%~0.5%包被剂+1%~1.5%胺基抑制剂+10%~30%盐类抑制剂+0.2%~0.5%生石灰+2%~3%降滤失剂+4%~6%防塌剂+3%~5%封堵剂+1%~1.5%固壁剂+2%~3%随钻堵漏剂+0.2%~0.3%提切剂。

三开水平段钻井液配方:0.2%~0.5%包被剂+1%~1.5%胺基抑制剂+10%~30%盐类抑制剂+0.2%~0.5%生石灰+2%~3%降滤失剂+0.5%~1%抗温降滤失剂+4%~6%防塌剂+3%~5%封堵剂+1%~1.5%固壁剂+2%~3%随钻堵漏剂+2%~4%润滑剂+1%~2%石墨粉+0.2%~0.3%提切剂。

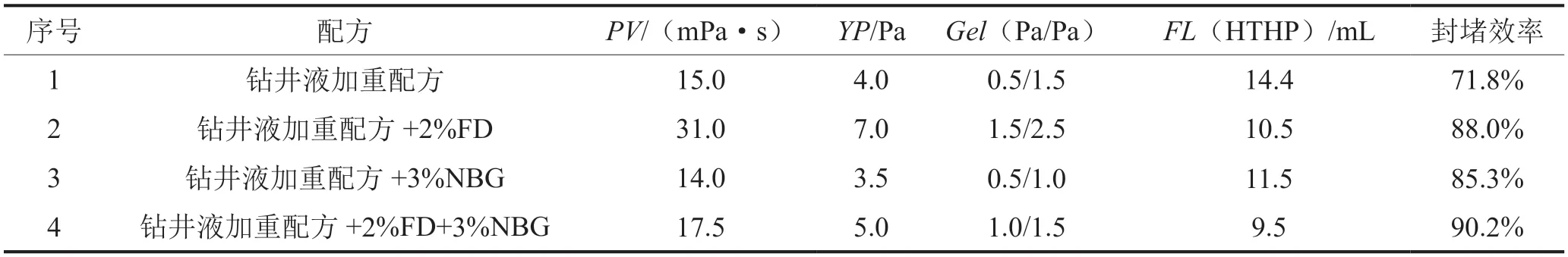

1)封堵性评价:通过纳米分散态和微米聚集态封堵材料的优化使用,进一步改善泥饼质量,提升多级封堵效果,优化封堵剂粒径级配,对易塌地层孔喉、微裂隙进行有效封堵。优选软化点与井底温度相匹配的防塌沥青FT-401,提高煤岩胶结强度[10-11]。室内实验评价表明,FT-401软化点100℃~110 ℃。选用JHS-01等纳米封堵材料、聚合醇PGCS-1提高对岩石微孔隙和微裂缝的封堵作用,降低滤液渗透压力,提高了井壁稳定性,封堵效率由基浆的71.8%提高到90.2%(表7)。

表7 不同钻井液配方封堵效率评价结果统计表

2)承压能力评价:煤系地层裂缝发育,漏失风险大,且存在返吐、复漏等突出难题,通过优化可胶结桥堵材料,大幅提升双向承压能力。开展常规桥堵配方与可胶结桥堵配方室内承压能力实验,对2~4 mm楔形缝板80 ℃加热5 h,两组配方颗粒粒径及加量一致的实验条件下,常规桥堵配方历时320 s最高承压6 MPa左右,之后快速降至0 MPa,说明其封堵层被剪切破坏[12-13];可胶结桥堵配方历时1 200 s正反向承压能力大于等于15 MPa,说明其封堵层完整致密,优于同粒径常规桥堵配方承压能力[11]。

3)抑制性评价:煤系地层黏土矿物含量高,水化能力强,易导致井壁失稳,通过优化盐类抑制剂、胺基抑制剂的使用浓度,大幅提升钻井液的抑制性能[14]。100 ℃滚动老化16 h后煤系页岩岩屑成型,回收率大于98%。加入抑制剂FTYZ后,膨润土线性膨胀率有明显降低,其抑制性优于单纯的甲酸盐(表8)。现场处理浆回收率大于100%原因:煤系页岩一般质地硬度高,热滚后的岩屑基本上都是不碎不分散,成型很好;同时测试样品水分未完全烘干。

表8 不同钻井液测试样实验结果

4)润滑性评价:基于传统液体润滑剂、特种极压润滑剂、固体润滑剂的多元组合,有效提升高密度、高矿化度钻井液的极压润滑性能,通过对3种不同钻井液密度润滑性评价[15],说明当复合型润滑剂加量为2%时,与未加润滑剂相比,润滑系数降低率在80%左右(表9),可在水平段增加用量以降低长水平段钻具的摩阻扭矩。

表9 复合型润滑剂在不同密度钻井液中的润滑性能统计表

2.5 长水平段钻完井

针对常规通井方法通井效率差、阻卡频发、易划出新井眼的问题,研发适合Ø311 mm、Ø216 mm井眼的通井钻具组合,其核心工具是双向通井器,主要由领眼器、连接管、修复器、连接管四部分组成(图2),具备正反向来回修复井壁、大排量清洁井眼、模拟下套管等功能。双向通井器通过上部钻具地带动在井筒内部绕自身轴线转动,领眼器可保证工具顺利进入井眼,规避产生新井眼的风险。修复器外壁上的PDC切削齿在井筒内壁切削,起到二次修复变形井壁的作用,实现缩径处井眼扩径,同时其斜坡带布置的尖锥合金齿可击碎井壁掉块,避免出现因井壁垮塌造成的阻卡问题[16]。其通井钻具自下而上依次为双向通井器、钻铤1~2根、随钻井壁修复器、加重钻杆、随钻震击器,根据井下工况组装不同通井钻具和执行相应工艺流程(图3)。

图2 双向通井器示意图

图3 不同工况下通井钻具组合与流程示意图

3 实施效果

柯新1H完钻井深4 531 m,其中二开直井段试验Power-V垂直钻井工具,应用井段700~2 200 m,平均井斜0.1°,平均机速为8.96 m/h,施工周期9.25 d,防斜打直效果显著。水平段进尺1 016 m,钻遇煤层段513 m(5套煤层),煤层钻遇率50.5%。

三开自井深3 514.78m开始钻进,刚出技术套管就出层,综合判断未钻至J2x2主力煤层,按照地质要求降斜追层,钻至3 644 m时由于煤泥交界面坍塌导致卡钻,处理未果后回填至3525 m开始侧钻,从水平段轨迹控制情况来看,共5次进入煤层,4次出煤层(图4),轨迹调整过程中结合元素录井、GR、气测规律等参数研判每次为底出煤层,并通过返算真实地层倾角对井斜进行实时调整。侧钻后于井深3 592 m井斜78.25°进入煤层(入煤点1),钻至3 710 m底出煤层(出煤点C1)。增斜钻至井深3 762 m井斜87.17°进入煤层(入煤点2),地质判断钻至Ⅰ煤层,继续增斜找层,于3 79 0 m钻出Ⅰ煤层(出煤点C2),于井深3 932 m井斜91.42°重新进入主力Ⅱ号煤层(入煤点3),接地质通知预计钻遇断层,需降斜走煤层底部,4 200 m井斜降至88.09°,于4 216 m底出煤层(出煤点C3)。按地质要求增斜至90°以上找层,钻至井深4 260 m井斜89.47°进入煤层(入煤点4),分2个井段4 260~4 263 m与4 271~4 283 m短暂进入煤层,钻至4 283 m底出煤层(出煤点C4),随后稳斜至井深4 449 m井斜90.58°进入煤层(入煤点5),钻至井深4 531m完钻。

图4 柯新1H水平段轨迹与井斜关系图

4 结论

1)柯新1H井通过煤层水平井钻完井技术实践,首次钻成了国内陆上最深的煤岩气水平井,完钻垂深3 316 m,水平段进尺1 016 m,可为国内外煤层水平井钻井提供技术借鉴。

2)煤上地层采用垂直钻井技术可为高陡地层防斜打快提供技术保障,而煤层水平段集成应用多靶点轨道设计、随钻岩性追踪、安全钻完井工具、强抑制强封堵钻井液等技术可实现复杂煤层产状的安全穿越,确保了千米长水平段钻进与下套管作业顺利实施。

3)从实钻情况来看,大三层井身结构可以满足煤岩水平井安全钻进,但机械钻速低,钻井周期偏长,建议后期探索试验小三开井身结构,进一步降低钻井成本。

4)技术套管下入深度的确定是水平段能否成功实施的基本条件。要确保技术套管完全封固煤层以上泥岩和碳质泥岩易塌井段,还需进一步论证技术套管下入的准确位置,是煤层顶部泥岩还是进入煤层以及进入煤层多少。