基于Unity Pro 的安全智能大吨位桥机控制系统的研发

2024-03-15黄康康丁扬威汤杭森蒋元中

潘 震 ,龚 平,黄康康,丁扬威,汤杭森,蒋元中

(1.杭州定川信息技术有限公司,浙江 杭州 310008;2.浙江省水利防灾减灾重点实验室,浙江 杭州 310017;3.水利部杭州机械设计研究所,浙江 杭州 310012)

0 引 言

随着水电站规模不断扩大,水轮机组的装机容量随之增加,其定子和转子的质量也越来越大,要求厂房内安装和检修水轮机组的桥式起重机(以下简称“桥机”)起重量不断增加,因而桥机各机构的电机、减速器、制动器等的规格型号不断加大。由于起吊水轮机组定转子的工况不多,桥机大多处于轻载运行工况,若完全按照最大起重量来设计起升和小车运行机构,会产生资源浪费,因此国内外同行提出双小车桥机的思路:平时采用单小车方式运行,在安装或检修水轮机组的定子和转子时,采用双小车运行方式,能够起到节能降耗的目的。但目前传统的大吨位双小车桥机控制系统普遍存在空中起吊重物时溜钩,双小车抬吊时启制动同步性差、操作复杂、定位困难等问题。

双小车桥机总体布置见图1。双小车桥机的设计虽然很好地解决了大吨位桥机的资源浪费问题,但目前重点需要解决的是其电控系统的自动化和智能化问题,以保证桥机起吊时不出现溜钩现象,以及在抬吊水轮机组的定转子时,双小车起升机构和小车运行机构能同步启动、制动,运行时能根据2 吊点的高度差自动纠偏,始终保持高度一致(高度差≤10 mm),同时大、小车机构启动运行时能减小摆动,以实现准确定位。

图1 双小车桥机总体布置图

为解决以上难题,基于秘鲁圣加旺Ⅲ水电站桥式起重机项目(起重量125 t+125 t,桥机跨距18 m)研发智能控制系统。

1 桥机起吊防溜钩技术研发

桥机在空中起吊重物时,由于电机转矩的建立需要一定时间,当电机输出转矩小于负载转矩时,会出现重物下滑的溜钩现象,产生安全隐患,目前这种现象在桥机运行中较为普遍。为此,国外公司(如德国ABB 公司、法国施耐德公司以及日本安川公司)各自研发出起重专用变频器,内含防溜钩控制程序,其输出接口板能输出起升抱闸控制信号。为突破国外垄断,急需另辟途径研发防溜钩技术,以解决起升溜钩问题。

秘鲁圣加旺Ⅲ水电站桥机起升系统由1 台90 kW 变频电机驱动,实现1∶20 调速比(50 t <起重量≤125 t 时,0.3~3.0 m/min;起重量≤50 t 时,0.6~6.0 m/min)。为实现起升机构的调速比,选用德国ABB 公司DTC 控制的ACS880 变频器驱动。

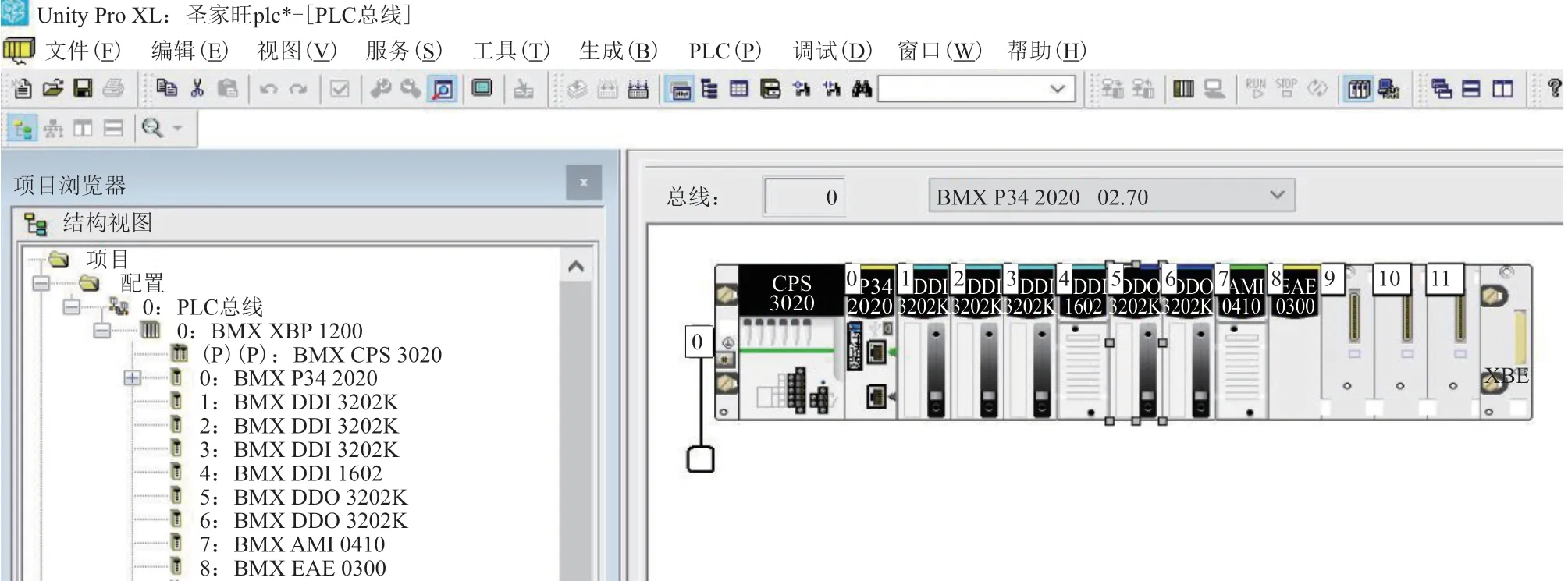

PLC(Programmable Logic Controller)采用施耐德M340 系列,由此需要在Unity Pro XL 编程软件开发环境[1]下进行研发。该软件基于Windows环境运行,能对各系统PLC 进行控制算法和逻辑组态。PLC 硬件配置见图2。

图2 PLC 硬件配置图

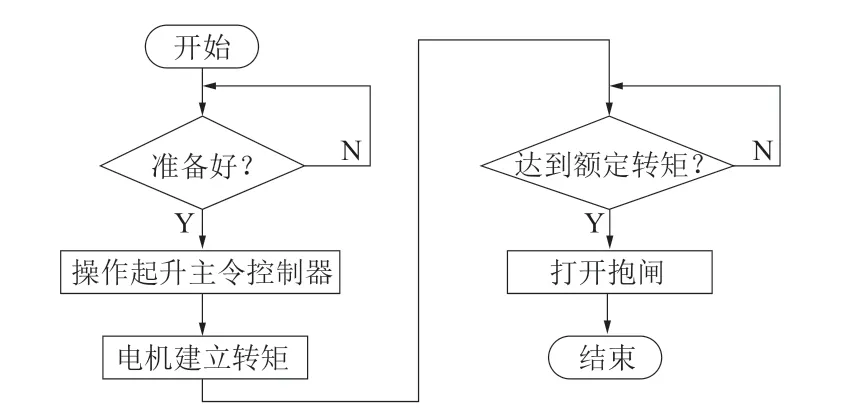

防溜钩控制流程见图3。为达到起升防溜钩的技术要求,按照图3 进行程序开发。启动运行时,电机堵转。通过变频器读取电机电流并转换成电机转矩模拟量信号(0~10 V),同时输送至PLC 模拟量输入模块。为保证起吊负载不产生溜钩现象,必须保证电机输出转矩大于负载转矩,而电机转矩的建立需要一定时间。当电机输出转矩增至100%额定转矩时,就能确保电机的输出转矩大于负载转矩,这时PLC 才会输出松闸信号,打开制动器抱闸。

图3 防溜钩控制流程图

2 双小车桥机抬吊技术研发

为解决双小车桥机抬吊起升及小车机构运行时同步性差、吊点高度难以保持一致、操作复杂等问题,确保抬吊成功,基于秘鲁圣加旺Ⅲ水电站桥式起重机项目进行研发,研发内容如下:

司机室设置联动台,其中右联动台设置起升和大车运行操作主令控制器,左联动台设置小车运行操作主令控制器,各5 挡,所有操作信号均输入PLC。起升机构使用SSI 绝对值编码器(德国库伯勒Sendix M5863),可将吊点高度数据传入PLC 中。

为实现单人操作2 小车并车运行,解决双小车桥机操作复杂及同步性差的难题,在联动台上设置操作对象选择转换开关,转换开关有3 挡:1#小车、2#小车、并车运行[2]。如需操作1#/2#小车起升或小车运行机构时,将开关转换至1#/2#小车;抬吊时,只需将开关转换至并车运行。操作信号输入PLC 后,通过PLC 的控制程序输出信号至变频器,从而实现桥机1# 小车、2# 小车、并车运行工况。

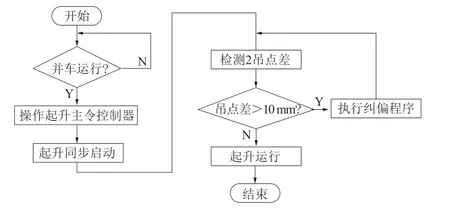

起升机构采用主令控制器控制时,上升、下降各5 挡。并车运行前,2 小车通过机械拉杆装置进行刚性连接,以保证运行速度同步;在起升卷筒高度限制器的轴上安装1 个高分辩率绝对值编码器,进行高度位置检测,其信号输入PLC 系统。并车时,以1#小车为基准,2#小车起升高度位置信号与1#小车进行比较,当信号显示高度差>10 mm 时,对2#小车的速度进行微调,实现高度位置随动,并车抬吊时,起升吊点高度始终保持一致,纠偏流程见图4。

图4 起升抬吊纠偏流程图

3 大小车运行减摆技术研发

由于启动或停车制动小车或大车机构时,载荷会随启动时的加速或制动时的减速产生摆动,这直接影响桥机的准确定位。而水电站安装或检修水轮机组起吊定转子时,对定位要求很高,司机操作有一定的难度。

为研发减摆技术,利用秘鲁圣加旺Ⅲ水电站桥式起重机项目中的桥机小车来探寻解决办法。桥机小车运行机构由2 台2.2 kW 三合一变频电机驱动,采用ACS880 系列变频器传动,开环控制,调速范围1.2~12.0 m/min 。大车机构载荷为典型的位移性负载,由4 台4.0 kW 三合一变频电机驱动,采用ABB 公司的ACS880 系列变频器传动,开环控制,调速范围2.0~20.0 m/min[3]。

为减小摆动幅度,基于Unity Pro XL 软件,根据单摆原理开发减摆程序,将变频器给定输入的阶跃信号改为锯齿波信号,同时根据起重量、钢丝绳长度调整运行机构的加、减速过程,使其摆动控制在一定范围内。

4 现场应用

开发的桥机控制系统已成功运用于秘鲁圣加旺Ⅲ水电站桥式起重机中,桥机现场见图5。该系统经调试与测试,能保持2 吊点高度一致,成功实现双小车抬吊运行功能,空中起吊不溜钩,各机构运行稳定、可靠,定位准确并具有数据记忆功能,变频传动系统使整机启制动平稳、冲击小。技术性能指标完成情况见表1。

表1 技术性能指标测试结果表

图5 双小车桥式起重机图

5 结 语

水电站桥式起重机是水电站重要的机电设备,其稳定运行与否,直接关系到水利水电工程水轮机组的安装质量与进度。本系统的开发彻底解决了水电站双小车桥机起升溜钩、抬吊同步性差、定位困难及操作复杂等长期存在的难题,使桥机实现高精度稳定运行,为国内桥机走向世界打下基础。