微结构和添加剂改善金属基复合材料摩擦进展

2024-03-14林海波熊邦英

唐 俊,林海波,熊邦英,杨 慷

(1.四川轻化工大学机械工程学院,四川 宜宾 644000;2.晨光高性能氟材料创新中心,四川 自贡 643000;3.安阳工学院机械工程学院,河南 安阳 455000)

引言

金属基复合材料因具有高强度、低密度和抗氧化等优异性能而受到众多研究者的关注。这些特性使得金属基复合材料被视为航空航天工业的理想结构材料。然而金属基复合材料韧性较弱、室温拉伸延展性较低、高温强度较差以及减摩抗磨性能差等缺陷阻碍了其广泛使用。因此,为了克服金属基复合材料减摩抗磨性能差这一问题,研究人员在固体润滑剂和表面微结构改善金属基复合材料摩擦学性能方面进行了大量的研究。结果表明,在金属基复合材料中加入固体润滑剂或在其表面设计并制造微结构都能够有效提高复合材料的摩擦学性能。迄今为止,人们通过仿生设计或添加剂诱导的方法研究了各种微结构,以实现运动部件所需的减摩抗磨性能[1-2]。

近年来,研究发现摩擦层主要是由固体润滑膜与晶粒细化层组成[3]。摩擦层因在高温高载、高真空与强辐射等极端环境下表现出优异的自润滑性能,使其在金属基复合材料上具有极大的应用前景[4]。同时也在航空航天、生物医学、海洋深潜、先进制造与热能工程等领域应用表现出蓬勃的生命力与发展潜力[5-6]。金属基复合材料摩擦层作为摩擦副直接接触部位,对金属基复合材料的自润滑效果与摩擦学性能起着决定性作用。制备相互贯通的表面微结构并填充固体润滑剂,在摩擦过程中固体润滑剂向摩擦表面析出流动,加速摩擦层形成进而实现优异润滑是提升金属基复合材料摩擦学性能的有效途径。尽管国内外研究学者在微结构设计制备和固体润滑剂在摩擦层形成与润滑作用机理方面取得了一定成果[7],但在表面微结构以及析出流动对摩擦层形成作用机理、摩擦层润滑性能的研究上仍有待进一步深入研究。故本文对表面微结构和固体润滑剂改善金属基复合材料摩擦学性能的研究进行综述分析,并对固体润滑剂和表面微结构的协同作用在金属基复合材料摩擦过程中形成润滑膜的作用机理和润滑性能进行了总结,为未来的研究提供可选择的方向。

1 表面微结构和固体润滑剂的研究现状

1.1 表面微结构对金属基复合材料摩擦学性能的影响

随着现代技术不断进步,国内外学者通过研究发现减小材料表面粗糙度并不能够有效地减少摩擦磨损,反而是拥有微/纳米结构的材料表面具备更佳的摩擦学性能[8-10]。表面微结构是指通过加工设备与技术手段,在材料表面人为地加工制造出拥有一定分布规律与尺寸的结构阵列,以达到改善材料表面润滑、减摩抗磨或其他方面的性能[11-15]。表面微结构减摩抗磨的灵感来自于自然界。荷叶表面的微结构降低了物体在其表面的粘附力和摩擦力从而实现自清洁性能[16-17];壁虎脚掌表面的微结构增加了脚掌与墙体之间的摩擦,使其能够在墙壁上自由的行走[18-20]以及鲨鱼皮肤表面的低能耗涂层可以降低与水接触时的摩擦力[21-22]。这些类似的表面微结构在绚烂多彩的自然界中普遍存在,自然界的动物植物进化出了形状各异的表面形态去适应变化的环境,而表面形态的不同演变出了类型各异的表面结构。

材料表面制备微/纳米结构不仅可以储存润滑剂,改善摩擦磨损,而且在磨损过程中能够收集磨屑颗粒,改善润滑情况,从而有效地减少摩擦,降低磨损,延长机械设备使用寿命。自然界中表面结构的发现为学者改善复合材料减摩抗磨性能提供了启示。国内外学者通过压刻技术[23]、3D 打印技术以及激光表面结构技术[24-25]等工艺对材料表面进行加工。其中,激光表面结构技术主要是通过光热效应对表面织构进行加工。相比于其他技术,该技术拥有加工成本低、性能稳定以及加工效率高等优点,并且研究者在理论研究与实验探究方面也积累了成熟的经验。基于此,材料表面结构处理以激光表面结构技术作为金属基复合材料表面加工的首选。Xu 等[26]利用激光烧蚀技术制备了微栅格、微羽毛和微凹槽3种表面织构,如图1所示。

图1 激光烧蚀表面微结构[26]

实验结果表明,在3种表面织构中,微网格织构 具有最好的减摩抗磨性能。与沟槽状织构相比,微羽状织构具有更好的减摩效果。因此,表面织构在减少接触界面的摩擦磨损方面起着重要作用。表面纹理密度越高,与摩擦件的接触面积越小。

基于这一结论,Wang 等[27]通过选择性激光熔墨印刷技术制备了400 μm×400 μm、间距不同(300 μm 和600 μm)的凹凸方形织构,具体的摩擦学性能见表1。实验结果表明,织构间距为300 μm 的试样摩擦系数要小于间距为600 μm 织构的试样。提出的润滑机制是摩擦副的有效接触面积随着间距的减小而减小,表面织构的存在起到了保持摩擦副接触面之间距离的作用,从而使摩擦副具有良好的摩擦学性能。值得注意的是,虽然印刷织构的摩擦系数较低,但实际接触面积的减小导致粘接强度不足仍是进一步提高耐磨性的障碍。

表1 仿生界面技术的方法概要

综上所述,表面结构作为一种改善摩擦副润滑性能、减少摩擦和降低磨损的有效方法为摩擦学学科开拓了新的研究领域,为改善摩擦副摩擦学性能开辟了新的研究途径。

1.2 固体润滑剂对金属基复合材料摩擦学性能的影响

研究表明,固体润滑剂对复合材料润滑性能的改善有着重要影响[28-29]。根据空间结构分类,固体润滑剂一般可分为4 类,即零维、一维、二维和三维结构。具体来说,零维的固体润滑剂(如近似纳米点、纳米颗粒和纳米球等)的所有尺寸都在纳米尺度范围内(约1~500 nm)[30];一维的固体润滑剂(包括纳米线、纳米纤维、纳米棒和纳米管等)具有两个纳米尺度的尺寸,长度与直径的纵横比很高[31-32];二维的固体润滑剂涉及超薄片状材料,如各种纳米薄片、薄膜、多层及其相应的网络,其厚度控制在纳米级范围内,从几纳米到几十纳米(如石墨烯、石墨和WS2等)[33-34];三维的固体润滑剂的所有尺寸均超出纳米级范围,通常被定义为由零维、一维和二维纳米材料的单个或多个基本结构单元组成的块状材料[35-36]。

常见的零维金属纳米颗粒及金属氧化物有Ag、TiO2和Al2O3等,其中Al2O3金属氧化物的熔点较高,在高温下仍然有优异的润滑性能[37-38]。但是作为固体润滑剂,部分软金属只能在一定温度的范围内起到润滑作用。以银、SnAgCu等软金属纳米颗粒为代表的固体润滑剂硬度低、剪切强度小且具有高粘度类流体润滑特性,已成为改善金属基复合材料摩擦学性能的优选固体润滑剂。Shi 等[39]发现相比于不添加润滑剂的TiAl基复合材料,含Ag和Ti2AlC润滑剂的TiAl 基复合材料表现出较低的摩擦系数和磨损率,这是由于Ag和Ti2AlC在摩擦过程中的协同作用。Yang等[40]研究了SnAgCu-Al2O3-钛铝基复合材料的摩擦磨损性能。结果表明,由于SnAgCu具有较低的强度,导致润滑膜易发生塑性变形,从而降低了Al2O3与摩擦表面间的结合能力,进而加速了Al2O3颗粒的滚动运动,显著地改善了钛铝基复合材料的摩擦学性能。上述实验说明,零维软金属固体润滑剂可以通过自身的塑性形变来改善复合材料的摩擦磨损性能。但是在摩擦过程中,纳米软金属颗粒形成的润滑膜容易形变过大而造成粘附,从而破坏了润滑膜的完整性进而限制了其润滑的效果。

与零维固体润滑剂的球形结构不同,常用作一维固体润滑剂的碳纳米管(CNT)因其独特的六边形网状结构,具有良好的物理性能和自润滑性能,在复合材料接触面之间形成的固体润滑层可有效改善复合材料的摩擦磨损性能。Zhang 等[41]通过实验研究了掺杂不同含量CNT的超细晶粒W-Cu复合材料的摩擦学行为。结果表明,通过在烧结和渗透后引入碳化钨相,掺杂CNT 的W-Cu 复合材料的耐磨性显著提高。其中碳化钨相WC和W2C是在烧结和渗透过程中由CNT 与W 反应形成的,且碳化钨相的数量随着掺杂碳纳米管含量的增加而增加。由此产生的碳化钨相提高了W-Cu复合材料的硬度。掺杂1wt%和3wt% CNT 的W-Cu 复合材料的硬度分别提高了244 HB和275 HB。W-Cu复合材料的摩擦系数随着掺杂CNT 含量的增加而降低。研究结果表明,碳纳米管的加入可以提升复合材料的摩擦学性能,但只有在适当的浓度范围内才能发挥其最佳效果。此外,虽然碳纳米管强度高,拥有优异的导电性和热导性,但其存在制备难度大、成本高、结构复杂和溶解度差等实际问题而限制了其规模化的应用。

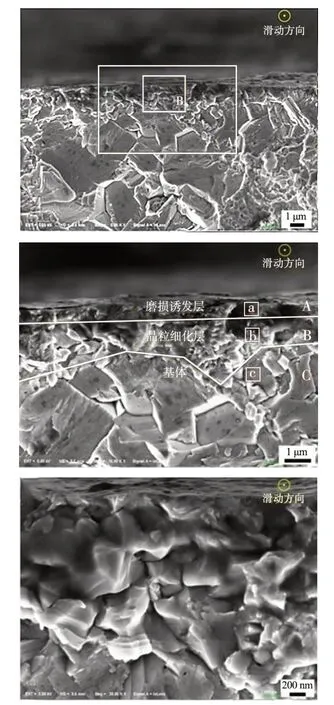

相比于以上两种润滑剂,二维层状结构固体润滑剂(如石墨烯、MoS2、WS2等)因为相邻层与层之间是由弱的范德华力连接,结合键能低,容易被剪切而滑移,从而呈现出优异的润滑特性而得到众多学者的青睐[42-43]。Xu 等[44]利用放电等离子技术制备TiA1-石墨烯自润滑材料,并对摩擦层形成过程与润滑行为进行了研究。摩擦过程中,石墨烯富集至摩擦表面并诱导摩擦亚表面晶粒细化,促使固体润滑膜形成在高硬度晶粒细化层上,如图2 所示。由于多层石墨烯均匀地分布于钛铝基复合材料中,使得摩擦系数降低了约4 倍,磨损降低了近4~9 倍[45]。但是石墨烯易被高温氧化,降低了其在摩擦表面的富集含量,限制了摩擦层形成与润滑性能提高[46-47]。Dong 等[48]探究了多层石墨烯纳米片对 TiAl 基复合材料力学性能和摩擦学性能的增强作用。结果发现与外加张力平行的石墨烯纳米片会导致多层纳米片的层间分离,而与外加张力垂直的石墨烯纳米片则能有效阻碍应力,从而提升了材料的强度和硬度。此外,石墨烯层内分离改善了银的变形,提高了磨痕的承载能力使得复合材料的摩擦系数和磨损率较低。实验结果表明,石墨烯作为二维固体添加剂具有优异的物理学性能,能够改善复合材料的摩擦学性能,但是在摩擦磨损过程中容易粘结进而导致摩擦学性能的下降。另外,制备工艺的复杂性和对环境的影响制约了其大规模的应用。

图2 GTMSC在1.1 m/s滑动速度下测试后的截面FESEM图像[44]

三维固体润滑剂继承了各组分的优势特性,并直接决定了润滑行为。与其他固体润滑剂类似,三维固体润滑剂在改善固体润滑系统的摩擦学特性方面起着决定性作用。Zeng 等[49]制造了亚共晶Al-Si 基体、碳化硅和不同氧化石墨烯(RGO)含量组成的混合复合材料,并评估了RGO 含量和施加载荷对摩擦系数和磨损率的影响。摩擦实验结果表明,Al-Si/SiCp/0.5wt% RGO 和Al-Si/SiCp/0.7wt% RGO混合复合材料表现出更稳定的摩擦系数。RGO 的添加可使复合材料获得稳定摩擦系数是因为RGO有助于复合材料在摩擦过程中形成润滑膜。此外,与 Al-Si/SiCp 复合材料相比,Al-Si/SiCp/RGO 混合复合材料的磨损率有所降低。混合复合材料磨损行为的改善可归因于RGO 的积极作用及其自润滑特性。Sadoun 等[50]研究了Ag 涂层石墨烯纳米片(GNPs)杂化的Cu-Al2O3纳米复合材料的摩擦学特性。结果表明,与纯铜相比,随着GNPs含量的增加,硬度提高了55.2%,这是由于晶粒细化、GNPs的高强度以及GNPs 的沉淀强化了晶界。此外,随着GNPs含量的增加,提高了复合材料的耐磨性,降低了摩擦系数。实验结果表明,三维固体润滑剂的润滑效果明显高于单一润滑剂。但是对于单一固体润滑剂来说,三维固体润滑剂具有更大的体积,在涂层摩擦过程中可能会对摩擦表面造成较大的伤害。

基于上述研究可知,零维固体润滑剂具有球型结构,能够在摩擦过程中发挥“滚珠效应”从而减少摩擦。但是其存在明显的团聚效应,不利于纳米颗粒的分散,进而导致润滑性能下降。此外,零维固体润滑剂可以通过自身的塑性形变形成润滑膜,但是在摩擦过程中容易粘附破损。一维和二维添加剂具有高强度、优异的导电性和导热性,其中的“滚轴效应”和分子间的弱范德华力能够明显改善复合材料的摩擦学性能。然而,其制备成本高、工艺复杂且对环境可能产生污染,使其目前仍不能大规模的应用。此外,单一润滑剂在改善复合材料的减摩抗磨性能方面存在一定的局限性。所以,采用多种润滑剂复合增强材料是实现在多种工况下具有优异摩擦学性能的有效方法。

2 表面微结构和固体润滑剂协同作用

为了实现运动部件所需的摩擦学性能,各种精心设计或添加剂诱导的微观结构已被广泛研究[51-52]。在仿生微结构设计系统中,表面织构与固体润滑剂的协同效应日益引起广泛关注[53-54]。研究发现,在提升金属基复合材料摩擦磨损性能方面,不同维度的固体润滑剂与表面微结构相互作用的原理不同。Yang 等[55]采用激光增材制造方法,在37NbCrCo 材料上制备了覆盖正弦微通道的摩擦界面。随后,采用高温渗滤的方法将SnAgCu 和Ti3SiC2润滑剂填充到微通道中。其结果表明Ti3SiC2诱导摩擦膜的形成、SnAgCu 的塑性变形、Ti3SiC2的滚动摩擦以及它们之间的协同作用是获得优异摩擦学性能的主要因素。金属基复合材料的摩擦学性能主要取决于富含软金属摩擦层的润滑性能。如果软金属被均匀分布在基体材料中,将限制其向摩擦表面的析出流动,在阻碍摩擦层形成的同时也降低了摩擦层承载能力,进而导致润滑性能显著下降,甚至产生局部润滑失效[56-57]。

目前为止,关于一维固体润滑剂与表面微结构相互协同作用改善金属基复合材料的相关研究甚少。与零维软金属Ag 纳米颗粒通过塑性形变形成摩擦膜不同,在金属基复合材料中加入一维固体润滑剂可以避免上述情况。Yang 等[58]在TiAl 基复合材料中加入10wt% V2O5纳米线进行研究。研究发现,当应用载荷从6 N 增加到18 N时,仿生结构摩擦层从羽状结构(6 N)形成为脊状结构(12 N)再到形似结构(18 N)。在这一过程中导致晶粒增长形成仿生摩擦层,如图3 所示。大晶粒有利于降低滑动摩擦力,从而提高了TiAl-10wt% V2O5复合材料的承载能力,获得了较小的摩擦系数和磨损率。而当载荷从18 N 增加到24 N 时,摩擦层仿生结构由形似结构转变为无形结构,导致摩擦系数和磨损率迅速提高。

图3 几种典型仿生摩擦层FESEM图[58]

二维固体添加剂与微结构的协同作用在摩擦磨损过程中更容易形成润滑膜。Li等[59]研究了表面纹理和纳米WS2膜对ZrO2涂层摩擦和磨损性能的影响。WS2膜和网格状沟槽的结合赋予了ZrO2涂层优异的摩擦学性能。这种纹理有助于延长WS2膜的磨损寿命并增强其润滑效果。与未处理的ZrO2涂层相比,纹理/WS2系统的摩擦系数和对磨球的磨损率分别降低了16%和92%。此外,采用电流体雾化方法在仿生鲨鱼皮肤上沉积WS2涂层,仿生鲨鱼皮与WS2涂层的协同效应有效提升了Al2O3/TiC 陶瓷的摩擦抗磨性能[60]。仿生鲨鱼皮的作用主要表现在减少摩擦接触面积、减小剪切应力和捕获磨损碎片。同时,沟槽作为润滑剂储存空间,可以使润滑膜在摩擦过程中保持较厚的3 层膜,实现较长摩擦时间的连续润滑。在此基础上,研究了具有仿生鲨鱼皮纹理表面的ZrO2/WS2溶胶-凝胶涂层的干摩擦磨损性能[61]。结果表明,在滑动摩擦试验过程中,产生强烈的剪切应力,WS2纳米晶体将重新取向,基面平行于滑动方向。然而,在重新定向过程中,端面悬垂的化学键会暴露在大气中被氧化导致摩擦学性能恶化。仿生鲨鱼皮结构的加入改善了这样的缺陷。在滑动过程中,由于层间范德华力较弱,WS2发生剪切和剥落,剥落后的WS2沿磨损轨迹分布形成了均匀摩擦膜,有效提升了涂层的摩擦学性能。均匀分布的菱形单元不仅可以减少摩擦面积,而且镶嵌在菱形单元上的微槽也会聚集磨损碎片。

研究人员对钢表面涂有几层石墨烯的微凹槽的摩擦学性能进行了探索[62]。适当沟槽面积比(35%)和石墨烯润滑明显改善了复合材料的摩擦性能,在870 个滑动循环中保持在了较低的摩擦系数(~0.22)。这种降低摩擦的行为主要与微槽有效截留磨损碎屑和形成保护性摩擦膜有关。对于仿生石墨烯基涂层,其润滑性能主要来源于还原氧化石墨烯片材的超光滑表面和低剪切相对滑移,其抗磨性能主要与涂层的结构强度有关。Chu 等[63]通过对不同涂层的摩擦系数和磨损率进行分析发现,在形成强杂化键网络后,抗磨性能下降。这是由于聚乙烯醇和戊二醛分子限制了还原氧化石墨烯薄片的相对滑移所致。综上所述,结合强度的提高和粘结效果的减弱并不能抵消相对滑移能力的减弱,从而导致还原氧化石墨烯涂层的摩擦系数和磨损率增加。

从上述研究可知,固体润滑剂和表面微结构的协同作用对金属基复合材料可以发挥优良的减摩抗磨性能,对磨损表面的研究具有重要意义。材料表面微结构的设计一方面减少了摩擦界面之间的接触面积从而减少摩擦;另一方面微结构中可以储存润滑剂,润滑剂在摩擦过程中被挤压迁移到摩擦界面进而形成润滑膜。

3 结束语

固体润滑剂的加入可以在摩擦过程中形成润滑膜,使晶粒细化或者由于自身特性使金属基复合材料的摩擦学性能得到有效提升。零维固体添加剂自身的“球型”结构,在摩擦过程中产生“滚珠效应”从而提升材料的摩擦学性能。零维固体润滑剂中的软金属添加剂在摩擦过程中发生塑性形变并铺展在摩擦界面形成润滑膜进而保护材料,减少摩擦磨损。但是,软金属在摩擦界面形成的润滑膜容易受到温度的影响而遭到破坏。此外,零维固体润滑剂的分散性直接影响材料的结构和性能。但对于高浓度体系,小颗粒间距导致固体润滑剂不可避免地团聚,降低了材料的摩擦学性能。因此,为了提升材料的摩擦学性能需要尽可能地增加零维固体添加剂的分散性,使其均匀分散在材料基体中。一维和二维固体添加剂相对于零维固体添加剂具有更好的分散性,但是它们的制作成本高、工艺复杂且会对环境造成污染,限制了其大规模的生产应用。未来亟需简化和优化生产工艺来降低制作成本以及对环境的危害。

材料表面微/纳米结构可以储存润滑剂,而且在磨损过程中能够收集磨屑颗粒,控制表面组成和界面特性改善润滑情况,从而有效地减少摩擦,降低磨损。固体润滑剂和表面微结构的协同作用可以为改善金属基复合材料的摩擦学性能提供一种有效的手段。

在金属基复合材料摩擦学性能研究中发现,复合固体润滑剂的含量对材料摩擦磨损性能的影响较大。润滑剂在微结构中含量越多,摩擦系数和磨损率越低。但是固体润滑剂添加量过高将导致材料强度降低,致使磨损率变大。故摩擦系数和磨损率的矛盾与匹配、固体润滑剂的选择与使用仍需更加深入的认识与研究。固体润滑膜的形成和失效是一个复杂的动态过程,涉及到复杂的物理和化学变化,包括材料的应力应变、氧化还原、塑性变形和疲劳破坏等。现有研究更多是处于对实验现象的分析与讨论,还需更加深入,进一步建立对应的理论体系。