火山石作为经济可靠的低温储热材料的可行性分析

2024-03-14王义函张子成刘淑丽沈永亮王志浩

王义函, 张子成, 刘淑丽, 沈永亮, 王志浩

(1.北京理工大学 机械与车辆学院,北京 100081;2.昆明理工大学 建筑工程学院,昆明 650500)

国际能源署指出,建筑消耗占能源消耗的40%,所排放的二氧化碳占二氧化碳排放总量的24%[1]。太阳能被视为一种有前景的建筑供暖可再生能源[2-3]。然而,太阳能具有周期性波动,受季节和天气影响严重。因此,开发热能储存(TES)技术来储存太阳能并按需供热是一种有效的解决方案[4-5]。TES主要包括显热、潜热和热化学储能[6],其中可逆热化学储能(TCES)被认为是一种有前途的技术[7]。

基于多孔基质的水合盐复合材料非常适合TCES中70~180 ℃温度范围内的建筑供暖[8]。水合盐储能系统具有操作简单、储能密度高、循环稳定等优点[9],在储能过程中,水合盐复合物内部的结晶水通过加热被除去,能量以化学能的形式储存起来。在能量释放过程中,潮湿空气中的水分子与复合材料内部的水合盐结合,化学能转化为热量。

水合盐复合材料在建筑中应用时要求材料具有良好的热特性、低成本和高稳定性。许多学者对硅胶[10]、沸石[11]、蛭石[12]、膨胀石墨(EG)[13]等基质进行了研究。同时,CaCl2[14]、MgCl2[15]、LiCl[16]和SrCl2[17]等水合盐的选取也被研究。表1总结了一些水合盐复合材料及其反应温度(TS)、储能密度(Ed)、成本(CM)和储能密度成本(CM/Ed)。

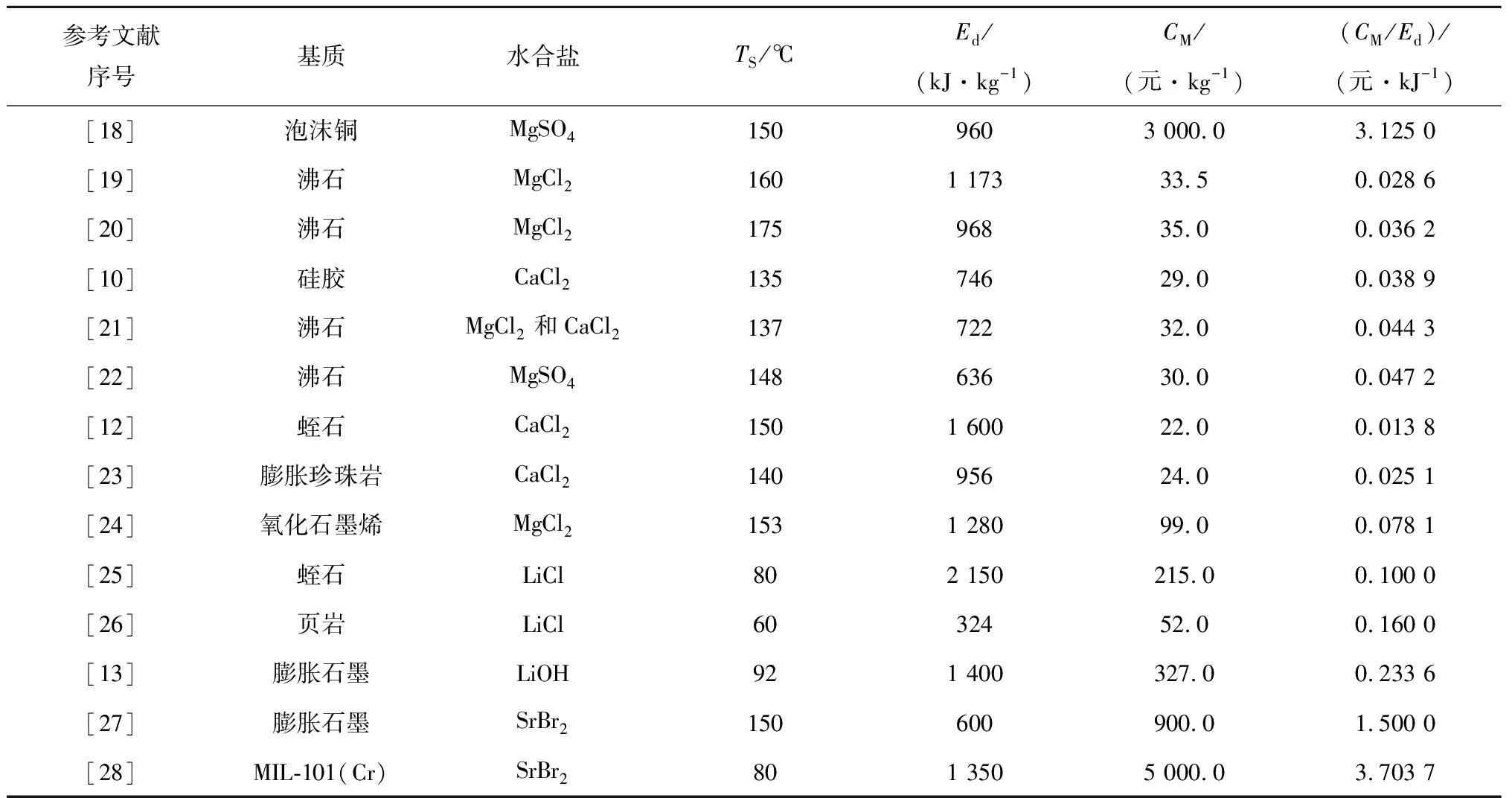

表1 水合盐复合吸附剂热特性和经济性对比

许多学者对多种多孔基质进行了研究,并提出了新的设计。Calabrese等[18]使用沸石和不同质量分数的MgCl2制备复合吸附剂,结果表明复合吸附剂的热化学储能密度可达1 368 kJ/kg,但其水合盐质量分数仅为22%,且储能温度过高(200 ℃)。Clark等[17]将SrCl2浸渍到廉价水泥中,测试表明SrCl2-水泥可以在90 ℃以下脱水实现储能,但其储能密度较低。Frazzica等[29]制备了硅胶和LiCl的复合吸附剂,测试表明复合吸附剂可以实现1 080 kJ/kg的储能密度,但LiCl的高价格限制了其应用。除了传统材料之外,学者们也在开展新型基材的研究。Li等[13]使用便宜的LiOH和不同质量分数的膨胀石墨来制备新材料,该复合材料中LiOH质量分数为92%,储能密度可达1 120 kJ/kg。大孔结构有助于提高水合盐含量和热化学储能密度。尽管EG是一种受欢迎的材料,但其价格却过高。综上所述,传统基底的热化学储能性能取决于其本身和少量吸附的水合盐,尽管其成本较低,但其蓄热能力也较低。而一些新型多孔材料依靠自身的大孔隙吸收大量的水合盐来实现高储能能力,但材料的价格往往过于昂贵。

此外,水合盐的选择在复合吸附剂的设计中至关重要。在众多的水合盐中,MgCl2和CaCl2因其较高的储能能力、较低的价格和较高的稳定性而备受关注。Sögütoglu等[30]认为Na2S相比于MgCl2具有较高的热化学储能密度,但它对空气敏感,容易分解产生有毒气体。Ferchaud等[15]比较了水合盐MgSO4与MgCl2的性能,结果表明MgSO4具有较高的稳定性,但是其热化学储能密度仅为MgCl2的一半。Molenda等[14]分析了CaCl2在H2O高分压下的水合反应,结果表明CaCl2在不同H2O分压下表现出良好的稳定性和可逆性,是一种潜在的热化学储能材料。

综上所述,虽然传统的水合盐复合吸附剂基质价格合适,但其热性能和水合盐容量较低,导致储能密度提升困难。然而,依靠大孔结构容纳大量水合盐的新材料虽然具有良好的储能能力,但是其价格过于昂贵。这严重制约了热化学储能技术在建筑供暖中的应用。

因此,本研究的重点是提出具有良好热化学储能性能和高经济性的复合吸附剂。本研究的要点是:(1)以天然廉价的多孔火山石为基材,提出了不同应用场景下的2种制备方案,制备了负载CaCl2和MgCl2的复合材料;(2)对所制备材料进行表征测试以了解其微观结构,并确定其热化学储能密度;(3)与具备实际应用潜力的沸石-MgCl2进行比较,评价所制备材料的储能性能;(4)与其他已有材料比较,评估所制备的复合材料的经济优势和在经济上的应用潜力;(5)通过社会性分析探究了其与可再生能源结合后供热的节能、减排潜力以及在不同区域应用的可行性。以期该研究为热化学储能技术在建筑中的应用提供参考和指导。

1 云南地区现状

1.1 云南高原的不连续性供热需求和供热状况

不同于我国北方地区冬季供暖历来有之,在我国云南省等南方高原地区,冬季时间较短、气温变化较快、能源结构和生活习惯不同,其供暖需求如何得到满足一直是多学科争论的焦点。类似北方地区集中供暖的方式,在南方运行时间短、负荷要求低、需求时间不定,必然造成投资和能源的巨大浪费。结合近年来南方突发性寒潮增多和人民对健康舒适室内环境需求的增长,解决南方供暖问题,要结合不同的气候条件、能源类型和生活习惯研究合适的新型供暖技术。

除了供热需求的不连续性外,在云南省等高原地区,尤其是在农村地区,供热成本是需要考虑的重要问题。降低供暖的成本和提高舒适性是满足我国人民追求美好生活的必要途径,而实现更低成本、清洁灵活供热是个体和国家的双赢。

1.2 太阳能的分布特点

云南省冬夏气温更为温和、夏短冬长、夏湿冬干、气温反复频繁、冬季太阳辐射高于夏秋两季,这些差异造成云南省冬季供暖需求呈现短时多次、不易预测、负荷较低的特点。因此需要有效利用丰富的太阳能资源,以应对其特有的供暖负荷需求。

云南省属于低纬高原地区,太阳高度角较大,太阳辐射较强,大部分属于太阳能资源二类较富区,如图1所示;加之空气质量较好、透明度大,“昆明准静止锋”造成域内城市晴朗少雨。据统计,太阳年日照时间多为2 100~2 300 h,年太阳总辐照射量为4 500~7 000 MJ/m2,可利用太阳能资源丰富。因此,太阳能集/聚热器特别是真空聚热器收集的热能可将水或空气加热至80~160 ℃,为中低温储能提供了必要的先决条件。因此,开发低成本、高性能的热化学储能材料对太阳能进行存储以供热是云南地区的可行方案。

2 材料的技术可行性分析

2.1 材料介绍与复合材料的制备方案

本研究中的CaCl2、MgCl2购自国药化学试剂有限公司,其纯度大于98%。此外,13X沸石购自中国恒业分子筛有限公司。所选的火山石在云南省非常常见且易于开采。

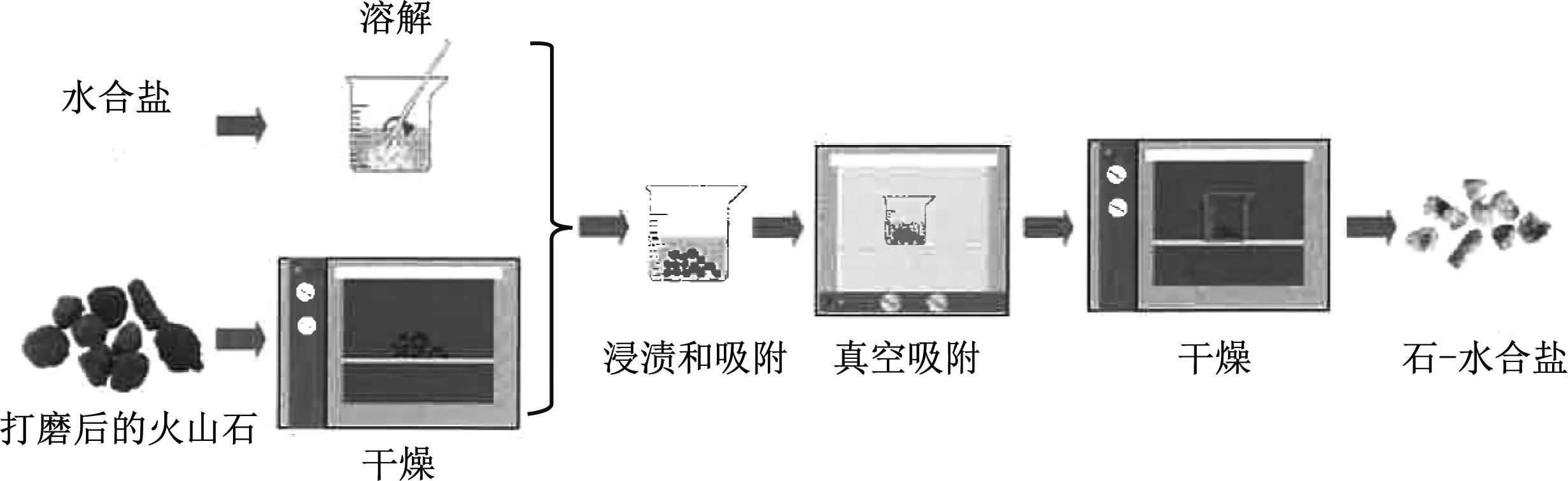

在热化学储能中,往往需要面对不同的应用场景。如图2(a)所示,对天然多孔的火山石进行直接利用以吸附水合盐是简单且容易实现的制备过程。但是火山石的孔径分布不均匀,每一块的孔结构不尽相同,对其进行酸洗改造、重新成型有助于稳定其热化学储能性能,但这也会导致制备过程的复杂化和成本的增加,如图2(b)所示。因此,提出了2种制备方案,并对其可行性进行探究,以应对不同的使用场景和需求。

(a) 方案一:直接吸附方案

将多孔火山石直接作为热化学储能材料的基体以吸附水合盐,其制备路线如图2(a)中方案一所示。将原始的火山石(平均粒径2.3 cm、密度450 kg/m3)放入磨粉机中磨成平均粒径为0.8 cm大小的块。在此尺寸下,火山石经盐溶液吸附和干燥后,具备最高的质量提升比,这意味着在此尺寸下每克材料负载了最高重量的水合盐。因此,将打磨后的火山石在干燥箱中干燥。同时,分别配置质量分数为36.50%和20.00%的MgCl2溶液,并配制质量分数为54.00%的CaCl2溶液。将干燥后的火山石分成2份:一份浸入质量分数为36.50%的MgCl2溶液中;另一份浸入质量分数为54.00%的CaCl2溶液中。沸石在高浓度盐溶液中会产生裂纹,因此选择将其浸泡在质量分数为20.00%的MgCl2溶液中。浸渍不足以使水合盐溶液完全融入火山石中,因此需要将火山石-水合盐溶液、沸石-水合盐溶液在真空箱中静置并进行真空吸附。真空吸附后,水合盐进入火山石和沸石内部。将其在干燥箱中干燥直至质量不再变化,分别得到石-MgCl2、石-CaCl2、沸石-MgCl2。

另外,通过酸洗对火山石进行改性和塑形[31],其制备路线如图2(b)中方案二所示。选取的火山石与方案一一致,使用磨粉机将火山石磨碎,并通过200目(74.162 μm)的筛子筛取落下的粉末。使用200目的筛子筛取粉末可以防止因粉末过大而使酸液不能进入孔隙内部,也可以防止因粉末过小而造成生产成本的提高。随后,将粉末干燥以排出水或其他气体。用电子天平称取火山石粉末,并在恒温下三颈烧瓶的稀硫酸溶液中用电磁搅拌器搅拌。酸洗的目的是去除火山石杂质和改变孔隙率。酸洗完用离心机离心,过滤干燥后得到改性火山石粉末。然后,向干燥粉末里加入羧甲基纤维素钙粘结剂(增加粉料颗粒间的黏结性),并加水润湿材料。随后,将混合物压入圆柱形模具成型,再将其放入烘箱中进行真空干燥以排出材料孔隙间的空气。配置MgCl2和CaCl2水合盐溶液(质量分数20%)以浸渍压制。之所以选择质量分数为20%的盐溶液是为了防止所压制的块在负载水合盐并干燥后由于水合盐的结渣而涨裂。将盐溶液和块放入真空箱中吸附48 h,最后将块取出干燥至质量不再变化,完成块-MgCl2和块-CaCl2的制备。

2.2 孔结构

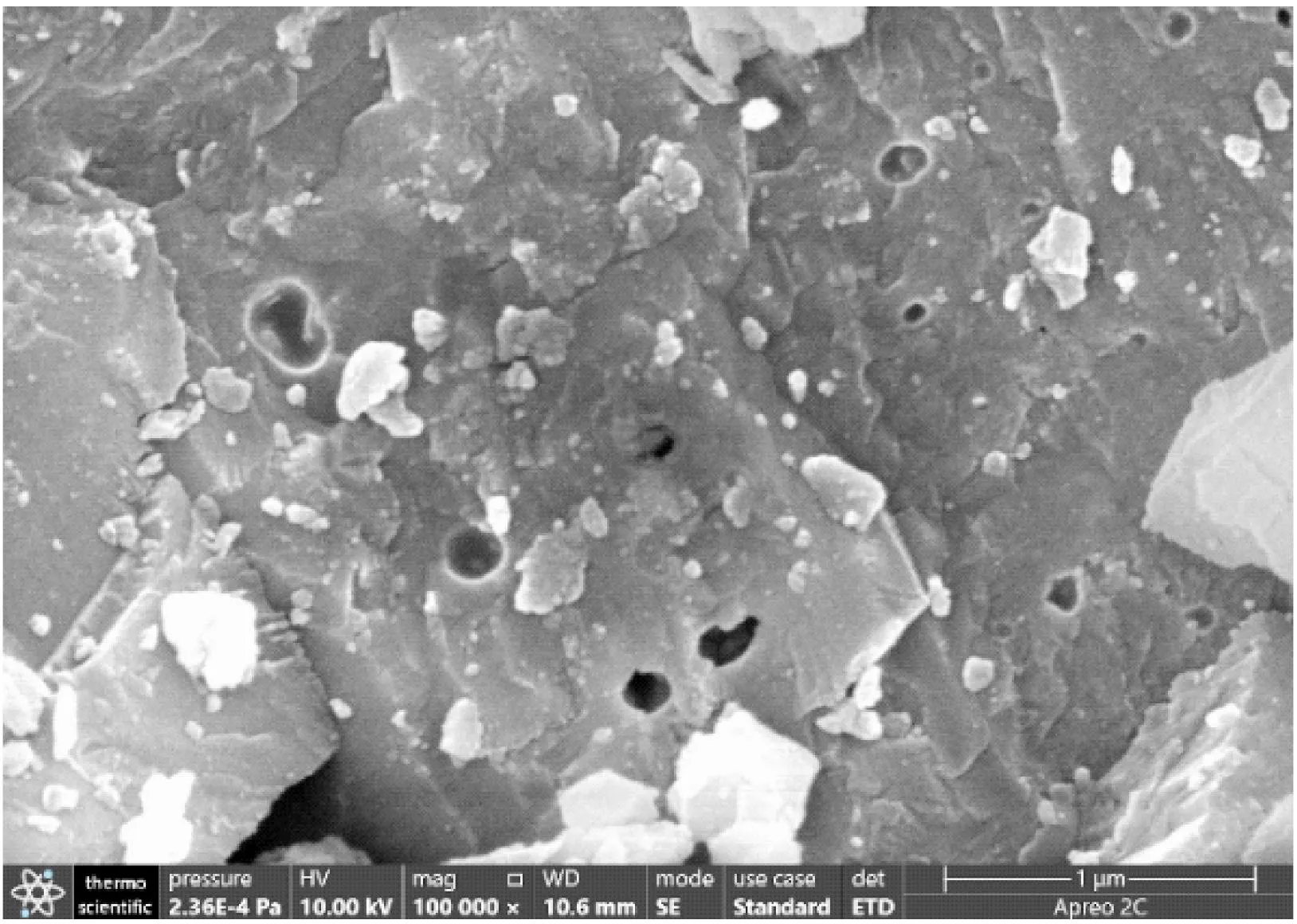

作为热化学储能材料的基体,其孔隙结构影响水合盐的负载量。使用扫描电子显微镜(SEM,型号为JEOL JSM-7800F Prime)在15 kV下对材料进行扫描成像,观察孔隙结构。

粉碎干燥后的火山石和酸洗块通过200目筛子筛选出粉末并进行SEM观察。图3(a)和图3(b)显示了原始火山石的SEM图像。在1 μm尺度下,可以清晰地看到大小不同的孔。在0.5 μm尺度下,可以更详细地看到孔的形态,并且通过观察不同的位置可以很容易地发现孔隙的存在。酸洗后的孔隙明显增加,如图3(c)和图3(d)所示。在5 μm和2 μm尺度下均可明显看到孔隙结构。通过测量可知,所选火山石和酸洗后的块具有孔隙结构,具有作为热化学储能材料的潜力。

(a) 1 μm

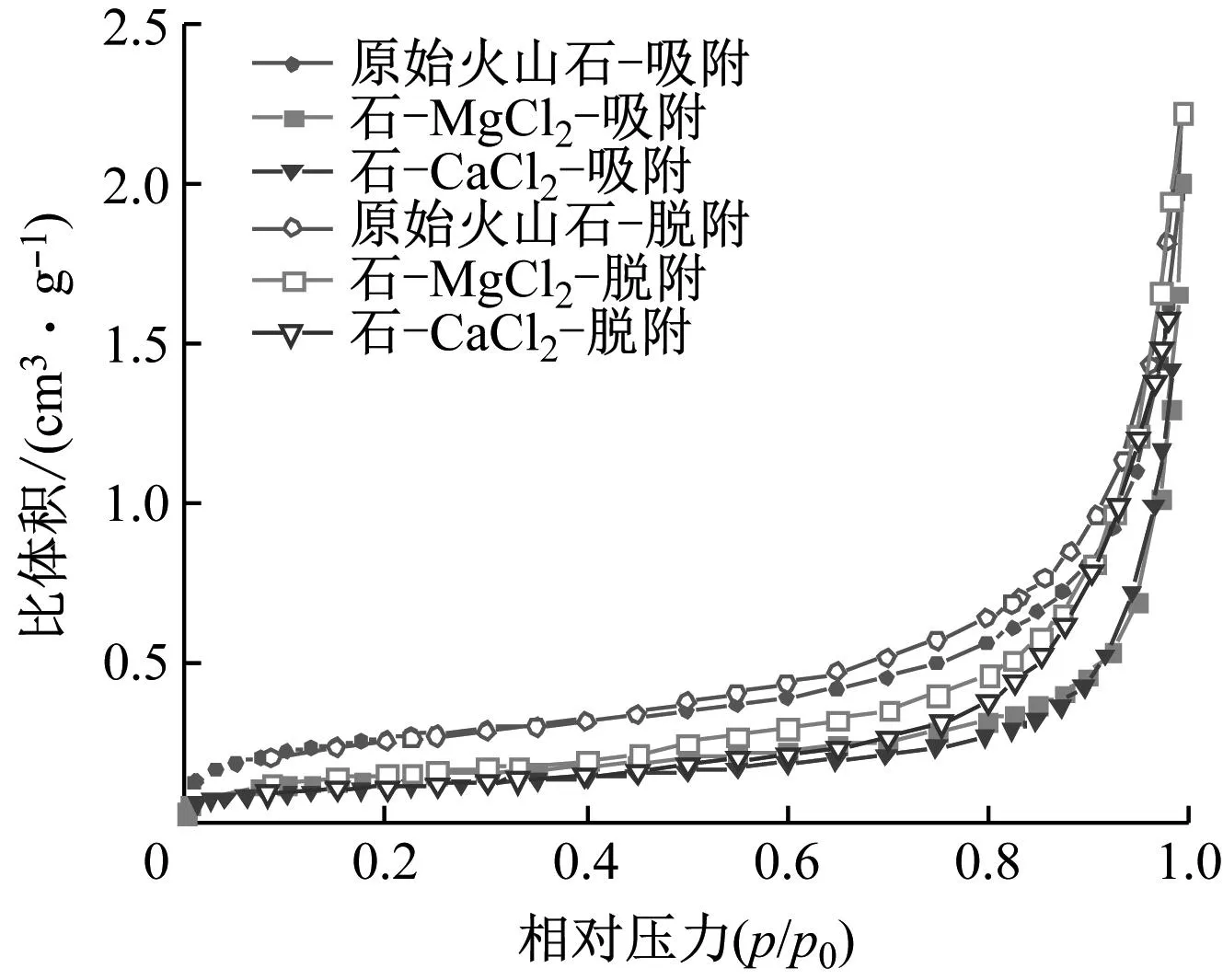

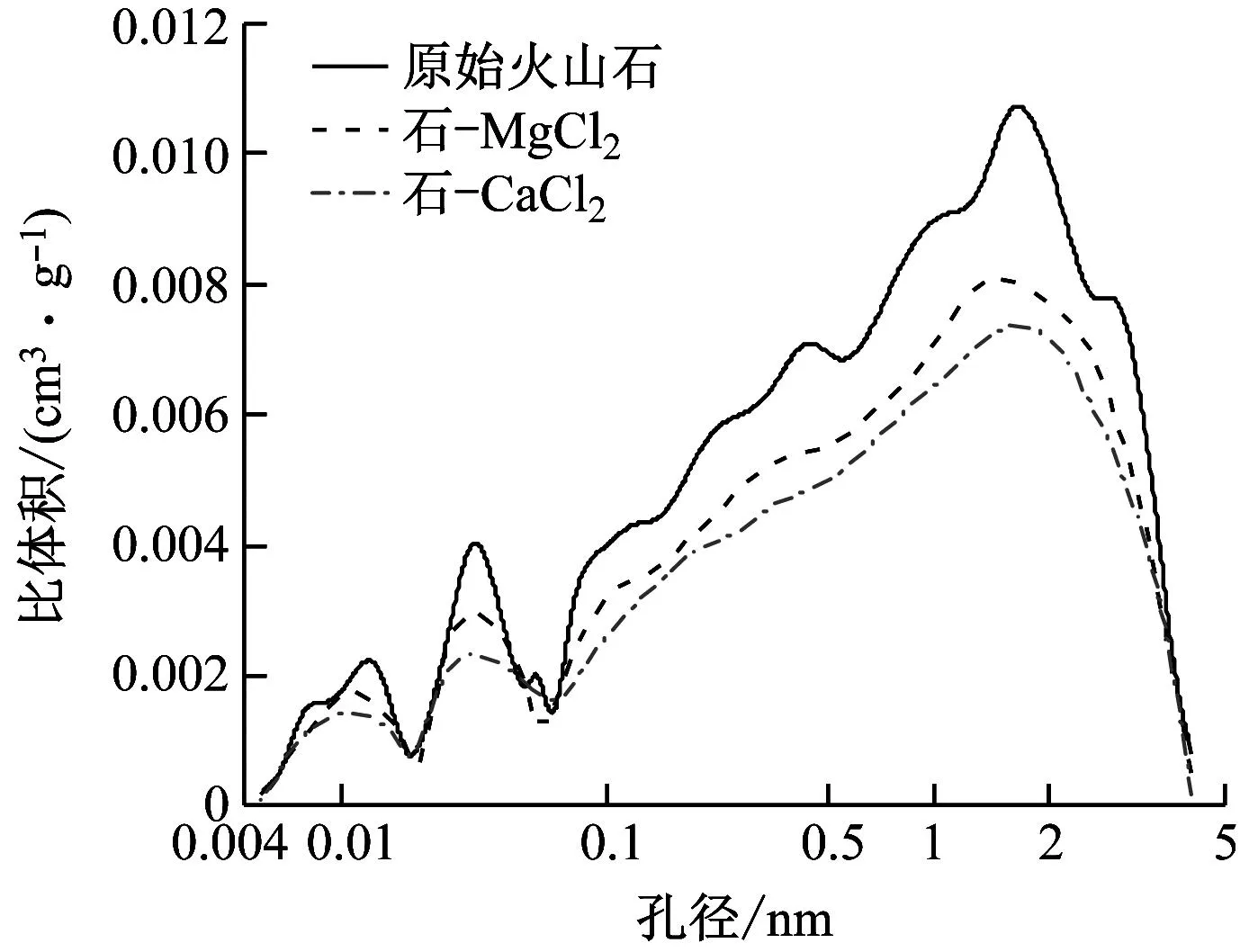

材料的微孔和中孔可以通过全自动表面和孔径分析仪测量,并根据Brunauer-Emmett-Teller(BET)理论进行分析。N2吸附和解吸等温线结果如图4所示。根据国际化学联合会(IUPAC)的分类,所有BET线均呈现具有H4磁滞回线的IV型特征。所得BET曲线表明该材料在相对压力(p/p0)低端具有非常明显的吸附量,这与微孔和介孔填充有关。这也是具有狭窄裂缝孔隙的固体的典型曲线。

(a) 方案一中材料的N2吸附/脱附曲线

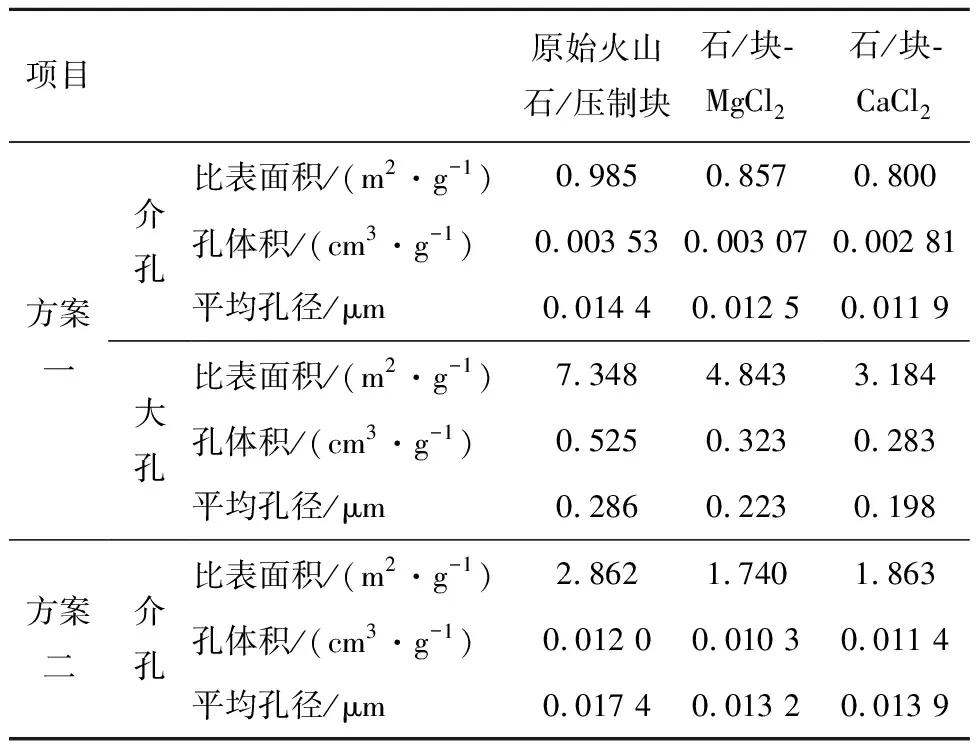

另外,由于方案一所制备材料的孔主要为大孔,因此需要自动压汞仪测量其大孔结构,如图5所示。最后,所制备材料的孔体积、比表面积和孔径见表2。

图5 方案一的大孔分布

表2 材料的比表面积、孔体积和平均孔径

方案一中,MgCl2和CaCl2的填充使得介孔的比表面积、孔体积和平均孔径减小。MgCl2的添加使中孔的比表面积从0.985 m2/g减小到0.857 m2/g。如果结合CaCl2,比表面积将减小至0.800 m2/g。添加水合盐后,大孔的孔体积、比表面积和平均孔径均减小。原始火山石比表面积、孔体积、平均孔径均最大,分别为7.348 m2/g、0.525 cm3/g、0.286 μm;石-MgCl2的相应值为4.843 m2/g、0.323 cm3/g和0.223 μm。而石-CaCl2的比表面积和孔体积相比原始火山石分别减小了56.67%和46.10%。CaCl2溶液浓度较高,使得更多的CaCl2进入原始火山石内部,这有利于增加储能容量。总之,大孔的比表面积、孔体积和平均孔径的减小量比中孔大得多。方案一中材料主要依靠大孔负载水合盐。

由图4(b)可知,将火山石粉末重新压制成块后介孔增加明显,结合表2可知,水合盐的加入使得材料的孔体积、比表面积和孔径都减小。与原始压制块相比:CaCl2的加入使得材料的孔比表面积、孔体积和平均孔径分别从2.862 m2/g、0.012 0 cm3/g和0.017 4 μm减小到1.863 m2/g、0.011 4 cm3/g和0.013 9 μm;块-MgCl2的孔比表面积、孔体积和平均孔径分别减小了39.20%、14.16%和24.14%。这说明水合盐进入了压制块的介孔孔隙中。

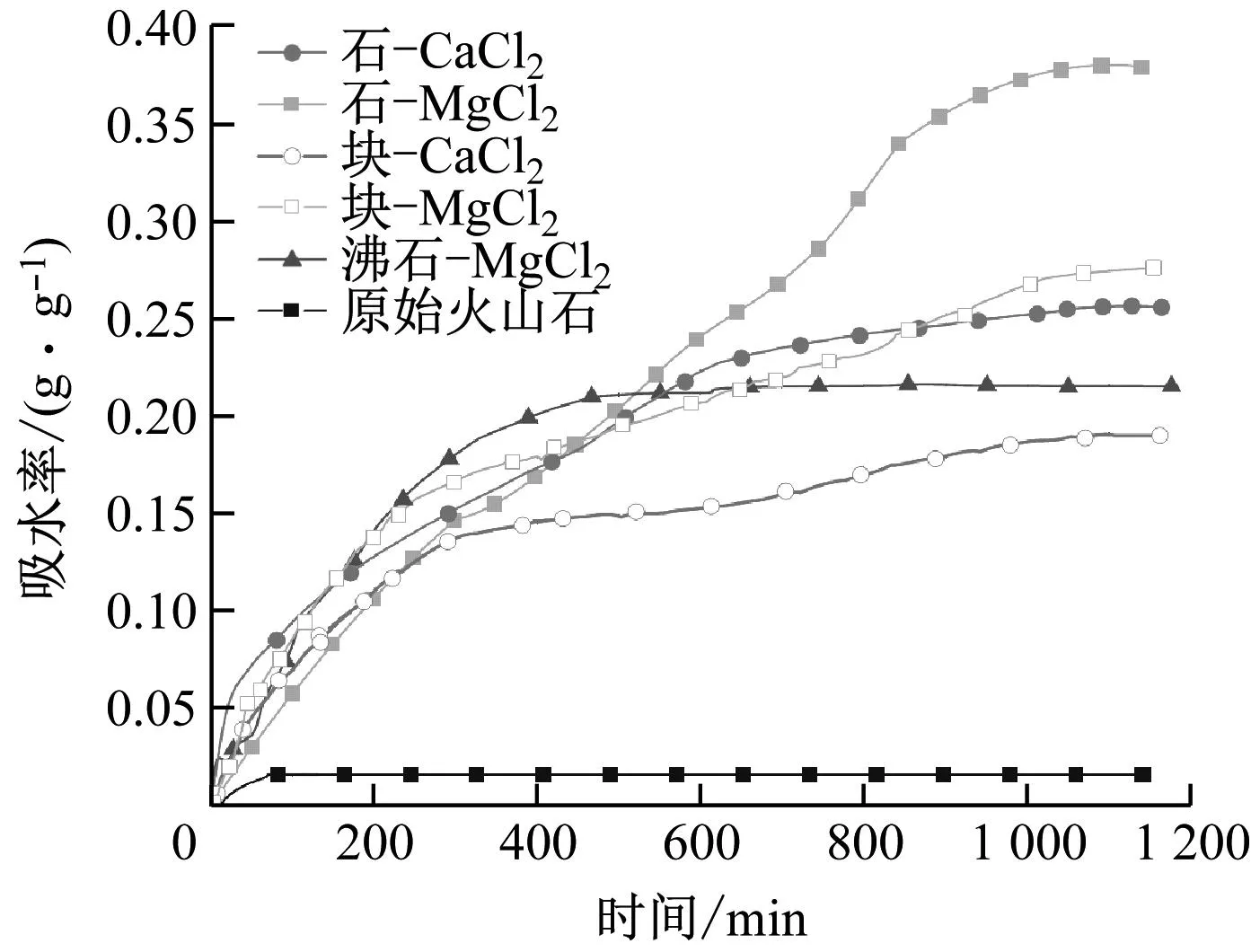

2.3 吸水性

水分子的吸附/脱附速率和能力是影响热化学储能的关键因素。沸石作为一种传统材料,具有实际应用潜力。因此,将沸石-MgCl2测试结果作为评估2种方案所制备的材料性能的参考。图6为材料在30 ℃、60%湿度下的吸水测试结果。原始火山石达到饱和的时间最短,最终吸水率小于0.02 g/g。在吸附初期,石-CaCl2的吸水速率最快,原因是CaCl2与前两个水分子结合成CaCl2·2H2O的能力较强。石-CaCl2吸水速率在后期明显减慢,最终吸水率稳定在0.25 g/g。块-CaCl2表现出了类似的吸水趋势,最终的吸水率达到0.19 g/g。另外,沸石-MgCl2的吸水率很快达到饱和,最终吸水率为0.22 g/g。石-MgCl2和块-MgCl2需要更长的时间才能达到饱和吸水率。其吸水速率在最后阶段显著下降,这与MgCl2·6H2O的不稳定有关。但石-MgCl2的吸水率最高,可达0.37 g/g,而块-MgCl2的吸水率可达0.27 g/g。

图6 2种方案制备的材料在30 ℃、60%湿度下的吸水动力学曲线

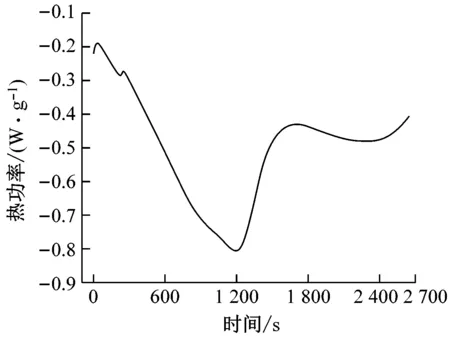

2.4 热化学储能性能

2种方案制备的材料的同步热分析(DSC)测试的热功率变化如图7所示,其中热功率由同步热分析仪(型号为Netzsch STA 449F5)测量,升温速率为5 K/min。图7(a)显示了沸石-MgCl2脱水过程的热功率曲线,只有一个峰。这是因为MgCl2·6H2O含量少,对热功率变化的影响较小。图7(b)为石-CaCl2的脱水过程,主要包括2个吸收峰:其中第一峰值温度为96 ℃,第二峰值温度为144 ℃。同时,石-MgCl2的脱水过程主要出现3个峰,分别位于689 s、1 485 s和1 746 s处,如图7(c)所示。第一步脱水峰在80 ℃,第二步和第三步脱水峰分别在116 ℃和153 ℃。此外,在200 ℃左右存在热功率变化,这是由于MgCl2·H2O分解生成HCl所致。在实际应用中应避免这种情况,因为这会导致水合盐的损失并降低储能能力。另外,方案二所制备的块-CaCl2的2个脱水峰较小,峰值温度分别为68 ℃和130 ℃。所制备的块-MgCl2包含3个峰,分别出现在476 s、1 083 s、1 489 s处,对应的温度为65 ℃、115 ℃、149 ℃。

(a) 沸石-MgCl2

综上所述,对热功率曲线峰面积进行积分后,沸石-MgCl2、石-CaCl2、石-MgCl2、块-CaCl2和块-MgCl2的热化学储能密度分别为630 kJ/kg、641 kJ/kg、983 kJ/kg、440 kJ/kg和733 kJ/kg。另外,为了防止MgCl2·H2O分解生成HCl,从而造成复合材料的热化学储能能力降低,建议使用温度低于160 ℃。

3 材料的经济可行性分析

热化学储能材料的制备工艺和成本是影响其应用的关键因素。在多孔基质的选择方面,沸石作为一种成熟的热化学储能材料,需要与水合盐结合以进一步增强其储能能力。然而,沸石本身负载水合盐的能力非常低,而且沸石并不是天然存在的,需要通过多步化学过程制备,这导致其价格相对天然材料较高。一些优异的沸石可以支持更高浓度的水合盐(质量分数小于15%),但此类沸石的制备需要更多的化学过程。此外,为了进一步探索性能更好的基质,人们研究了许多先进材料,但都面临着成本高昂的问题。先进材料(膨胀石墨、MIL-101(Cr)等)可以负载更高比例的水合盐(质量分数为60%~80%),并具有很高的储能密度,但过于昂贵。未来,先进材料的价格降低后,将是非常有潜力的基质。与其他文献相比,本研究选用的火山石无需经过多步预处理,降低了成本,而且价格非常便宜,在中国云南省开采的成本极低,具有实际应用潜力。值得注意的是,CaCl2和MgCl2都是性能稳定、研究成熟的水合盐,低廉的价格不会限制其大规模应用。

从表1可以看出,沸石-MgCl2复合材料是储能成本相对较低的组合,也是技术成熟、性能稳定的组合,具有一定实际应用价值。将所制备的材料与沸石-MgCl2进行对比,可以评估所制备材料所处的水平。

所制备的材料水平可以通过与能量存储密度成本非常低的沸石-MgCl2进行比较来评估。石-CaCl2的热化学储能密度与沸石-MgCl2接近,前者是后者的1.02倍。石-MgCl2的热化学储能密度是石-CaCl2的1.53倍。同时,石-MgCl2的热化学储能密度是沸石-MgCl2的1.56倍。块-CaCl2的储能密度较低,这是由于盐含量不多导致的。但是块-MgCl2的储能密度是沸石-MgCl2的1.16倍,是石-CaCl2的1.14倍。总之,所提出的材料在热化学储能方面具有一定的优势。

表3显示了各种化学试剂的价格和储能密度成本。由于沸石本身制备工艺复杂,原料需经过酸洗、碱洗、烧结等工序,其价格相对较高。相比之下,火山石价格为0.30元/kg,仅为沸石的0.86%,大大降低了成本。另外,CaCl2和MgCl2的价格是国内各企业销售的统一价格。最终制备的石-CaCl2和石-MgCl2价格仅为7.17元/kg和16.86元/kg,分别为沸石-MgCl2价格的16.39%和38.54%。最后,石-MgCl2的储能密度成本为0.017 4元/kJ,石-CaCl2的储能密度成本低至0.010 7元/kJ,不到沸石-MgCl2的一半。块-CaCl2和块-MgCl2的制备需要酸洗,这会增加材料的制备成本。但是原始火山石的价格极低,使得块-CaCl2和块-MgCl2仍具备经济优势。其中,块-CaCl2的价格增加到10.21元/kg,并且储能密度成本相比石-CaCl2翻倍,达到0.023 2元/kJ。块-MgCl2的成本达到18.99元/kg,储能密度成本为0.025 9元/kJ。

表3 复合材料的经济性对比

将石-MgCl2、石-CaCl2、块-CaCl2和块-MgCl2与表1中复合材料的储能密度成本进行比较。Whiting等[21]制备的沸石-MgCl2的储能密度成本已经较低,但石-MgCl2的储能密度成本更低。不仅如此,所制备的石-CaCl2、块-CaCl2和块-MgCl2的储能密度成本均低于文献值[21]。值得注意的是,蛭石-CaCl2表现出优秀的热化学储能能力和很低的储能密度成本,也是具备实际应用潜力的热化学储能材料。与表1中使用先进大孔材料的研究相比,所提出的复合材料显示出更明显的经济优势。先进的材料往往包含更高负载率的水合盐,以提高热化学储能能力,但是其价格过于昂贵。通过对比,所制备的热化学储能材料在经济性方面具有较好的应用潜力。

4 材料的社会可行性分析

4.1 材料的一次能源节省潜力

提高可再生能源在建筑中的应用比例是清洁可持续发展的要求,探究材料对环境的影响十分重要。二氧化碳(CO2)、二氧化硫(SO2)、氮氧化物(NOx)被视为采暖期主要的污染物。CO2是全球变暖的主要原因,而SO2和NOx是雾霾和酸雨的主要原因。一次能源消耗量(E)代表着清洁供热系统所能替代的一次能源的消耗量。将本研究中的材料供热与传统的流化床锅炉供热、挂壁式燃气锅炉供热、直接电加热供暖相比,探究所能实现的标准煤、天然气和电力节省量。

(1)

(2)

(3)

式中:Q为热量,kJ;Q标准煤为标准煤的低位发热量,取29 307 kJ/kg;η锅炉为流化床锅炉效率,取0.8;η输煤为送煤效率,取0.8;Q天然气为天然气热值,取35 590 kJ/kg;η燃气锅炉为挂壁式燃气锅炉效率,取0.9;η发电为电厂发电效率,取0.35;η电网为电网传输效率,取0.92;η加热为电热转化效率,取0.99。

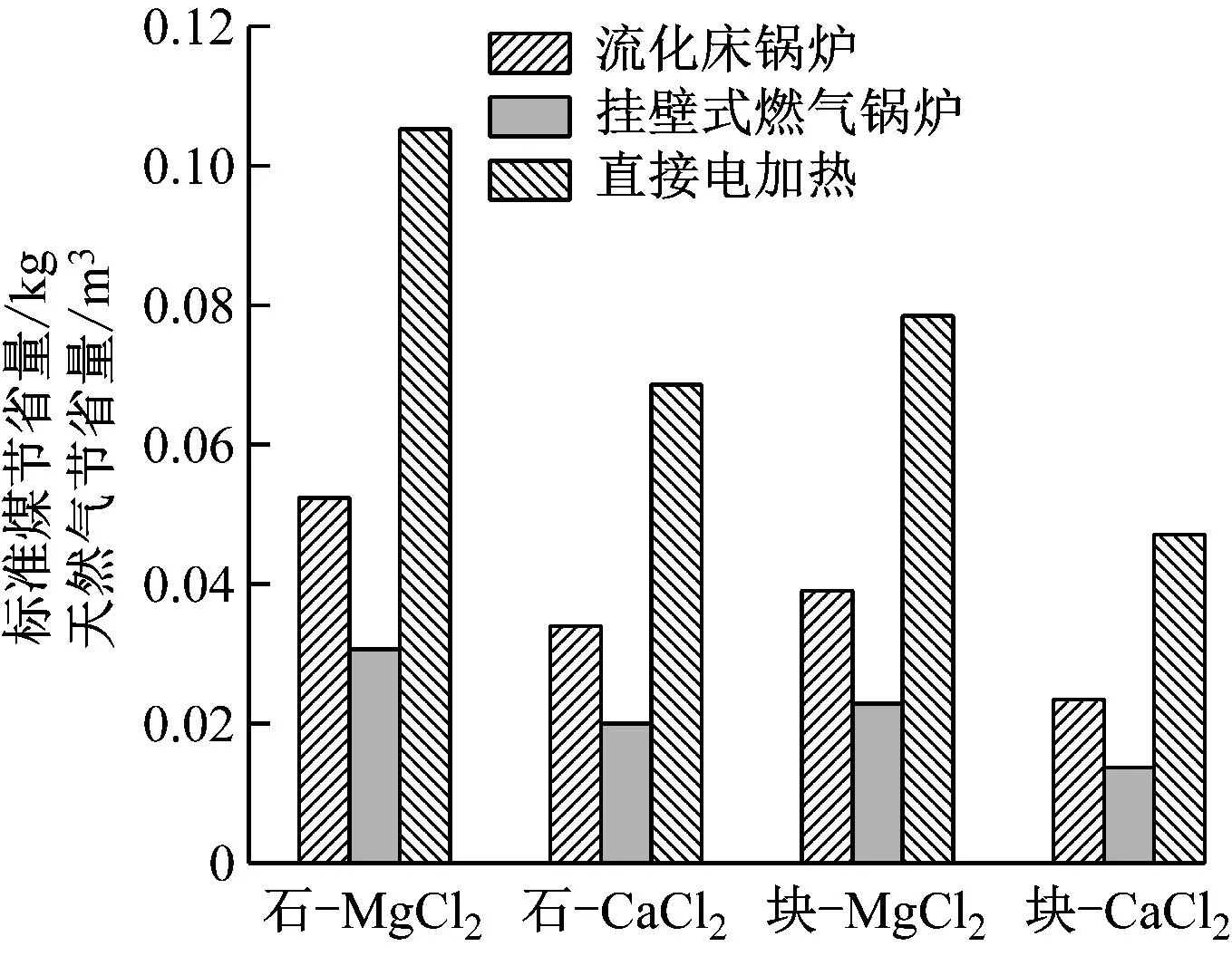

图8展示了每千克所制备的4种材料能实现的标准煤和天然气的最大节省潜力。采用可再生能源与所制备的材料进行供热替代电加热直接供暖可节省更多的标准煤。每千克石-MgCl2、石-CaCl2、块-MgCl2和块-CaCl2可分别达到0.105 0 kg、0.068 6 kg、0.078 5 kg和0.047 1 kg的标准煤节省潜力,这些约为替代流化床锅炉供暖节省标准煤的2倍。在替代挂壁式燃气锅炉供暖时,每千克石-MgCl2、石-CaCl2、块-MgCl2和块-CaCl2可分别实现0.030 6 m3、0.020 0 m3、0.022 8 m3、0.013 7 m3的天然气节省潜力。

图8 每千克材料可达到的标准煤、天然气和电力节省量

4.2 材料的减排潜力

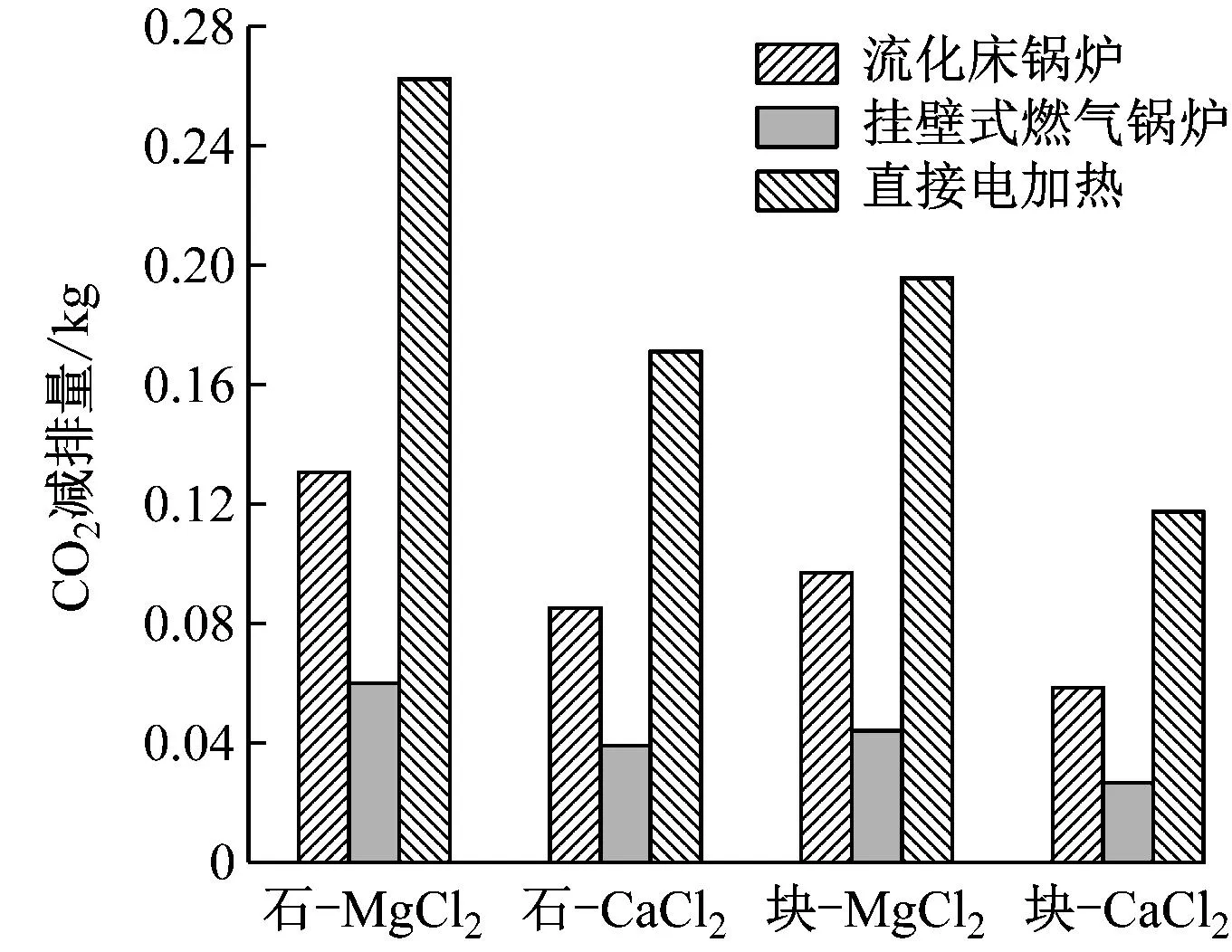

表4列出了标准煤和天然气对应的污染物排放转换指标。图9展示了4种材料对CO2、SO2和NOx的减排潜力。在流化床锅炉供暖、挂壁式燃气锅炉供暖、直接电加热供暖和太阳能水合盐热化学储能供暖中,直接电加热会造成很高的CO2排放,这是应当避免使用的。由于发电厂使用化石燃料产生电力且电网存在电力传输的损耗,因此在电力生产和运输过程也会产生更多的SO2和NOx。虽然电厂都带有脱硫脱硝过程,但是化石燃料的不可持续性是事实存在的。

(a) CO2减排量

表4 燃料和电力的换算

所提出的材料作为太阳能储热材料而供暖对CO2减排有明显优势,如图9(a)所示。相比于流化床锅炉供暖和挂壁式燃气锅炉供暖,每千克材料对应的CO2减排量可达到0.131 kg和0.060 kg。相比于直接电加热供暖,每千克材料对应的CO2减排量可进一步提高到0.262 3 kg。如图9(b)所示,所制备的材料作为储热材料以替代挂壁式燃气锅炉而供热对SO2的减排是不明显的。这是由于天然气燃烧产生的SO2本就极少。同理,相对于挂壁式燃气锅炉,所制备的储热材料在供暖时对NOx减排方面的影响也较小。

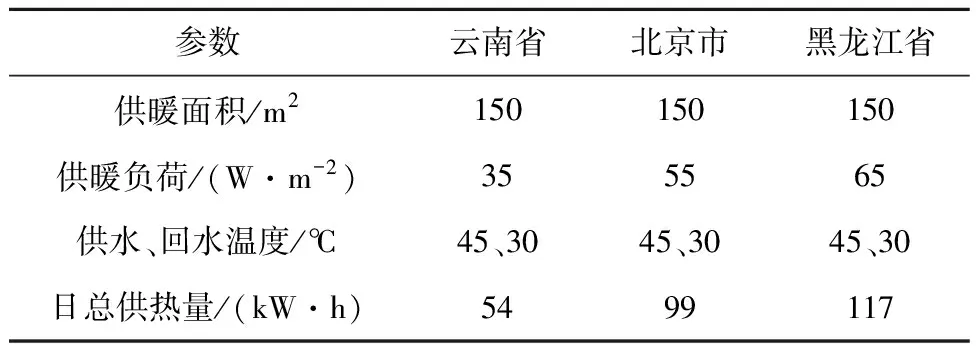

选取云南省、北京市和黑龙江省,探究了所制备的材料进行可再生能源存储并供暖时的节能潜力。不同地区供暖季的参数如表5所示。选取150 m2单体式建筑作为研究对象。不同地区的供暖需求参考当地的供热规范,供水、回水温度分别为45 ℃、30 ℃,采用地板供热。不同供暖需求的地区的节能效果如图10所示。CO2的减排效果如图10(a)所示,在供热需求更多的黑龙江省,虽然日总供热量仅增加了18.19%,但是CO2的总减排量却增加了1倍左右。这表明所提出的材料在供热需求越大的地区,对可再生能源的利用潜力和CO2减排潜力越大。同理,在不同地区,在挂壁式燃气锅炉供热模式下,所提出的储热材料供热在SO2减排方面并没有明显优势。另外,在供热需求大的地区,所提出的储热材料供热在NOx的减排方面也具有明显优势。

(a) 供热季CO2总减排量

表5 不同地区供暖季参数

5 结论与展望

本研究设计了用于热化学储能的新型低成本的水合盐复合材料,并评估其实际应用的可行性。火山石/块作为水合盐的主要骨架,利用其天然孔隙吸附CaCl2和MgCl2,并将其与应用潜力较高的沸石-MgCl2等材料进行储热性能和经济性比较,评估其在中低温(<160 ℃)储能方面的可行性潜力。

(1) 通过SEM观测到火山石本身天然的孔隙结构,并由BET和压汞法确认水合盐已浸渍到制备材料的孔隙内部。

(2) 石-CaCl2和石-MgCl2的吸水率可分别达0.25 g/g和0.37 g/g,同时块-MgCl2的吸水率可达到0.27 g/g。

(3) 通过DSC测量可得石-CaCl2、石-MgCl2、块-CaCl2和块-MgCl2的热化学储能密度分别为641 kJ/kg、983 kJ/kg、440 kJ/kg和733 kJ/kg。所制备的2个MgCl2复合材料的储能能力已超过所制备的沸石-MgCl2的储能水平。从热化学储能能力来看,所制备的2个MgCl2复合材料具备实际应用的潜力。

(4) 与文献中传统材料和先进材料相比,所制备的材料具有良好的经济性和较高的热化学储能性能。石-MgCl2和石-CaCl2的储能密度成本低至0.017 4元/kJ和0.010 7元/kJ,不到沸石-MgCl2的一半。火山石极低的价格可以弥补酸洗带来的成本增加,使得块-CaCl2和块-MgCl2仍具备经济优势。

(5) 社会可行性分析表明所制备的材料在可再生能源丰富的地区可以实现明显的节煤和天然气节省,并且在替代直接电加热供暖上可以实现最大的CO2减排。不仅仅在云南省地区,所制备的材料在供暖需求越大的地区其减排潜力越大,这表明材料具备实际应用的可行性。

云南省地区供热需求不连续,但太阳辐射强,非常适合热化学储能技术的应用。本研究提出了基于云南省本地廉价且易开采的火山石的2种材料的热化学储能技术。但是在之后的实际应用中,应当注意以下关键信息,以进一步指导其实际应用:在制备方案二中,所选取的水合盐溶液质量分数为20%,应进一步加大质量分数,并确定可实际应用的合适制备浓度;另外,在块的压制中,应探求不同的压力对块性能的影响。2种制备方案中水合盐的选取也需要进一步研究,在不注重成本的场景中,可以探究较贵但是性能优秀的石/块-水合盐的性能表现。最后,在实际应用中,将材料放入反应床后,应该关注系统在运行过程中的质量、能量损耗。