地聚物混凝土动力学特性和微观机理研究

2024-03-13赖韦寒雨,盖文杰,肖峰,余昊,吴鑫洋,周长发

赖 韦 寒 雨, 盖 文 杰, 肖 峰, 余 昊, 吴 鑫 洋, 周 长 发

(四川大学水利水电学院,四川 成都 610065)

1 前 言

为解决硅酸盐混凝土中的水泥(OPC)生产时粉尘和二氧化碳(CO2)产生的问题,地聚物混凝土(GC)应运而生。对地聚物混凝土的已有研究主要集中在静态力学特性上,但受应变率效应等因素影响,混凝土在静、动态荷载作用下的响应机理的差异较大,并在很大程度上依赖于混凝土配合比设计[1]。地聚物混凝土中常见的胶凝材料为粉煤灰、矿渣和硅粉,因此研究地聚物混凝土在这三种材料不同配合比下的动态力学特性具有必要性。

已有研究成果表明矿渣-粉煤灰基地聚物混凝土具有较高的应变率敏感性[2], 地聚物混凝土立方体抗压强度随硅粉掺量增大而增大[3]。研究发现[4],在地聚物混凝土中加入矿渣将导致应力-应变曲线坡度的急剧上升,下降部分更陡,说明其脆性较高,当利用30%掺量硅粉替代矿渣时,在水化反应下将产生强度更高的凝胶物质[5]。Xiao等人[6]认为,粉煤灰增多将导致动态试验应力峰值增大。为更好理解GC的力学行为,还需对地聚合物的微观结构和化学性质进行研究。Xie等[7]认为加入矿渣等含钙材料可改善地聚物混凝土的力学特性和微观结构、并降低工作性能。研究[8]表明硅粉可改变体系中的Si/Al比以改变其微观结构和强度特性,使得填充效果密集从而提高基质强度。

笔者运用SHPB装置进行系列动态压缩试验,研究并讨论粉煤灰、矿渣、硅粉不同配合比下,地聚物混凝土在各应变率下的抗压强度、应力-应变曲线、动态增强因子(DIF),并采用SEM从微观作用上分析各因素的影响机理,深入了解配合比对地聚物混凝土动态力学特性的影响。

2 试验材料和方法

2.1 材料准备和试样制作

为研究地聚物混凝土的动态荷载下的力学性能,实验试样采用粉煤灰、矿渣、硅粉作为胶凝材料,硅酸钠溶液、氢氧化钠作为碱激发剂,加入砂石、减水剂、水等原料拌制混凝土。所用骨料为1~5 mm的河砂、5~10 mm粒径均匀的石子。粉煤灰、矿渣和硅粉材料的化学组成成分见表1,地聚物混凝土的配合比见表2。

表1 粉煤灰、矿渣、硅粉的化学组成成分 /%

表2 地聚物混凝土的配合比 /(kg·m-3)

地聚物混凝土试样试验流程图见图1,提前24 h制备碱激发剂,将模数调整为定值2.0后,加入适量的外加水;将各组不同比例的胶凝材料、骨料均匀混合后,加入定量的激发剂,充分搅拌后,振动压实、装模密闭;将混凝土封存24 h后进行脱膜养护,养护时长为28 d。

图1 地聚物混凝土试样试验流程图

2.2 试验方法

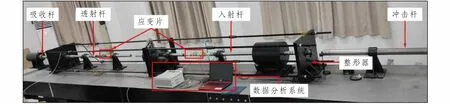

静荷载试验利用液压-伺服系统,所测立方体试样为100 mm×100 mm×100 mm,静载试样尺寸图见图2(a),取三次测量值的平均值,记录数值并分析。动荷载试验采用改进的霍普金森压力杆(SHPB)装置,其主要由冲击杆(长为300 mm)、入射杆(长为3 000 mm)和透射杆(长为2 000 mm)所构成,SHPB试样尺寸图见图2(b),动态压缩试样图见图2(c),SHPB试验装置图见图3。

a)静载试样尺寸图 (b)SHPB试样尺寸图

图3 SHPB试验装置图

试验采用脉冲整形技术将所获波形矫正为正弦波,为降低摩擦,实验前需在试件接触面处涂抹润滑油,同时在入射杆与透射杆之间对称粘贴两对应变片以确保试验结果准确性。

试验时将试件放置在入射杆和透射杆之间,紧密贴合确保一维变形,利用液压供应系统将高压油注入轴向输送室,冲击杆由气枪提供动力产生沿杆传播的斜向应力εi。当入射波传递至杆与试件的交界面时,将会在界面上分别引起反射波和透射波,采用应变片进行量测即可由应力波理论得到试件的应力-应变关系。

该试验中的应力、应变、应变率计算如下:

(1)

(2)

(3)

其中,A和E分别是杆的横截面积和弹性模量,C0是压杆中的弹性波速,L是试件的原始长度,s为试样的横截面积。

此外,试验还采用扫描电镜(SEM)对提取的破碎样品进行分析。

3 试验结果与分析

3.1 静荷载试验

为不同配合比下地聚物混凝土的静态抗压强度,粉煤灰和矿渣的掺量比例为1∶1的GC-1静态抗压强度最大,为29.17 MPa。对比GC-1、GC-2、GC-5可得,当粉煤灰保持50%掺量不变时,试件的抗压强度随着硅粉替换矿渣掺量的增多而呈现先减小后增大的趋势。地聚物混凝土静态应力峰值强度见图4。

图4 地聚物混凝土静态应力峰值强度

GC-2静载下破坏试件的SEM分析中,少量的硅粉有利于Ca-O键的断裂,并与SiO2、Al2O3等生成C-A-S-H凝胶,但硅粉活性较大,不利于粉煤灰、矿渣受碱溶解,未反应完成的粉煤灰堆积在骨料与凝胶材料间原有裂缝的弱区域处,导致试件抗压强度的下降,GC-2静态加载碎屑SEM分析见图5。

图5 GC-2静态加载碎屑SEM分析

对于粉煤灰与矿渣比值为1∶0.9、1∶0.36的试件,当硅粉掺量保持不变时,试件静态抗压强度随着矿渣掺量的减少而下降,原因是矿渣含量的增加将产生密度更大的钙基水合物凝胶(硅酸铝钙),提高了试件的抗压强度。含矿渣掺量较大的GC-1、GC-2试样失效模型为脆性断裂的“楔形”模型,具体表现为裂缝从试样顶端沿对角方向延伸并直接贯穿至底面,破坏面处大量骨料出露。原因是矿渣的掺入可提高混凝土的压实度和均匀性,改善骨料与基体界面的黏结性,使更多的裂纹通过骨料传播。静态试验失效模型图见图6。

图6 静态试验失效模型图

对比GC-1、GC-2、GC-5,随着硅粉掺量的增多,试件“楔形”破裂效应显著下降,受压破坏后其骨料破碎率降低、试件完整程度较高,可归因于硅粉通过填充作用及其生成的多聚合产物在胶结界面发挥了较强的粘结能力。粉煤灰掺量较高的GC-3、GC-4破坏试件中,断裂面与轴向力呈θ°,原因可能为未反应完全的粉煤灰含量过高,对裂纹的横向膨胀有抑制作用,导致试样呈倾斜角度剪切破坏。

3.2 动荷载试验

3.2.1 动荷载应力应变曲线

应力-应变响应机理是表征材料动态特性的重要指标,不同配合比下地聚物混凝土试件的动态抗压强度均随应变速率的增加而呈现上升趋势,试样的动态应力应变曲线见图7,其主要是由于Stefan效应、横向约束效应和裂纹传播效应所造成的。与静态加载不同,混凝土试样在低应变率下倾向于沿骨料-凝胶材料粘结界面断裂,而在高应变率下裂纹则被迫通过阻力较高的区域传播。各试样的最终应变也随应变率的增加而呈现增加的趋势。对比GC-1、GC-2、GC-5,当粉煤灰掺量保持不变时,与硅粉相比,矿渣掺量的增加能有效提高地聚物混凝土的最终应变,使得峰后应力-应变曲线的下降更为平缓,呈现出较长的下降分支,表明其具有一定的延性响应。

(a)GC-1

3.2.2 动荷载抗压强度特性

在60s-1-135s-1应变率下,试件的动态抗压强度受应变率影响的原因主要归于裂纹扩展效应和Stefan效应,应变率对试样动态抗压强度的影响见图8。与静态抗压强度不同,矿渣掺量较高(45%)、硅粉掺量低(5%)的GC-2试件在各应变率下,其动态抗压强度均为最高,主要原因是试件所含的硅粉较少,由于处于低钙环境下,结晶不良的SiO2溶解后发生ASR机制[9]的概率较低,Si-O键断裂后,游离的Si(OH)42-可促进矿渣进行碱化反应,生成强度较高的C-A-S-H凝胶,矿渣掺量越高则生成的C-A-S-H凝胶也就越多。在动态加载下由于响应时间较短,裂缝更易通过较强的路径进行传播,故而提高了混凝土的动态抗压强度。

图8 应变率对试样动态抗压强度的影响

对比GC-2、GC-5,硅粉颗粒参与碱化反应的需水量随着硅粉含量的增加而增大,导致其附近的含水量过低,Stefan效应减弱,裂纹拓展阻力下降,从而使得试件动态抗压强度下降。

在含高掺量粉煤灰(70%)GC-3试件中,过量的粉煤灰会堆积在黏结界面处,减小试件的黏结界面强度和力学性能,从而导致其在低应变率下动态抗压强度较小。而随着应变率提高,其动态抗压强度也不断提高,可归因于在较高应变率下,过量的粉煤灰在粘结界面间的搭接行为导致的横向变形减少,形成了更高的裂纹触发率,从而提高了试件的动态性能。

3.2.3 动荷载增加因子(DIF)

DIF为动态抗压强度与静态抗压强度之比,利用DIF和应变率之间的关系可表征材料的应变率敏感性,为此该研究建立了DIF和应变率的线性拟合方程见图9,其线性相关系数R2均大于0.92。试件的DIF均随应变率的增加而增加,但由于各试件胶凝材料的组成不同,导致其内部的反应产物、孔隙结构及粘结界面处的相互作用不同,其应变率敏感性存在显著差异。试件GC-1的静、动态抗压强度均较高,但其DIF值较低,DIF的应变率敏感性较弱。粉煤灰掺量较大的GC-3试件粘结界面强度较弱、整体质量较差,其静、动态抗压强度均较低,反而具有较高的DIF,与文献[10]一致。

图9 应变率—DIF线性拟合图

如前所述,GC-5硅粉含量较大(20%)、界面性能良好,从而导致其破裂概率往往较高,使得试件中细微裂纹周围硅粉的桥接作用减弱,其抗冲击性能下降。同时,试件中的游离水含量随硅粉含量的增多而减少,Stefan效应减弱,其DIF应变率敏感性较低。在GC-2中,当硅粉含量较少(5%)、仅用于适当提高混凝土中的Si/Al比时,试件内同时存在C-S-H凝胶和C-A-S-H凝胶,使微观结构更为致密,有效地将冲击应力由加载处迅速转移至试件内部以抵消缓冲,提高试件的应变率敏感性。

3.2.4 扫描电镜(SEM)分析

硅粉含量为0%时试件细微裂缝较多、且有未反应完成的不规则状矿渣颗粒和球状粉煤灰、产物C-(A)-S-H、N-A-S-H等。在同一应变率下,随着硅粉含量增加,矿渣含量减少,硅粉含量较高的地聚物混凝土在微观结构下的微裂纹和微孔隙更少,原因在于微小的硅粉颗粒可以发挥空间填充能力,使粘结界面更密实,同时降低矿渣含量可减少其额外产生Ca(OH)2导致的微裂纹的膨胀和发展。相同应变率下各试件的SEM分析见图10。

(a)GC-1, 112s-1

由于硅粉具有比表面积高和活性大的特性,硅粉掺量过大将降低矿渣和粉煤灰的活化程度,使得未反应完全的粉煤灰和矿渣含量增加。同时,高硅粉掺量试件对水需求的增加会导致其内部部分区域保持非反应状态,增加试样的不均匀性,并出现部分脆弱的微观结构,从而导致试样DIF的应变率敏感性降低。

不同应变率下GC-2的SEM分析见图11,由于试件界面粘结良好,故在低应变率荷载的作用下,裂缝主要沿着已有裂缝扩展,应力其集中区较明显。随着应变率的逐渐升高,试件内部细纹产生的速度也逐渐加快。

图11 不同应变率下GC-2的SEM分析

4 结 语

通过对地聚物混凝土不同配合比设计进行的动态力学试验研究及分析,得出了以下主要结论:

(1)当试样中粉煤灰与矿渣掺量比为1∶1时,其静态抗压强度最高。随着硅粉掺量的增多,地聚物混凝土静态抗压强度形呈现先下降后缓慢上升趋势。

(2)在动态力学试验中,硅粉含量5%、矿渣含量45%的GC内部的结构致密,动态力学响应最佳,试件的应变率敏感性高,而当硅粉掺量较大时,DIF应变率敏感性较低。

(3)在扫描电镜(SEM)分析中发现,随着应变速率增加,试件内部细微裂纹逐渐增多,且多发生在强度较大的骨料颗粒、产物C-(A)-S-H凝胶、以及未反应完全的硅粉、粉煤灰等材料内部。