深孔爆破降本增效措施应用与分析

2024-03-13吕文伟

吕文伟

(国能准能集团有限责任公司 哈尔乌素露天煤矿,内蒙古 鄂尔多斯 010300)

大型露天煤矿开采的首要环节即为爆破工程,伴随着露天煤矿大型化、智能化发展,爆破工程技术与工艺也在不断变革。目前,国内露天矿钻孔作业主要采用牙轮钻机,孔径达到200 mm 以上,采用深孔松动爆破方式破碎矿石和剥离物,主要使用定制化起爆具+数码电子雷管进行起爆,现场混装炸药车进行装药作业,生产现场机械化程度较高且作业流程越来越方便快捷[1-3]。对于不同的露天开采环境、矿山生产能力、开采工艺及作业设备,爆破技术也不仅包括松动爆破、抛掷爆破,正在向更加精细化控制爆破技术发展,爆破工程成本控制也成为矿山取得经济效益的重要工作内容。姜兆新等[4]以兴盛露天煤矿现场问题为背景,分析研究提出对车铲匹配优化、水孔爆破优化等方案,取得了降本增效成果;严宏君等[5]以阿舍勒铜矿为研究背景,通过开展充填管道弯头改装以及充填材料换样试验,获得了煤渣、废石、尾矿等废弃材料组成的充填材料,实现了降本增效的目的;杨文义[6]以胜利露天煤矿具体生产实践示例,分析了生产调度在生产组织、降本增效等方面的主要作用,提出了生产优化方案,并分析了预期效果,对矿山提升经济效益具有一定的借鉴意义;徐洪艳等[7]从矿山管理、技术层面和智慧矿山3个方面,收集整理了常用的降本增效措施,为露天矿实现降本增效提供了一个宏观的策略,但未能对实施细节做出描述。

综上,以哈尔乌素露天煤矿为研究背景,结合大型露天煤矿生产实际,分析了煤炭开采主要生产成本,从管理和技术2 个方面提出爆破工程降本增效措施,助力大型露天煤矿在生产成本控制和效率提升方面更上一个台阶。

1 大型露天煤矿成本分析

为适应煤炭露天开采生产实践,以哈尔乌素露天煤矿为研究背景,全面分析开采过程中各项成本。该矿地处鄂尔多斯准格尔旗境内,属于准格尔煤田,核定生产能力为35 Mt/a,现阶段矿坑采深约200 m,地表赋存约40 m 第四系黄土无需爆破,剥离岩层和采煤台阶均需实施松动爆破,主要进行钻孔-爆破-采掘-运输-排弃等作业环节,剥离采用单斗挖掘机-卡车间断开采工艺,采煤采用单斗挖掘机-卡车-半固定式破碎站半连续开采工艺,年均爆破量约为1 亿m3。

1.1 生产成本分析

根据成本的通用分类,结合哈尔乌素露天煤矿的成本类型可分为4 类,分别是固定性不可控费用、变动性不可控费用、固定性可控费用和变动性可控费用。固定性不可控费用取决于人员数量、过去的投入等;变动性不可控费用取决于国家政策、煤炭产量等因素,单位成本相对稳定;固定性可控费用主要有上级单位下发预算,占比较低,继续降低的空间较小;变动性可控费用由矿山自主,可变成本占比较高,具有一定的变动空间。生产成本指标分为关键成本指标和普通成本指标,关键成本指标包括运输设备柴油、轮胎、电、火工品、钢丝绳5 项,累计成本约6.98 亿元,占自营变动可控成本87%;普通成本指标包括辅助设备柴油、电缆、配件3 项,累计成本约7 456 万元,约占自营变动可控成本10%。

1.2 爆破成本分析

爆破工程实施过程中涉及的成本支出包括人工费、爆破器材费及车辆使用等费用,人工费包括工程技术人员费和现场作业人员费,矿山职工数量基本确定,近年并无变化,属固定性不可控费用,在年均爆破成本中占比约为11%;车辆使用费包括现场混装炸药车、火工品运输车、生产指挥车维护费及燃料消耗费,采坑不断向前发展,车辆使用成本相应出现增长,属变动性不可控费用,在年均爆破成本中占比约为1%;爆破器材费包括炸药、数码电子雷管、起爆具、二号岩石乳化炸药、导爆索、地表连接线、空气间隔器等,爆破作业过程中大量使用,对于不同岩层区域、不同作业位置、不同生产要求,爆破器材各类成本可进行合理的调控,均有一定的压缩空间,属变动性可控费用,在年均爆破成本中占比约为88%。

2 爆破工程降本增效措施

为降低爆破工程产生的生产成本,从生产管理、爆破技术、智能化建设3 方面采取相关措施实现降本增效。

2.1 AEO 管理法

AEO 全面评估优化管理法是下列单词的缩写:A—Assess,其意为评估;E—Every,分为3 层,其意为每个人、每个工序、每次爆破;O—Optimize,其意为优化。旨在持续推动爆破工程质量的提升。

全面评估优化管理法,是对爆破作业人员、作业工序、爆破质量进行评估、总结、优化,做到每个人、每道工序、每次爆破都有不同程度的提高。每次爆破工程从开始到结束,整个过程中的每个人、每道工序、每次爆破效果进行评估分析,促使每个人在每次爆破工程中获得能力的提升、更加合理的绩效考核分数,推动爆破工程质量的不断提升。

1)评估。包括3 部分:①班组长对每一次爆破作业过程中的每个人的工作能力进行评估,评估内容主要包括作业标准执行能力、紧急情况应急能力、风险隐患排查能力等;②爆破工程各环节(爆破工程包括炮区准备、投放起爆具和雷管、装药、填充、连线等作业环节)作业人员互相评估,并要求各环节作业人员定时进行交换岗位,保证作业人员熟悉每个作业环节,评估内容包括各环节作业人员施工质量、效率、安全隐患排查等;③队长对班组长进行评估,评估内容包括班组长对本班次人员以及工作安排的合理性、现场指挥能力、应急处置能力、隐患排查能力、爆破工程优化能力等。

2)总结。即每次爆破作业人员工作能力的总结,由作业人员自我进行工作执行力、效率、隐患排查等工作内容进行自省和总结,以及每次爆破工程质量的总结,由班组长进行每一次爆破产生的大块、根底、爆堆形态等质量要素分析评估总结。

3)优化。在总结基础上进行优化,即为工程质量闭环优化,是指每次爆破前进行岩性分析、孔网参数设计,爆破后进行爆破效果分析总结、反馈优化孔网参数。岩性分析主要内容为历次矿区钻孔勘探资料、现场台阶坡面岩石分析、钻机穿孔各项参数、采掘设备斗齿损耗参数等。孔网参数设计主要方法为依据理论计算公式,并结合现场实际情况。爆破效果分析主要内容为大块、根底、爆堆形态3 个方面。孔网参数再优化主要考虑爆破效果、炸药单耗、采掘效率3方面之间的相互关系,进而优化孔网参数。总结汇总每次爆破工程的实施经验,形成爆破工程从开始到结束的闭环优化过程,进而不断提升爆破质量。如此循环往复,可积累大量的爆破工程资料以及施工经验总结。

2.2 爆破参数优化

1)改变炸药配比。采用珍珠岩和添加剂代替部分硝酸铵用量。在现场混装的铵油炸药中按一定比例加入珍珠粉和添加剂代替一部分硝酸铵用量,有助于炸药发生化学反应,提高炸药发生爆炸产生的爆生气体,加大岩石破碎力度,提高爆破质量。珍珠岩代替了一部分原料,不影响正常使用的前提下降低了炸药生产成本。

2)间隔装药。根据岩石软硬情况,在保证爆破质量条件下,采用间隔装药。对于岩石硬度系数较高的岩层区域,使用炸药进行重点破碎,岩石硬度系数较低的岩层区域,采取少装药或者不装药。尤其台阶岩层表现为“上软下硬”或者“上硬下软”状态,通过改变装药结构,炸药在炮孔内分布更加均匀,炸药的能量利用率得到提高,在相同的孔网参数条件下,能够获得相对较好的爆破块度,在爆破效果相当的条件下,可以调整孔网参数,控制每次爆破的排数,实现降低炸药单耗和生产成本[8]。

3)孔底放置间隔器。深孔松动爆破中,在炮孔底部放置空气间隔器。在保证爆破质量条件下,在炮孔底部放置空气间隔器能够降低爆炸冲击波的峰值压力,减少炮孔周围岩石的过分破碎。岩石受到爆炸冲击波作用后,还受到爆炸气体所形成的压力波和来自炮孔孔底的反射波作用,2 次应力波的压力波超过岩石的极限破裂强度时,更有利于岩石的破碎。能够更好地降低爆破振动造成的影响,有利于克服根底,减少超深和台阶底部的破坏作用。有效延长应力波在岩石中作用时间,提高爆破有效能量利用率,降低炸药单耗,降低生产成本[9-10]。

4)优化孔网参数。利用以往地勘数据以及现场勘查数据进行岩性分类规划,对出现爆破质量不佳的区域进行重点标记,记录岩性、孔网参数、装药高度等数据,建立岩层岩性与爆破参数分析对比基础数据,针对不同岩性区域设置不同孔网参数,日常爆破完后做好爆破效果评价分析,总结经验为之后合理选取孔网参数,最大限度降低炸药单耗奠定数据基础。

2.3 智能化建设

1)智能化布孔。结合露天矿生产实践特点,运用北斗卡调布孔系统进行布孔作业,替代了使用石头块、塑料袋和量绳的传统布孔方式。布孔系统包括手持RTK 测量仪、PC 端布孔操作软件,现场采集到作业区域坐标信息输入软件,在软件中操作完成孔位布置图、孔数、孔网参数、孔深等钻孔参数,随后将布孔信息下发至智能钻机。布孔系统拥有孔位定位精度提高、布孔效率提升等优点,能够在特殊工程位置,提前进行采点、打点记录,将已爆区域和未爆区域明确分开,避免了钻机重复穿孔和爆破。

2)智能化钻机。智能化钻机拥有远程操作系统,车载端摄像头和车载的多个部位的传感器,可实现对作业现场的环境感知、车辆状态的感知,通过5G网络上传输到座舱端。座舱端通过5G 网络将指令传输到操作控制端,实现牙轮钻机远程控制行走、钻孔作业等功能。远程操作系统通常由远程遥控台、车载控制系统、通信系统、中央控制系统4 大子系统组成,通过通信系统完成另外3 个系统的连接,车载控制系统是主系统中的重点,主要包含车载控制平台、GPS 高精度定位模块、车载控制模块、5G 通信模块、视频监控模块,钻机通过车载定位模块等能够精确采集本机位置及姿态信息(前后倾角、左右倾角、钻机方位、钻架立机孔位),反馈信息帮助完成远程控制的判断。

3)智能化爆破。爆破作业现阶段主要由人工现场实施,智能化建设设想为人工+智能化模式,人工作业部分为爆破区域警戒标识设置、火工品领用分发、起爆具和数码电子雷管投放、地表连接线联网、爆破警戒等工作,智能化作业部分为现场智能混装炸药车装药、智能充填机充填等工作。现场智能混装炸药车装药取代人工跟车测量孔深装药,炸药车具有自动定位装置可自主获取钻孔坐标,由爆破设计人员在办公室PC 端完成各个炮孔的装药设计传输至车载端,炸药车自主识别各个炮孔完成装药作业;智能充填机可自主识别炮孔位置完成充填作业,车载摄像装置对每个炮孔进行拍照识别充填质量,并可进行多次往返式充填,保证充填质量。

智能化手段的加持,将会减少作业人员数量且能够对特殊区域实施高质量的工程效果,直接提升布孔、钻孔和爆破质量,间接提高采掘、运输及辅助环节的生产效率且降低了生产成本。

3 应用效果

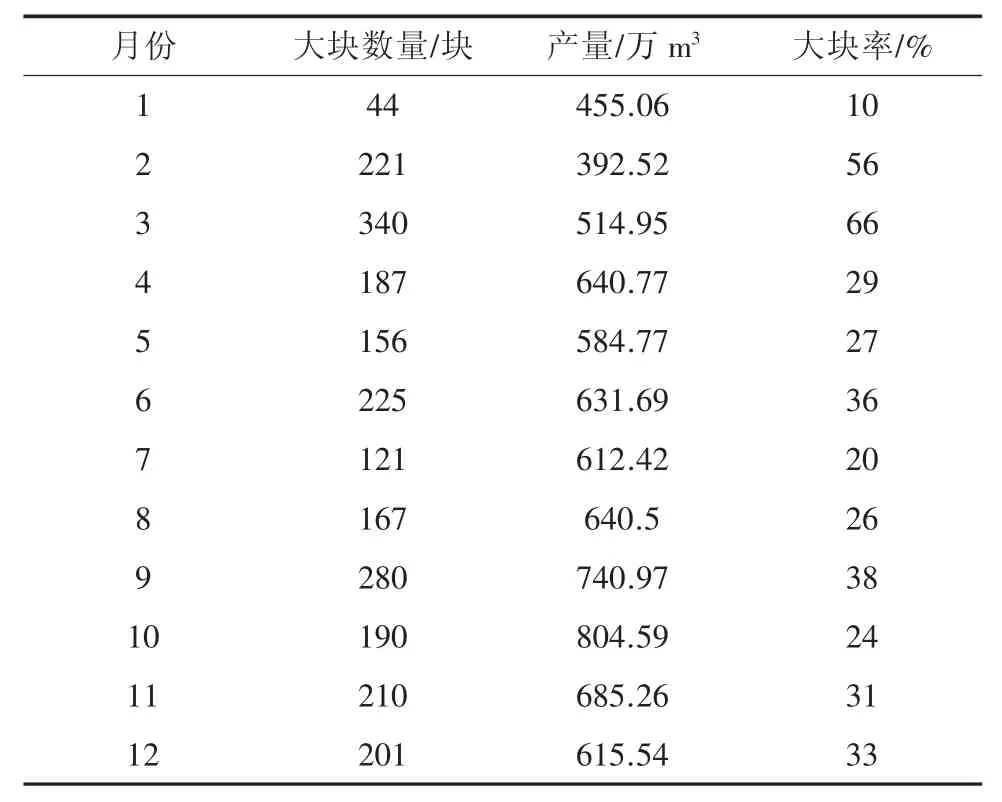

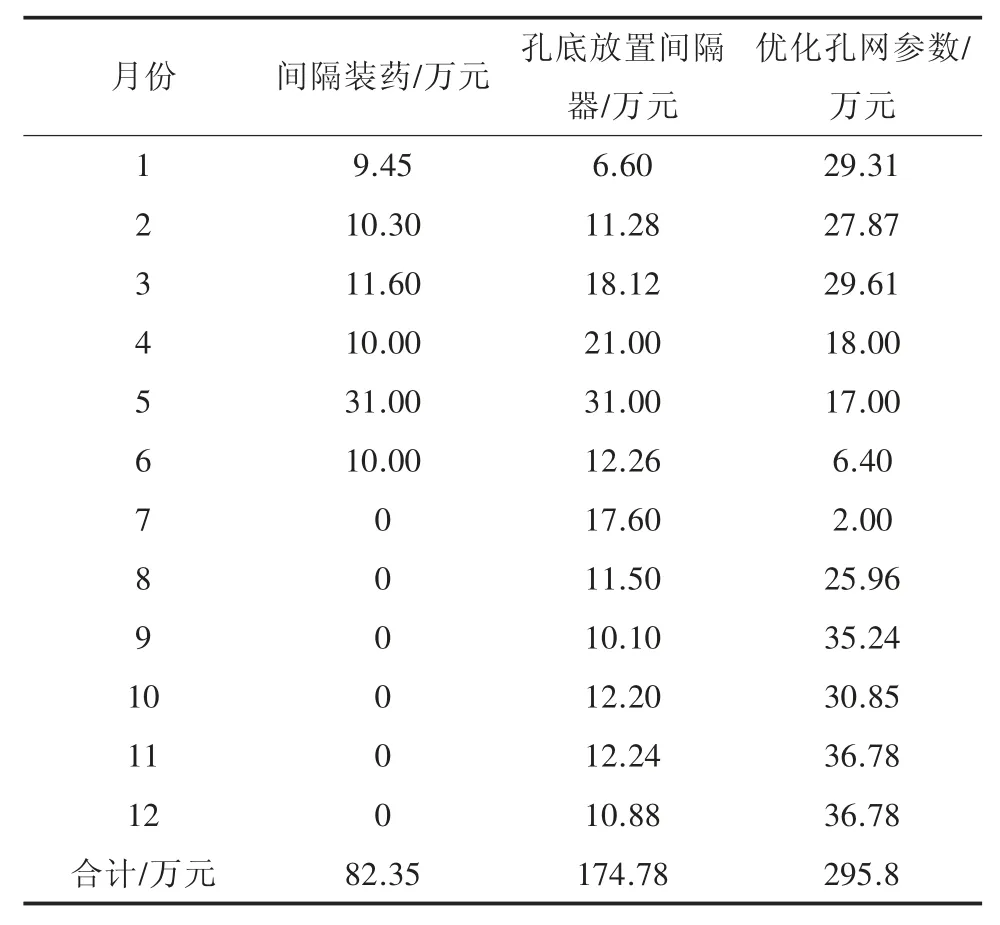

哈尔乌素露天煤矿实施降本增效措施使得爆破工程质量、采掘设备产量、职工职业技能水平均有提升,且产生了一定的经济效益。2022 年爆破大块数量统计见表1,2022 年产生的经济效益见表2。

表1 2022 年爆破大块统计表

表2 2022 年爆破工程降本增效经济效益统计表

1)爆破工程质量以大块率为准,2022 年大块率最高为3 月份的0.66,最低为1 月份的0.10,大块率远低于安全生产标准化要求。

2)爆破质量提升对后续采掘环节的生产效率具有一定的影响,各铲产量均有所提升。管理措施直接推动职工职业技能水平稳步上升,促使职工在爆破作业中各环节工作能力均衡发展,爆破作业过程中能够做到安全隐患排查、互相监督管理,保证安全作业。上级单位和各级安全管理部门组织的安全知识考试中,员工及格率达到95%(及格分>80 分)。

3)通过实施间隔装药、孔底放置空气间隔器、优化孔网参数等技术措施,2022 年直接经济效益合计为550 万元。

4 结语

以哈尔乌素露天煤矿为工程实例,分析得出爆破工程成本是该露天矿生产成本中占比较大的组成部分,爆破器材成本约为爆破工程成本的88%。提出了AEO 管理法、爆破参数优化、智能化建设3 项措施。降本增效措施在现场应用后,取得了良好的应用效果:切实提高了职工安全风险辨识和隐患排查能力,促进了职工技能和安全水平的提升;降低了因爆破参数错误和作业能力不足造成大块的概率,为后续采掘效率提升奠定了基础;创造了一定的经济效益,对于推动露天矿爆破工程降本增效具有一定的借鉴意义。