节理裂隙发育边坡轮廓成型控制爆破技术

2024-03-13阮国府

阮国府

(中国葛洲坝集团易普力股份有限公司 重庆 401121)

露天矿山终了边坡爆破施工对确保施工安全、施工形象、边坡复绿等有重要影响,由此控制爆破技术被广泛应用[1]。目前对于复杂地质条件边坡缺陷控制主要采用微差爆破[2]、逐孔起爆[3]、分层开挖[4]、爆破参数优化[5]等方面进行,可以为节理裂隙发育边坡轮廓成型提供一定参考。

夏日哈木镍钴露天矿山边坡节理裂隙发育、边坡高陡、服务年限长、气候环境恶劣等,前期边坡轮廓成型质量较差,严重影响露天矿山施工安全、施工进度、施工形象等,此时边坡轮廓成型质量的控制爆破技术成为制约矿山边坡施工的关键技术。

1 工程概况

夏日哈木镍钴为第四纪地层多为古代金水口群白沙河组,具有比较典型的活动性沉积构造的基本特征,此地层大多受到后期花岗岩侵蚀,呈现典型的断块分布。矿区基本构造来看,其大多呈现为断裂构造,部分区域存在岩浆活动。而在具体发育,则呈现东向西的不连续断裂,且主要分布在矿区南部,延伸长度达到了5 000 m。对于区内所呈现出的岩浆活动而言,有多期次特点,且有着不同规模,而镁铁-超镁铁杂岩体为其主要侵入岩体,呈现为岩盆状,而岩石类型主要有3 种,即辉长岩、辉石岩与橄榄岩,针对这三者而言,都是同一岩浆分异所得到的产物,彼此之间存在着比较紧密的脉动侵入接触关系[6]。因此,夏日哈木镍钴矿围岩岩石质量指标为60 %~70%,岩石的质量等级为Ⅲ级,此外岩体发育存在4 组优势节理面,因而对矿区工程地质性质造成较大影响;针对主矿体而言,因其产生于杂岩体下方,所含矿岩多为橄榄岩、辉石岩等[7],岩体存在着比较明显的蚀变带发育,节理裂隙。

2 质量缺陷及原因分析

夏日哈木镍钴矿露天采场前期边坡预裂爆破开挖成型效果较差,除少部分边坡预裂爆破效果满足要求外,大部分边坡预裂爆破开挖后存在“预裂残留半孔率低”、“岩石挂壁”、“岩石凹槽”、“溜角”、“滑坡”、“马道超挖”等问题,特别是岩浆侵入地带、岩石破碎地带、节理裂隙发育地带,坡面松散严重,未有效形成安全平台、工作平台,给后续施工造成很大安全隐患。

2.1 不良地质条件

1)矿区地层本身呈现的断裂构造,以及后期岩浆侵入等导致岩体整体较为破碎。特别是部分边坡受后期构造运动影响及风化作用,形成垂直状节理裂隙发育及水平节理裂隙发育,形成小型块状结构,开挖后易散裂垮落,导致超欠挖、溜角等。

2)东北侧1 370~1 340 m 水平台阶边坡岩体有多组贯通的顺坡向软弱节理滑动面,爆破震动致使坡面整体滑移失稳,边坡开挖后失去约束导致坡面垮塌或为确保后续施工安全采取一定措施,导致坡面超挖严重[8]。

3)边坡内已有的与边坡倾向交错倾角较小的节理裂隙发育带,上一台阶深孔爆破震动使节理裂隙发育扩展连通,预裂缝偏离设计线,造成超欠挖、半孔率过低等。

2.2 爆破参数设计问题

1)爆破规划不合理。原设计未对预裂爆破和深孔梯段爆破进行统一规划,造成上级平台深孔爆破对下级平台局部超挖破坏,尤其是炮孔底部爆破裂隙发育,加之原生节理裂隙以及卸荷影响等,影响范围达到1.5~2.5 m,当下级台阶预裂设计边线处于此位置时,预裂缝容易偏离设计中心线和形成爆破漏斗,即“溜角”现象。

2)不良地质段参数设计不合理。未按照“一炮一设计”原则进行爆破参数设计,导致部分位置药量过大、孔距过大,部分位置药量过小、装药结构不合理等。药量过大造成过剩爆生气体侵入坡面顶部裂隙中,导致节理裂隙贯通发育,加剧了孔口段岩石破坏和松动。药量过小,造成预裂缝未充分形成或预裂缝形成宽度不足,无法有效降低主爆孔爆破震动对边坡扰动或破坏。

3)临空面不足或压渣爆破。施工安排不合理导致预裂爆破临空面未清理或直接压渣进行预裂爆破,导致主爆区爆破震动后冲,引起边坡扰动或破坏,进而岩面原生或次生裂隙因爆破震动而贯通,加剧边坡破坏作用[9]。

4)衔接段参数设计不合理。相邻预裂爆破区域、转角处、圆弧段等特殊位置,按正常段预裂参数进行施工,导致相互衔接段出现“岩坎”、“岩墙”现象。

2.3 施工质量问题

1)预裂钻孔参数出现偏差。预裂钻孔参数偏差主要指孔距、倾角、方位角出现偏差,导致预裂孔出现“八字孔”、“交叉孔”、“斜交”等现象。造成预裂孔局部破坏或出现根底及贴坡现象。

2)主爆孔钻孔参数偏差。缓冲孔和主爆孔孔深、倾角等控制不到位,导致缓冲孔和主爆孔深入坡面或距离坡面距离过近,造成坡面破坏或边坡上部岩块拉裂或在边坡上形成不稳定岩块。

3)装药参数偏差。预裂装药过程中间隔长度未按设计要求施工,间隔长度小,实际药量过大,造成坡面破坏;间隔长度大,实际药量小,无法形成有效预裂缝,导致主爆去爆破震动破坏坡面;堵塞质量差,引起冲孔,降低爆生气体有效作用时间,预裂缝形成效果差或在预裂孔口形成倒悬。

4)刷坡设备配置不合理。特别是岩体破碎或较软部位,刷坡设备配置过大或操作工人不熟练,未沿预裂缝进行刷坡,导致原生裂隙发育地带或岩体较软地带出现超挖严重现象。

3 设计优化及控制措施

3.1 预裂爆破参数优化

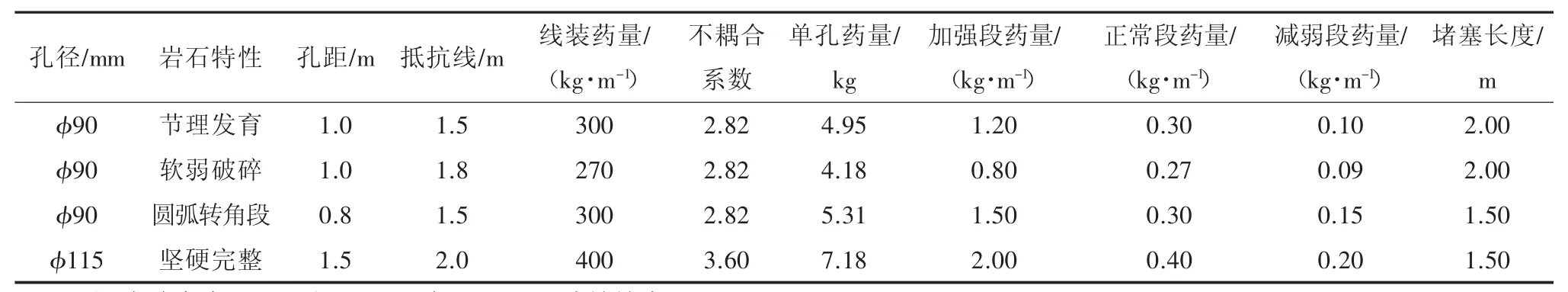

现场采用分体式潜孔钻机,可钻凿ϕ90 mm 和ϕ115 mm 2 种孔径炮孔。优化调整的预裂爆破参数见表1,预裂孔装药结构示意图如图1,预裂爆破网路示意图如图2。

图1 预裂孔装药结构示意图

图2 预裂爆破网路示意图

表1 预裂爆破参数

1)调整孔间距。根据预裂孔推荐公式,孔距a=(8~12)D,式中:a 为预裂孔距,m;D 为预裂孔径,mm。岩石破碎、转角和圆弧段取小值,岩石完整段取大值并根据经验进行调整。岩体破碎、转角及圆弧段地带采用ϕ90 mm 孔径炮孔,岩体完整地带采用ϕ115 mm 孔径炮孔。ϕ90 mm 孔间距由原设计孔距1.5 m 调整至1.0 m,圆弧段及转角处调整为0.8 m。ϕ115 mm 孔间距由原设计孔距2 m 调整至1.5 m。

2)调整线装药量。根据长科院的爆破经验公式qx=0.034(δy)0.63×(a)0.67,式中:qx为预裂孔正常段线装药密度,kg/m;δy为岩石抗压强度,MPa;a 为预裂孔距,m。根据预裂经验公式进行理论计算并根据试爆效果对线装药量进行调整。ϕ90 mm 孔径由原设计0.4 kg/m 调整至0.3 kg/m,不耦合系数为2.82。ϕ115 mm 孔径由原设计0.45 kg/m 调整至0.4 kg/m,不耦合系数为3.60。

3)调整装药结构。底部加强段(长度为1.8 m)药量取正常线装药密度3~5 倍(原设计统一为5倍)。坚硬岩石取5 倍,软弱岩石取3 倍。装药结构采用间隔不耦合装药,用导爆索将ϕ32 mm 乳化药卷均匀绑扎在竹片上,将药串朝向外侧,竹片朝向里侧,降低爆破震动对坡面扰动。上部减弱段药量取正常线装药密度1/3~1/2(原设计统一为1/2)。坚硬岩石取1/2 倍,软弱岩石取1/3 倍,长度为1.5 m。堵塞长度根据地质情况进行调整,取1.0~2.0 m,以地表产生贯通预裂缝、地表不产生爆破漏斗为原则。

4)调整缓冲孔。缓冲孔布设1 种是采用平行预裂孔进行布设,并在缓冲孔与主爆孔之间增加辅助孔,有利于充分破碎岩石,而不对坡面产生破坏;第2 种是在预裂孔与主爆孔之间布设台阶式垂直缓冲孔,有利于提高施工作业效率。在节理裂隙发育或软弱破碎地带为防止缓冲孔药量集中,导致爆破震动破坏坡面。根据缓冲孔装药量,采用一定直径的PVC 管[10](略小于炮孔直径,如ϕ90 mm 炮孔,选用ϕ70 mm PVC 管)进行不耦合连续装药,可以有限降低缓冲孔破碎圈范围,同时达到破碎岩石目的。

5)调整起爆网络。边坡预裂爆破采用导爆索起爆,控制单段起爆药量在30 kg 以下(预计4~8 个孔为1 段),分段起爆时间不大于25 ms,并超前于主爆区起爆。预裂孔与最后1 排主爆孔之间时间延期间隔大于100 ms。缓冲孔之间的延时间隔控制在30~50 ms,最大单段药量控制在50 kg 以下,主爆孔采用逐孔微差起爆技术,孔间延期时间控制在40~50 ms,排间延期时间控制在60~80 ms,最大单段药量控制在100 kg 以下,必要时进行孔内分段,主爆孔排数控制在3~4 排以下。

经调整不同地质条件下孔间距、线装药密度、装药结构、起爆网路等,半孔率由不足30%提升至52%,半孔完整性由不足14%提升至80%,预裂缝降震效果提升了约35%。

3.2 预裂钻孔施工控制

1)技术控制措施。①预裂工作面清理:将预裂爆破区域覆盖层或松渣清理至基岩,预裂设计边线1 m 范围内无明显岩渣或松散岩石,必要时用高压风进行吹扫。并对明细断层、软弱夹层等地质情况进行勘查,确定预裂孔径和孔距;②预裂点位放样:根据设计边线进行预裂点放样,预裂放样点应用红色油漆进行标记,放样点直径应小于0.01 m,并用塑料袋进行覆盖保护,放样时应考虑地表高程不同,对放样点的影响;③预裂方位角控制:预裂点放样完成后,逐点放设预裂点方向点,并做好标记,第1 排预裂方向点距离预裂点应大于1 m,必要时每个预裂点可以布设2 个方向点,确保方位角控制到位;④预裂孔过程控制:开孔前确认倾角、方位角无误后,低速慢进,开孔完成后,再次进行倾角和方位角确认,确认无误后方可继续钻进,必要时用撬棍进行方向校正,钻进到0.2、0.5、1 m 位置,对钻孔角度进行测量,钻孔过程中,发现岩屑颜色变化、钻速发生突变、冒水等情况应及时在钻孔记录表上进行记录,夜间方位角对准采用激光笔辅助进行;⑤主爆孔过程控制:主爆孔严格按照设计点位进行钻孔,必须挪动时,应征得技术人员同意,并进行核算后调整,缓冲孔可以根据实际情况采用垂直孔或倾斜孔,严禁超钻。

2)管理控制措施。①定人定岗定机:为确保质量控制可追溯性,按照定人定岗定机原则,对人员设备进行分配,确保过程可控性;②落实“三检制”:设置专兼职质量、技术员负责预裂钻孔质量过程管控,确保“三检制”落实到位;③定期奖励考核:设置专项奖励金,对每一个预裂爆破循环质量进行PDCA 分析,排除地质原因后,对前3 名进行专项质量奖励,激发操作人员质量控制主观性;④定期培训考核:定期组织培训考核,包括理论知识和实际操控过程控制,采取优胜劣汰制,对于考核不合格者给予1 个月缓冲期,若继续考核不合格,调离预裂钻孔施工岗位。

3.3 预裂爆破施工控制

1)设置预裂装药施工爆破小组,小组成员经考核合格上岗,并定期组织培训考核,不合格者调离预裂施工组。

2)设置专兼职技术员、质量员确保装药过程受控,发现问题及时解决。

3)个性化装药控制。对于不同地质条件、不同岩性交错发育地带,采用个性化装药控制措施,及时调整药量、装药结构。

4)合理控制爆破规模、选择合适起爆点、延期时间,确保预裂缝形成。

3.4 轮廓成型质量

1)钻孔质量。经过1 个月生产性爆破试验,统计整改前后预裂钻孔质量,钻孔不合格率(不合格孔主要指方位角不达标、倾角不达标)由35%降低至5%左右,随着后续操作工人技能水平提高,钻孔不合格率有继续降低的潜力。

2)轮廓成型质量。经过生产性预裂爆破试验,经统计分析边坡轮廓面整体半孔率由不到50%提高到87.5%(剔除地质原因影响),并且马道“溜角”、相互衔接部位岩坎等严重影响形象进度问题得到有效遏制。特别是节理裂隙发育、软弱破碎地带、圆弧转角处,半孔率由不足30%,提升至62%,不平整度控制在0.3 m 以内,满足业主方对于边坡轮廓成型质量要求。

4 结语

针对圆弧段、破碎段或转角段等节理裂隙发育条件下边坡轮廓成型,通过减小预裂孔距、合理控制线装药量、优化装药结构、起爆顺序、延期时间等技术措施,同时对钻孔施工、装药施工等进行过程控制,将边坡轮廓成型整体残留半孔率由不足50%提高到87.5%,有效控制节理裂隙发育边坡轮廓成型质量,为类似工程边坡轮廓成型提供借鉴。