露天矿钻机电缆智能收放技术

2024-03-13马连成陆占国沈友硕杨兴月孙效玉王仁炎

马连成,陆占国,钟 浩,沈友硕,杨兴月,孙效玉,王仁炎

(1.鞍钢矿业集团 齐大山铁矿,辽宁 鞍山 114000;2.东北大学 智慧矿山研究中心,辽宁 沈阳 110819)

钻机作为一种重要的工程机械,在采矿、地质勘探等领域扮演着关键的角色。其中电缆的卷取和释放是1 个重要的过程,由于电缆线截面大、拖曳距离远,人工拖拽劳动强度大、效率低、需要多人配合,且拖曳过程容易导致电缆破损或放电引起安全事故,直接影响钻机的作业效率和安全性。

电缆卷筒是为大型移动设备提供动力电源、控制电源或控制信号的电缆卷绕装置[1-4],适用于需要移动电缆供电的各种场所,广泛应用于起重、船舶、港口、矿山、冶金、工业自动化隧道、架桥、市政工程、矿油勘探和井下作业等行业和区域的供电设备上。有些矿山采用电缆卷筒方式为钻机供电,一定程度上提高了钻机的工作效率与安全性[5]。传统的电缆管理方式存在效率低、安全风险高的问题,因此,实现钻机的远程无人自动化作业,研究智能电缆收放系统是一项迫切需要的技术创新。

1 自动收放缆技术

1.1 电缆自动收放设备及工作方式

目前国内关于钻机电缆智能收放装置的研究报道较少,根据国内外相关技术的最新发展现状[6-8],适合钻机电缆自动收放的装置主要有以下2 种:

1)独立电缆收放车。由电缆收放部分、控制部分、行走部分、测距拖曳部分等4 部分组成。电缆收放车与钻机相互独立,电缆收放车和钻机配合完成行走与收放缆工作。

2)后置式卷缆装置。由电缆收放部分、控制部分2 部分组成。卷缆装置整体安置在钻机的适当位置,与钻机融为一体。

电缆收放车的优点是电缆收放设备相对独立,并可以作为移动式的高压电源为其他设备进行供电;缺点是价格贵,与钻机配合控制复杂。而后置式卷缆装置的优点是与钻机紧密结合,操作简单,智能控制容易,价格便宜,比电缆收放车性价比高。

1.2 卷筒驱动方式

电缆卷筒驱动主要有配重式、力矩电机式、磁滞式、变频传动式[9]。其中前3 种为恒转矩方式,第4种为恒张力方式。

恒转矩驱动方式在任何时候传递到卷筒的转矩都是相同的。钻机在行走卷缆时,电缆在卷筒上的半径是从最小到最大变化的。根据力学平衡方程F=M/R。式中:F 为电缆所受张力;M 为卷筒所受转矩;R为电缆在卷筒上半径。如果转矩M 不变,则电缆所受拉力和电缆在卷筒上的半径成反比,因此电缆在空盘与满盘运行时的拉力相差很大,容易造成电缆拉力损坏,缩短电缆使用寿命。

为消除恒转矩电缆卷筒对电缆所受拉力变化的缺点,需要找到1 种电缆拉力基本恒定的电缆卷筒驱动方式。根据公式F=M/R 可知,要实现拉力不变,则需要卷筒转矩随着电缆在卷筒卷绕的半径变化而变化。

2 恒张力或恒转矩控制模型及控制方法

2.1 卷缆速度

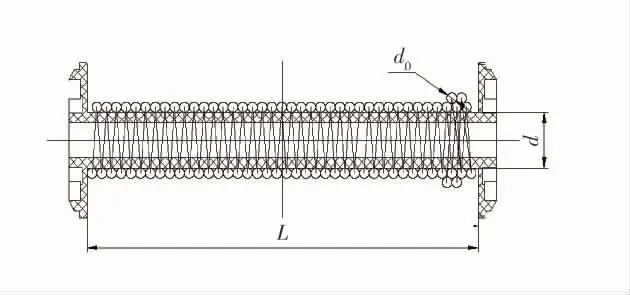

卷缆速度取决于卷筒卷绕转速、卷筒半径与卷绕电缆半径。对电缆排线进行分析[10],卷缆排列示意图如图1。

图1 卷缆排列示意图

式中:Vi为电缆线卷绕到每层的线速度,m/min;i=1,…,n;n 为卷筒最大卷缆层数;ω 为卷筒角速度,转/min;d0为电缆直径,m;d 为卷筒直径,m。

为使电缆排线紧密而平整(没有空隙和压线情况),则满足下式:

式中:ΔV 为相邻层间的线速度变化量,m/min。

式中:ΔT 为卷筒转动1 圈的时间,min。

2.2 卷缆张力或转矩

对卷缆过程分析可知,电动机提供牵引动力,电缆从卷筒下垂的自身重力、电缆与地面的摩擦力、电缆悬空绷紧的张力提供阻力。当牵引力大于阻力时,进行卷缆;当阻力大于牵引力时,进行放缆;二力平衡,电缆不动则:

式中:M 为电机到卷筒的输出转矩,kN·m;N 为电机到卷筒的输出功率,kW;F 为电缆张力,kN。

以第1 圈电缆为例进行分析。根据式(1),可得:

分别代入式(6)、式(7)得:

转矩M 或张力F 均与电机输出功率N 成正比,与卷缆转速ω、速度Vi成反比。在50 Hz 以下时,张力或转矩是与频率成正比变化的;当频率达到50 Hz 时,电机达到最大输出功率,即额定功率,此时张力或转矩也达到最大值;如果频率在50 Hz 以后再继续增加,则张力或转矩与频率成反比变化,因为输出功率继续增加频率,张力或转矩则明显会减小。因此根据实际需要,设置好电机的额定功率,使卷筒工作功率不超过电机的额定功率,通过调整频率,保持恒转矩或恒张力。

2.3 卷缆张力或转矩控制方法选择

由式(9)、式(10)可知,在恒转速情况下,转矩与张力均与电机输出功率成正比,但张力同时还与卷缆半径成反比,控制转矩更简单;在恒线速情况下,转矩与张力同样均与电机输出功率成正比,但转矩还与卷缆半径成正比,控制张力更简单。

显然,恒转速方法较恒线速更简单,容易实现,但在卷缆层数较多时,内层张力与外层张力会相差较大。因此如果卷缆层数较多,如深井开采、电缆铺设施工等大型卷缆设备,需要采用恒线速方法。由于钻机电缆相对卷缆半径较小,且卷缆层数通常不超过3 层,内外层张力差距不大,可采用恒转速控制方法。

2.4 变频控制

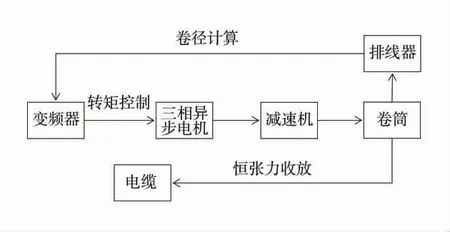

恒张力变频控制原理如图2。

图2 恒张力变频控制原理

电缆卷筒的控制系统由张力控制专用变频器、三相异步电机、减速机、各类检测单元等组成,使电缆在卷放和换向过程中所受张力基本恒定。变频器的张力控制采用开环转矩控制模式,开环是指没有张力反馈信号,变频器仅靠控制电机输出转矩即可达到控制目的;转矩控制模式是指变频器控制的是电机的转矩,而不是频率,输出频率跟随电缆的速度自动变化。显然,电缆上张力来源于卷筒的转矩,由公式F=M/R 可知,如果能根据卷径的变化调整卷筒的转矩,就可以控制电缆上的张力。

与开环转矩模式有关的功能模块如下:

1)张力设定部分。根据最大悬垂长度+20 m 的电缆质量设定张力。

2)卷径计算部分。通过排线器获取电缆卷绕层数,依据卷筒直径、电缆直径、卷绕层数、减速箱减速比等参数进行综合运算,对电动机进行转矩调整,达到精细控制张力的目的。

3)转矩补偿部分。变频器中惯量补偿部分通过适当的参数设置,自动地根据加减速率进行转矩补偿,使系统在加减速过程中仍获得稳定的张力,补偿系统阻力对张力产生的影响。

3 系统组成与应用

通过对现场设备进行评估和测量,选用后置式卷缆装置,确定最终方案如下:在钻机前部增加自动收放缆的卷缆装置,既实现行走过程的自动收、放电缆,避免电缆拖地及损伤电缆;又避免前部整体过重,钻机整机不平衡,行走负荷过大等问题。

3.1 系统组成

电缆卷筒总成组成示意图如图3。

图3 电缆卷筒总成组成示意图

系统由电缆卷筒、变频控制器、电动机、减速器、排线器、滑环组件、集电环及控制箱等组成。

1)电动机。电动机为三相异步电动机,受变频器控制,和减速箱搭配输出合适的转矩和张力,驱动卷筒运转。

2)减速机。减速机是卷筒传动系统中重要部件,采用蜗轮蜗杆加液力耦合方式。电动机的转矩通过与蜗轮蜗杆减速系统结合在一起的液力耦合器传送到减速机输出轴上。减速机根据实际需要输出合适的减速比,输出转矩满足卷筒最大驱动转矩。①根据电缆张力的大小自动调节卷筒输出的转矩大小,并在卷筒停止时刹住卷筒;②保证卷筒卷线速度与主机行走同步:当钻机行走速度小于卷筒卷收的速度时,减速机内部产生滑差来弥补卷筒和钻机行走速度上的速度差,起到过载保护电缆的作用,可长时间的过载。

3)变频器。高性能模块化变频器是整个控制系统的核心,变频器安装在控制箱内。由于采用变频控制技术,增加了检测单元和智能化控制系统,出色的控制性能和良好的可靠性,保证了电缆卷筒运行的稳定性,从根本上改善了电缆卷绕性能。用户可根据实际需要调整转矩/张力的大小。

4)电缆卷筒。根据电缆的直径和长度选用合适的电缆卷筒。为了适应户外环境,提高防腐能力,电缆卷筒宜采用表面热浸锌工艺。

5)卷筒护罩。卷筒护罩的作用是保护变频器、卷筒、电缆在现场不受飞石、雨淋的损伤。

6)排线器及排缆传动机构。排线器及排缆传动机构用于在卷缆或者放缆的时候,把电缆均匀地卷绕在卷筒上。其中排线器减速机与卷筒通过一定传动比的链轮连接,使排线器总成的移动速度和卷筒卷收的速度匹配。在电缆卷绕层数发生变化时,将相关信息传递给变频控制器,变频控制器据此调整电动机输出功率。

7)集电环与大架总成。集电环实现把电流由卷筒传递到钻机,大架总成用来安装和支撑所有的卷筒部件。

3.2 收放缆和钻机行走同步控制

1)收缆。收缆时,根据收缆的拉力,调节减速机的输出拉力,保证在能把电缆卷起的同时不损坏电缆。电缆卷筒匹配的电动机、减速器在卷筒内径收缆时的线速度高于钻机最快运行速度,从而保证卷筒能及时主动同步收卷电缆。

2)放缆。放缆时,电缆靠拖拽实现放缆。减速机内部的摩擦力会使电缆保持一定的张力,保证电缆放缆时电缆不会不受控的松落。放缆时电机仍输出收卷转矩,在电缆的拖拽下,卷筒被动同步放出电缆,此时作用在电缆上的拉力仍大于电缆重力,保证电缆不会滑出。

3.3 现场应用

卷筒内径900 mm,外径1 200 mm,卷绕电缆长度200 m,收放速度0~35 m/min,防护等级IP65,安装在2 台牙轮钻机上。从质量平衡的角度,将卷缆设备安装在与立起钻架相反的钻机前部。经过近1 年的应用,卷筒收放缆智能自如,排线整齐,既提高了收放缆效率,又减少了电缆损伤,效果良好。

4 结语

1)电缆收放设备有独立电缆收放车与后置式电缆收放装置2 种形式,根据钻机空间特点,采用与钻机紧密结合的后置式当时,经济实惠,操作控制简单,便于电缆智能收放的实现。

2)通过变频器动态调整电动机输出扭矩方式有效控制电缆张力,通过减速机内部滑差方式调整卷筒和钻机行走速度的差异性,实现简单,使用维护方便。

3)系统收放电缆自如,排线规整有序,显著提高钻机行走工作时效,有效避免碾压电缆与漏电伤人等安全事故的发生,应用效果良好。