露天矿山沙石骨料制备地聚合物路面硬化材料力学性质研究

2024-03-13田培忠杨雨清杨泽轩

田培忠,杨雨清,杨泽轩

(1.国能准能集团有限责任公司 哈尔乌素露天煤矿,内蒙古 鄂尔多斯 010300;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

单斗-卡车开采工艺运输成本约占总生产成本的60%,高质量的运输道路是矿用卡车高效率、低成本、低故障、低事故运行的基础。平整且耐久的运输道路能够降低卡车行驶过程中振动和荷载,延长轮胎、车架等零部件的使用寿命,提高卡车行驶速度,降低油耗[1]。此外,良好的道况可降低无人驾驶对车辆智能避障与自主寻迹驾驶技术限制,因此成为高质量的露天矿山未来发展的必然要求。

目前,矿山管理人员普遍认为良好施工和维护的道路与安全、高效的采矿作业之间存在着必然联系。然而,在露天矿山生产管理中矿山道路通常被认为是开采过程中的“非核心”组成部分,并且现有的露天采矿作业中并没有针对性地考虑合适的道路设计标准、施工、运营和维护管理等问题。这导致露天矿山矿山道路质量得不到重视,路况差,需要频繁维护,运输成本居高不下。

地聚合物材料作为黏结剂硬化露天矿山运输道路,能够保障道路强度与通车速度使用要求,并且相对修筑成本更低,是未来有望规模性应用的环保、高效、经济的矿山筑路材料[2]。以粉煤灰、矿渣、赤泥和偏高岭土等硅固体废弃物为基础制备的地聚合物材料具有和普通水泥相当的力学性能[3-5],具有强度高、凝固速度快、强度可调的特点,目前在路面[6-8]、路基[9-12]和道路修补材料[13]中都有涉及。

MARATHE 等[6]研究表明相同力学性能下粉煤灰-矿渣聚合物混凝土相比普通水泥混凝土具有更好的耐磨性能;TEERAWATTANASUK 等[14]、PHUMMIPHAN 等[15]发现粉煤灰-矿渣基地聚合物作为路基稳定材料不仅提高了黏土强度,而且减少了碳排放;芮雅峰等[16]与BADKUL 等[7]的研究表明:地聚合物原材料中摩尔比n(SiO2)/n(Al2O3)对强度有显著的影响,粉煤灰-矿渣地聚合物中继续添加硅元素,能显著提高粉煤灰-矿渣地聚合物材料的力学性能;根据碱活化天然地质聚合物混凝土的实验结果,DUXSON 等[17]认为碱活化天然地质聚合物混凝土的弹性模量与强度无关,至少在结构混凝土的正常抗压强度范围内;LEE 等[18]提出了碱活化粉煤灰与矿渣粉混合物弹性模量的关系;SOFI 等[19]发现无机聚合物混凝土的泊松比在0.24~0.26 范围内;此外,活化粉煤灰和GGBFS 混凝土的弹性模量在30~40 GPa 范围内[20-22],这与波特兰水泥混凝土的预期范围相同。

基于此,以露天煤矿2 种沙石材料为骨料,矿渣为胶结材料,研究了不同配合比下露天矿山地聚合物筑路材料强度变化规律;为地聚合物-冷再生快速筑路工艺提供了材料基础。

2 地聚合物-冷再生筑路工艺

基于地聚合物-冷再生快速筑路工艺以地聚合物材料作为筑路材料,冷再生机为施工设备能够为露天矿山快速修筑高质量的刚性路面。施工原理是将原路面材料有效破碎,重新拌和(必要时加入一些新集料),并在常温下与稳定剂精确拌和后形成新的均匀混合料,成为路面结构。地聚合物-冷再生快速筑路工艺流程如图1。

图1 地聚合物-冷再生快速筑路工艺流程

地聚合物-冷再生筑路工艺特点:①修筑的路面属于永久性的刚性路面,路面质量高不会发生大面积结构破坏,不需要频繁维护;②运输道路不再产生新的粉尘颗粒,抑尘效果好;③施工高效:日作业面积可达8 000 m2以上;④造价低:规模时应用成本可以控制在30 元/m3,相同强度的水泥混凝土造价为300 元/m3,此外,普通碎石土路5 年服务年限内修筑和维护成本为144元/m2。

3 试验方案

3.1 原材料

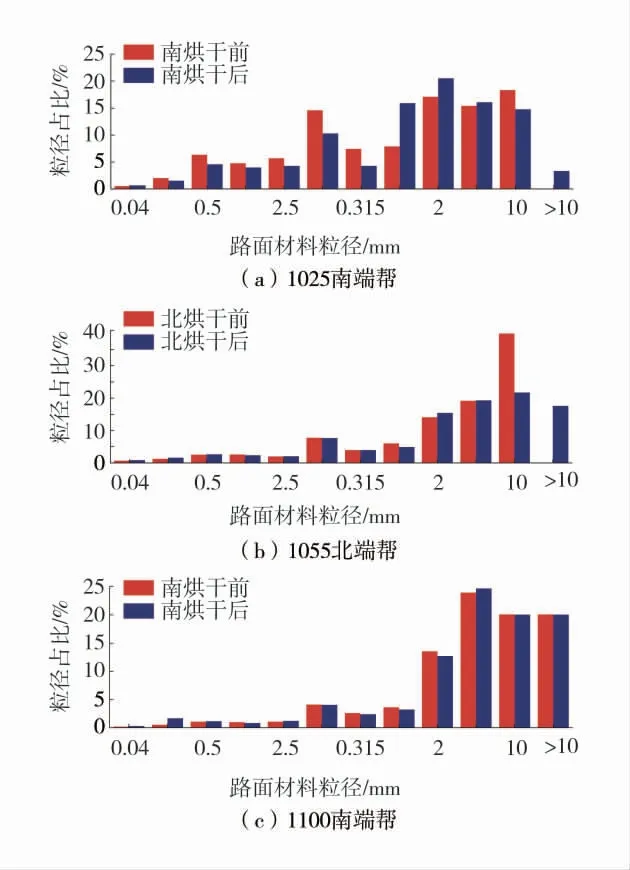

1)路面原始材料。路面原始材料为哈尔乌素露天煤矿1025 南、1055 北、1100 南端帮3 个取样点,取路面下方20~25 cm 深度的原始路面材料。路面材料粒径分布图如图2。

图2 路面材料粒径分布图

2)矿渣。选用的矿渣符合GB/T 203 矿渣标准,矿渣的化学组成为:①SiO2含量:34.35%;②CaO 含量:32.74%;③Al2O3含量:16.53%;④MgO 含量:8.79%;⑤Fe2O3含量:0.77%;⑥TiO2含量:0.67%;⑦MnO 含量:0.52%;⑧Loss 含量:0.80%。

3)水玻璃。模数为3.0,波美度为38°,含水率为63%。水玻璃的化学组成成分为:①SiO2含量:67.38%;②Na2O 含量:22.46%;③Al2O3含量:0.71%;④Fe2O3含量:0.19%;⑤K2O 含量:0.15%;⑥CaO 含量:0.14%;⑦TiO2含量:0.04%;⑧MnO 含量:0.03%;⑨Loss 含量:0.54%。

4)氢氧化钠。固体,由耗材公司提供,用于调节水玻璃模数,纯度99%。

3.2 试样和试验配合比

将粉煤灰、矿渣等材料按照一定比例用电子天平进行称重,首先将矿渣与粉煤灰混合后倒入水泥胶砂搅拌机中,待浆体均匀后加入骨料持续搅拌3 min。待以上材料充分混合后,装入ϕ50 mm×100 mm模具并进行振动处理,胶凝材料凝固后进行脱模。脱模后的试样放入养护箱进行养护,温度为25 ℃,相对湿度设置为95%。

共设置了8 组对照试验,分别对激发剂模数、矿渣占比、激发剂含量和含水率进行调整,研究不同配合比不同对照试验3 d 单轴强度的影响。试验配合比设计见表1。

表1 试验配合比设计

4 试验结果

4.1 试样破坏模式

试样破坏模式如图3。

图3 试样破坏模式

由图3 可以看出:试样内部存在褐色泥岩颗粒,并且存在大量的孔隙结构;原始路面材料存在大量的泥岩颗粒,搅拌的过程中泥岩颗粒不能被完全破碎,在矿渣胶结碎石的过程中,泥岩颗粒成为地聚合物材料中的弱结构面,导致原始路面材料地聚合物材料相对于标准骨料强度有降低的趋势。此外,基体内部存在大量的泥岩微颗粒,使得材料正在搅拌过程中黏度增加流动度下降,使得地聚合物浆体在振动过程中内部空气不易被排出,因此在地聚合物材料完全固化后存在大量孔隙结构。

4.2 配合比对材料强度影响规律

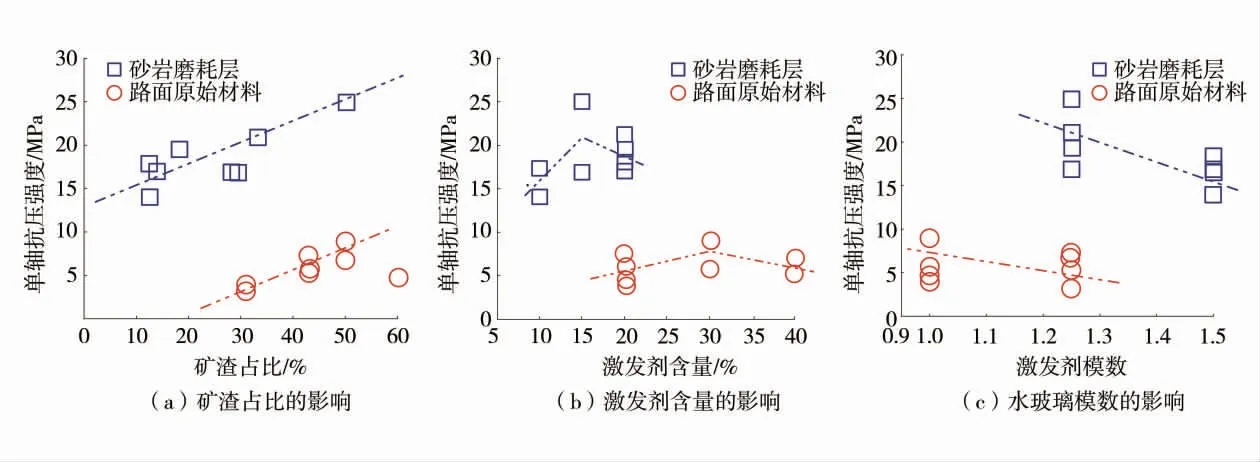

配合比对材料强度影响规律如图4。

图4 配合比对材料强度影响规律

由图4(a)矿渣与路面原始材料占比对地聚合物3d 抗压强度影响的结果可知:随着地聚合物试样中矿渣含量的增加,试样强度有明显上升,在矿渣产量为60%时试样强度达到了11.5 MPa,这种现象与标准骨料试样的试验结果是一致的。由于材料内部存在由泥岩颗粒组成的弱结构,导致原始路面地聚合物材料强度下降。矿渣在碱性环境下不仅有胶结强度,自身也构成由硅、铝氧四面体聚合的具有非晶态和准晶态特征的网络状凝胶体。矿渣含量的增加,试样内部形成了由地聚合物形成的宏观结构,使得泥岩颗粒弱结构不再主导试样强度。

由图4(b)激发剂掺量对地聚合物3 d 抗压强度的影响可知:随着激发剂含量增加试样强度呈现先增加后下降的趋势。激发剂含量增加为地聚合物材料的水解过程提供了更多的反应原料,因此激发剂含量的增加总伴随着试样强度的上升。然而,随着激发剂含量的继续升高增加了地聚合物浆体流动度,地聚合物浆体内部存在更多的水分,从而降低了材料3 d 抗压强度。

由图4(c)水玻璃模数对地聚合物材料3 d 抗压强度的影响可知:随着水玻璃模数的增加,试样强度呈现下降趋势;水玻璃模数减少,浆体内部碱浓度提高,矿渣碱激发活性提高,从而试样的获得更高的力学强度。

4.3 试样强度发展过程

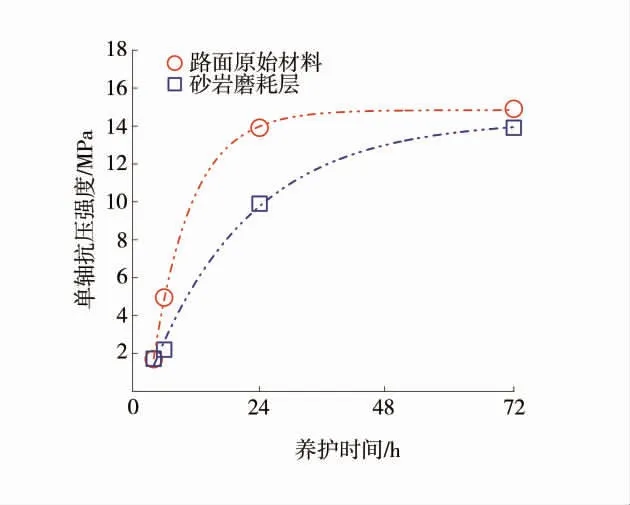

选择表1 中2 种骨料的5、6 号配合比,位于1025 北端帮8 m2的区域进行了现场测试,利用混凝土回弹仪测试材料强度。现场试验强度测试结果如图5,现场试验强度测试结果如图6。

图5 现场试验强度测试结果

图6 试样强度发展曲线

由图5 测试结果可以看出:整体回弹值在25~35 mm,最大回弹值40 mm,路面强度在20~30 MPa。由于白天阳光照射,材料表面温度高,促进了材料的聚合过程,使得现场拌合的材料强度明显高于实验室。

由图6 可知:地聚合物材料1 d 内强度发展速度最快,能够达到3 d 强度的70%以上,24 h 后强度发展速度放缓。地聚合物材料24 h 达到通车强度,72 h 强度达到15 MPa。

5 结语

1)磨耗层砂石骨料相对露天矿山路面原始材料制备地聚合物材料具有更高的力学强度。由于在矿渣胶结骨料的过程中,泥岩颗粒成为地聚合物材料中的弱结构面,此外在搅拌过程中泥岩是的基体内粘度增加流动度下降,地聚合物浆体内部空气不易被排出,因此在地聚合物材料完全固化后存在大量孔隙结构。

2)露天煤矿现场沙石材料为骨料制备地聚合物没有改变材料的基本性质,试样力学强度随着矿渣含量的增加和激发剂模数的减少而增加。随着激发剂含量增加试样强度呈现先增加后下降的趋势,砂岩磨耗层骨料地聚合物激发剂含量峰值为15%,路面原始材料地聚合物激发剂含量峰值为30%。

3)试样强度发展试验结果表明:以露天矿山现场材料制备的地聚合物材料0~24 h 内强度发展速度最快,能够达到3 d 强度的70%以上,24 h 后强度发展放缓。以地聚合物材料硬化露天矿山道路,材料3 d 强度能够达到通车要求。