热轧含钛低合金高强钢板断口分层机理研究

2024-03-13董欣欣杨丽唐勤张丽颖杨建辉

董欣欣, 杨丽*, 唐勤, 张丽颖, 杨建辉

(1.唐山科技职业技术学院, 河北 唐山 063001; 2.首钢京唐钢铁联合有限责任公司, 河北 唐山 063205)

断口出现分层现象是热轧钢板拉伸变形过程中常见的缺陷之一。断口分层不仅恶化塑性指标,还增加隐形开裂风险[1]。一般认为铸坯宏观偏析、显微组织带状、厚度方向上混晶会导致拉伸分层开裂。有研究认为,钢中杂质元素S、P及夹杂物在钢水凝固过程中逐渐向末端推移,并沿铸坯厚度中心线偏聚是造成钢板分层开裂的主要因素[2-3]。此外,FeS、MnS产生的热裂纹也同样增加了分层开裂风险[4-5]。铁素体>珠光体>贝氏体>马氏体的塑性依次降低,钢板厚度方向上显微组织的差异和各相变形能力差异也会增加分层开裂风险[6]。再结晶不充分导致的混晶降低了变形过程中晶界协调性,也可能导致分层开裂。

微合金细晶强化不仅可以提高钢材强度,由于变形过程中晶界的协调作用,使裂纹的萌生和扩展受到抑制,还能有效改善塑性[7-8]。基于上述理论,向钢中添加一定量Nb、Ti可显著提高综合力学性能[9-11]。但是,添加微合金后所形成的第二相粒子质硬而脆,在基体变形过程中因应力集中,容易在尖端形成裂纹源,或因粒子破碎而直接产生裂纹,增加脆性断裂的风险[12-13]。目前关于成分偏析、组织均匀性对塑性影响的研究较多,而关于夹杂物、尤其是韧性、脆性混生的复合夹杂物对塑性以及断裂行为影响的机理研究还相对较少。

本课题以690 MPa级低合金高强钢为主要研究对象,通过断口观察、显微组织分析,系统研究了复合夹杂物对塑性指标伸长率、断口分层的影响。并结合热力学计算,分析了杂质元素S、N变化对MnS、Ti(C, N)等常见夹杂物析出量的影响,进而提出了有效的工艺改进措施,以期为产品成分设计、工艺控制提供理论指导。

1 试验材料及方法

试验材料为某钢厂热轧低碳微合金钢高强钢板,化学成分见表1所列。沿钢板横向切取标准拉伸试样,用于力学性能检测;用线切割切取拉伸断口试样,使用体式镜和ZEⅠSS EVO18型扫描电子显微镜观察断口形貌;沿轧制方向切取金相试样,经抛光后利用扫描电镜对钢中夹杂物形貌和成分进行分析;用4%硝酸酒精对金相试样进行腐蚀并利用光学显微镜对显微组织状态进行观察;经过化学抛光处理后,在JSM-7001F扫描电镜上对有效晶粒尺寸进行EBSD分析;制备碳复型试样,使用透射电镜观察钢中第二相粒子的析出情况。

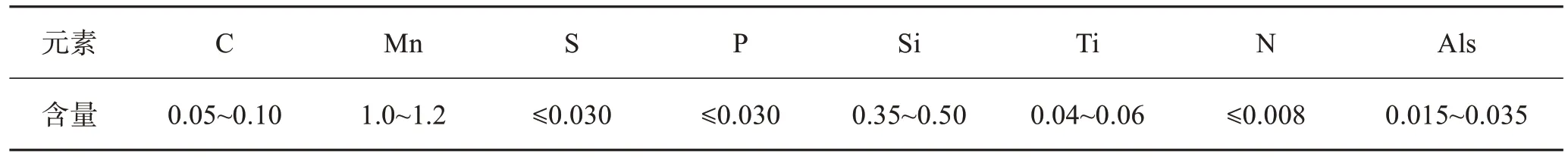

表1 试验钢的化学成分Table 1 Chemical compositions of tested steel 单位:%(质量分数)

2 试验结果

2.1 断口形貌

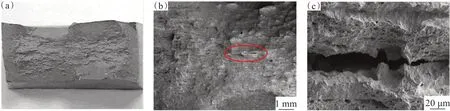

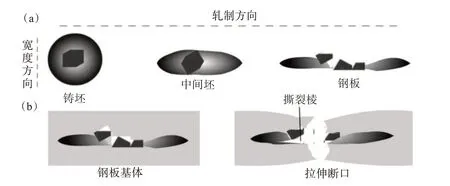

12 mm厚度热轧态钢板试样抗拉强度(Rm)820 MPa、屈服强度(ReH)755 MPa满足GB/T 1591—2018要求,但断后伸长率(A)为12.5%,低于标准14%的下限。取拉伸断口试样观察,图1(a)所示为宏观断口形貌,纤维区、扩展区和剪切唇特征明显。图1(b)所示为裂纹源微观形貌,位于试样厚度中央,由多条裂纹沿厚度方向平行排列,使断口呈现分层现象。对断口中最大裂纹进行观察,其微观形貌呈现韧窝+撕裂棱的准解理形貌特征,如图1(c)所示。裂纹源附近的韧窝细密而浅,说明材料具有一定塑性变形能力;裂纹边缘有多条近似平行的撕裂棱,内部光滑,边缘棱角分明,且有起皮现象。由上述现象可以推断,塑性变形优先发生,随后因撕裂棱的产生抑制了韧窝的进一步长大。撕裂棱的产生是基体中多物相变形过程中变形无法协调导致的。

图1 拉伸试样断口形貌:(a) 宏观形貌;(b) 微观形貌;(c) 撕裂棱Fig.1 Morphology of tensile fracture:(a) macro morphology; (b) micro morphology; (c) tearing ridge

2.2 显微组织

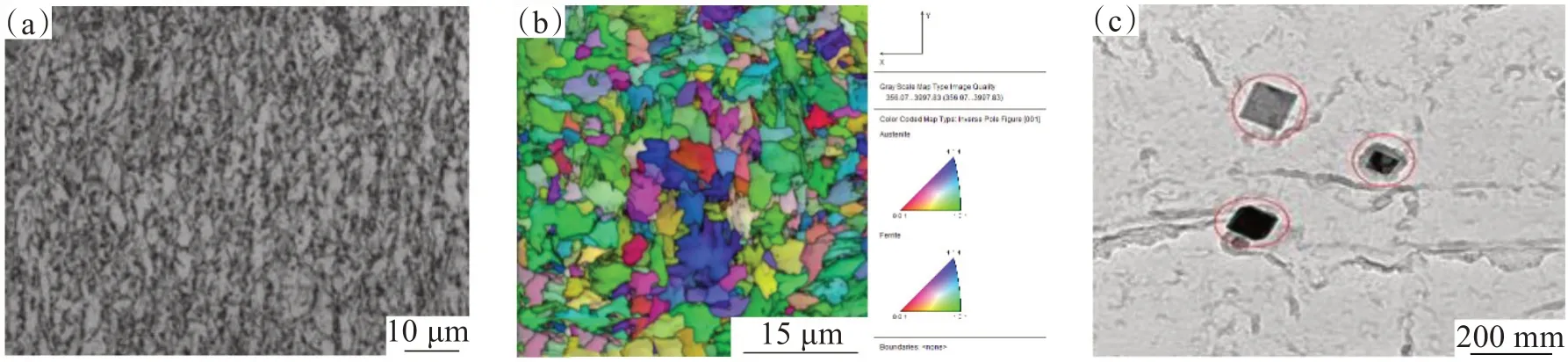

试验钢显微组织如图2(a)所示,由铁素体+少量贝氏体为主,组织均匀细小,无明显带状偏析。通过EBSD分析可以看出,基体主要由等轴铁素体+少量针状铁素体构成,不存在铁素体混晶现象,平均有效晶粒尺寸约为4.5 μm,如图2(b)所示。利用透射电镜对碳复型试样进行观察,结果如图2(c)所示:可以看到方形的碳氮化钛粒子有析出、聚集的现象。一般认为低温轧制过程中沿变形铁素体晶界析出的层片状碳化物会恶化塑性,造成拉伸分层,但是未发现层片状碳化物。另外,结合该钢种相对较高的终轧温度(870~910 ℃),可以进一步排除层片状碳化物对塑性的影响。

图2 显微组织和析出相分析:(a) 显微组织;(b) EBSD分析;(c) 透射电镜析出相Fig.2 Analysis of microstructure and precipitated phase:(a)microstructure;(b)map of EBSD analysis; (c) precipitates observation by TEM

2.3 断口分析

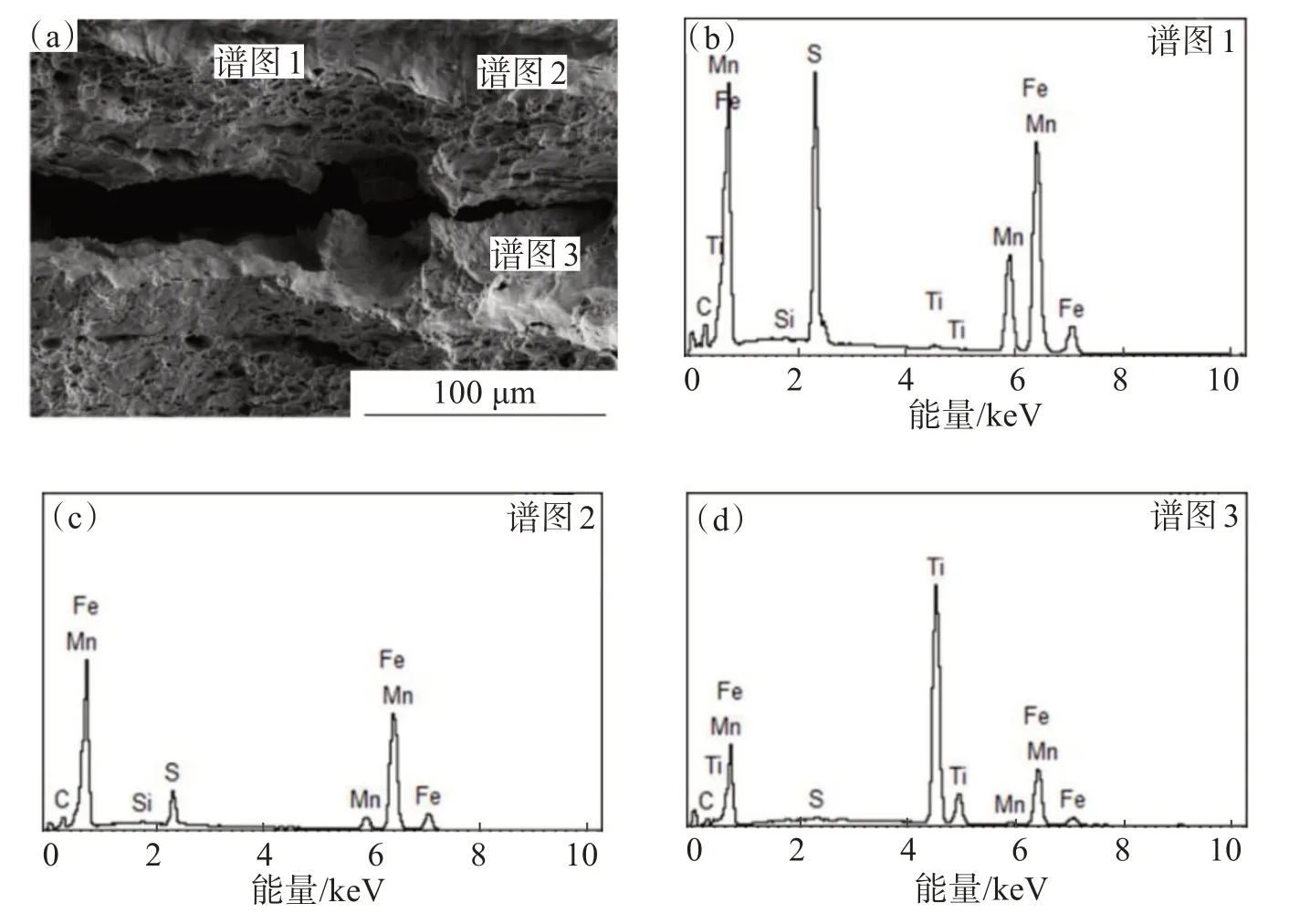

图3(a)为所示撕裂棱微观形貌,可以看出撕裂棱表面光滑,边缘与韧窝形貌明显界面。图3(b)、图3 (c)所示是撕裂棱表面不同位置能谱分析,显示有大量Mn、S元素聚集,是塑性夹杂物MnS的主要构成。图3(d)显示有Ti、C元素,说明裂纹源附近有脆性碳化物析出,如图3(d)所示。考虑能谱分析的定性分析特征,且TiC在TiN界面形核析出对后者进行包裹,未能检测到N元素,因此需要进一步通过夹杂物形貌特征分析来确定夹杂物的类型。

图3 裂纹附近的撕裂棱及不同位置的化学成分:(a) 撕裂棱的形貌;(b) 位置1的化学成分;(c) 位置2的化学成分;(d) 位置3的化学成分Fig.3 Tearing edge near the crack and the composition for each position:(a) micro morphology about tearing ridge; (b) EDS analysis about point 1;(c) EDS analysis about point 2; (d) EDS analysis about point 3

由撕裂棱附近细小密集的韧窝可以推断:变形量较小时,材料以塑性变形为主,韧窝随变形量的增大而不断地形核长大。当变形增加到一定程度时,Ti(C, N)受应力集中发生破碎,形成初始微裂纹源,并开始释放应力。由于应力会沿着阻力最小的物相传播,与铁素体+珠光体的基体相比,MnS柔软而易变性,极易成为微裂纹源扩展的主要路径[14-15]。微裂纹扩展过程中沿着MnS薄膜扩展,最终形成撕裂面。由于钢板厚度中央聚集了大量MnS,并在轧制后呈平行分布状态,最终形成了平行分布的撕裂棱。

2.4 夹杂物分析

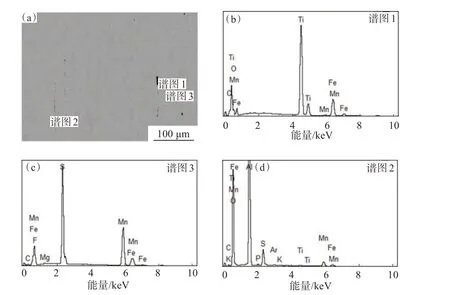

沿钢板轧制方向切取纵向试样,对钢中夹杂物进行分析。根据GB/T 10561—2005对夹杂物进行评级,结果如表2所列。观察发现有大量长条形塑性夹杂物MnS和方形脆性夹杂物Ti(C, N)共生聚集现象,这些复合夹杂物大多沿轧制方向平行分布。如图4(a)所示。方形Ti(C, N)与长条状MnS沿轧制方向呈点链状分布,其中大颗粒Ti(C, N)的尺寸多在10~30 μm之间。大量A类硫化物和大尺寸碳氮化钛夹杂物聚集会割裂基体连续性,造成变形过程中协调性降低,恶化塑性。

图4 钢中夹杂物分析:(a) 夹杂物的形貌;(b) 夹杂物1化学成分;(c) 夹杂物2化学成分;(d) 夹杂物3化学成分Fig.4 Analysis of inclusions in steel:(a)micro morphology about nonmetallic inclusion;(b)EDS analysis about the 1# nonmetallic inclusion; (c) EDS analysis about the 2#nonmetallic inclusion; (d) EDS analysis about the 3# nonmetallic inclusion

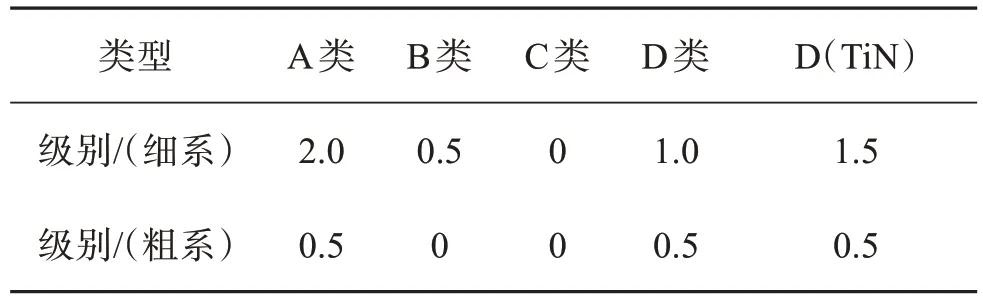

表2 钢中夹杂物分析Table 2 Analysis of inclusions in steel

结合图4(a)中复合夹杂物形貌可以推断,MnS在析出温度更高的Ti(C, N)界面上形核。如图4(b)所示,谱图1位置夹杂物主要为Ti的碳氮化物;而图4(c)、图4 (d)所示分别为MnS及Ti(C, N)复合夹杂物。由于Ti(C, N)质硬而脆,在轧制过程中会发生破碎,并沿着MnS变形方向呈现线-链状共生形貌。实际上,由于轧钢过程中塑性夹杂物MnS会随着基体被压延同时发生伸长和宽展,最终在三维空间形成薄膜状。薄膜状硫化锰柔软而易变形,在后续室温拉伸过程中与基体协调性不一致,就会导致撕裂棱的萌生,进而形成裂纹。

3 讨论

3.1 热力学计算

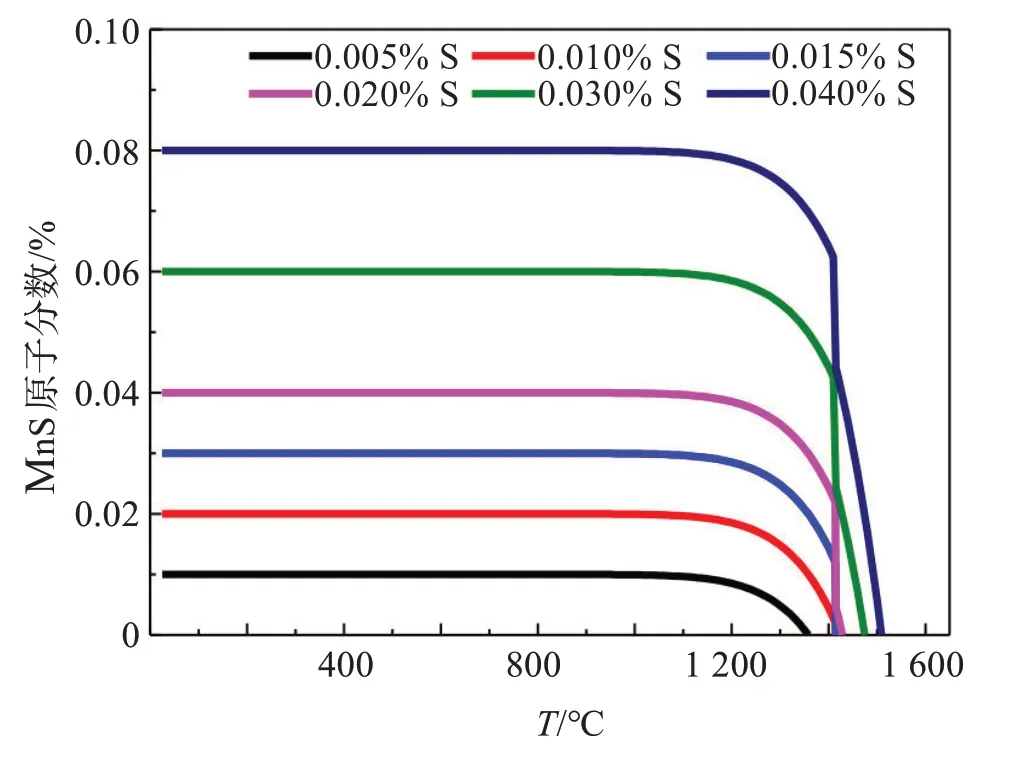

利用热力学软件Thermo calc对钢中析出相进行了计算。如图5所示,当Mn、Ti含量一定时,随着S含量增加,MnS析出质量分数逐渐增加,钢中塑性夹杂物数量明显增多;S含量增加,促使MnS在更高的温度下析出。由于Ti(C, N)的析出温度比MnS更高,因此为MnS的析出提供了界面形核条件,从而促使两者最终形成Ti(C, N)-MnS复合夹杂[16-19]。

图5 S含量对钢中MnS析出行为的影响Fig.5 Influence of S content on precipitation behavior of MnS in steel

如图6所示,S、Ti含量一定时,随着N含量增加,Ti(C, N)析出质量分数增加。对比图6(a)—图6 (d)可以看出,MnS的析出并不受N含量及Ti(C, N)析出量的影响。Ti(C, N)只是为MnS界面形核提供了更多界面,促进Ti(C, N)-MnS系复合夹杂物的形成。当钢水中N含量(指质量分数)从0.002%提高至0.008%时,Ti(C, N)析出量提高3倍以上,MnS形核质点也相应增加。

图6 N含量与MnS、Ti(C, N)析出关系:(a) N含量0.002%;(b) N含量0.004%;(c) N含量0.006%;(d) N含量0.008%Fig.6 Relation of N content and MnS, Ti(C, N) precipitation:(a)N content for 0.002%; (b) N content for 0.004%;(c) N content for 0.006%; (d) N content for 0.008%

3.2 断裂机理

由于2种物质的晶体结构均为NaCl型结构,在钢水凝固的过程中,随着温度逐渐下降,MnS会在Ti(C, N)界面形核析出,将其包裹形成复合夹杂物[20]。如图7(a)所示,在后续的轧制过程中,铸坯中MnS会逐渐从球形转变为短棒状,最终形成平行分布的断续薄膜。而被MnS包裹的Ti(C, N)在轧制过程中则会发生破碎,最终形成点片状复合夹杂物[21]。该复合夹杂物在拉伸变形过程中发生断裂形成显微裂纹的局部示意图如图7(b)所示。由于钢板具有一定塑性,在变形初始阶段会有大量韧窝形成。随着变形量增大,质脆而硬的大颗粒Ti(C, N)因应力集中而发生破碎,产生微裂纹源。但是Ti(C, N)的破碎并不会形成长条形、光滑的撕裂面,由此判断Ti(C, N)不是造成断口分层的主要原因。

图7 复合夹杂物变形示意:(a)复合夹杂物轧制过程中的变形;(b)拉伸过程中破碎Fig.7 Deformation of the complex inclusion:(a)complex inclusion deformation illustration during rolling process;(b)crushing illustration during deformation

Ti(C, N)破碎萌生的微裂纹沿着柔软MnS薄膜传播,产生光滑的撕裂面,最终形成撕裂棱。撕裂棱的形成及扩展,阻碍了韧窝的进一步长大,破坏了变形的协调性,使试样发生异常脆性断裂,最终形成密集浅韧窝+撕裂棱的准解理形貌。断口观察可以看到,主裂纹附近有多条撕裂棱存在,由此可以判断裂纹的形成是大量MnS夹杂聚集的结果。塑性夹杂物薄膜分层平行聚集,将基体的连续性割裂。在随后的拉伸变形过程中夹杂物与基体界面发生剥离,形成大量平行裂纹,这是宏观断口出现连续分层的主要原因。因此,通过降低钢中MnS夹杂物数量、降低Ti(C, N)尺寸,避免Ti(C, N)的破碎产生微裂纹源,进而破坏MnS与基体变形过程中的稳定性,是改善塑性、避免断口分层的重要手段。

3.3 效果验证

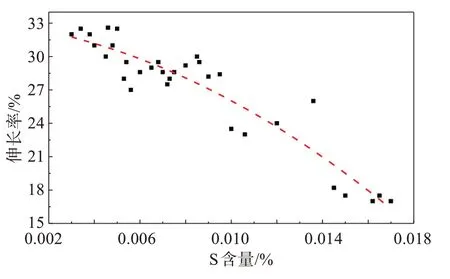

统计了S含量与断后伸长率的关系,结果如图8所示。随着S含量的增加,伸长率逐渐下降。S含量对伸长率的影响分为:基本无影响(S≤0.005%)、轻微影响(0.005%<S≤0.009%)、显著影响(0.09%<S≤0.150%)、严重影响(S>0.150%)4个区间。当S含量超过0.01%以后,微合金高强钢的伸长率显著下降。用相同方法统计的N含量变化对伸长率影响则无明显规律性趋势,可以进一步确定钢中钛的碳氮化物只是为脆性断裂提供了初始微裂纹源,而微裂纹沿着MnS失稳扩展才是脆性断口产生的根本原因。但是,N含量的增加,使含Ti低合金高强钢的屈服强度有一定程度下降,这对力学性能也造成了负面影响。基于综合力学性能改善的需求,通过提高KR脱硫效率及优化LF精炼工艺,将钢水中S、N含量分别控制在1.0×10-4、5.0×10-5以下,热轧态钢板中MnS、Ti(C, N)数量显著减少,伸长率显著提高,断口分层现象消失。

图8 S含量与伸长率关系Fig.8 Relation of S content and tensile elongation

4 结 论

通过数据分析和实验研究得出以下结论:

1)大量脆性Ti(C, N)与MnS复生夹杂物的聚集导致局部塑性降低,使宏观断口呈现撕裂棱+韧窝的准解理形貌。

2)微裂纹在方形的脆性Ti(C, N)处形核,并沿着MnS薄膜扩展形成撕裂棱,是伸长率降低的主要原因。大量薄膜状MnS沿轧制方向平行分布,对基体产生割裂作用,在拉伸过程中产生方向一致的撕裂棱,促进裂纹扩展,从而使拉伸断口产生分层现象。

3)通过降低S、N含量,能够有效减少两类夹杂物数量,可显著改善塑性指标,提高伸长率。