转炉烟气袋式除尘系统节能降碳途径

2024-03-13付德禄姚群

付德禄 姚群

(1.凌源钢铁集团有限公司,辽宁凌源 122500;2.中钢集团天澄环保科技股份有限公司,湖北武汉 430205)

0 引言

2022 年,我国粗钢产量10.18 亿t,占世界总粗钢产量的55%以上。目前,转炉炼钢以其效率高、冶炼周期短、产钢成本低、适合多种钢种冶炼等优势,仍然是世界上最为广泛的炼钢方式,也是我国炼钢的主流工艺。

转炉炼钢过程中产生大量的一次、二次烟气,其主要污染物是颗粒物,以PM2.5为主。目前,钢铁行业正在实施超低排放,颗粒物的治理采用袋式除尘器,要求排放质量浓度<10 mg/m3。但是,我国炼钢厂袋式除尘系统普遍存在能耗大、运行成本高等问题,如何实现除尘系统减污降碳、降本增效是炼钢企业亟待解决的问题。

1 袋式除尘系统能耗影响分析

(1)烟气捕集方式。转炉炼钢在兑铁水、加废钢、吹炼、出钢、出渣过程中会产生大量的二次烟气,必须设置烟气捕集装置对烟尘进行控制,防止其在车间内扩散。三次烟气捕集主要是收集通过转炉跨、高层框架逸散到屋顶的烟尘,即当兑铁、吹炼、出钢过程中产生阵发性的未能被二次烟气捕集的浓烟,若不加控制,将造成厂房屋顶无组织排放;三次烟气捕集还承担转炉渣处理、中间包修砌、转炉修炉、辅料装卸等过程中产生的烟尘控制。

烟气捕集方式优劣关系到排烟效果,捕集率一般要求不小于95%,同时,捕集方式也关系到排烟量,烟气量越大,能耗越大,投资和成本也越大。因此,烟气捕集方式对节能至关重要。

(2)设计烟气量。设计烟气量决定了袋式除尘系统的排烟能力和净化效果,也决定了工程规模和运行能耗,烟气量与工程投资及运行能耗基本呈正比关系,烟气量太小达不到排放效果,烟气量过大,运行能耗和成本加大,造成浪费。因此,设计烟气量是一个最基本最重要的技术经济指标,应准确取值。

(3)运行烟气量。转炉炼钢生产过程中各尘源点的烟气量并非一成不变,呈周期性变化(30 ~40 min不等),如果袋式除尘系统按固定风量运行,势必造成系统风量过大,冷空气抽风过多,系统电耗增加,不节能。因此,应采取技术调节手段,实现变风量运行。

(4)除尘技术及除尘器结构。袋式除尘技术和结构型式决定了净化效果和除尘器运行阻力,为强化去除细颗粒PM2.5,中钢天澄开发了预荷电袋式除尘技术,可以显著提高净化效率。除尘器运行阻力包括3 个方面,一是结构阻力,即烟气在除尘器内部的流动阻力,其大小与除尘器设计的结构型式有关,烟气流程越短,流速越慢,阻力越小;二是滤料表面附着粉尘层阻力,与粉尘层厚度和透气性有关,受湿度、粉尘粘结性、粒径等因素影响较大,粉尘湿度越低、粘结性越低、粒径越大,粉尘层厚度越小、透气性越好、阻力越小;三是滤料阻力,与滤料织物结构和品种有关,过滤材料有多种型式,其净化效率和过滤阻力有所不同,为提效降阻,近年来有多种新产品问世,可根据烟气性质和应用场合选择滤料。

2 节能降碳技术途径与措施

2.1 合理设计转炉烟气捕集装置

集气罩的设计要点如下:

(1)尽可能对冒烟部位进行密闭,现场不具备条件时,可采用半密闭、围挡、垂帘等措施,防止烟气扩散。

(2)烟罩尽可能靠近冒烟部位。

(3)排风口尽量设置在烟罩的顶部(顶吸罩),现场不具备条件时,可采用侧吸罩;屋顶罩空间不可过小,应有一定的容烟体积,排风口不少于4 个。

(4)为不影响生产操作和检修,烟罩可以设计成拆卸式或移动式。

目前,行之有效的集气罩设计是将转炉操作层及以上部分四周全封闭,炉前设置2 个侧吸罩,并辅助活动垂帘或挡板围挡,顶部设置屋顶罩排烟。合理的设计集气罩可以取得良好的排烟效果(图1),实现转炉工作区粉尘质量浓度<5 mg/m3,满足职业卫生标准。

图1 转炉车间烟罩设置及排烟效果

2.2 合理设计除尘系统风量

转炉二次、三次烟气袋式除尘系统设计风量取值应考虑转炉生产最大负荷和最不利情况,确保烟气捕集率>95%,并按照规范要求留有余量。除尘系统设计风量是对各集气罩排风量进行组合后的最大风量,均为工况风量。集气罩排放量是与集气罩的结构型式对应的,只有当烟气捕集方式确定后,各集气罩的排风量方可确定。集气罩排风量可通过下列方式获得:①实际测试;②工程类比和经验数据;③选用设计手册;④理论计算或模拟试验。

要防止过度保守设计,随意加大集气罩排风量和系统风量,避免不必要的能耗和投资成本。

2.3 除尘系统变风量调节运行

在转炉每个冶炼周期内,不同工况下的排烟量是变化的,对应的集气罩排风量也应随之变化,在不冒烟时,排气罩可以不抽或少抽烟气。为节能降耗,各排气罩之间、管路之间、甚至二次烟气与三次烟气系统之间应保持协同,最常用的措施是在管道上设置调节阀,按照不同冶炼状态,对排气罩风量和系统风量进行组合,通过阀门调节和风机电机变频调速进行自动联锁控制,实现除尘系统变风量节能运行,节能可达15%以上。

2.4 袋式除尘器降阻

袋式除尘设备阻力指烟气流经袋式除尘器时流动阻力,一般用除尘器进出口气体平均静压差度量。设备阻力△P包括除尘器结构阻力△Pj和过滤阻力2 部分,过滤阻力又由滤料阻力△PQ、滤料表面残留粉尘阻力△Pc(初层)和粉饼阻力△Pf3 部分组成[1],即:△P=△Pj+△PQ+△Pc+△Pf。

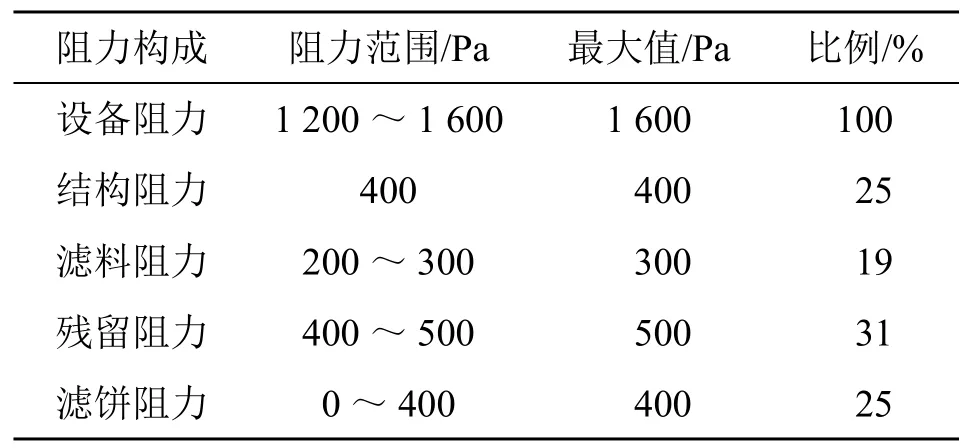

对于传统结构的脉冲袋式除尘器(指具有烟箱、停风阀的分室结构),净化炼钢烟气时,其设备阻力和分布如表1 所示。不难看出,袋式除尘器设备结构阻力、残留粉尘阻力和滤饼阻力是设备阻力的主要构成,也是节能降阻的重点。

表1 脉冲袋式除尘器阻力构成与分布

(1)降低结构阻力的途径。结构阻力与除尘器结构型式有关,是指气流流经进出风口、进出烟箱、弯头、阀门、花板、停风阀等部位时受到的流动阻力,可视为多个局部阻力的和,即

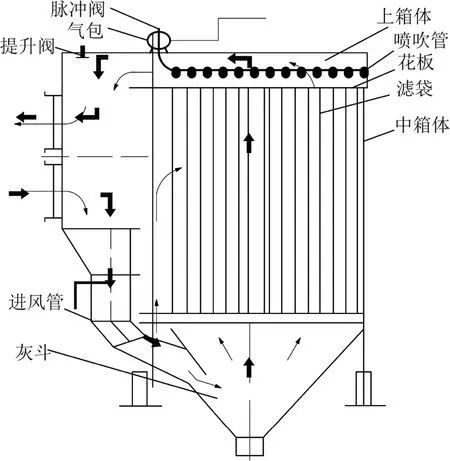

传统脉冲袋式除尘器烟气流动是长流程[2](图2),除尘器结构复杂,阀门、弯头等较多,烟气流动需经多次变向,阻力损失较大,导致能耗偏高。

图2 传统脉冲袋式除尘器烟气流态(长流程)

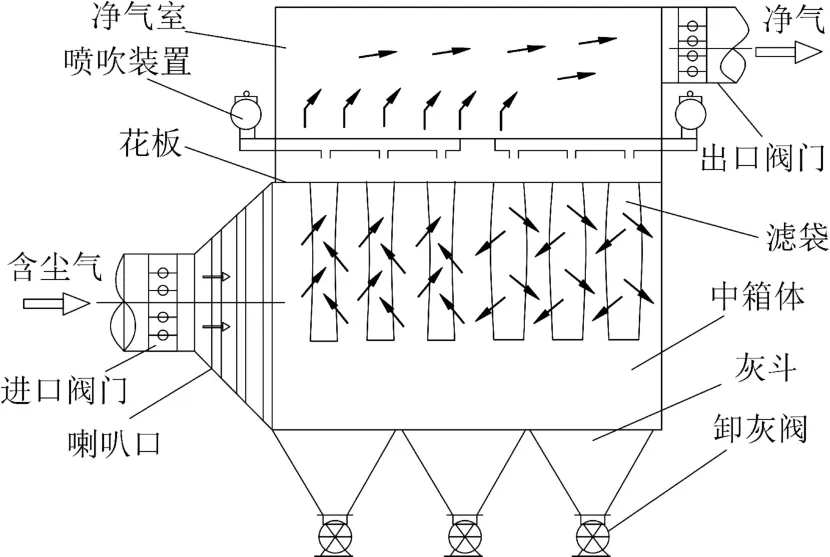

为解决结构阻力高的问题,可采用直通均流袋式除尘技术[3](图3),该装置具有结构简单、流程短、流动平缓、阻力能耗低的特点,适合于炼钢烟气除尘。由于除尘器结构改进,局部阻力数量减少60%,流体速度由原来的12 m/s 降至2 m/s,减少后的结构阻力仅为250 ~300 Pa,比传统式除尘器结构阻力下降37.5%左右。

图3 直通均流式袋式除尘器烟气流态(短流程)

(2)降低残留粉尘阻力的措施。滤袋清灰后,残留在滤袋表面的粉尘阻力是除尘器阻力的主要构成。残留粉尘阻力与粉尘的粒径和粘度有关,特别是与清灰方式、滤袋表面的光洁度有关。在保障净化效率的前提下,应尽量减小残留粉尘的阻力,相关措施如下:①提高滤料表面光洁度,滤料做砑光后处理;②采用表面过滤技术,使用覆膜滤料或超细纤维面层滤料;③提高粉尘沉降效果,如采用离线清灰、上进风方式等;④加大喷吹清灰强度,增加清灰频次。

采用覆膜滤料或纳米纤维面层滤料措施,滤袋表面残留粉尘阻力可从目前500 Pa 左右下降到300 Pa左右,降幅40%。与此同时,使用覆膜滤料或超细纤维面层滤料均可提高细颗粒物净化效率[4](图4—图5),有效控制PM2.5的排放。

图4 覆膜滤料分级效率

图5 海岛纤维超细面层滤料分级效率

(3)降低滤料阻力的措施。新滤料阻力一般只有20 ~30 Pa,覆膜滤料约100 Pa(过滤风速1m/min时)。滤袋使用后,粉尘渗透到滤料内部,形成“深度过滤”,但随着运行时间的增长,残留于滤料中的粉尘会逐渐增加,滤料阻力显著增大,最终形成堵塞,这也意味着滤袋寿命终结。

滤袋阻力与滤料的织物结构、厚度、加工质量和粉尘的性质有关,采用表面过滤技术(覆膜、超细纤维面层等)是防止粉尘嵌入滤料内部的有效措施。同时,防止运行过程中糊袋(烟气结露、油污污染等)也是非常重要的。正常情况下,滤料阻力长时间保持小于300 Pa 是理想的状况。

(4)降低粉饼阻力的措施。粉饼阻力大小等于除尘器定压差清灰前后的阻力差值,即压力降。除尘器型式和滤料确定后,粉饼阻力是设备阻力的构成中唯一实时变化的部分。滤饼阻力反映了清灰时被剥离粉尘的量,即清灰效果。

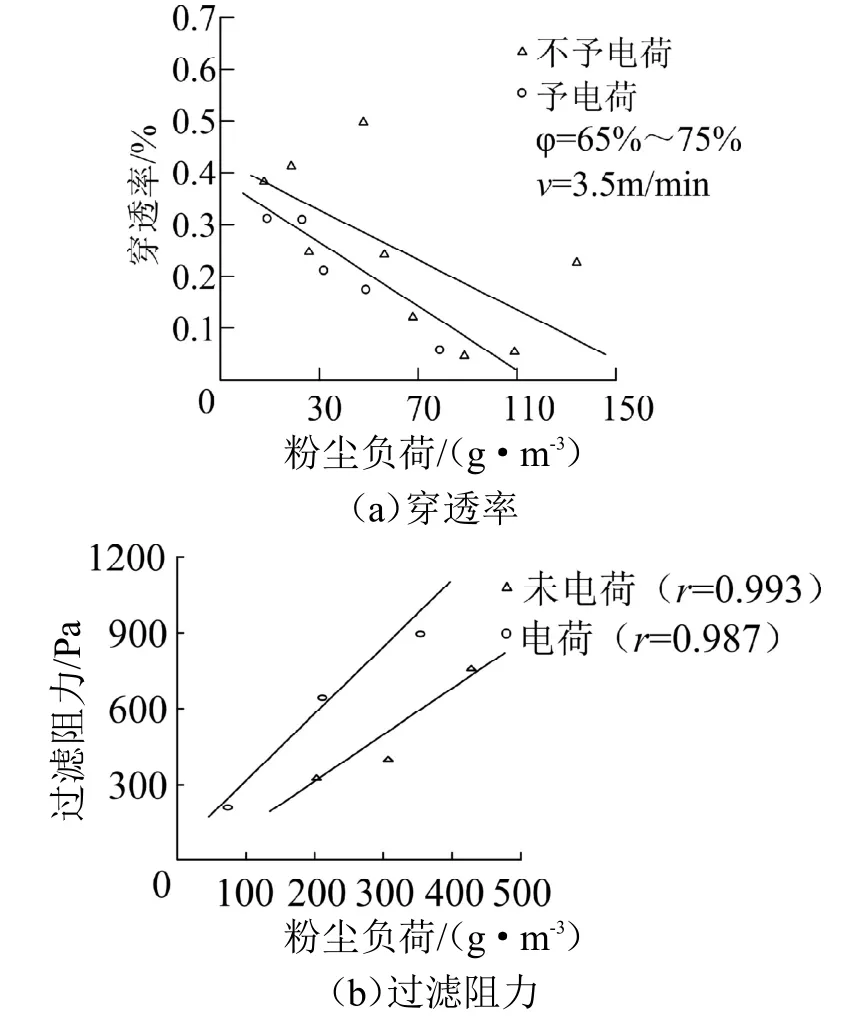

粉饼阻力主要与粉尘的粒径、粘性、粉尘浓度和过滤时间(清灰频次)有关,特别是与滤饼的致密度(透气性)有关,为提高粉饼的透气性,可采用粉尘预荷电技术。

粉尘预荷电技术可强化PM2.5高效捕集,通过电场放电对微细粒子进行预荷电,预荷电后滤袋表面粉尘层呈多孔、疏松的海绵状粉饼结构,可提高过滤时布朗运动碰触机率和静电吸附效应,提高捕集效率15%~20%,同时由于粉饼的透气性提高,可减小过滤阻力20%~30%[3],如图6 所示,即粉饼阻力控制在300 Pa 左右。

图6 粉尘预荷电滤料过滤性能对比试验

将粉尘预荷电技术与直通式袋式除尘技术耦合,形成预荷电袋式除尘器[4](图7),可以显著提高除尘效率,减少过滤阻力。鞍钢、柳钢等项目应用表明,颗粒物排放质量浓度远<10 mg/m3,设备阻力700 ~1 000 Pa,漏风率小于1.5%,比传统袋式除尘器相比阻力能耗下降40%以上。

图7 粉尘预荷电袋式除尘器

2.5 增加过滤面积,降低过滤风速

增加过滤面积,降低过滤风速,可提高除尘效率、降低运行阻力。同等滤袋直径下,可使用高通量高效低阻折叠滤筒,过滤面积可增加50%,在不改变原有袋式除尘器本体结构时,将滤袋改为滤筒,实现超低排放提标改造。折叠滤筒与预荷电袋式除尘器组合,在宝钢二炼钢300 t 转炉二次烟气净化项目得到应用(图8),处理风量300 万m3/h,粉尘排放质量浓度远远<10 mg/m3,运行阻力<500 Pa,较传统袋式除尘阻力下降50%,节能降耗十分显著。

图8 全球首台套预荷电滤筒袋式除尘技术在宝钢300 t转炉除尘中应用

2.6 理想的转炉烟气袋式除尘器阻力

基于以上分析,若采用预荷电直通式脉冲袋式除尘器和表面过滤技术,对于炼钢转炉烟气,当过滤风速1 m/min 时,其理想的袋式除尘器阻力和分布,如表2 所示。

表2 理想的转炉烟气预荷电袋式除尘器阻力及分布

由此可见,采取降阻措施后,理想的袋式除尘器阻力比传统的袋式除尘器阻力降低28%,节能显著。

3 结论

(1)合理设计转炉二次、三次烟气捕集装置决定了烟气捕集效果和排风量,是袋式除尘系统节能的基础。

(2)合理选取系统设计风量,可以避免不必要的能耗和投资成本。

(3)应采用阀门调节和风机电机变频调速进行自动联锁控制,实现除尘系统变风量节能运行。

(4)可采用直通式袋式除尘器,以降低除尘器结构阻力;可采用粉尘预荷电技术,以降低粉饼阻力;可采用覆膜滤料或超细纤维面层滤料,以降低残留粉尘阻力。理想的袋式除尘器运行阻力可控制在1150Pa,比传统的袋式除尘器的阻力降低28%,节能降碳效果显著。